Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Superficies y vacío

versión impresa ISSN 1665-3521

Superf. vacío vol.26 no.4 Ciudad de México dic. 2013

Estudio del proceso de secado en un secador de halógeno de los granos de maíz nixtamalizados

Fernández-Muñoz J.L.1*, Gruintal-Santos M.A.1, Zelaya-Ángel O.2 Martínez-Flores H. E.3

2 Centro de Investigación en Ciencia Aplicada y Tecnología Avanzada del Instituto Politécnico Nacional Unidad Legaria Calz. Legaria 694, Col. Irrigación, México D. F., México, C. P. 11500, México. *jlfernandez@ipn.mx

2 Departamento de Física. Centro de Investigación y de Estudios Avanzados del IPN Apdo. Postal 14-740, 07000 México, DF, México.

3 Programa Institucional de Maestría en Ciencias Biológicas Universidad Michoacana de San Nicolás de Hidalgo Morelia, Michoacán, México Facultad de Químico Farmacobiología, Universidad Michoacana de San Nicolás de Hidalgo Tzintzuntzan 173, Col. Matamoros, Morelia, Michoacán 58098, México

Recibido: 20 de septiembre de 2013.

Aceptado: 15 de diciembre de 2013.

Resumen

Se analizó y ajustó el modelo asintótico a los datos experimentales del proceso de deshidratación de granos de maíz nixtamalizado a 50 °C en un analizador de humedad modelo HR83 Mettler-Toledo. Las muestras fueron granos de maíz con cocción alcalina de 0.8% Ca(OH)2 a 92 °C con y sin reposo en su agua de cocción a tiempos de 0, 2, 4, 6, y 8 h. La ecuación asintótica se ajustó adecuadamente con los datos experimentales y permitió calcular la velocidad de hidratación en función del tiempo con su primera derivada. Encontramos que la velocidad de hidratación decrece rápidamente con el incremento del tiempo de deshidratación.

Palabras clave: deshidratación, modelo asintótico, maíz, secador de halógeno, tiempo de reposo.

Abstract

Fitting the asymptotic model to experimental data of the dehydration process of processed corn grain at 50 °C in a moisture analyzer model HR83 Mettler-Toledo. The prepared corn grain samples with alkaline cooking of 0.8% Ca (OH)2 at 92 ° C with and without steeping time in its cooked water at times 0, 2, 4, 6, and 8 h. The asymptotic equation is properly fitted to the experimental data, which allowed calculate the rate of hydration versus time by using its first derivative. We found that the hydration rate decreases rapidly with increasing drying time.

Keywords: Dehydration Asymptotic model; nixtamalized; Corn; Dryer halogen; Steeping time.

1. Introducción

En la etapa inicial del proceso de nixtamalización se contempla la cocción de los granos de maíz en solución acuosa con hidróxido de calcio, el cual se continúa con la etapa de reposo en su licor de cocción (nejayote). Finalmente se drena y los granos de maíz se muelen para convertirlos en masa fresca, la cual se moldea en discos y finalmente es transformada por cocimiento en tortillas. La masa fresca también puede ser deshidratada y molida para obtener harina instantánea de maíz, forma en la cual es comercializada. Existen varios estudios reportados del proceso de deshidratación de la masa o maíz nixtamalizado. Anteriormente se había estudiado el efecto del tiempo de reposo en el intervalo 0 a 24 h sobre diferentes propiedades físicas y químicas de la harina de maíz preparada por el proceso de nixtamalización tradicional, así como en condiciones de sobresaturación de iones de calcio [1]. Más recientemente, se evaluaron las propiedades reológicas de trece muestras de harina de maíz colectadas de varios productores comerciales de México [2]. Estas muestras se secaron en un horno de convección a 45 °C. También se reportó el proceso de difusión de iones de calcio a través de las diferentes partes de granos de maíz (el pericarpio, el endospermo y el germen) durante el proceso de nixtamalización tradicional en función del tiempo de reposo (t) entre 0 y 24 h [3]. El pericarpio, el endospermo y el germen de cada grano reposado fueron separados manualmente y se secaron en un horno con circulación de aire forzado a 40 °C durante 6 h (cada pieza alcanzó un contenido de humedad relativa del 10%). Además, se estudió la difusión de iones de calcio a través de las diferentes partes del grano de maíz durante la nixtamalización utilizando microondas, en función del tiempo de reposo (0 a 24 h), esto se llevó a cabo por dos procesos de cocimiento: el primero por 100 min a 72 ° C y el otro por 45 min a 92 °C [4]. Para la cuantificación del contenido de calcio, tanto el pericarpio, como el endospermo y el germen de una muestra de 200 g de maíz fueron separados manualmente y se secaron en un horno de circulación de aire forzado a 40 °C durante 8 h (cada componente alcanzó un contenido de humedad relativa del 12%). Se analizaron los cambios micro-estructurales en el pericarpio del maíz durante la cocción en el proceso de nixtamalización tradicional [5]. A las muestras de maíz le fueron separadas manualmente el pericarpio y se secaron en una estufa de vacío a 40 °C durante 6 h, hasta alcanzar un contenido de humedad del 10%. Se reportó el mecanismo de la absorción de calcio en el grano de maíz durante el proceso de nixtamalización [6]. En este proceso la absorción de calcio se ha explicado también en términos del proceso de difusión de iones de calcio, aunque se han reportado que otros mecanismos como la acumulación de calcio en las capas externas del pericarpio, y los cambios físicos de la estructura del pericarpio se encuentran íntimamente relacionados con el fenómeno de la percolación contribuyendo a la absorción de calcio. Las condiciones de secado se ajustaron a 40 °C durante 8 h. Posteriormente, el material fue pulverizado utilizando un molino de martillos equipado con una malla de 0.8 mm. Las muestras fueron envasadas al vacío y se almacenaron a 4 °C hasta el momento del análisis de espectrometría de absorción atómica. Cada muestra se preparó por separado de los demás constituyentes como un evento independiente. A pesar de los diversos estudios realizados, no existen evidencias en los resultados que expliquen adecuadamente el fenómeno de cinética de deshidratación en función del tiempo de cocimiento y del tiempo de reposo de los granos de maíz durante el tratamiento térmico-alcalino. Por lo tanto, el objetivo de la presente investigación es desarrollar un modelo matemático que ayude a modelar la cinética de deshidratación de maíz nixtamalizado a diferente tiempo. Así como encontrar la dependencia del tiempo de deshidratación y el tiempo de reposo con el porcentaje de humedad requerida. Un hecho importante de mencionar es que la harina de maíz con un contenido de humedad entre 10 a 15% reduce el crecimiento de salmonella durante su almacenamiento [7].

2. Metodología

2.1. Preparación de muestras

El proceso de nixtamalización se realizó manteniendo la proporción de 3:1(v/w) de agua en relación al grano de maíz. Se utilizaron muestras de 45g de maíz blanco con 14.54% de humedad endógena, cada experimento se realizó por quintuplicado. Las muestras de maíz fueron cocidas en agua a una temperatura de 92 °C durante 42 min, a una concentración de Ca(OH)2 0.8% en relación al peso del maíz, y diferentes tiempos de cocción: 0, 2, 4, 6, y 8 h. Posteriormente, las muestras fueron drenadas y deshidratadas a una temperatura de 50°C por 2 h en un analizador de humedad modelo HR83 Mettler-Toledo.

2.2. Modelo

En el proceso de secado el maíz pierde agua continuamente, la cantidad de masa de agua perdida (dM) en un diferencial de tiempo dt será proporcional a la cantidad de masa existente en el maíz al tiempo t, así dM(t) ∞ -M(t)dt. Entonces, la deshidratación M(t) de los granos de maíz puede ser expresada como una ecuación asintótica de primer orden [8].

donde M(t) es el porcentaje de humedad al tiempo t, M0 es el porcentaje de inicial de humedad (%), Me es porcentaje de humedad de equilibrio o de saturación, α es la razón de hidratación (en unidades de tiempo) la cual se puede determinar del ajuste con los datos experimentales.

La razón de deshidratación la obtenemos a partir de la primera derivada de la Ec. (1)

la obtenemos a partir de la primera derivada de la Ec. (1)

Para t tiende a 0, dM/dt = -(M0 - Me )/α = Vmax,.

2.3. Análisis estadístico

Los datos se analizaron estadísticamente usando el SAS Systems for Windows software, versión 6.12 TS020 (SAS, Statistical Analysis System, Institute Inc., Cary, NC, 1996). El análisis de variancia y F-tests se usó para determinar las diferencias significativas entre los tratamientos térmicos a una P ≤ 0.05. Las comparaciones múltiples de medias fueron hechas a través de la diferencia mínima significativa (LSD).

3. Resultados y discusión

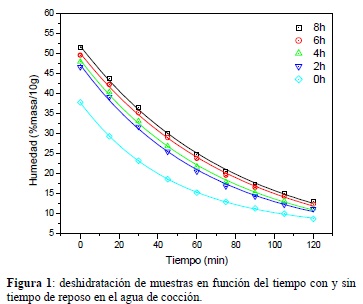

En la figura 1 se observan los perfiles de deshidratación de los granos de maíz cocidos en solución acuosa de hidróxido de calcio con y sin reposo en su agua de cocción a tiempos de 0, 2, 4, 6 y 8 h, cada una de las muestras de maíz se deshidrató por quintuplicado a 50°C, representando cada punto un promedio de cinco mediciones. Se hizo un análisis de los perfiles de deshidratación, encontrando una variación en la pérdida de peso de manera significativa y posteriormente fue reduciendo conforme se incrementó el tiempo de deshidratación aproximándose asintóticamente a la humedad de equilibrio como se definió en la ref. [9]. En la Tabla 1 se observan los parámetros obtenidos mediante el ajuste de la ecuación (1) con los datos experimentales de proceso de deshidratación de los granos de maíz nixtamalizado.

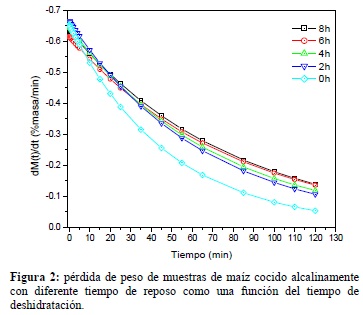

La forma de los perfiles de deshidratación siguen un patrón similar para las muestras con tiempo de reposo de 2, 4, 6, y 8 h, exceptuando la muestra con solo cocción; estos resultados de deshidratación tienen la misma forma que los ya reportados [10]. De igual manera observamos que durante la fase de reposo se incrementó la hidratación de los granos de maíz de manera significativa lo que está de acuerdo con lo ya publicado por otros autores [11,12,13]. Los datos experimentales están representados en la figura 1 por puntos y el modelo matemático es la línea continua; este modelo matemático está representado por la ecuación (1) que fue ajustada a los datos experimentales, con lo cual se obtiene un valor de determinación de R2 de 0.99771 a 0.99968 con P ≤ 0.05; con base en los valores de la determinación podemos asegurar que la ecuación (1) es adecuada para predecir las cinéticas de deshidratación de los granos de maíz cocido en solución acuosa de hidróxido de calcio y reposo en su agua de cocción como lo podemos verificar en la tabla 1. En la figura 2 se reportan los perfiles de la velocidad de deshidratación de granos de maíz cocidos en solución acuosa de hidróxido de calcio y reposados en su agua de cocción durante un periodo de 0 a 8 h. La velocidad de deshidratación de los granos de maíz se incrementó con la disminución del tiempo de reposo, entonces la dependencia de la velocidad de deshidratación resulta inversamente proporcional al tiempo de reposo. Estos resultados obtenidos experimentalmente están de acuerdo con el modelo matemático propuesto a través de la ecuación (4). El signo menos representa físicamente la pérdida de peso en las muestras durante el proceso de deshidratación. Podemos apreciar que la velocidad de deshidratación tiene una dependencia con el tiempo de reposo que se les aplicó a las muestras de maíz la final del cocimiento, para completar el proceso de nixtamalizacion.

4. Conclusiones

El comportamiento del proceso de deshidratación del grano de maíz nixtamalizado se puede representar a través de la Ec. (1) y la velocidad de deshidratación se calcula con la primera derivada de la Ec. (1). Con estos modelos matemáticos podemos predecir la humedad requerida para una posible molienda ya sea seca o húmeda.

Agradecimientos

Agradecemos a la Secretaría de Investigación y de Posgrado del Instituto Politécnico Nacional (SIP-IPN).

Referencias

[1] Fernández-Muñoz, J. L., Rodríguez, M. E., Pless, R. C., Martínez-Flores H. E., Leal, M., Martínez, J. L., and Baños, L.. Cereal Chemistry 79, 162 (2002). [ Links ]

[2] Núñez-Santiago, M.C., Santoyo, E., Bello-Pérez, L.A., Santoyo-Gutiérrez, S. Journal of Food Engineering 61, 55 (2003). [ Links ]

[3] Fernández-Muñoz, J.L., Rojas-Molina, I., González-Dávalos, M. L., Leal, M., Valtierra, M.E., San Martín-Martínez, E. Cereal Chemistry 81, 65 (2004). [ Links ]

[4] Fernández-Muñoz J. L., San Martin-Martinez E., Diaz-Gongora J. A. I., Alvarado-Escobar A., Ortiz-Cardenas H., Leal-Perez M. Journal of Food Engineering 76, 568 (2006). [ Links ]

[5] Rojas-Molina, I., Gutiérrez, E., Rojas, A., Cortés-Álvarez, M., Campos-Solís, L., Hernández-Urbiola, M., Arjona, J.L., Cornejo, A., Rodríguez-García, M.E.. Cereal Chemistry 86, 516 (2009). [ Links ]

[6] Valderrama-Bravo, C., Rojas-Molina, A., Gutiérrez-Cortez, E., Rojas-Molina, I., Oaxaca-Luna, A., De la Rosa-Rincón, E., Rodríguez-García, M.E.. Journal of Food Engineering 98, 126 (2010). [ Links ]

[7] Van Cauwenberge, J.E., Bothast, R.J., Kwolek, W.F.,. Applied and Environmental Microbiology 42, 688 1981). [ Links ]

[8] Gowen, A., Abu-Ghannam, N., Frias, J., Oliveira, J.. Journal of Food Engineering 78, 965 (2007). [ Links ]

[9] Peleg, M. Journal of Food Science, 53, 1216 (1988). [ Links ]

[10] Arambula V.G., Mauricio S.R.A., Figueroa C.J.D., J. Gonzalez-Hernandez, F.C.A. Ordorica. Journal of Food Science 64, 120 (1999). [ Links ]

[11] Fernández-Muñoz J. L., Gruntal-Santos M. A., Hernández-Osorio I., San Martin-Martínez E., Calderón A., Díaz-Góngora J. A. I., Aguilar-Santos M. A. Superficies y Vacío 20, 4 (2007). [ Links ]

[12] Laria, J., Meza, E., Mondragon, M., Silva, R., Pena, J.L. Journal of Food Engineering 67, 451 (2005). [ Links ]

[13] Brenda, C.-J.,Marcela, G.-M., Juan De Dios, F.-C., Raúl A., A.-Z., Eduardo, M.-S.. Journal of Food Engineering 122, 72 (2014). [ Links ]