Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Superficies y vacío

versión impresa ISSN 1665-3521

Superf. vacío vol.26 no.1 Ciudad de México mar. 2013

Comportamiento estructural de aleaciones AlNi fabricadas por colada y sometidas a molienda mecánica de alta energía

Hernández O., de La Rosa F., Bedolla A, Patiño-Carachure C., Rosas G.*

Instituto de Investigaciones Metalúrgicas, UMSNH Edificio U, Ciudad Universitaria, CP 58000, Morelia Michoacán, México. *grtrejo07@yahoo.com.mx

Recibido: 19 de noviembre de 2012

Aceptado: 20 de febrero de 2013

Resumen

En este artículo, dos aleaciones intermetálicas se prepararon con las composiciones nominales Al-Ni25 y Al-Ni24 (% at.) mediante la técnica de colada por gravedad y después fueron sometidas al proceso de molienda de bolas en húmedo. Estas aleaciones fueron estudiadas por difracción de rayos X (DRX), microscopía electrónica de barrido (SEM) y microscopía electrónica de transmisión (TEM). Se observó que las muestras de colada consisten de las fases intermetálicas NiAl3 hexagonal y Ni2Al3 ortorrómbica, embebidas en una matriz de aluminio. El proceso de molienda en húmedo aplicado a las muestras prealeadas es más eficaz para la reducción de tamaño del cristal en comparación con el proceso de molienda seca. Esto es como resultado de la reacción de fragilización por hidrógeno que tiene lugar en el molino para producir fase bayerita Al(OH)3 y gas hidrógeno. La cantidad de fase bayerita aumenta con el incremento del tiempo de molienda, este resultado también sugiere un incremento en la cantidad de hidrógeno liberada. Las fases metálicas se encuentran rodeadas por la fase bayerita la cual puede pasivar la generación de hidrógeno.

Palabras clave: Hidrógeno; Intermetalicos; Molienda mecánica; Caracterización estructural.

Abstract

In this paper, two intermetallic alloys with the nominal compositions Al-Ni25 and Al-Ni24 (at %) were prepared by gravity casting technique and then subjected to wet ball-milling process. These alloys were studied by X-ray diffraction (XRD), scanning electron microscopy (SEM) and transmission electron microscopy (TEM). It was noted that the as-cast samples consist of NiAl3-hexagonal and Ni2Al3-orthorhombic intermetallic phases embedded into an aluminum matrix. The wet-ball milling process applied to prealloyed samples is more efficient to crystal size reduction in comparison to the dry-milling process. This is as result of hydrogen embrittlement reaction that takes place into the mill to produce bayerite phase Al(OH)3 and hydrogen gas. The amount of the bayerite phase increases with the increase of milling time. This result also suggests an increased in the amount of hydrogen released. Metallic phases are surrounded by bayerite phase which can passivity the hydrogen generation.

Keywords: Hydrogen; Intermetallics; Mechanical milling; Structural characterization.

1. Introducción

El uso de tecnologías limpias y de energía renovable es indiscutiblemente una necesidad que apremia dada la cada vez mayor contaminación del medio ambiente. Entre estas tecnologías se encuentra el uso del hidrógeno como combustible en las tan citadas celdas de combustible que impulsan los vehículos motorizados libres de emisiones contaminantes. Una de las problemáticas para el uso a gran escala de estas celdas es resolver la capacidad de almacenamiento de ese gas [1-6]. Una alternativa a este problema, puede ser el uso de materiales activados que descomponen el agua in situ liberando este elemento. Anteriormente han sido estudiados con esta finalidad, el aluminio puro y algunas de sus aleaciones. El aluminio puro no ofrece buenos resultados, aunque el aluminio activado por diferentes medios es mejor, sin embargo, los procesos de activación disminuyen la viabilidad de su uso. Las aleaciones de este elemento, por ejemplo con galio [7], han mostrado mejores resultados, aunque los costos se elevan. Por otro lado, es bien sabido que los materiales intermetálicos son susceptibles al proceso de fragilización ambiental por hidrógeno. El mecanismo consiste en que, el aluminio de la aleación reacciona con el agua liberando hidrógeno, no obstante que este proceso ha sido ampliamente estudiando para eliminar o minimizar este fenómeno que afecta sus propiedades [8], se ha estudiado muy poco con la finalidad de evaluar la posibilidad de que el hidrógeno que liberan pueda alimentarse in situ a una celda de este tipo. En investigaciones pasadas [9] se ha mencionado que este proceso es espontáneo bajo condiciones de equilibrio afectando gravemente la integridad en algunos intermetálicos [10]. Se ha encontrado que el incremento en la cantidad de aluminio en la aleación, acentúa el fenómeno de fragilización. El caso particular de los intermetálicos del sistema AlNi, nunca ha sido estudiado con este fin. Cabe mencionar que durante el estudio de estos materiales, por activación mecánica, las características de los subproductos, después de la descomposición del agua son de suma importancia, dado que controlan la efectividad del proceso. Es decir, durante la reacción de fragilización del aluminio, además del hidrógeno, se pueden formar diferentes tipos de subproductos, estos compuestos se ha reportado que pueden ser; alúmina, bayerita, gibsita o bohemita [11-13]. Por lo tanto, en este trabajo se estudian las fases estructurales que se obtienen como subproducto de la reacción de fragilización ambiental por hidrógeno inducida mediante molienda mecánica en intermetálicos AlNi, bajo diferentes relaciones de humedad y tiempos de molienda.

2. Metodología Experimental

Para este estudio se elaboraron 2 aleaciones partiendo de elementos de alta pureza cuyas composiciones nominales fueron Al-Ni25 y Al-Ni24 % at (Al, 98%, Cu, 99% Alfa-aesar). Estas aleaciones fueron preparadas en un horno de inducción marca Inductotherm utilizando crisoles comerciales de carburo de silicio. Posteriormente, fueron sometidas a molienda mecánica de alta energía en seco y húmedo, empleando un molino tipo SPEX 8000M y contenedores de acero D2 endurecido con bolas de ½¨ de acero inoxidable comercial (tipo 304). Las condiciones de molienda tanto en seco como en húmedo fueron: carga 3 gr., tiempo, 15, 30, 60 y 120 min., relación peso bolas/peso muestra = 6. La humedad empleada en la molienda húmeda fue de 2 ml. de agua (destilada) por gr. de muestra. La caracterización estructural de los materiales se efectuó mediante difracción de rayos X (DRX, Siemens D5000), microscopia electrónica de barrido (MEB, JEOL 6400) y microscopia electrónica de transmisión mediante las técnicas de alta resolución (HREM), campo claro y contraste Z (MET, Philips Tecnai F20).

3. Resultados y discusión

Los difractogramas de las aleaciones fabricadas por colada convencional correspondientes a las composiciones Al-Ni25 y Al-Ni24 % at son mostrados en las figuras 1a-b. Fueron indexadas las siguientes fases: una solución sólida base aluminio (fcc) con parámetro de red = 4.08 Å, la fase intermetálica NiAl3 cuya estructura es ortorrómbica y con parámetros de red; a = 6.6114 Å, b = 7.3662 Å y c = 4.8112 Å, y la fase intermetálica Ni2Al3 de estructura hexagonal y parámetros de red; a = 4.0363 Å y b = 4.9004 Å. La presencia de tres fases coexistiendo expone la dificultad que tienen los intermetálicos para fabricarse como fases únicas, ya que originalmente se deseaba trabajar con el compuesto NiAl3. Esta dificultad radica en que estos compuestos, guardan una relación estequiométrica bien definida, lo que conlleva a regiones estrechas de campos de fase en los diagramas de equilibrio.

Aunque otros intermetálicos presentan campos de fase relativamente mayores (por ejemplo Fe5Al5), el caso del intermetálico NiAl3, se presenta solo para esa relación estequiométrica de esa composición. Puede ser notado en estos difractogramas que una variación en la composición de aluminio en la aleación conlleva únicamente a una variación en la presencia de esas fases. No obstante, la presencia de tres fases se consideró continuar con este trabajo de investigación, por un lado, ya que los compuestos formados son intermetálicos en medio de una solución sólida de aluminio. En este caso todas las fases podrían contribuir para la generación de hidrógeno, ya que, como fue mencionado en la introducción, el incremento del contenido de aluminio en la aleación intermetálica es importante para la liberación de este gas, siendo este el motivo por el cual una composición rica en aluminio fue elegida. Por otro lado, entre las principales metas de este trabajo, se encuentra conocer los cambios estructurales de esas fases y la formación de los compuestos que resultan de la fragilización ambiental inducida en el molino de bolas por aleaciones de altos contenidos de aluminio, lo cual es importante para valorar sí estas aleaciones pueden generar hidrógeno suficiente para alimentarse a una celda de combustible.

La figura 2a-b corresponde a imágenes de MEB por composición, las cuales confirman la presencia de las tres fases predeterminadas mediante DRX, dos intermetálicas en medio de una matriz de aluminio. Como puede observarse de la figura 2a, una gran segregación química de fases se presenta, grandes granos de la matriz de aluminio contienen a la fase NiAl3 (figura 2b), la fase intermetálica Ni2Al3 se encuentra segregada a lo largo de las fronteras de grano, lo que coincide con el diagrama de fase de estas aleaciones, ya que en equilibrio a esta temperatura, esta última no debería existir, lo que habla de la segregación química del proceso. Se puede considerar que realmente la microestructura presente en estas aleaciones, puede ayudar al proceso de fragilización ambiental, justificando este estudio a pesar de la presencia de tres fases, ya que presumiblemente se podría deducir que el ataque de humedad comenzará preferencialmente a lo largo de las fronteras de grano, dada la irregularidad de las mismas y porosidad excesiva, ahora, en esta región se determina que existe una mayor proporción de la fase intermetálica Ni2Al3, con menores proporciones de la fase NiAl3, sin embargo, los resultados por DRX, en seguida mostrados, darán un mejor entendimiento del fenómeno. La micrografía topográfica obtenida por MEB ilustrada en la figura 2c, confirma la severidad del ataque de humedad ambiental a través del proceso de fragilización en estas aleaciones. Puede notarse que a un mes de su preparación, se encuentra recubierta por una capa fracturada y porosa cuya composición química es mostrada en la figura 2d, en donde se observan, básicamente, los elementos aluminio y oxígeno, lo que sugiere una gran oxidación superficial de la muestra y la aguda susceptibilidad ambiental por hidrógeno en estas aleaciones.

En referencia al análisis estructural efectuado mediante DRX a las muestras molidas bajo diferentes condiciones (figura 3a-d), se puede notar que para las muestras de 15 y 120 min. en seco (figuras 3a y b respectivamente) las fases iniciales se mantienen: los dos intermetálicos y la solución sólida de níquel en aluminio, el único cambio observado es el ensanchamiento uniforme de los picos de difracción que indica la disminución en el tamaño de cristal y el aumento de los esfuerzos internos, eso sobre todo a mayor tiempo de proceso. Sin embargo, los difractogramas correspondientes a las muestras molidas bajo condiciones de humedad, ilustran principalmente para 120 min, la presencia de una nueva fase identificada como bayerita, la cual es un hidróxido de aluminio de fórmula Al(OH)3 y red hexagonal con parámetros de red; a = 5.047 Å, b= 4.73 Å. La presencia de este compuesto confirma el proceso de fragilización de la aleación, siendo el siguiente mecanismo para liberar hidrógeno; 2Al + 6H2O = 2Al(OH)3 + 3H2, en donde el aluminio de la aleación reacciona con la humedad para formar bayerita e hidrógeno. Este último responsable de la fractura por clivaje en este tipo de aleaciones [8].

No obstante que las muestras fueron realizadas con un barrido lento de rayos X, para colectar la mayor cantidad de señal de las fases, se observa en la muestra correspondiente a 120 min, un ensanchamiento y disminución en la intensidad de los picos derivados del proceso, dificultando su caracterización y detalles como cuál de las fases presentes contribuye en mayor proporción de aluminio a la reacción. Esa disminución en intensidad y ensanchamiento de picos es mayor en comparación a las muestras molidas en seco lo que supone la influencia en el tamaño de cristal por la fragilización de hidrógeno inducida. Sin embargo, el pico que prevalece claramente de las fases metálicas, es el correspondiente al intermetálico Ni2Al3, siendo razonable su identificación, dado que corresponde al pico de mayor intensidad en toda la mezcla de fases, aunque esto sugiere mayor investigación al respecto.

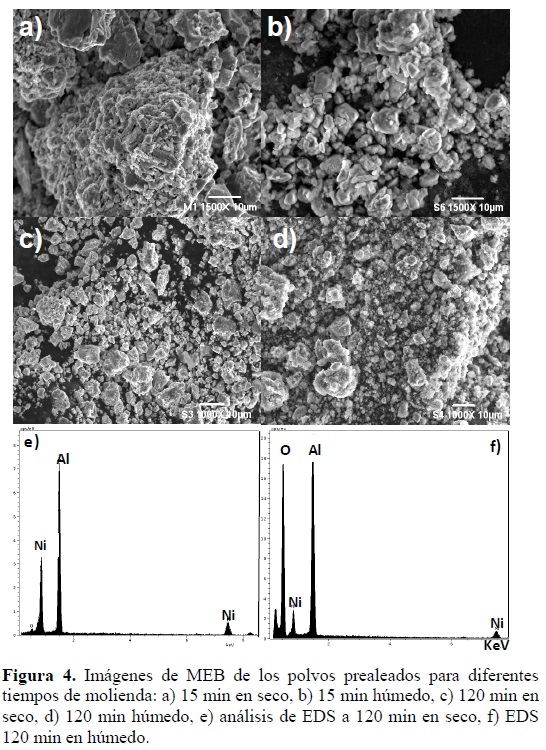

Los resultados de MEB, referentes a las muestras molidas mecánicamente para 15 minutos (figuras 4a y 4b) indican que la muestra molida en seco presenta tamaños de partícula mayores, comparados con la muestra molida en húmedo, esto es debido a que al inducir la reacción de fragilización por hidrógeno en el molino, este elemento fractura las partículas por clivaje, encontrando que la forma de éstas presenta más el habito cristalino [14], en comparación a la muestra molida en seco, la que presenta grandes aglomeraciones de partícula debido a que no fue agregado algún medio que pueda evitar la unión de las mismas durante el proceso.

Con respecto a las muestras molidas por 120 min (figuras 4c y 4d), se aprecia que los tamaños de partícula disminuyen con respecto al anterior tiempo lo que indica que el sistema se acerca al equilibrio entre la soldadura y fragmentación. Mientras que para la muestra molida en húmedo por este tiempo, se nota un tamaño de partícula similar a la muestra en seco por 120 min, empero, puede alcanzarse a observar la irregularidad de la superficie, indicando que una segunda fase recubre a las partículas y volumétricamente las hace crecer. La presencia de bayerita puede ser confirmada al observar los espectrogramas de fluorescencia de rayos X (EDS), en donde para la muestra en seco (figura 4e), la ausencia de picos de oxígeno presume la limpieza en el manejo de los polvos, mientras que para la muestra molida en húmedo (figura 4f), tanto la presencia de un pico agudo de oxígeno, como la disminución relativa de las cuentas del elemento Ni, sugieren que el proceso de fragilización ambiental tuvo lugar en estas aleaciones y la fragmentación del material provino de la fractura por clivaje inducida por hidrógeno.

La figura 5a y b muestra imágenes de campo claro y contraste Z obtenidas por microscopía de trasmisión de la muestra molida en húmedo por 120 min. En ambas se confirma que las partículas metálicas reaccionan con el agua y forman una capa superficial del compuesto hidratado, este último siendo poco cristalino, ya que no se lograron obtener tanto patrones de difracción como imágenes en el modo de alta resolución, además, al encontrarse recubriendo a las partículas metálicas, impide conocer la estructura de las mismas, situación que quedará pendiente para una investigación en el futuro.

4. Conclusiones

A partir de los resultados de caracterización obtenidos para las muestras del sistema Al-Ni fabricadas por colada y posteriormente molidas en seco y húmedo, se puede concluir que: para las composiciones nominales Al-Ni25 y b) Al-Ni24 % at, se obtiene la mezcla de fases intermetálicas NiAl3, Ni2Al3 embebidas en una solución sólida de aluminio. Se presenta evidencia que en estas composiciones ricas en aluminio, la fragilización ambiental por hidrógeno es severa, lo cual sugiere que fácilmente puede producirse hidrógeno de ellas. El siguiente mecanismo de reacción de los intermetálicos con agua es sugerido: 2Al + 6H2O = 2Al(OH)3 + 3H2. Para la muestra de 120 min en húmedo se presenta la fase bayerita recubriendo la parte metálica del material, lo que sugiere un proceso de pasivación de la reacción.

Agradecimientos

G. Rosas agradece el apoyo recibido del CONACyT Convocatoria de Investigación Básica 2005 proyecto 48716-25535.

Referencias

[1] M. Watanabe, X. Jiang, R. Saito, Method for generating hydrogen gas utilizing activated aluminum fine particles, U.S. Patent Application 20060034756 (2006). [ Links ]

[2] E. R. Andersen, E. J. Andersen, Apparatus for producing hydrogen, U.S. Patent 6,800,258 (2004). [ Links ]

[3] A. C.D. Chaklader, Hydrogen generation from water split reaction, U.S. Patent 6,440,385 (2002). [ Links ]

[4] T. Troczynski, E. Czech, Compositions and methods for generating hydrogen from water, International Patent Application PCT/CA2005/000546 (2005). [ Links ]

[5] J. K. Anand, Method and composition for production of hydrogen, International Patent Application PCT/US2006/000180 (2006). [ Links ]

[6] M. Klanchar, T. G. Hughes, System for generating hydrogen, U.S. Patent 5,634,341 (1997). [ Links ]

[7] J.M. Woodall, The Science and Technology of Aluminum-Gallium Alloys as a Material for Hydrogen Storage, Transport and Splitting of Water, Keynote Address, ECHI-2 Conference, (Purdue University, 2007). [ Links ]

[8] D. Belitskus, Journal of the Electrochemical Society, 17, 1097 (1970). [ Links ]

[9] M. Salazar, R. Perez, G. Rosas, Journal of New Materials for Electrochemical Systems 8, 97 (2005). [ Links ]

[10] R. Esparza, G. Rosas, J. A. Ascencio, R. Pérez, Materials and Manufacturing Processes, 20, 823 (2005). [ Links ]

[11] I. E. Smith, Journal of Hydronautics, 6, 106 (1972). [ Links ]

[12] H. Gutbier, K. Hohne, Process for the generation of hydrogen, U.S. Patent 3,932,600 (1976). [ Links ]

[13] M. Digne, P. Sautet, P. Raybaud, H. Toulhoat, E. Artacho, J. Phys. Chem. B, 106, 5155 (2002). [ Links ]

[14] C. Patiño-Carachure, E. García-De León, C. Angeles-Chávez, R. Esparza, G. Rosas-Trejo, Journal of Non-Crystalline Solids 355, 1713 (2009). [ Links ]