Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Similares em

SciELO

Similares em

SciELO

Compartilhar

Superficies y vacío

versão impressa ISSN 1665-3521

Superf. vacío vol.25 no.2 Ciudad de México Jun. 2012

Obtención y caracterización de recubrimientos compuestos Ni-P-X (X=SiC y WC) vía química

Sánchez-De Jesús F. *, Bolarín-Miró A. M., Hernández-Cruz L.E.

Área Académica de Ciencias de la Tierra y Materiales, UAEH Carr. Pachuca-Tulancingo Km. 4.5, Pachuca, 42184 Hidalgo, México *e-mail: fsanchez@uaeh.edu.mx

Barba-Pingarrón A.

Grupo de Ingeniería de Superficies. Departamento de Ingeniería Mecánica. Facultad de Ingeniería. UNAM Ciudad Universitaria. Coyoacán, 04510, Distrito Federal, México

Torres-Villaseñor G.

Instituto de Investigaciones en Materiales-UNAM Apdo. Postal 70-360, 04510, Distrito Federal, México

Recibido: 9 de agosto de 2011

Aceptado: 31 de mayo de 2012

Resumen

En este trabajo se estudió el efecto de parámetros del proceso de niquelado químico (tiempo y porcentaje de partículas incorporadas al baño de niquelado) sobre las propiedades de recubrimientos de Ni-P y Ni-P-X (X=SiC y WC). Las propiedades evaluadas fueron espesor, microdureza Vickers, microestructura y composición química. Sustratos de acero AISI 1018 se recubrieron modificando la concentración de partículas (SiC y WC) en el baño de niquelado (0.1 a 6 g/L) y el tiempo de inmersión dentro de la solución de niquelado. Se caracterizaron los recubrimientos obtenidos mediante Microscopia Óptica, MO, Microscopia Electrónica de Barrido MEB, microdurómetro y Calorimetría Diferencial de Barrido, CDB. Los resultados muestran que con las condiciones experimentales seleccionadas, se obtienen recubrimientos de niquelado simple con 23 μm de espesor después de 4 h de inmersión y durezas superiores a 600 HV100. Al incorporar partículas duras en el baño de niquelado, se observa un incremento no lineal de la concentración de partículas codepositadas (SiC y WC) con el incremento la concentración de partículas en el baño, obteniendo espesores de recubrimiento de 40.45 μm y 45.30 μm cuando se adicionan SiC y WC respectivamente, durante 4 horas de inmersión. Las microdurezas de los recubrimientos compuestos fueron muy superiores a las del niquelado simple, con valores entre 900 - 2400 HV500.

Palabras clave: Electrolítico; Niquelado; Microdureza; Co-deposición de partículas de SiC; partículas WC.

Abstract

In this work it was studied the effect of the process parameters of the electroless nickel plating (substrate immersion time and percentage of added particles into the electroless nickel plating solution) on the properties of electroless Ni-P and composite electroless Ni-P-X (X=SiC y WC). The evaluated properties were: Vickers hardness, microstructure and chemical composition. Steel substrates AISI 1018 were coated, making changes on the quantity of particles (SiC and WC) added to the nickel solution (0.1 to 6 g/L), as well as on the substrate immersion time. The coatings were characterized by means of optical microscopy, OM; scanning electron microscopy, SEM, Vickers hardness testing, HV, and differential scanning calorimetry, DSC. Results shown that is possible to obtain EN coatings with thickness of 23 μm, after 4 h of substrate immersion time and hardness by above of 600 HV100. On the other side, results of CEN coatings shown that the quantity, of codeposited particles of SiC or WC in the coating, is not directly proportional with the concentration of particles into electroless nickel plating solution. Coating thickness of 40.45 μm and 45.30 μm were obtained for codeposited particles of SiC and WC respectively after 4 h of substrate immersion time. Hardness of CEN coatings is very higher than those found in the EN coatings; from 900 to 2400 HV500.

Keywords: Electroless; Nickel plating; Microhardness; Co-deposition; SiC particles; WC particles.

1. Introducción

El niquelado químico simple (NQS) es un procedimiento mediante el cual se puede depositar, sin emplear una fuente exterior de energía, una capa o recubrimiento de una aleación de Ni-P o Ni-B. El proceso se lleva a cabo por la acción catalítica del material a recubrir, sin necesidad de aplicación de voltaje, esta característica da lugar a la obtención de recubrimientos con espesores uniformes, que no se ven afectados por la geometría del sustrato, como ocurre en el caso de los recubrimientos electrolíticos. Por sus características los depósitos de Ni-P (niquelado químico simple) ofrecen al sustrato (por ejemplo un metal de baja resistencia mecánica y a la corrosión) cualidades como buena resistencia a la corrosión, resistencia al desgaste, dureza y brillo. [1].

A pesar de sus buenas propiedades, el NQS no posee las características suficientes para satisfacer ciertas aplicaciones ingenieriles donde se requiere de manera conjunta resistencia a la corrosión y al desgate, por tal motivo han sido desarrollados los recubrimientos de niquelado químico compuesto (NQC). En éstos se codepositan diferentes tipos de partículas duras (cerámicos) o lubricantes sólidos para aumentar la resistencia al desgaste, generando incrementos de la dureza del recubrimiento o la disminución del coeficiente de fricción del mismo, en función del tipo de partícula co-depositada [2].

Una de las principales dificultades que surgen en la obtención de recubrimientos de NQC es mantener dispersas o en suspensión, de manera homogénea dentro del baño de niquelado, las partículas sólidas que se pretenden codepositar. Dependiendo de sus características: densidad, tamaño y morfología, éstas tienden a sedimentar por efecto de la gravedad, para evitar lo anterior, se utilizan diversos métodos como pueden ser: agitación mecánica, inyección de aire, ultrasonido, circulación o reflujo del baño, entre otras [3].

Por otro lado, en los depósitos de NQC donde se incorporan partículas duras, el acabado superficial se ve modificado, reflejándose en los distintos grados de rugosidad que se pueden obtener. Cabe señalar que la rugosidad dependerá de diversos aspectos tales como: la dureza, el tamaño, la morfología y la distribución en la matriz de Ni-P de las partículas co-depositadas, adicionalmente del espesor del recubrimiento y la concentración de partículas incorporadas al baño de niquelado químico. Un alto grado de rugosidad puede resultar indeseable (desprendimiento de partículas y en consecuencia menor resistencia al desgaste), por tal motivo es necesario controlar cada uno de los factores que la afectan, para obtener acabados superficiales acordes con la aplicación final y que permitan una mayor vida útil de la pieza recubierta [4]. Hay algunos estudios para sistemas particulares que muestran el modo en que la presencia de partículas duras co-depositadas afecta sobre las propiedades mecánicas y superficiales de los recubrimientos [4-6].

Son diversos los recubrimientos de NQC han sido reportados, por ejemplo; con partículas de teflón entre 2025% en volumen [7], para piezas sometidas a elevadas fuerzas de fricción por deslizamiento, otro caso de NQC es con partículas ultra finas de diamante, que aportan una dureza excepcional al material, alta resistencia a la abrasión, al impacto y al desgaste [8]. Otro tipo de recubrimiento de niquelado químico compuesto reportado es con nitruro de boro, con estos se obtienen, bajos coeficientes de fricción sin reducir la dureza, los contenidos de nitruro de boro reportados oscilan entre 6 y 8 % en peso [9].

El objetivo de este trabajo es obtener y caracterizar recubrimientos de NQC del tipo Ni-P-SiC y Ni-P-WC modificando parámetros del proceso, tales como tiempo de inmersión del sustrato y la concentración de partículas duras adicionadas en el baño de niquelado.

2. Metodología experimental

Se preparó una solución de niquelado químico usando los reactivos y concentraciones descritas en la Tabla 1. La solución de niquelado se mantuvo estable con un pH de 4.6 conseguido con adición de una solución buffer ácido propiónico-acetato de sodio, con éste pH se logra una velocidad de depositación óptima [10]. La solución de niquelado químico se mantuvo a 85ºC en un baño termo-regulado durante el proceso de depositación, para garantizar la estabilidad química y una velocidad de depósito adecuada, de acuerdo al procedimiento experimental descrito en trabajos anteriores [11,12].

Probetas rectangulares de 50x10x2 mm de acero AISI 1018 desbastadas hasta lija No. 800, se recubrieron mediante la inmersión de las mismas en la solución de niquelado químico anteriormente descrita, durante tiempos desde 1 hasta 4 h para la obtención de recubrimientos de niquelado simples. Para la obtención de recubrimientos de niquelado químico compuesto, a la solución de niquelado, se le agregó la cantidad necesaria de partículas duras: SiC (sigma-aldrich 99.9%, Dm,50<25 μm) y WC (sigma-aldrich 99.8%, Dm,50<12 μm), en el rango de 1 a 6 g/L de SiC y de 0.3 a 1 g/L de WC, las cuales se mantuvieron en suspensión mediante agitación mecánica con parrilla y barra magnética agitadora a 1500 rpm. Las concentraciones de partículas fueron seleccionadas a partir de estudio de suspensiones, optando por aquellos rangos en los cuales las partículas no sedimentaban [13]. El tiempo de inmersión de los sustratos en la solución de niquelado químico compuesto se fijó a 4 h, para garantizar un recubrimiento con espesor superior a 20 μm.

Los recubrimientos obtenidos fueron caracterizados mediante: microscopía óptica (Olympus BX41) para evaluar el espesor y observar cualitativamente la calidad del recubrimiento, microdurómetro (Buehler ECOMET-4) para evaluar su dureza, análisis térmico diferencial (Mettler-Toledo DSC 822e) para determinar la estabilidad térmica, plasma acoplado inductivamente, ICP (Perkin Elmer) para determinar los porcentajes en peso de Ni y P en el recubrimiento, y microscopía electrónica de barrido, MEB (Jeol JSM 6300) para analizar cualitativamente la presencia de porosidad, imperfecciones así como proporción y distribución de partículas duras en los recubrimientos compuestos.

3. Resultados y discusión

Del análisis de los resultados de análisis químico de los recubrimientos obtenidos mediante ICP se extrae que la cantidad de níquel que se deposita en el recubrimiento disminuye conforme se aumenta el tiempo de exposición a la solución de niquelado químico, desde 94 hasta 93.5 % en peso, mientras que la cantidad de fósforo (P) muestra el comportamiento opuesto, alcanzando un valor máximo de 6.4% en peso, después de 4 h de inmersión. Lo anterior indica que al incrementar el tiempo de recubrimiento, se lograrán mejores propiedades ante la corrosión debido al incremento en el porcentaje de P [14].

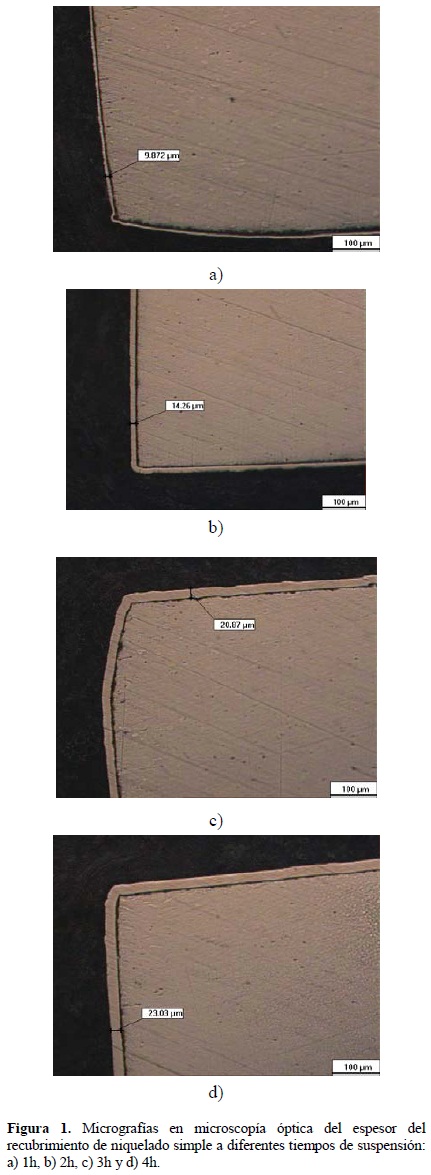

El efecto del tiempo de suspensión sobre el espesor del recubrimiento de niquelado simple depositado se muestra en la Figura 1, donde se presenta las micrografías obtenidas mediante microscopía óptica de cortes transversales de los recubrimientos Ni-P simples a diferentes tiempos de inmersión.

Se puede observar en las micrografías que los recubrimientos de NQS obtenidos son muy homogéneos en espesor, sin porosidad aparente, fieles al contorno recubierto (sustrato) e incrementan en función del tiempo. Se aprecia una separación entre el sustrato y recubrimiento, defecto de borde propiciado por la diferencia de durezas entre sustrato-recubrimiento-resina (línea obscura en medio del recubrimiento y el sustrato), la cual se puede asociar al proceso de corte y desbaste durante la preparación de la probeta para su montaje en resina epóxica, el cual se presume que separa mecánicamente el recubrimiento del sustrato. Los resultados de los espesores se analizaron matemáticamente, con el fin de obtener la velocidad de depositación, encontrando una dependencia lineal directamente proporcional entre el espesor y el tiempo de inmersión de acuerdo a la ecuación: e=4.61*t+5.48, siendo e, el espesor y t, el tiempo de inmersión. Con lo anterior, es posible controlar el espesor del proceso únicamente conociendo el tiempo de inmersión (parámetros de diseño ingenieril).

En la Figura 2 se presenta el termograma (CDB) de recubrimientos Ni-P simples en función del tiempo de depositación. Se puede observar que independientemente del tiempo, la presencia de dos picos exotérmicos, los cuales son asociados a cambios microestructurales del recubrimiento: el primero de ellos aparece al llegar a la temperatura de 280°C aproximadamente (1), y corresponde a la temperatura a la cual se produce la transición vítrea, ya que éste tipo de recubrimientos en su condición de tal como se depositan tienen condición amorfa [16]; el segundo pico exotérmico, de mayor intensidad, se encuentra ubicado a 360 ºC (2) y corresponde al proceso de ordenamiento y cristalización de la estructura atómica, desde una estructura desordenada (amorfa) a la cristalización de una estructura ordenada formada por una mezcla de Ni-fcc como material base y precipitados de una fase cristalina de Ni3P [17]. Se aprecia adicionalmente, que el tiempo de depositación no modifica la curva del diagrama, por lo tanto en todos los casos, se obtiene el mismo ordenamiento estructural del recubrimiento, amorfo. En el interior de la Figura 2 se presenta la micrografía obtenida mediante MEB de la superficie frontal del sustrato con el recubrimiento de niquelado simple obtenido después de 3 h de inmersión, en el cual se denota el aspecto típico de este tipo de recubrimientos, caracterizado por la presencia de "domos" esféricos [18] sin ningún tipo de poro. Finalmente se determinó la microdureza del recubrimiento Ni-P simple, obteniendo valores promedios de 585 ± 16 HV100, independiente del tiempo de inmersión, los cuales son usuales en este tipo de recubrimiento [19].

Con lo anterior se obtuvo y caracterizó el recubrimiento de Ni-P simple, el cual sirvió como referencia para la obtención de los recubrimientos de NQC: Ni-P-X (X=WC y SiC). Para obtenerlos se agregaron partículas duras de SiC y WC en el baño de NQS, empleando las mismas condiciones experimentales. En la tabla 2 se presenta la composición química (%Ni y %P) para distintas concentraciones de los cerámicos en la solución.

Se puede observar en los resultados mostrados en la Tabla 2, una disminución importante de la concentración de Ni y P en el recubrimiento, respecto a la que presentaba el recubrimiento de NQS independiente del tipo de partículas co-depositadas, es decir al incrementar la concentración de partículas en suspensión, disminuye el porcentaje de Ni y P a causa del incremento de partículas co-depositadas. Éste efecto es más notorio en el caso del WC, posiblemente porque se depositan un mayor número de partículas debido a su menor tamaño. Lo anterior permite concluir que al incrementar la concentración de partículas duras dentro del baño de niquelado químico, desde 1 g/L hasta 6 g/L en el caso del SiC y desde 0.3 g/L a 1 g/L de WC, se incrementa la cantidad de partículas codepositadas.

A pesar de lo anterior, si se evalúa el contenido relativo de Ni y P en los recubrimientos obtenidos, se obtiene una relación en peso de Ni:P de 15:1, prácticamente igual a la del NQS obtenido (94%Ni-6%P), por lo que químicamente el recubrimiento no se ha visto afectado por la codepositación de partículas.

En la Figura 3 se presentan las micrografías obtenidas mediante MO del corte transversal de los recubrimientos de Ni-P-(SiC) y Ni-P-(WC) conseguidos por inmersión durante 4 horas a diferentes concentraciones de partículas cerámicas en la suspensión. En estas micrografías es posible observar que no se ha producido separación del recubrimiento del sustrato durante la preparación de muestra, siendo indicativos de una buena adherencia al sustrato y que las partículas duras eliminan el defecto de borde que se produce cuando se cortan y pulen las probetas para su observación.

El aspecto frontal de los recubrimientos se obtuvo mediante ME y se muestran las micrografías en la Figura 4, en las que se puede distinguir la presencia de partículas codepositadas homogéneamente distribuidas para ambos recubrimientos. En el caso del SiC, en que las partículas son de gran tamaño, es posible encontrar una distribución de propiedades mecánicas (rugosidad y dureza) mas heterogénea que en el caso del WC. En ambos recubrimientos no se aprecia cualitativamente la presencia de poros.

Finalmente en la Tabla 3 se presentan los resultados de microdureza obtenidos para cada uno de los recubrimientos compuestos, observando en términos generales un incremento notable de dureza respecto al que presentaba el NQS (~600 HV100). Lo anterior es debido a la presencia de las partículas duras. El comportamiento de la microdureza de los recubrimientos compuestos es de incrementar su valor al incrementar el porcentaje de partículas agregadas al baño, hasta llegar a un máximo de ~2600 HV500 y ~970 HV500 para los recubrimientos de NQC con SiC y WC respectivamente, posteriormente la dureza disminuye; este fenómeno es debido a la sobresaturación del recubrimiento de partículas.

4. Conclusiones

Se obtuvieron y caracterizaron recubrimientos de niquelado químico simple (Ni-P) con valores de P entre 5.9 a 6.35 % en peso, para 1 y 4 h de inmersión respectivamente. El análisis térmico mediante CDB muestra que el recubrimiento obtenido es amorfo, dado que aparecen claramente el pico de transición vítrea y el de cristalización. Los recubrimientos simples presentaron durezas cercanas a los 600 HV100. Paralelamente, se obtuvieron exitosamente recubrimientos compuestos de Ni-P con partículas duras de WC y SiC. Los resultados muestran que al incremental la concentración de partículas duras dentro del baño de niquelado químico, de 1g/L a 6g/L en el caso del SiC y de 0.3g/L a 1g/L de WC. . Finalmente se presentan micrografías frontales de los recubrimientos simples y compuestos, donde confirman la nula porosidad y la gran homogeneidad en todos los recubrimientos obtenidos.

Agradecimientos

Los autores agradecen el financiamiento parcial de este trabajo por parte del Programa de Mejoramiento del Personal Académico, Promep de la SEP a través de su apoyo a las Redes Nacionales, igualmente al CONACyT (proyectos número FOMIX-HGO-129910 y CB-130413).

Referencias

[1]. N. Martyak, S. Wetterer, L. Harrison, M. Mcneil, R. Heu, A. Albert Neiderer, Plat. Surf. Finish. 6, 60 (1993). [ Links ]

[2]. V. Kumar Bulasara, H. Thakuria, R. Uppaluri, M. Kumar Purkait, Desalination 268, 195 (2011). [ Links ]

[3]. J.N. Balaraju, T.S.N. Sankara, S.K. Seshadri, J. Applied Electrochem. 33, 807 (2003). [ Links ]

[4]. K. G. Keong, W. Sha, S. Malinov, Surface Coatings Tech. 168, 263 (2003). [ Links ]

[5]. A. Grosjean, M. Rezrazi, J. Takadoum, P. Berçot, Surface Coatings Tech. 137, 92 (2001). [ Links ]

[6]. R. L. Deuis, C. Subramanian, J. M. Yellup, K. N. Strafford, P. Arora, Scripta Metallurgica Materialia 33, 1217 (1995). [ Links ]

[7]. M. Mohammadi, M. Ghorbani and A. Azizi, J. Coatings Tech. Res. 7, 697 (2010). [ Links ]

[8]. V.V.N. Reddy, B. Ramamoorthy, P. Kesavan Nair, Wear 239, 111 (2000). [ Links ]

[9]. X. Yin, L. Hong and B-H. Chen, J. Phys. Chem. B 108, 10919 (2004). [ Links ]

[10]. F. Prieto-García, A. M. Bolarín, Miró, F. Sánchez De Jesús, M. A. Méndez Marzo, Superficies y Vacío 18, 38 (2005). [ Links ]

[11]. F. Prieto-García, S.P. Méndez, A. M. Bolarín, Miró, F. Sánchez De Jesús, M. A. Méndez Marzo, Superficies y Vacío 17, 1 (2004). [ Links ]

[12]. B.S. Necula, I. Apachitei, L.E. Fratila-Apachitei, C. Teodosiu, J. Duszczyk, J. Colloid Interface Sci. 314, 514 (2007). [ Links ]

[13]. B. Lonyuk, I. Apachitei, J. Duszczyk, Scripta Materialia 57, 783 (2007). [ Links ]

[14]. Y.Chen, M. Q. Xu and J. Zhu, Surface Coatings Tech. 172, 90 (2003). [ Links ]

[15]. Gao Jiaqiang, Wu Yating, Liu Lei, Shen Bin, Hu Wenbin, Mat. Letters 59, 1665 (2005). [ Links ]

[16]. Z. Liu and W. Gao, Surface Coatings Tech. 200, 3553 (2006). [ Links ]

[17]. D. Pacheco, O. Leon, S. Liscano, L. Gil . UCT 12, 65 (2008). [ Links ]

[18]. A. Maimageecki, A. Micek-Ilnicka, Surface Coatings Tech. 123, 72 (2000). [ Links ]