Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Similares em

SciELO

Similares em

SciELO

Compartilhar

Superficies y vacío

versão impressa ISSN 1665-3521

Superf. vacío vol.25 no.1 Ciudad de México Mar. 2012

Estudio del comportamiento tribológico en una fundición nodular mediante técnicas de procesamiento morfológico de imágenes

Herrera Navarro A. M.1, Morales–Hernández L. A.1, Peregrina–Barreto H.1 y Manriquez–Guerrero F., Terol Villalobos I. R.2

1 Facultad de Ingeniería, Universidad Autónoma de Querétaro 76000, Querétaro, México. anaherreranavarro@gmail.com.

2 CIDETEQ, Parque Tecnológico Querétaro S/N, SanFandila–Pedro Escobedo 76703, Querétaro, México.

Recibido: 15 de marzo de 2011;

Aceptado: 5 de diciembre de 2011.

Resumen

En el presente trabajo se estudia el comportamiento del desgaste sobre una fundición nodular de la industria automotriz usando técnicas de procesamiento morfológico de imágenes. Sobre zonas de diferente grosor, se realizaron pruebas de desgaste usando un tribómetro pin–on–disk. Después, los parámetros tradicionales como nodularidad, tamaño promedio de nódulo y fracción volumétrica fueron calculados sobre estas zonas sin poder encontrar una relación de estos parámetros con el comportamiento del desgaste. Sin embargo, un estudio más profundo basado en el concepto de agrupamientos de nódulos, que integran tamaño y distribución espacial, nos permitió determinar que son dichos agrupamientos quienes juegan el papel primordial en el comportamiento frente al desgaste.

Palabras clave: Fundiciones Nodular; Nódulos; Desgaste; Agrupamientos; Conexidad; Dilatación.

Abstract

In the present work, the behavior of wear in a nodule cast iron of the automotive industry using techniques of image morphological processing is studied. In sections of different thickness, wear tests were performed using a tribometer pin–on–disk. Then, the traditional parameters such as nodularity, nodule size and volume fraction were calculated on these areas unable to find a relationship of these parameters with wear behavior. However, a study based on the concept of cluster that integrate size and spatial distribution allowed us to determine that grouping are related to the leading role in the wear behavior.

Keywords: Nodule cast irons; Nodules; Wear; Clusters; Connectivity; Dilation.

1. Introducción

El hierro dúctil, también conocido como fundición nodular o fundición esferoidal, es utilizado en la industria automotriz para la construcción de diferentes piezas como: ejes para carros, discos para frenos, cardanes, bielas para motores, esto debido a un amplio rango de propiedades mecánicas que presenta. Dichas propiedades están relacionadas con la micro–estructura de la matriz y con las características de los nódulos de grafito presentes en la fundición. La mayoría de las investigaciones publicadas sobre fundiciones nodulares se han enfocado al estudio de la micro–estructura de grafito, debido a que esta provee a la fundición de propiedades importantes tales como resistencia a la tensión, maleabilidad, tenacidad, ductilidad.

Entre las diferentes medidas para la caracterización de la micro–estructura, la densidad de los nódulos, la nodularidad, la fracción volumétrica y el tamaño promedio de los nódulos, son parámetros estándares o tradicionales para realizar dicha caracterización. Existen diferentes trabajos que han demostrado que ciertas relaciones entre las propiedades mecánicas y la micro–estructura del grafito pueden ser estimadas con el tamaño y forma de los nódulos. Por ejemplo, en [1], Karl–Fredrik y Vratko estudiaron el comportamiento dúctil de las fundiciones nodulares utilizando los defectos de fundición de la micro–estructura del grafito. En [2], Xin et al. mostraron ciertas relaciones entre la forma de los nódulos con el inicio y la propagación de las fisuras. Recientemente en [3], Nabil et al. investigaron la forma de obtener un 100% de nodularidad y las relaciones entre dureza y resistencia a la tensión. En otro trabajo [4], Sosa et al. proponen una relación entre el esfuerzo residual y el conteo de nódulos.

Por otra parte, otro parámetro que juega un papel fundamental en las propiedades mecánicas es la distribución espacial de los nódulos. Investigaciones recientes han mostrado que el espacio entre nódulos y la distribución nodular pueden modificar las propiedades mecánicas. En [5], Jeong–Du y Jueng–Keun relacionaron la distancia entre nódulos y las fallas por fatiga; mientras que en [6], Stokes et al. estudiaron el inicio y crecimiento de una fisura a través del espacio entre nódulos. En otro trabajo [7], David et al. mostraron que una distribución uniforme en la micro–estructura de nódulos mejora las fundiciones nodulares de pequeño espesor. Finalmente en [8], Borrajo et al. revelaron que la distribución de los nódulos de fundiciones con pequeño espesor depende de los cambios en dicho espesor.

En lo que se refiere al desgaste, propiedad mecánica de estudio en el presente trabajo, particularmente por fricción ó deslizante, es una forma de deterioro que se presenta entre dos superficies en contacto deslizante. El grafito presente en las fundiciones nodulares permite una mayor resistencia al desgaste actuando como autolubricante, reduciendo significativamente el desgaste y a la vez amortiguando las vibraciones. En efecto, bajo condiciones de desgaste, las partículas de grafito liberaran pequeñas moléculas las cuales crean una película delgada de lubricante natural logrando así que las fuerzas opuestas al movimiento sean menores o casi nulas. Esto permite reducir la fricción y minimiza la deterioración. Por lo tanto, es de esperar que modificando el conteo, la forma de los nódulos y el tamaño nodular, se produzca una variación en la resistencia al desgate. Por ejemplo, en [9] la influencia de la forma del grafito en características de desgaste y la fatiga de contacto por rodadura fue investigada. En particular los autores muestran que disminuyendo la nodularidad del grafito se incrementa el desgaste. En [10] se estudió el efecto que tienen diferentes micro–estructuras de la matriz de la fundición nodular en la resistencia a la fatiga de contacto, en [11] se mostró que el aumento del conteo nodular promueve un importante incremento en la resistencia a la fatiga de contacto, mientras que en [12], un estudio de los resultados de pruebas de laboratorio, para evaluar la resistencia a la fatiga de fundiciones esferoidales con diferentes tratamientos, fue realizado. Recientemente en [13], se estudió la resistencia a la fatiga de contacto en fundiciones nodulares con diferentes densidades de nódulos y de las micro–estructuras de la matriz. Otro estudio interesante sobre los efectos tribológicos del grafito en fundiciones esferoidales fue reportado en [14].

Dado el interés primordial de las fundiciones nodulares en la industria, así como los diferentes esfuerzos que han sido realizados en la caracterización de la micro–estructura de grafito, en el presente trabajo se propone un método para el estudio del desgaste en una fundición nodular de una pieza automotriz. Dicho método está basado en procesamiento morfológico de imágenes [15, 16, 17] usando en el concepto de agrupamiento a partir de la noción de conexidad y la transformación por dilatación. Inicialmente en este estudio, se muestra que los parámetros tradicionales tales como nodularidad, tamaño promedio de nódulos y fracción volumétrica no permiten relacionar la micro–estructura con el comportamiento al desgaste de la pieza. Motivados por estos resultados, en el presente trabajo se introduce un método basado en agrupamientos de nódulos. Dichos agrupamientos están definidos a partir de la noción de conexidad y la transformación morfológica conocida como dilatación.

2. Metodología

2.1. Datos

Los ensayos de desgaste fueron realizados sobre tres regiones de una pieza automotriz (ver figura 1(a)), bajo el criterio de la norma ASTM G99, empleando un tribómetro rotativo pin–on–disk CSM Instruments, con una carga de 2 Nw, 10,000 vueltas y una punta de acero de 6 mm. Para que los ensayos fueran comparables, la preparación de la muestra se realizó de igual forma para las diferentes zonas mediante la técnica tradicional (corte, desbaste y pulido). Las zonas fueron divididas en tres regiones: 2 regiones gruesas(A y S) y una región delgada (L) (ver figura 1(a)). Para cada región, 25 imágenes de dimensiones 656 X 494 pixeles fueron adquiridas en un microscopio óptico metalográfico (Nikon epiphot 200) con una cámara Guppy F–033C BL. Dicha adquisición de imágenes fue realizada bajo las mismas condiciones para las tres regiones. El sistema fue calibrado en micras determinando la longitud en pixeles de la escala que se muestra en las imágenes de la figuras 1(b)–(d). Las 25 imágenes de cada región fueron utilizadas para la obtención de los resultados con los métodos de la tabla 1 y la propuesta realizada.

2.2. Parámetros tradicionales

En una primera etapa se calcularon para cada región los siguientes parámetros: la nodularidad, el conteo de nódulos (densidad nodular), fracción volumétrica, así como el tamaño promedio de los nódulos. El cálculo de la nodularidad se basa en determinar que tan parecidas a un círculo son las formas de los nódulos. Es decir, una muestra de grafito es menos nodular cuando las formas de los nódulos de grafito no son cercanas a la forma de un círculo. Entre las diferentes medidas de circularidad las más usadas son el factor de forma definido por f=4πArea/Perimetro2 [18] y el aspecto del radio, definido por AR=Dmin/DmaxA [19] sin embargo, mejores resultados pueden ser obtenidos usando la transformación conocida como bisectriz condicional [20]. Una vez determinada la circularidad de los nódulos, la nodularidad es calculada por la relación Nod=ConteoN/ConteoT.100 [21] donde ConteoN son todos los nódulos considerados circulares y ConteoT es el total de los nódulos que comprenden la muestra. Por otra parte, la densidad de los nódulos (número de nódulos por unidad de área) es frecuentemente utilizada como un estimador de la distribución espacial de los nódulos. Sin embargo este parámetro es muy deficiente dado que la distribución espacial es un parámetro más complejo como los veremos posteriormente. Finalmente, la fracción volumétrica está dada por Fv=AN/AT , donde AN es el área ocupada por los nódulos y AT el área total (área de los nódulos y área de la matriz).

2.3 Agrupamiento de partículas basado en la noción de conexidad y la transformación por dilatación

Con el objetivo de introducir la noción de agrupamiento, concepto que será utilizado para relacionar la micro–estructura de los nódulos con el desgaste, en esta sección se definen las nociones de conexidad y dilatación morfológica. Sea E el espacio de trabajo. Una relación binaria ~ sobre E×E es llamada una relación de adyacencia si esta es reflexiva ((x ~ x para cada x )) y simétrica (x ~ y y y ~ x). Dada una relación de adyacencia ~ sobre E×E, llamamos x0 x1 ,......, xn una trayectoria entre dos puntos x e y, si x=x0 ~ x1 ~ xn= y.

De esta forma, un conjunto es conexo si verifica lo siguiente:

Definición 1 (Conexidad). Un conjunto X es conexo si y sólo si para todo par de puntos x, y ∈ X existe una trayectoria uniendo x e y al interior de X.

Con el objetivo de introducir el concepto de distancia que nos permita generar agrupamientos entre componentes conexas, vamos a definir la transformación conocida como dilatación morfológica [15, 16, 17].

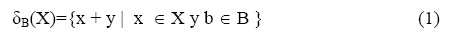

Definición 2 (Dilatación). Sean dos conjuntos X y B. La dilatación de X por B, denotada δB(X es la suma de Minkowski de X y B; es decir, es el conjunto que resulta de sumar cada elemento de A con cada elemento de B:

La ecuación (1) es equivalente la siguiente expresión.

donde Bb es el conjunto B trasladado al punto b. El conjunto X es la imagen o conjunto original que será dilatado por el conjunto B, al cual se le conoce como elemento de estructura. El conjunto B puede tener cualquier forma o tamaño. De un punto de vista geométrico, diremos que el dilatado de X por B es el conjunto de centros b del elemento de estructura cuando B toca al conjunto X.

Una vez que ambos conceptos, conexidad y dilatación, han sido introducidos, vamos a mostrar el interés de ambas herramientas; la dilatación para calcular la distancia entre nódulos y la noción de conexidad para determinar los grupos. En la figura 2(a) se ilustra una imagen de nódulos, mientras que las imágenes de las figuras 2(b)–(d) muestran los dilatados usando discos como elementos de estructura de diferentes tamaños. Observe que al aplicar un dilatado los nódulos más cercanos entre si se fusionan reduciendo el número de componentes conexas. La imagen original contiene 194 componentes conexas (nódulos). Después de una dilatación de tamaño (radio) 5 pixeles (6.9 μm ), la imagen en la figura 2(b) está compuesta de 118 componentes conexas, mientras que las imágenes de las figuras 2(c) y (d), obtenidas a partir de dilatados de tamaño (radio) 8 pixeles (11.04 μm ) y 11 pixeles (15.18 μm ), respectivamente, contienen 65 y 20 componentes conexas. De manera particular, observe la imagen de la figura 2(e) donde se ilustra una componente conexa obtenida de la imagen en la figura 2(d). Una vez obtenida dicha componente conexa (Fig. 2(e)) se realiza su intersección con la imagen original (Fig. 2(a)). En la figura 2(f) en un círculo de color rojo se muestran los nódulos obtenidos de dicha intersección. Este agrupamiento de la figura 2(f) contiene información fundamental sobre tamaño y distribución espacial de los nódulos. En efecto, podemos decir que este agrupamiento está compuesto por nódulos a una distancia menor o igual a 30.36 μm (dos veces el radio 15.18 μm del elemento de estructura) y con un área de 3275.6 μW2.

El procedimiento anterior para determinar los grupos de nódulos, en función de la distancia, se resume en los siguientes pasos:

1. Obtener una imagen binaria Ib a partir de la imagen original I aplicando un umbral entre 0 y 180 niveles de grises.

2. Dilatar la imagen Ib desde n=0 hasta N

ID=Dilatado (Ib, n)

2.1 Para cada dilatado n se extrae cada una de las componentes conexas Ci de ID

2.1.1 Para cada componente conexa Ci

De la imagen dilatada ID se realiza la intersección con la imagen Ib (Ci ∩ Ib) para obtener los grupos de nódulos a distancia menor o igual a 2 . n

2.1.2 Se calcula el tamaño promedio de los grupos de nódulos en cada dilatado n determinando su área.

Para fines ilustrativos en las figuras 2(g)–(j) se muestran los agrupamientos generados por las dilataciones rodeados por contornos. Observe que mayor es el tamaño de la dilatación, más grandes son los agrupamientos y menor el número de ellos. Esta caracterización de nódulos será utilizada en la siguiente sección para determinar las diferencias de la micro–estructura de las regiones A, S y L.

3. Resultados y Discusión

3.1. Uso de parámetros tradicionales

En la Tabla 1 se muestran los valores obtenidos para los diferentes parámetros, introducidos en la sección (2.2). De manera particular, observe que las tres regiones presentan un alto grado de nodularidad (arriba del 80%). Haciendo un análisis sobre estos valores, note que el porcentaje de nodularidad más pequeño corresponde a la región S y el más grande a la región L. Esto no corresponde a los valores de desgaste obtenidos en las tres regiones, ya que la región S presentó el menor desgaste, mientras que la zona L tuvo el mayor. Aún cuando la nodularidad es utilizada frecuentemente para caracterizar la micro–estructura de los nódulos de grafito, en el presente estudio la forma de los nódulos no parece jugar un papel primordial. Entre los otros parámetros, observamos que la fracción volumétrica de las tres regiones es muy similar, mostrando que la cantidad de grafito es la misma en las tres zonas. De esta forma, la cantidad de grafito tampoco permite entender el comportamiento al desgaste de las diferentes regiones. De manera similar, el tamaño promedio de los nódulos tiene prácticamente el mismo valor para las tres zonas, por lo que el efecto en el comportamiento del desgaste no es importante. El único parámetro que muestra una relación entre la micro–estructura y el desgaste es la densidad de nódulos. Las regiones A y S, que tienen el mismo grosor y presentan menos desgaste, contienen más nódulos que la región L, la cual presenta el mayor desgaste.

De los resultados obtenidos podemos concluir lo siguiente.

1. La región L, que contiene una menor densidad de nódulos, tiene la misma cantidad de grafito y el mismo tamaño promedio de nódulo que las regiones A y S. Esto significa que los tamaños de los nódulos de la región L deben de ser diferentes de aquellos de las regiones A y S.

2. Ninguno de estos parámetros tradicionales considera la distribución espacial de los nódulos. Es claro que si el grafito se comporta como un lubricante, tendremos que entre más uniforme este distribuido dicho lubricante mejor será su efecto.

De este análisis surge el interés de utilizar la noción de agrupamientos de nódulos los cuales toman en cuenta ambos criterios, tamaño y distribución espacial.

3.2 Relaciones entre agrupamiento de nódulos de grafito y desgaste

Esta sección se centra en el estudio de la distribución espacial de nódulos y su relación con el comportamiento al desgaste. De manera particular, dicho estudio se enfoca al uso de un modelo frecuentemente aplicado al estudio de las propiedades mecánicas en estas fundiciones. Es bien conocido que la micro–estructura nodular en las fundiciones se adapta a un esquema de celdas unitarias axisimétricas (Axisymmetric unit cells model en Inglés) (ver figura 3(a)), puesto que los nódulos de grafito al interior de la matriz ferrosa tienden a distribuirse de manera uniforme. Esto significa que la micro–estructura de grafito es idealizada a tener la forma de un arreglo periódico, igualmente espaciado, de nódulos de grafito. La idea principal consiste entonces en el uso de las nociones de conexidad y dilatación para caracterizar la distribución espacial de los nódulos, pero tomando en cuenta como modelo ideal de distribución espacial al modelo de celdas unitarias axisimétricas. Sin embargo, el uso directo de estas nociones no permite discriminar ciertas estructuras. Por ejemplo, después de una dilatación de tamaño 32, las imágenes de la figuras 3(a) y (b) serían conexas, mientras que para una dilatación menor a 32, ambas estructuras no estarían conectadas, lo que no permite discriminar entre ellas a pesar de la gran diferencia estructural que existe. De esta forma, de una manera más precisa, la idea consiste en clasificar una imagen de nódulos de acuerdo a la evolución de las componentes conexas cuando una secuencia de dilatados es aplicada. Por ejemplo, las imágenes de las figuras 2(a)–(d), se obtuvieron a partir de la secuencia de dilatados, 0, 5, 8 y 11 pixeles (radio en micras, 0, 6.9, 11.04, y 15.18 µm ), mientras que las imágenes de las figuras 2(g)–(j) muestra los agrupamientos de nódulos ligados a estas imágenes. Una vez determinado los agrupamientos (figuras 2(g)–(j)), para cada dilatado se calcula el tamaño promedio (área promedio) de los agrupamientos.

Con el objetivo de caracterizar la distribución espacial de nódulos, el modelo de celdas unitarias axisimétricas es usado como la distribución espacial de referencia a la cual otras distribuciones espaciales son comparadas. Para ilustrar esta comparación, las imágenes en las figuras 3(d) y (e) fueron obtenidas de la imagen en la figura 3(c) (modelo de celdas unitarias axisimétricas) introduciendo entre los objetos 2 y 4 distancias, respectivamente. Es decir, estas imágenes (figuras 3(d) y (e)) corresponden a tres y cinco distancias entre los objetos. Para comparar estas imágenes con la referencia (imagen en la figura 3(c)) el siguiente procedimiento fue realizado. Como se describió en la Sección (2.3), una secuencia de dilatados de tamaños que van de 0 a M fue aplicada, y a cada dilatación, el área promedio de los agrupamientos fue calculada. En este ejemplo, para dilatados de tamaño menor a 14 pixeles los objetos no se tocan, por lo que el tamaño del agrupamiento promedio para las tres imágenes (figuras 3(c)–(e)) corresponde al área del objeto elemental (disco), mientras que para dilataciones de tamaño mayor a 41, el área del agrupamiento promedio es el mismo, pero en este caso el tamaño promedio del agrupamiento es igual al área completa de todos los objetos (discos).

La figura 4(a) ilustra las curvas de los tamaños promedios para las tres imágenes. Se puede notar en la figura 4(a), que la curva que corresponde a la referencia (modelo de celdas unitarias) en color negro presenta un solo cambio (escalón) a tamaño 13 pixeles, debido a que en el modelo todos los objetos están a la misma distancia. Por el contrario, las curvas de las imágenes 3(d) y (e) contienen 3 y 5 cambios (escalones) que corresponden a las distancias que existen entre los objetos. Observe que la curva en color gris, que corresponde a la imagen de la figura 3(d), está más próxima a la curva de la imagen referencia. Esto significa que la imagen en la figura 3(d) tiene una mejor distribución espacial que la imagen en la figura 3(e).

Este modelo fue aplicado a las regiones A, L y S para determinar el comportamiento de la distribución espacial de los nódulos. Asumimos como hipótesis que más alejada está la curva de tamaños promedios de agrupamientos de la región a analizar a la curva del modelo de celdas unitarias axisimétricas, peor es su distribución espacial. Las curvas de los tamaños promedios de los agrupamientos de las regiones A, L y S se muestran en la figura 4(b). Observe que las curvas de agrupamientos de A y S son similares entre sí y difieren de la curva de la región L. No obstante, las tres curvas presentan ciertas características similares, particularmente entre 0 y 14 μm y después de 33.6 μm . Esto significa por un lado, que la distancia más pequeña entre nódulos para las tres regiones es similar e igual a 28 μm (14 μm de radio del elemento de estructura en la dilatación), y el tamaño del agrupamiento promedio corresponde de manera aproximada al tamaño promedio de los nódulos. Recordamos de la Tabla 1, que el tamaño promedio del nódulo es similar para las tres regiones. Por otra parte, como se mencionó anteriormente, las tres curvas son similares después de 33.6 μm (radio del elemento de estructura en la dilatación). En este caso, tenemos que la distancia más grande entre nódulos es aproximadamente de 67.2 μm , y el tamaño del agrupamiento corresponde a la fracción volumétrica de las muestras. Recordamos que este valor es también similar para las tres regiones (ver Tabla 1). De esta forma, tres zonas pueden ser establecidas sobre las curvas; a) la zona con dilatados menores a 14 μm donde el agrupamiento promedio guarda correspondencia con el tamaño promedio del nódulo, b) la región entre 14 y 33.6 um , donde los valores del agrupamiento promedio se incrementa aproximadamente de manera lineal, y c) la zona con dilatados mayores a 33.6 μm , donde la estabilidad es alcanzada. El comportamiento de estas tres regiones nos da información para poder explicar procesos de solidificación, dado que los nódulos de grafito tienden a precipitar y conformarse como nódulos a medida que el metal se vá solidificando por lo que a mayores espesores se tiene más tiempo de solidificación y a menores espesores sucede lo contrario [22]. Analizando los resultados, tenemos por una parte que existe cierta homogeneidad entre la región delgada L y las regiones gruesas A y S de la pieza mecánica puesto que todas las regiones tienen aproximadamente la misma mínima distancia de 28 um entre nódulos (dilatado 14 μm ). Mismo comentario se puede establecer para la distancia más grande entre nódulos. Por otra parte, el comportamiento lineal de la segunda región en las curvas (tamaños de dilatados entre 14 y 33.6 μm ), también describe un comportamiento homogéneo puesto que el tamaño promedio de los nódulos se incrementa de manera uniforme. Las aproximaciones lineales en esta región para las regiones A y S son 10383.o –160796 y 10529.σ –161324, respectivamente, mientras que la expresión para la región L es 8323.o – 137424. En las ecuaciones o representa el tamaño de la dilatación. Como se puede observar, las regiones A y S tienen una pendiente más grande que la región L, aproximándose más a la pendiente del modelo de celdas unitarias (90 grados o pendiente infinita). Estos resultados se relacionan con el comportamiento al desgaste (ver Tabla 1) donde las regiones A y S presentan un menor desgaste que la región L. De esta forma, los agrupamientos de nódulos, los cuales integran tamaño y distancia entre nódulos, parecen jugar un papel primordial en el comportamiento al desgaste de la pieza mecánica estudiada. En efecto, puesto que las regiones A y S tienen pendientes más grandes que la región L, entonces estas regiones contienen agrupamientos más grandes que la región L. Por lo que la pendiente nos provee de un parámetro que se relaciona con el comportamiento al desgaste.

4. Conclusión

En el presente trabajo se realizó un estudio de la micro–estructura de una fundición nodular para relacionarla con las propiedades de desgaste. Inicialmente se mostró que los parámetros tradicionales, tales como nodularidad, tamaño promedio de los nódulos y la fracción volumétrica, no juegan un papel importante en el comportamiento del desgaste. Solamente la densidad nodular se relaciona con el porcentaje del desgaste, sin embargo nos explica el efecto lubricante de los nódulos. Motivados por estos resultados, se propuso un método de agrupamientos de nódulos, basado en las nociones de conexidad y dilatación morfológica, para caracterizar la micro–estructura del grafito y relacionarla con el comportamiento tribológico de una fundición nodular. De acuerdo con los resultadosobtenidos en este trabajo, los agrupamientos de nódulos generados por dilataciones, los cuales integran tamaño y distribución de los nódulos, permiten entender de una mejor manera el comportamiento del desgaste que los nódulos de manera individual.

Agradecimientos

Los autores Ana M. Herrera Navarro y Hayde Peregrina Barreto agradecen a CONACyt por el apoyo brindado. El autor Terol–Villalobos agradece a Diego R. y a Darío T.G. por la motivación en el desarrollo de este trabajo. El presente trabajo fue financiado por el CONACyT (México) bajo el proyecto de investigación 133697 y 134481.

Referencias

[1]. N. Karl–Fredrik, V. Vratko. Materials Science and Engineering A, 502, 54 (2009) [ Links ]

[2]. T. Xin, Z. Hong, R. Lu–quan, Z. Zhi–hui, C. Ren–doing. International Journal of Fatigue, 31, 668 (2009) [ Links ]

[3]. F. Nabil, A. Aly, S. Moenes. Materials Science and Engineering A, 504, 81 (2009) [ Links ]

[4]. A.D. Sosa, M.D. Echeverría, O. J. Moncada, N. Míngolo, J.A. Sikora. Journal of Materials Processing Technology, 209, 5545 (2009) [ Links ]

[5]. K. Jeong–Du, J. Jueng–Keun. Journal of Materials Processing Technology, 176, 19 (2006) [ Links ]

[6]. B. Stokes, N. Gao, P.A.S. Reed. Materials Science and Engineering A, 374, 445 (2007) [ Links ]

[7]. P. David, J. Massone, R. Boeri, J. Sikora. ISIJ International, 44, 1180 (2004) [ Links ]

[8]. J.M. Borrajo, R.M. Martínez, R.E. Boeri, J.A. Sikora. ISIJ International 42, 257 (2002) [ Links ]

[9]. M. Hatate, T. Shiota, N. Takahashi, K. Shimizu, Wear, 251, 885 (2001) [ Links ]

[10]. J.D. Salvande, R.C. Dommarco. Jornadas SAM 2000 – IV Coloquio Latinoamericano de Fractura y Fatiga, 421 (2000) [ Links ]

[11]. R. Dommarco, J. Jaureguiberry, J.A. Sikora. Jornadas SAM/CONAMET/SIMPOSIO MATERIA 2003. 111 (2003) [ Links ]

[12]. R.C. Dommarco, J.D. Salvande. Wear, 254, 230 (2003) [ Links ]

[13]. R.C. Dommarco, A.J. Jaureguiberry, J.A. Sikora. Wear, 261, 172 (2006) [ Links ]

[14]. M. Ben Tkayaa, S. Mezlinic, M. El Mansoria, H. Zahouani, 267, 535 (2009) [ Links ]

[15]. J. Serra. Image Analysis and Mathematical Morphology vol. 1, (Academic Press, San Diego, 1982) [ Links ]

[16]. J. Serra. Image Analysis and Mathematical Morphology. Theoretical Advances, vol. 2, (Academic Press, San Diego, 1988) [ Links ]

[17]. P. Soille. Morphological Image Analysis: Principles and Applications, (Springer, Berlin, 1999) [ Links ]

[18]. J. Li, L. Lu, M. On Lai. Quantitative analysis of the irregularity of graphite nodules in cast iron, Materials Characterization, 45, 83 (2000) [ Links ]

[19]. B.I. Imasogie, U. Wendt. Journal of Minerals & Materials Characterization & Engineering. 3, 12 (2004) [ Links ]

[20]. L.A. Morales–Hernández, F. Manriquez–Guerrero, I.R. Terol–Villalobos, A. Domínguez González, G. Herrera–Ruiz. Journal of Materials Processing Technology, 210, 335 (2010) [ Links ]

[21]. A. De Santis, O. Di Bartolomeo, D. Iacoviello, F. Iacoviello. J. Mater. Proc. Technol. 196, 295 (2008) [ Links ]

[22]. R.C. Dommarco, A. J. Jaureguilberry, J.A. Sikora, Wear 261, 172 (2006). [ Links ]

![Análisis del efecto del poli[bis(HEMA)-fosfaceno] y poli[(HEMA- g-PLA) fosfaceno] en la contracción de fotopolimerización de Bis-GMA:TEGDMA](/img/pt/next.gif)