Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Revista mexicana de ingeniería química

versión impresa ISSN 1665-2738

Rev. Mex. Ing. Quím vol.11 no.2 Ciudad de México ago. 2012

Ingeniería de procesos

Procedimiento para enfrentar tareas de diseño de procesos de la industria azucarera y sus derivados

Procedure to deal process design tasks in the sugar industry and its derivatives

A. Pérez-Martínez1*, E. Cervantes-Mendieta4, M.C. Julián-Ricardo1, E. González-Suárez2, A. Gómez-Atanay3, H. Oquendo-Ferrer1, P. Galindo-Llanes1 y L. Ramos-Sánchez1

1 Departamento de Ingeniería Química. Universidad de Camagüey Ignacio Agramante y Loynaz. Camagüey. Cuba.* Autor para la correspondencia. E-mail: amaury.perez@reduc.edu.cu Tel. 01-271-71-20218

2 Centro de Análisis de Procesos. Universidad Central Martha Abreu de Las Villas, Villa Clara, Cuba.

3Empresa Soluciones Mecánicas de Camagüey.

4 Instituto Tecnológico de Orizaba. Orizaba. México

Recibido 26 de Septiembre 2011;

Aceptado 4 de Marzo 2012

Resumen

La tarea de diseño constituye un campo actual de investigación de la ingeniería química. El presente trabajo se centra en describir los pasos que conforman un procedimiento secuencial para el diseño de procesos químicos. La selección de la alternativa tecnológica óptima tiene en cuenta criterios técnicos, medioambientales y económicos de forma heurística. Estos criterios tienen la característica de ser cuantificables y posibilitar la toma de decisiones. Para la identificación de los pasos se consideraron los antecedentes sobre el diseño de procesos publicados por Ulrich y su comparación con procedimientos secuenciales heurísticos que consideran que durante el diseño de planta se debe tener en cuenta el análisis complejo de procesos, el contexto, la viabilidad técnica, la factibilidad económica y la compatibilidad medioambiental de la tecnología finalmente seleccionada. Por último se ejemplifica a través de un estudio de caso relacionado con la producción de un alimento animal a partir de residuos y subproductos de la industria azucarera. Puede concluirse que el procedimiento secuencial permite la selección de alternativas tecnológicas óptimas relacionadas con los derivados de la industria azucarera. Los criterios técnicos, económicos y medioambientales pueden cuantificarse utilizando soportes informáticos asequibles, como el MATLAB y el EXCEL.

Palabras clave: diseño de procesos, industria azucarera, diagrama heurístico.

Abstract

Process design is an open research field in chemical engineering. This project focuses on the description of the sequential proceduresteps for a chemical process design. An optimal technological alternative is arrived to by considering technical, environmental and economic factors in a heuristic approach. These criteria are easily quantified and permit to establish designer's decisions. The identification of these steps take into account some precedents about process design made by Ulrich and comparison with some sequential heuristic procedures considering design during the whole process. Finally, a case study example dealing with the an animal feedstuff production derived from sub-products of the sugar cañe industry is provided. It is concluded that the sequential procedure allowed for an optimum technological alternative. The technical, economics and environmental criteria could be quantified using software such as MATLAB and EXCEL.

Keywords: process design, sugar industry, heuristic diagram.

1 Introducción

Resulta muy complejo plantear en un esquema formal, la actividad de diseño en la ingeniería de procesos. Esto se debe a que un proceso químico está vinculado al tratamiento de materiales, mediante transformaciones fisicoquímicas y/o biológicas, y/o procesos de separación física. Lo cual involucra a variables estructurales que están ligadas a la estructura del diagrama de flujo, es decir, que especifican la presencia de los distintos equipos y su diagrama de interconexiones. Así como también a las variables de operación, las cuales representan parámetros de operación (temperatura, flujo, presión, entre otros), y ciertas características funcionales de los equipos, conocidas como parámetros de diseño.

La tarea de diseño lleva implícita la necesidad de seleccionar dentro de un conjunto de posibilidades, aquellas alternativas que en base a un criterio predeterminado, cumplan con los objetivos deseados (Scenna, 2007). La resolución matemática de la misma tiende a ser muy complicada por la naturaleza mixta entero-real del problema de optimización, su no linealidad y su alta dimensionalidad. Esto requiere de herramientas informáticas diseñadas a tal efecto como GAMS, Aspen Plus, Chemcad, entre otras, las cuales no siempre son asequibles. De igual manera, su abordaje desde el punto de vista metodológico, es complejo por la posibilidad práctica de implementar una herramienta efectiva, algoritmo de cálculo o procedimiento secuencial, que contemple simultáneamente todas las etapas y variables que intervienen en el diseño (Scenna, 2007). Todos estos aspectos constituyen, en la actualidad, un reto para la Ingeniería Química. El presente trabajo se centra en describir los pasos que conforman un procedimiento secuencial para el diseño de procesos químicos, que permite la selección de forma heurística de una alternativa tecnológica óptima teniendo en cuenta criterios técnicos, económicos y medioambientales.

2 Materiales y métodos

Para la identificación de los pasos se parte de considerar los antecedentes sobre el diseño de procesos publicados por Ulrich (1984), vigentes en la actualidad según Scenna (2007) y su comparación con procedimientos secuenciales propuestos por los autores Cata (2006), Oquendo (2002). Estos últimos, bajo un enfoque común de grupo de trabajo, consideran que el diseño y/o rediseño de plantas debe tener en cuenta el análisis complejo de procesos, el contexto, la viabilidad técnica, la factibilidad económica y la compatibilidad medioambiental de la tecnología finalmente seleccionada.

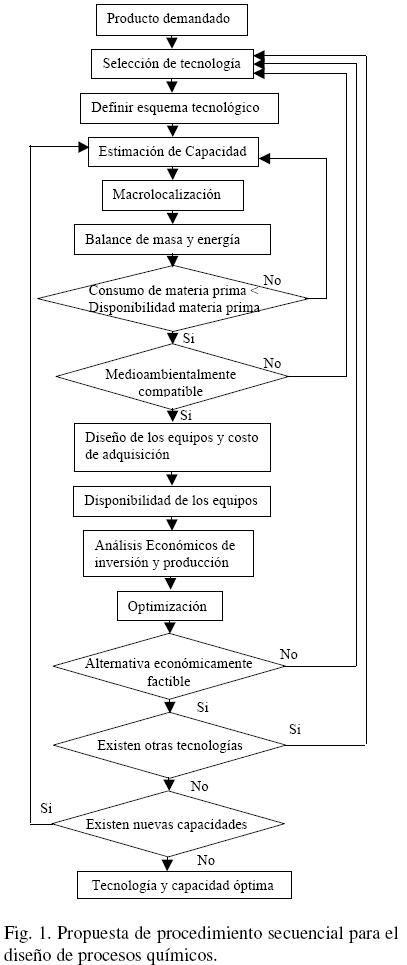

En la Fig. 1, se muestra el procedimiento secuencial utilizado.

Los pasos a seguir son descritos a continuación:

1. Producto demandado: a partir de un estudio de mercado previo debe determinarse el producto que se demanda, su cantidad y sus criterios de calidad, así como las operaciones unitarias involucradas en su producción.

2. Seleccionar la tecnología: en este paso debe seleccionarse la primera tecnología, asociada al producto demandado, la cual será analizada a través de este procedimiento secuencial. La selección debe basarse en fuentes de información confiables. Si la tecnología es conocida, debe considerarse su viabilidad técnica, factibilidad económica y su compatibilidad o impacto al medioambiente. Además deben ser consideradas el resto de las tecnologías que se conocen para obtener el producto que se demanda.

3. Definir el esquema tecnológico: se debe definir el esquema tecnológico utilizando el diagrama de flujo como simbolismo esquemático para visualizar la topología (esquema estructural del proceso), realizar suposiciones que reduzcan la complejidad del problema y así facilitar el diseño de los equipos. Además se debe: a) fijar la complejidad de los diagramas en función del grado de exactitud que se establezca, b) especificar las condiciones de operación (temperaturas, presiones, etc.) y las propiedades asociadas a las corrientes (Jiménez, 2003), c) plasmar todos los puntos críticos de control medioambiental (PCCM) e identificar las sustancias contaminantes. Los PCCM son aquellas etapas del proceso que pueden afectar de alguna forma al medioambiente (Halima y col, 2011; Pérez y col, 2011).

4. Estimar la capacidad de la planta: se estima la capacidad de la planta a partir de la demanda del mercado y la disponibilidad de materias primas. Se determina la incertidumbre financiera, en la disponibilidad de las materias primas a partir del método propuesto por Oquendo (2002); Rudd y Watson (1980).

5. Realizar el estudio de macrolocalización: Se propone seleccionar aquella ubicación que produzca el mayor nivel de beneficio para los usuarios y para la comunidad, con el menor costo social. La localización está condicionada por factores que pueden ser cuantificables en términos económicos y otros cuya incidencia puede solo ser medida considerando métodos subjetivos Medina y col. (2009). Independientemente de estos factores deben ser consideradas las características propias de cada proyecto. Se propone tener en cuenta los factores para un estudio de este tipo que más influyen como son: a) la demanda del mercado y sus cambios en el futuro, b) la incertidumbre en las disponibilidades de materias primas, c) las disponibilidades de tecnologías para diferentes procesos, d) los costos de transportación de las materias primas y los productos terminados planteado por Pérez y col. (2008). Estos factores pueden cuantificarse a través de la formulación de un problema lineal de optimización, donde la función objetivo es el costo de transportación y las variables a determinar son la cantidad de materia prima y el producto líder a distribuir Pérez, y col. (2008).

6. Realizar los balances de masa y energía: se propone realizar los balances de masa y energía, considerando o no la incertidumbre. El objetivo de este paso es determinar el flujo y la composición de todas las corrientes que intervienen en el proceso (materia prima, intermedia, producto final o residual). Estos resultados se utilizan posteriormente para comparar los indicadores medioambientales con las normas vigentes (en el paso 8) y determinar la capacidad de los equipos (en el paso 9).

7. Constatar la disponibilidad y consumo de la materia prima: se debe comparar la disponibilidad de la materia prima (obtenida en el paso 3) y el consumo de esta (derivado del paso 6). Si el consumo es mayor que la disponibilidad, debe fijarse una capacidad menor y retornar al paso 4 para estimar nuevamente la capacidad de la planta (paso 4). Se debe continuar al paso 8 cuando se haya estimado una capacidad que asegure que exista disponibilidad de materias primas para la producción del producto en estudio.

8. Comprobar el cumplimiento de las normas medioambientales: las cantidades de residuales gaseosos como de líquidos y sólidos calculadas como parte del paso 6 se comparan con las regulaciones establecidas para el vertimiento de estos residuales. Otros indicadores como el consumo de agua y de energía también pueden ser comparados con los estándares de consumo para el tipo de tecnología o producto que se esté analizando. La cuantificación de estos indicadores permite determinar si la tecnología cumple con los requisitos medioambientales. En caso de que no cumpla estos requerimientos se debe retornar al paso 2 y seleccionar otra tecnología.

9. Determinar la capacidad de los equipos y el costo de adquisición: se debe determinar los parámetros de diseño, la capacidad de los equipos y la cota mínima de cada uno de ellos a partir de los resultados obtenidos de los balances de masa y energía (en el paso 6). Los parámetros de diseño (volumen, área de transferencia de calor, entre otros) estarán en función del objetivo de trabajo de los equipos. El cálculo del costo de adquisición de cada uno de ellos se determinará a partir de los parámetros de diseño que lo caracterizan y su capacidad a través de un ajuste de escala y actualización de su costo según lo propuesto por Peters y Timmerhaus (1991).

10. Determinar la disponibilidad de los equipos: se calcula el número óptimo de equipos redundantes que se debe adquirir e instalar para que la disponibilidad del equipamiento sea máxima y aumentar el tiempo real de operación de la planta según lo planteado por Rosa (1996).

11. Realizar el análisis económico: se estiman los costos de inversión utilizando la metodología propuesta por Peters y Timmerhaus (1991) con toda su estructura de costo y los costos de producción de la planta. Además se estiman los ingresos de la planta para poder calcular los indicadores dinámicos de valor actual neto (VAN), tasa interna de rentabilidad (TIR) y el periodo de recuperación descontado (PRD) (Peters y Timmerhaus, 1991).

12. Optimizar: el objetivo de este paso es determinar los parámetros óptimos de la planta. Se puede definir, por tanto, como optimización, al proceso de seleccionar a partir de un conjunto de alternativas posibles, aquella que mejor satisfaga el o los objetivos propuestos.

Para su resolución se requiere de dos etapas principales (Scenna, 2007): a) formulación del modelo de optimización, b) resolución y validación de modelos. En esta propuesta metodológica, los cálculos pueden ser implementados en EXCEL y MATLAB. Se propone definir como función objetivo, maximizar el VAN, por lo que la optimización es mono-objetivo. Las restricciones bajo las cuales la búsqueda se va a llevar a cabo son las relaciones adicionales en forma de balances de materia y energía y de ecuaciones de diseño. Si existe un grado de libertad se tiene un caso de optimización de una variable, si existen varios grados de libertad, entonces la optimización se conoce como multivariable Grossmann y Sargent, 1979. El tipo de relaciones que definen la función objetivo y las restricciones del sistema sirven para clasificar el problema. Si todas las relaciones son lineales (y todas las variables son continuas) se tiene un problema de programación lineal, en caso contrario sería no lineal (Cavin y col., 2004; Dimian y Sorin, 2008; Jiménez, 2003; Papageorgaki y Reklaitis, 1990).

Es posible resolver este tipo de problemas de optimización, considerando simultáneamente la integración de los procesos bajo condiciones ambientales, o al considerar el problema como multiobjetivo (minimizar impacto ambiental/maximizar beneficios sujeto a la integración de procesos, por ejemplo). Sin embargo, para efectuar la misma se requiere de herramientas robustas de optimización sistematizadas (por ejemplo, GAMS). Estas herramientas no siempre están disponibles por lo que esta metodología puede resultar de gran utilidad en estos casos.

13. Valorar si la alternativa es económicamente factible: en este paso es posible tamizar el conjunto de alternativas tecnológicas generadas o identificadas. Se valora si la tecnología es factible o no desde el punto de vista económico. La toma de decisiones pudiese basarse solamente en considerar si el VAN es positivo, se selecciona la tecnología y se continúa hacia el paso 14. Sin embargo, se propone en esta metodología considerar el análisis de los indicadores económicos dinámicos de forma sistémica. De esta manera quedarían seleccionadas solo aquellas que permitan producir un producto competitivo en el mercado, y que ya han sido analizadas desde el punto de vista técnico y ambiental, en pasos previos. De no ser seleccionada se debe retornar al paso 2 para el análisis de una nueva tecnología.

14. Analizar si existen otras tecnologías: se comparan todas aquellas alternativas que resultaron ser económicamente factibles y medioambientalmente compatibles (derivadas del análisis del paso 8). Los indicadores cuantitativos que se deben tener en cuenta para su comparación son: los técnicos, medioambientales y económicos. La toma de decisión estará en dependencia de los objetivos trazados previamente, para la selección de la mejor alternativa tecnológica. Una vez que se hayan agotado todas las alternativas de tecnologías se selecciona la mejor desde el punto de vista técnico, económico y ambiental.

15. Analizar si existen nuevas capacidades: el objetivo de este paso es analizar nuevas capacidades para la mejor alternativa tecnológica (seleccionada en el paso previo). Las nuevas capacidades a analizar estarán en función de la demanda del producto. El análisis debe realizarse una por una comenzando nuevamente por el paso 3.

16. Seleccionar la tecnología y capacidad óptima: la selección de la mejor alternativa tecnológica, medioambiental y económica debe realizarse en función de los avances tecnológicos, la competitividad, la productividad, la calidad de los productos y su compatibilidad ambiental. Para la validación de este procedimiento se realizó un estudio de caso. Este estudio se centró en el diseño tecnológico de la planta de obtención de un alimento animal denominado, el "Bagamés". Este producto se obtiene a partir de residuos de la industria azucarera, se analizó en el contexto del territorio de la provincia de Camagüey, Cuba. Los modelos matemáticos utilizados se implementaron en la aplicación MATLAB 7.0.1 (2004).

3 Resultados y discusión

3.1 Análisis y selección de los pasos para el diseño de procesos

La tarea del diseño de procesos se enfoca en determinar las condiciones de operación de cada una de las unidades del proceso y los dimensionamientos que se requieren para la producción de un producto específico. El modo tradicional de abordarlo fue propuesto por Ulrich (1984) los pasos a seguir son: 1) Concepción y definición del diseño, 2) Construcción del diagrama de flujo, 3) Diseño del equipamiento, 4) Análisis económico, 5) Optimización y 6) Reporte. Por lo general los pasos del 1-5 se repiten muchas veces refinando el análisis económico en cada ciclo Ulrich, 1984 lo que permite obtener un resultado más robusto.

Por su parte Scenna (2007) planteó que las etapas secuenciales aconsejadas para realizar la tarea de diseño son: 1) la definición del problema, 2) el establecimiento de la función objetivo, es decir, la determinación de los criterios en función de los cuales deben seleccionarse las alternativas, 3) la síntesis del sistema propiamente dicha, que implica la génesis del conjunto de alternativas estructurales posibles, y por último, 4) la reducción del espacio de alternativas, seleccionando aquellas que cumplan en forma óptima con las especificaciones establecidas. En consecuencia, la etapa de síntesis en el diseño del proceso es el paso creativo que implica la determinación y generación del conjunto de alternativas estructurales capaces de cumplir con los objetivos especificados.

Puede plantearse que independientemente de los pasos seguidos, el objetivo principal en la realización de esta tarea ha sido el de optimizar un índice económico (minimizar el costo de producción e inversión y maximizar los beneficios o ganancias). Tradicionalmente la atención prestada a la relación entre el diseño y el medioambiente ha sido menor con relación al aspecto técnico-económico, lo que constituye un aspecto de necesaria solución (Friedlery col, 1994; Galindo, 2008; Ray y Johntson, 1989). Un análisis multicriterial, con la integración de los aspectos técnicos, económicos y ambientales permite la obtención de un resultado cualitativamente superior. Lo anterior puede lograrse si se considera la operación de la planta tanto en estado estacionario como no estacionario, evaluando un gran número de alternativas, de condiciones de diseño y parámetros que satisfagan los requerimientos de operación establecidos, seleccionando finalmente la más económica tanto en gastos de costos de inversión como de producción de las mismas y que necesariamente cumpla con las regulaciones ambientales vigentes. Una de las razones fundamentales que han condicionado el uso mayoritario de las técnicas de diseño de procesos tradicional, ha sido la carencia de herramientas de diseño asistidas por ordenador que permitan el estudio dinámico de plantas, aunque en los últimos años, se evidencia un desarrollo pronunciado en esta área (Dimian y Sorin, 2008; Westerberg, 2004).

En Cuba se han realizado una serie de investigaciones encaminadas a la búsqueda de nuevas tecnologías y esquemas tecnológicos para la diversificación de la industria azucarera. En la última década se han desarrollado un conjunto de diagramas heurísticos (Cata, 2006) que aunque han sido diseñados para este tipo de industria, pueden ser generalizados. En la propuesta metodológica de Cata (2006) se muestran las etapas o pasos a seguir tanto para el diseño de procesos como para su integración en la industria azucarera. Sin embargo, su aplicación en complejos fabriles no azucareros, requiere del intercambio de corrientes materiales y energéticas de los procesos, considerando la incertidumbre. Esto permite obtener procesos más eficientes, con un mínimo riesgo inversionista. También se recomienda tener en cuenta el impacto técnico, económico y medioambiental.

El procedimiento para el diseño de procesos que se propone en este trabajo (Fig. 1), toma en consideración que: para el diseño de procesos químicos debe lograrse la selección de la mejor opción técnica, económica y ambiental que permita la transformación de las materias primas e insumos en los productos. De forma general este procedimiento consta de 16 pasos, donde cinco de ellos son de toma de decisiones. Estos constituyen pasos secuenciales que tienen correspondencia con las etapas propuestas por Ulrich (1984). A continuación (Tabla 1) se muestran los pasos que lo integran y su correspondencia con las etapas planteadas por este autor.

3.2 Diseño de una planta de Bagantes. Estudio de caso

En Cuba, diversos residuos de la industria azucarera se han utilizado comúnmente en la alimentación animal, ya sea de forma natural o procesada. Se han desarrollado productos enriquecidos proteicamente por fermentación en estado sólido (FES) como la Saccharina y el Bagarip. Sin embargo, las tecnologías empleadas en su producción presentan limitaciones que han impedido su comercialización (Ramos, 2000). Por su parte Julián en 2008 pudo demostrar dos variantes de producción de Bagamés, que permiten obtener un producto de buena calidad para la alimentación animal, con contenido de proteína por encima de 12 % base seca (BS) (Julián, 2008).

El procedimiento secuencial indica comenzar el análisis para una tecnología. Sin embargo, los resultados se muestran en este trabajo de forma paralela para las dos variantes tecnológicas.

Paso 1. Producto demandado: aunque existen productos para la alimentación animal mencionados anteriormente, en la localidad analizada siempre existe un nivel de demanda, que llega incluso a ser considerable. Por estas razones producirlos constituye un objetivo estratégico para la ganadería. El Bagamés es una alternativa muy atractiva ya que usa residuos de la industria azucarera.

Paso 2. Seleccionar la tecnología: las variantes tecnológicas seleccionadas para el diseño de una planta de enriquecimiento proteico de residuos de la industria azucarera fueron: a) la semicontinua (T.S.C) y b) continua (T.C). Ambas se basan en el empleo de biorreactores, donde el medio de cultivo permanece dentro del equipo durante todo el tiempo de residencia y se le suministra un flujo de aire continuo que entra por el fondo y sale por el tope. La diferencia radica en que la variante semicontinua utiliza biorreactores de lecho fijo, mientras que la continua emplea biorreactores del tipo tambor rotatorio.

Paso 3. Definir el esquema tecnológico: las dos tecnologías se pueden llevar a cabo siguiendo un proceso de diez etapas, las cuales se han representado en un diagrama de bloque en la Fig. 2 (Julián, 2008). De forma general el proceso se inicia al mezclar las materias primas, posteriormente esta se inocula con levadura fresca producida in situ mediante fermentación sumergida. La mezcla se alimenta a los biorreactores, a los cuales se les suministra aire proveniente de la torre de humidificación, que le garantiza la humedad requerida por el proceso. El tiempo de reacción requerido para la T.S.C es de 11.8 h y para la T.C es de 9.5 h. A continuación, el producto húmedo pasa al secador, que emplea aire caliente para la obtención del producto seco, que se muele, se prensa y se envasa. Debe señalarse que en ambas tecnologías el punto crítico de control medioambiental lo constituye el reactor siendo la sustancia contaminante el dióxido de carbono que se produce durante la reacción.

Durante el proceso tecnológico se pueden distinguir tres unidades tecnológicas: (i) preparación del medio de cultivo, que se corresponde con las etapas 1-4); (ii) enriquecimiento proteico (etapas 5 y 6), (iii) acondicionamiento y terminación (etapas 7-10).

(i) Etapa de preparación del medio de cultivo

El área de preparación del medio de cultivo (Fig. 3) cuenta con dispositivos para el almacenamiento temporal de las materias primas principales: bagazo, cachaza, miel y sales minerales. La cachaza y el bagazo se dosifican por alimentadores tipo sinfín a un mezclador transportador de sólidos de doble helicoide. A este mezclador, se alimentan también las sales minerales, la miel diluida y el inoculo, el cual se produce de forma continua en un biorreactor de fermentación sumergida. La mezcla sólida resultante se transporta hacia el área de fermentación en estado sólido (FES), a través de un transportador sinfín.

(ii) Enriquecimiento proteico

En esta etapa (Fig. 4), la mezcla sólida obtenida se distribuye en biorreactores de lecho fijo semicontinuos. La cantidad de biorreactores está en dependencia del logro de una producción global continua del producto. A los biorreactores se les suministra aire tratado en una torre de humidificación con vistas a crear las condiciones ideales de temperatura, humedad y disponibilidad de oxígeno, de aquí que se diseñe una columna de humidificación que cumpla con los requerimientos impuestos.

La diferencia en la unidad de enriquecimiento proteico para la T.C con respecto a la T. S.C, que aparece representada en la Fig. 5, es la sustitución de biorreactores de lecho fijo semicontinuos por biorreactores del tipo tambor rotatorio, con operación a contracorriente de los flujos de sólido y aire húmedo.

(iii) Acondicionamiento y terminación

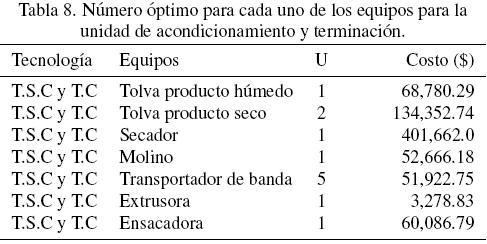

El producto fermentado llega a esta área (Fig. 6) y es depositado en una pequeña tolva desde donde es alimentado a un secador neumático que funciona con aire caliente a 200 °C. De este equipo, el material debe salir con una humedad máxima de 15 %. El producto seco se deposita en una tolva desde donde se alimenta a un molino de martillo que reduce el tamaño de las partículas hasta 1 mm. Luego el producto puede ser mezclado con otras materias primas de origen vegetal o animal. Pueden ser concentrados proteicos, cereales, minerales o vitaminas. Esta etapa no es imprescindible y solo estaría presente en casos en los que se desee vender un producto balanceado con vistas a alcanzar los requerimientos de determinadas especies y categorías de animales: rumiantes y/o monogástricos.

Posteriormente, se pasa a un equipo de compresión por extrusión, que produce cilindros de 5 mm de diámetro y 10 mm de longitud. En esta etapa, el material incrementa su densidad en no menos de tres veces, con lo que se consigue un considerable ahorro para su transporte y almacenamiento. Finalmente, se pasa a una máquina ensacadora, donde se deposita en sacos de entre 20-50 kg.

Paso 4. Estimar la capacidad de la planta: La estimación de la capacidad de la planta se realizó en función de la disponibilidad de materia prima, debido a que la demanda del producto es mucho mayor que la capacidad de producción Julián, 2008. Se decidió fijar una capacidad productiva de 100 t/d de producto seco (indicador técnico).

Paso 5. Macrolocalización de la planta: el estudio de macrolocalización estuvo dirigido a determinar la disponibilidad de las materias primas aportada por tres empresas azucareras que están ubicadas cercanas a zonas ganaderas de la provincia de Camagüey. Las Empresas Argentina, Batalla de las Guásimas y Siboney tienen una capacidad de molienda de 3 450 t/d, 6 818 t/d, y 1 840 t/d, y una duración de la zafra de de 130, 120, 120 días respectivamente. Estos valores permitieron determinar las cantidades de cada una de materias primas a partir índices de conversión conocidos: 0,3 t de bagazo/t caña, 0,0361 de miel/t caña y 0,041 de cachaza/t caña. En la tabla 2 se muestra la producción de cada una de estas empresas en la zafra 2010-2011 y la capacidad nominal de producción de cada una de las materias primas.

Paso 6. Balance de masa y energía: se realizaron los balances de masa y energía correspondientes a cada uno de los equipos que conforman ambas tecnologías (Julián, 2008) y se determinaron los flujos y composición de cada una de las corrientes intermedias. A partir de dicho análisis se identificaron los indicadores medioambientales que caracterizan la producción de 100t/d de Bagamés por ambas tecnologías (Tabla 3).

Como puede observarse el consumo de agua y de energía son los dos indicadores que muestran diferencias entre ambas tecnologías. La T.S.C requiere de una menor cantidad de agua. Esto se debe a que en la reacción que ocurre en el biorreactor se genera agua y se acumula, lo que determina la necesidad de un mayor consumo de combustible en el secador para poder alcanzar la humedad requerida del producto final. Por su parte en el caso de la T.C el reactor de tambor rotatorio consume mayor cantidad de agua debido a que la superficie de transferencia de masa entre el medio de cultivo y el aire es mayor que en la T.S.C, de esta forma puede mantener las condiciones adecuada de humedad, lo que explica a su vez el menor consumo de energía por el secador.

Paso 7. Disponibilidad de materias primas: Para producir Bagamés por las dos tecnologías, se requiere de la misma cantidad de cada una de las materias primas (Tabla 4). La miel es la materia prima de mayor consumo por ambas tecnología (21,60 t/d). Sin embargo, debe tenerse en cuenta que en comparación con el bagazo y la cachaza, resulta el subproducto de la industria azucarera de mayor demanda por otras industrias, como la de bebidas, para la producción de roñes y como alimento animal. Por tales motivos la miel constituye la materia prima limitante. No obstante, el análisis de la disponibilidad de cada una de las materias primas, al compararla con el consumo, siempre es mayor en cada una de las empresas azucareras, lo que permite en teoría, seleccionar cualquiera de las dos tecnologías.

Las cantidades de miel requeridas en ambas tecnologías no sobrepasan las asignaciones otorgadas para el consumo animal, según el balance nacional. Metodológicamente es posible entonces continuar hacia el paso 7.

Paso 8 Cumplimiento de las normativas medioambientales: según lo demostrado por Julián (2008) esta planta de enriquecimiento proteico solamente genera líquidos provenientes del lavado de los equipos y gases resultantes de la actividad biológica y de la generación de energía. Puede plantearse que aunque la levadura utilizada es inocua, el lavado de los equipos se puede realizar con agua de retorno con temperatura de 50 °C o más, que garantiza la lisis celular y luego puede incorporarse al sistema del central debido a que no se trata de un flujo voluminoso, pues el consumo de agua en el lavado de los equipos debe ser planificado, ya que la planta mantiene una operación global continua y pueden utilizarse en el riego, siempre que no se empleen en la limpieza hidróxido de sodio o ácido clorhídrico. Los gases emitidos están compuestos en mayor medida por CO2 produciéndose aproximadamente 0.13 t CO2/t producto seco (Tabla 2), este valor fue calculado a partir de la estequiometria de crecimiento de la levadura Cándida utilis (Ramos, 2000). El impacto dañino viene dado por su influencia en el incremento del efecto invernadero (Perry y Green, 1999). Sin embargo, se valoró como favorable que las emisiones de CO2 se originan por la actividad microbiana, así como por el aprovechamiento del bagazo como fuente de energía y no por el uso de combustibles fósiles, que son los que tienen consecuencias negativas de gran incidencia en el medio ambiente. Se destaca que las emisiones están asociadas al CO2 fijado por la caña de azúcar debido a su elevada capacidad fotosintética, que determina un mayor coeficiente de absorción de CO2 atmosférico, comparable al de los bosques de las zonas templadas. Esta valoración permitió determinar el cumplimiento de las regulaciones medioambientales. Puede resumirse entonces, que la cantidad de dióxido de carbono emitido está en equilibrio con los requerimientos de este gas por las plantaciones de caña, por lo que en este sentido, ambas tecnologías son compatibles con el medioambiente.

Paso 9. Diseño de equipos y determinación del costo de adquisición: el diseño de los equipos que conforman ambas tecnologías se determinó a partir de los flujos obtenidos en el paso 5 y de los esquemas tecnológicos que las caracterizan. Durante el proceso de diseño se calcularon las variables de diseño y se identificó la variable que caracteriza a cada equipo (Tabla 5), lo cual permitió determinar el costo de adquisición del mismo utilizando la metodología de Peters y Timmerhaus (1991). Fue importante, en esta etapa, definir el indicador técnico que se denomina "capacidad de los equipos" conformado por la variable de diseño y su valor. De esta manera quedó recogido el costo de adquisición de cada uno de los equipos que la componen.

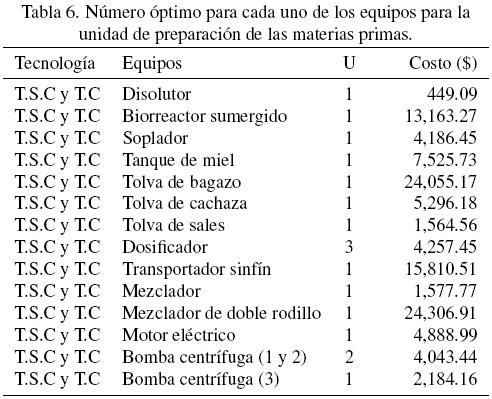

La unidad de preparación de materias primas se concibe con un total de 17 equipos a un monto de $ 114 514.82 y es igual para las dos tecnologías. Las diferencias radican en la unidad de enriquecimiento proteico donde la T.S.C requiere 16 biorreactores de lecho fijo con un costo de 196 644.49 $/U, mientras que la T.C está concebida para en su lugar ubicar seis biorreactores de tipo tambor rotatorio, con un costo de 407 999.57 $/U. La unidad de acondicionamiento y terminación, cuenta con siete equipos tanto para T.S.C y T.C lo que representa $ 772749.58. El costo total del equipamiento para la T.C es de $2 687 800.04 y para la T.S.C es de $3 386 114.46 (Tabla 5).

Paso 10. Determinación de la fiabilidad de la planta: para la determinación de la fiabilidad de la planta y el número óptimo de equipos redundantes se utilizó la metodología planteada por Rosa (1996). Es importante en esta etapa definir el indicador técnico que denominamos "número óptimo de equipos", éste se obtiene a partir de definir como función objetivo la minimización del costo de operación más el costo de inversión sujeto a la restricción de fiabilidad del sistema (Rosa, 1996). Se utilizó el diagrama de fiabilidad paralelo, publicados por Cata (2006), donde se consideró el conjunto de equipos que definen una etapa como un módulo de equipo. En este ejemplo el número óptimo de equipos calculados coincide con el número de equipos definidos en el diseño. En las tablas 6, 7, 8 puede observarse el costo de adquisición en función del número óptimo de equipos calculado, para cada una de las unidades.

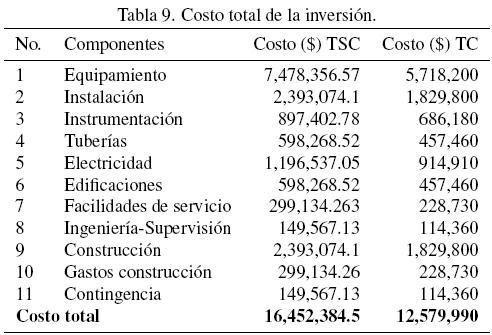

Paso 11. Estimación del costo de inversión y producción: en la Tabla 9 aparece un resumen con los resultados obtenidos para cada uno de los elementos que componen el costo de inversión para la planta de operación semicontinua, según Peters y Timmerhaus, 1991. El equipamiento que requiere la T.S.C ($ 7 478 356.57) cuesta más si se compara con T.C ($ 5 718 200), influyendo en que el costo de inversión total sea de $ 3 872 394.5 pesos de diferencia.

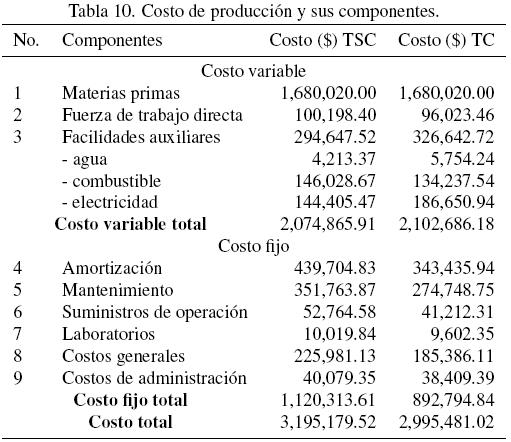

El costo de producción, expresado en costos fijos y variables, con cada uno de sus componentes se muestra en la Tabla 10. Como puede observarse resulta más barato obtener el producto líder utilizando la T.C, donde el costo de producción total es de $ 2 995 481.02. Esto se debe a la diferencia del biorreactor que esta utiliza. Este cambio de equipamiento influye en el resto de los costos variables y fijos analizados. Julián, 2008, observó que en el 80 % de los costos de producción intervienen las materias primas, la amortización y el mantenimiento. El costo de las materias primas es 3.8 veces mayor que la amortización. La presencia de incertidumbre en la composición de las materias primas puede tener importancia significativa en su costo.

Paso 12. Optimizar: el tiempo de residencia en el reactor o tiempo de fermentación varía en función del tipo de reactor. Debido a que este equipamiento marca la diferencia entre ambas tecnologías, se decide determinar cuál es el tiempo de fermentación requerido para obtener un costo de producción lo más bajo posible. Se plantea como objetivo de la optimización: minimizar el costo de producción y determinar el tiempo óptimo de fermentación. Las ecuaciones matemáticas que definen las reacciones ocurridas en el reactor permiten clasificar al problema de optimización como no lineal, el cual requirió de la utilización de una herramienta (toolbox) de optimización de MATLAB. Como resultado se puede plantear que para obtener 100 t producto seco/día al menor costo ($ 2 995 481.02), se requiere de un tiempo de fermentación de 2.024 h en un reactor de tipo tambor rotatorio. La tecnología seleccionada resultó ser la T.C.

Paso 13. Alternativa económicamente factible: la efectividad económica de la inversión se determinó a partir del cálculo para diez años (tiempo de vida útil de la planta) de los indicadores dinámicos VAN y TIR según Peters y Timmerhaus (1991). Se tomó como referencia dos precios de venta inferiores o similares a los productos de importación, siendo estos de 200 $/t y 250 $/t. En la Tabla 11 puede observarse, que ambas tecnologías para los precios de venta fijados, tienen un valor del VAN positivo y una TIR adecuada. De igual manera período de recuperación descontada (PRD) de la inversión muestra valores adecuados según la tendencia actual de recuperación de las inversiones.

El PRD de la T.S.C (4 años) es ligeramente superior a la T.C (3 años), esto puede deberse a que la inversión es alta y los precios son bajos. En la toma de decisiones, para este estudio de caso, debe tenerse en cuenta:

a) que es un producto de alto valor proteico Julián, 2008 que utiliza residuos agroindustriales y que tiene gran demanda en el territorio,

b) la existencia de equipamiento disponible permite que pueda reutilizarse y asimilar la tecnología a un menor costo de inversión.

c) la existencia de fuerza de trabajo calificada y materias primas locales que estabilizarían el suministro y disminuirían las importaciones.

Todo lo cual conllevaría a la disminución de los costos de producción y garantizaría la seguridad alimentaria sin depender de productos importados.

Paso 14. Existen otras tecnologías: para este estudio de caso, se seleccionaron solamente dos tecnologías, siendo la primera (TCS) y como segunda T.C.

Paso 15. Existen nuevas capacidades: el análisis de nuevas capacidades para la tecnología seleccionada (T.C) se realizó para 50 unidades por debajo y por encima de la trabajada, quedando 50 t/d y 150 t/d. Desde el punto de vista metodológico, para realizar estos cálculos debe retornarse a realizar los pasos 3-13. Debido a la extensión de los mismos se propone recoger los datos correspondientes a los indicadores que se muestran en la Tabla 12. Esta tabla "resumen", facilita la comparación de diferentes capacidades y la toma de decisiones. Un indicador importante a tener en cuenta es el costo del equipamiento, que está en función de la capacidad de los equipos y número óptimo de equipos. Además puede resultar de interés el valor del costo de inversión total y de producción. No obstante, la toma de decisiones que se propone, debe estar en función de los indicadores dinámicos económicos (VAN, TIR y PRD). Puede observarse que esta tecnología (T.C) es económicamente factible para las

Paso 16. La tecnología y capacidad óptima: la tabla resumen (Tabla 12) permite comparar los indicadores dinámicos económicos para cada una de las capacidades bajo estudio, facilitando la toma de decisiones. Si se sigue lo propuesto por este procedimiento secuencial, se puede tomar la decisión de invertir en el diseño de una planta de Bagamés con una capacidad de producción de 150 t/d siguiendo una tecnología continua. Esto se debe a que con esta capacidad se obtuvo un mayor VAN, una TIR de 41.13 % y el menor periodo de recuperación descontado (3 años). La tecnología y la capacidad seleccionada se consideran óptimas no solo desde el punto de vista económico, sino también desde los puntos de vista técnico y medioambiental. Esto se debe a que la tecnología que llega a este paso, ha sido analizada según criterios medioambientales (de consumo y de vertimiento) y optimizada según diferentes criterios técnicos (Halima, y col., 2011; Pérez, y col., 2011), en varias etapas de la propuesta metodológica (pasos 5 y 10).

Conclusiones

El procedimiento secuencial que se propone, detalla los pasos para el diseño de procesos químicos planteados por Ulrich. El mismo permite la selección de alternativas tecnológicas relacionadas con los derivados de la industria azucarera. Se apoya en criterios económicos, técnicos y medioambientales que pueden ser cuantificables. Puede resultar de utilidad cuando no se disponen de herramientas robustas de optimización sistematizadas ya que se pueden implementar en soportes informáticos asequibles, como el MATLAB y el EXCEL. Estas herramientas permiten el análisis de múltiples alternativas y capacidades.

En el estudio de caso se analizan dos tecnologías, tres fuentes de materias primas y tres capacidades. El análisis sistémico de los indicadores dinámicos económicos permite sugerir que la producción de este alimento animal se realice a través de la tecnología continua, con una capacidad de 150 t/d. En la decisión se consideran la influencia de otros factores técnico-económicos y su relación con la política del país de sustituir importaciones con productos a partir de residuos, en este caso agroindustriales renovables y la disponibilidad en el territorio, que resolverían un problema de alimentación para la producción animal sostenible.

Agradecimientos

El primer autor agradece al convenio entre el Ministerio de Educación Superior de Cuba (MES) y Secretaria de Educación Pública (SEP) de México, a la Universidad Veracruzana (UV) y la Facultad de Ciencias Agropecuarias y Biología.

Referencias

Cata, S. (2006). Consideración de la incertidumbre en la integración de procesos en la industria de la caña de azúcar y sus derivados. Tesis presentada en opción al Grado Científico de Doctor en Ciencias Técnicas, Universidad Central de Las Villas, Santa Clara. Disponible en http://www.bibliociencias.cu/gsdl/collect/tesis/index/assoc/HASH0146.dir/doc.pdf [ Links ]

Cavin, L., Fischer, U., Gloverb, F. y Hungerbühler, K. (2004). Multi-objective process design in multi-purpose batch plantsusing a Tabú Search optimization algorithm. Computers and Chemical Engineering 28, 459-478. [ Links ]

Dimian, A. C. y Sorin, C. (2008). Chemical Process Design. Computer-Aided case study. Weinheim, Germany: Wiley VCH. [ Links ]

Friedler, F., Varga, J. B. y Fan, L. T. (1994). Algorithmic approach to the integration of total flowsheet synthesis and waste minimisation. American Institute of Chemical Engineering Symposium Series 90, 86-97. [ Links ]

Galindo, P. (2008). El Análisis de Procesos en la búsqueda de tecnologías más limpias. Tesis para la obtención del grado científico de doctor en ciencias técnicas (PhD), Universidad de Camagüey, Cuba. [ Links ]

Grossmann, I. E. y Sargent, R. W. H. (1979). Optimum design of multipurpose chemical plants. Industrial & Engineering Chemistry Process Design Development 18, 343-348. [ Links ]

Halima, I., Carvalhob, A., Srinivasana, R., Matosb, H. A. y Gani, R. (2011). A combined heuristic and indicator-based methodology for design of sustainable chemical process plants. Computers and Chemical Engineering 35, 1343-1358. [ Links ]

Jiménez, A. (2003). Diseño de Procesos en Ingeniería Química. Celaya. México: Reverte S.A. [ Links ]

Julián, M. C. (2008). Diseño tecnológico de una planta para el enriquecimiento proteico del bagazo de caña de azúcar. Tesis para la obtención del grado científico de doctor en ciencias técnicas Universidad de Camagüey, Cuba. [ Links ]

Medina, J. R., Romero, R. L. y Pérez, G. A. (2009). Localización de una planta industrial: revisión crítica y adecuación de los criterios empleados en esta decisión. Revista Mexicana de Ingeniería Química 8, 211-21 A. [ Links ]

Oquendo, H. (2002). Consideración de la incertidumbre de la demanda y la disponibilidad de las materias primas en la determinación de las nuevas capacidades de producción de derivados de la caña de azúcar. Tesis para la obtención del grado científico de doctor en ciencias técnicas Universidad de Camagüey, Cuba. [ Links ]

Papageorgaki, S. y Reklaitis, G. V. (1990). Optimal design of multi-purpose batch plants. 1. Problem formulation. Industrial Engineering & Chemical Research 29, 2054-2062. [ Links ]

Pérez, A., González, E., Oquendo, H. y Galindo, P. (2011). Criterios para la toma de decisiones en los procesos inversionistas. Revista Centro Azúcar 2011,1-13. [ Links ]

Pérez, A., Oquendo, H. y González, E. (2008). Metodología para la macrolocalización de plantas de la industria de procesos, considerando la incertidumbre y la integración de estos. Revista Centro Azúcar 2008, 1-4. [ Links ]

Perry, R. y Green, D. (1999). Perry's Chemical Engineers' Handbook, Seventh Edition. McGraw-Hill Companies. [ Links ]

Peters, S. y Timmerhaus, K. (1991). Plant Design and Economics for Chemical Engineers. Fourth Edition. Singapore: McGraw-Hill Chemical Engineering Series. [ Links ]

Ramos, L. B. (2000). Aplicación de la Modelación Matemática para el Desarrollo de la Tecnología de Fermentación del BAGARIP. Tesis para la obtención del grado científico de doctor en ciencias técnicas Universidad de Camagüey, Cuba. [ Links ]

Ray, M. S. y Johntson, D. W. (1989). Chemical Engineering Design Project. New York: Gordon and Breach Sciene Publishers. [ Links ]

Rosa, E. (1996). Análisis de Alternativas de Inversión en la Industria Química Considerando la Fiabilidad de los Equipos. Tesis presentada en opción al grado científico de doctor en ciencias técnicas, Universidad Central de Las Villas, Santa Clara, Cuba. [ Links ]

Rudd, D. y Watson, C. (1980). Strategy of Process Engineering. La Habana. [ Links ]

Scenna, N. J. (2007). Modelado, Simulación y Optimización de Procesos Químicos. Segunda edición. Aguirre. [ Links ]

Ulrich, G. D. (1984). A Guide IO Chemical Engineering Process Design and Economics. New York: John Wiley and Sons, Inc. [ Links ]

Westerberg, A. W. (2004). A retrospective on design and process synthesis. Computers and Chemical Engineering 28,447-458. [ Links ]