Introducción

La digestión anaeróbica de estiércol animal y lodos es una actividad con aportes directos e indirectos, tales como i) reducción de desechos con potencial de contaminación, ii) la posibilidad de generar un producto de uso potencial como fertilizantes, iii) reducción de olores y agentes patógenos y iv) la producción de un combustible renovable: el biogás. El proceso de digestión anaeróbica (DA) es una serie de procesos combinados y complejos en los que diferentes residuos son transformados en una mezcla compuesta principalmente de metano y dióxido de carbono que recibe el nombre de biogás (Benbelkacem et al., 2013).

La trascendencia del uso de estos dispositivitos ha evolucionado introduciendo diferentes tipos y diseños de biodigestores atendiendo necesidades, planta de tratamientos (López-Jiménez et al., 2015), tratamiento de biomasa (Ranganathan and Savithri, 2018; Rasouli et al., 2018; Rezvani et al, 2015) y desechos de granjas y lodos (Rasouli et al., 2018; Sajjadi et al., 2016). Los prototipos han adoptado formas tales como lagunas cubiertas, flujo de pistón, de flujo ascendente y diferentes geometrías con mezclado a través de dispositivos mecánicos, recirculación de gas y/o de efluentes (Wu et al., 2012; Wu, 2012). El desempeño de la DA puede ser definida por el tiempo de retención hidráulico en el reactor y el grado de contacto entre el sustrato de entrada y una población bacteriana viable; parámetros fuertemente afectados por el régimen hidrodinámico o mezclado en los reactores (Espinosa-Solares et al., 2008). Un mezclado apropiado es necesario para el óptimo funcionamiento y operación de los biodigestores, ya que asegura la distribución uniforme del sustrato y los microorganismos, evita la sedimentación de partículas pesadas en el fondo, impide la flotación de biomasa en la superficie de los lodos y mantiene el pH y temperatura deseada para el proceso microbiológico (Wu, 2010a).

Los patrones de flujo (PF) al interior del digestor son el indicador de la efectividad del mezclado. Se pretende lograr eficientes PF con el fin de mantener la uniformidad de los factores ambientales, además de promover la transferencia de masa del sustrato a los microorganismos (Chen et al., 2010). En consecuencia, los PF, explican el tipo de diseño que logra las mejores condiciones para la producción de biogás, evitando de esta manera la generación de zonas muertas (sin mezclado) dentro del reactor (Leonzio, 2018; Deka et al., 2018; Wu, 2014; Coughtrie et al., 2013).

La Dinámica de fluidos computacional (CFD) es un método numérico y herramienta aceptada y utilizada para la simulación de flujos de fluidos diversos. Así mismo está siendo usada para evaluar y optimizar diseños en diferentes procesos bio-fisico-quimicos, con la ventaja del ahorro en la construcción del prototipos (Bridgeman, 2012). Coughtrie et al. (2013) desarrollaron simulaciones en CFD para la visualización de los PF en un biodigestor anaeróbico cilíndrico, utilizando datos experimentales para validar los datos obtenido por Karim et al. (2004), y usando Rastreo Automatizado de Partículas Radioactivas por Ordenador (CARPT). Otros grupos de investigación (Terashima et al., 2009; Yu et al., 2011; Bridgeman, 2012; Wu, 2012; Craig et al., 2013) han realizado simulaciones CFD para la visualización de los patrones de flujo en el mezclado principalmente en geometrías cilíndricas, con base cónica y con dispositivos de recirculación como tubos de aspiración, gas a presión y bombeo de lodos. A principios del año 2000, CFD surge como una herramienta auxiliar en la predicción de rendimientos de metano en reactores anaeróbicos de laguna cubierta (Wu and Chen, 2011). Sin embargo, los trabajos realizados analizan los digestores en su tamaño original, tanto en las simulaciones numéricas como en las validaciones experimentales (Craig et al., 2013; Yu et al., 2011; Ding et al., 2010; Zhang et al., 2016). Actualmente sigue siendo incipiente el estudio numérico en digestores de laguna cubierta (Wu and Chen, 2011). El objetivo del presente trabajo fue construir un modelo numérico para la simulación del proceso de mezclado, a través del uso de herramientas CFD y PIV para el análisis del comportamiento hidrodinámico de un digestor anaeróbico de laguna cubierta y así, proponer diseños que favorezcan la mezcla y reduzcan las zonas muertas.

Materiales y métodos

En términos generales, la metodología usada consiste en la construcción y evaluación de un modelo numérico basado en Dinámica de fluidos computacional, mediante reflectometria (PIV) de un modelo a escala. La complejidad de esta evaluación consiste en homologar las características del fluido, para lo cual fue necesario definir las características reológica del fluido prototipo mediante reometro, y poder reproducirlas para su uso en el modelo a escala. Con estos datos, se realiza el “set up” en el modelo numérico con el fin de llevar a cabo la simulación de los flujos. La parametrización de los campos de velocidad, estuvo basada en la similitud de parámetros mediante la homologación de fluido con los respectivos números adimensionales. La Figura 1 muestra el diagrama con la estrategia experimental utilizada en esta investigación. Cada una de las etapas se describe a continuación.

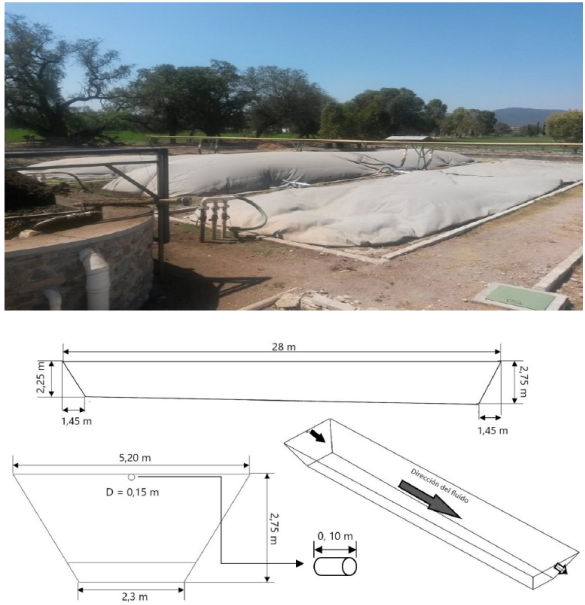

Características del Digestor Prototipo. Dimensiones y condiciones de operación

El presente trabajo se basó en un digestor anaeróbico tipo laguna cubierta con capacidad aproximada de 250 000 L (250 m3), en el cual se realiza la digestión de una mezcla en una proporción de 6% de solidos totales que incluye estiércol bovino lechero y desecho de una fábrica en la elaboración de quesos bajo condiciones mesofílicas. Las características del fluido se describen en el apartado de caracterización reológica. En la Figura 2 se observan las características y dimensiones del reactor prototipo y sus proyecciones lateral y frontal, las flechas indican el lugar y la dirección de entrada y salida del flujo en el digestor. El diámetro de la tubería de entrada es de 0,15 m [6 in].

Caracterización reológica del fluido de trabajo del reactor prototipo

Se tomaron 20 L de muestra provenientes del fluido de trabajo del digestor prototipo. Se añadieron 3 g de azida de sodio (NaN3) como conservador para evitar el desarrollo microbiano y por ende la modificación de las propiedades originales del fluido. Para la obtención de las curvas de flujo, se empleó un reómetro ANTON PAAR® Modelo RHEOPLUS/32 V2.62. (Österreich, Austria). Muestras de 3 mL fueron colocadas en una geometría de plato-cono y se analizaron en el intervalo de velocidades de cizalla de entre 1x10-4 y 1x103 s-1 con un tiempo de análisis de 10 s para cada punto. Las mediciones se realizaron por triplicado.

Simulación y Validación del Modelo del Digestor Prototipo

Desarrollo del modelo CFD

El modelo de flujo utilizado consiste en las ecuaciones de continuidad (Eq. 1) y Navier-Stokes para cantidad de movimiento lineal (Eq. 2) en su forma vectorial en estado estacionario, flujo incompresible e isotérmico (Çengel and Cimbala, 2012).

Donde ρ densidad (kg∙m-3),

Donde μ viscosidad dinámica (Pa∙s),

Donde ρ densidad (kg∙m-3),

Supuestos

El flujo y transferencia de calor se consideró en estado estacionario.

Las paredes del reactor en contacto con el fluido fueron definidas como lisas. El efecto de la resistencia de la fase gaseosa no fue tomado en cuenta.

La densidad, conductividad térmica y capacidad calorífica se consideraron constantes. La sustancia utilizada es solución de goma Xantana obtenida de la caracterización del modelo escalado

No se consideraron los cambios químicos derivados de la actividad de los microorganismos.

Se despreciaron los efectos multifase tales como sedimentación de sólidos, formación de burbujas y flujo de biogás.

Modelo reológico

Se fijó al líquido de trabajo como un fluido no newtoniano. De acuerdo con ANSYS (2009), en este tipo de fluidos el esfuerzo cortante (

Donde η (Pa∙s) es considerada como una función de la velocidad de cizalla

El comportamiento reológico del líquido de trabajo de ajustó al modelo de Cross (Chhabra and Richardson, 2011):

Donde

Se utilizó el software comercial ANSYS Fluent© 14,5. Los mallados fueron realizados en el software Meshing. La construcción del modelo CFD puede ser descrito como sigue:

Definición del método de solución para configuración 3D, en estado estacionario, implícito y basado en la presión. Para este efecto fue seleccionado el método SIMPLE descrito por Patankar (1980).

Activación de los modelos de ecuación de la energía y viscosidad turbulenta.

Definición de las propiedades físicas del fluido de trabajo. Para incorporar el modelo reológico de Cross, se programó en lenguaje C estándar una función definida por el usuario (UDF).

Definición de las condiciones de operación y activación de la gravedad en el modelo.

Definición de las condiciones de frontera.

Especificación de los controles de solución mediante el ajuste de los factores de relajación y selección de los esquemas de discretización.

Se inicializaron los campos de flujo y se inició la simulación numérica hasta su convergencia.

La malla fue discretizada en 961 456 elementos y 1 330 264 nodos. El volumen mínimo de celda fue de 2.8611x10-3 m3 y el máximo de 0,57222 m3. Se realizó un mallado más fino en las regiones cercanas a las entradas de flujo donde se esperan los mayores gradientes de velocidad. El factor de crecimiento fue fijado en 1,10. Las características asociadas a la calidad de la malla se presentan en la Tabla 1.

Tabla 1 Características del mallado.

Table 1. Characteristics of the mesh and

quality.

| Mínima | Máxima | Media | Desviación Estándar | |

|---|---|---|---|---|

| Calidad | 0,0071364 | 0,999863 | 0,837415 | 98,09195 |

| Relación de aspecto | 1,1627 | 19,782 | 1,841559 | 0,479043 |

| Relación jacobiana | 1 | 118,79 | 1,000273 | 0,165709 |

Las simulaciones se llevaron a cabo con un equipo de cómputo Hewlett-Packard© Modelo Compaq 8100 Elite SFF PC. Memoria RAM DDR3 16,0 GB y procesador Intel® Core™ i5 650 3,20 GHz.

Evaluación del Modelo Prototipo

Modelo a escala

Se estimaron los números adimensionales de las ecuaciones de Navier Stokes para el escalamiento del digestor prototipo (Ruzicka, 2008). Una vez obtenidos, se utilizó el principio de similitud que abarca, geométrica, cinemática y dinámica, para encontrar la escala idónea para la experimentación y las condiciones de operación para cada una de las variables involucradas, siendo 1:50 el factor de escala para la construcción del modelo en acrílico. Una vez encontradas las condiciones, se construyó un modelo en acrílico con el objetivo de permitir el paso de la luz láser utilizada en la validación mediante Velocimetría de Imágenes de Partículas (PIV).

Fluido modelo

Las soluciones de goma xantana son un fluido no newtoniano que presentan propiedades similares a medios utilizados en la digestión anaeróbica (Low et al., 2012), por lo que se utilizó una solución al 0,05% de concentración para asemejar las condiciones del fluido original trasladado a la configuración escalada llevando a cabo la Reología del fluido, como se muestra en la Figura 5.

Configuración del sitio experimental

Para validar el modelo CFD del reactor original, se utilizó Velocimetría de Imágenes de Partículas. El equipo utilizado fue un PIV marca DANTEC DYNAMICS® (Skovlunde, Denmark) modelo 2,20 18,0. La configuración experimental puede ser observada en la Figura 3.

Figura 3 Arreglo experimental para la evaluación de patrones de flujo por PIV.

Figure 3. Experimental set up for flow pattern

evaluation by PIV.

Para suministrar el flujo volumétrico necesario, se empleó una bomba sumergible con capacidad de bombeo de 600 L.h-1, la cual se acopló a una válvula reguladora de flujo de entrada al modelo en acrílico cuyo tamaño fue escalado 1:50 de acuerdo con las pruebas realizadas que se muestran en la Tabla 4. Con la inclusión de la válvula reguladora, el tiempo de retención hidráulico fue cercano al medio minuto. Se agregaron partículas trazadoras conocidas como “semillas” con el objetivo de reflejar la luz emitida por el láser y la cámara pudiera captar su movimiento. Las partículas usadas como trazadores fueron cristales de poliamidas con un promedio de 50 μm de diámetro, cuya densidad aproximada es de 1030 kg.m-3. Se tomaron cien imágenes en configuración de doble exposición (double frame). El tiempo entre pulsos fue de 1x10-2 s, la frecuencia de repetición del pulso láser enviado por el sincronizador fue de 2,5 Hz.

Evaluación del Modelo CFD con PIV

Uno de los principales factores que definen la eficiencia del reactor, son sus patrones de flujo y la velocidad de los mismos. Ambos parámetros fueron considerados en forma escalar y gráfica, tanto en la evaluación como en el análisis. Se analizaron las imágenes obtenidas mediante el equipo PIV a través del Software DynamicStudio™. Para cada imagen se efectuó análisis de correlación cruzada, además de las técnicas de validación de picos y de la media móvil. Para la generación de los mapas vectoriales y las líneas de corriente se utilizaron los vectores obtenidos mediante el promedio del total de imágenes. Los datos generados de la experimentación se compararon de manera visual y a través de los perfiles de velocidad con los resultados obtenidos de la simulación CFD.

Aplicación del Modelo CFD

Con el modelo construido, y para cumplir el objetivo se realizan 4 escenarios de simulación al modelo computacional en CFD con 4 configuraciones de diseño. Estas modificaciones fueron realizadas con el objetivo de incrementar la eficiencia en el desempeño hidrodinámico del reactor prototipo. Las modificaciones fueron implementadas con el fin de favorecer la eficiencia del reactor, anexando opciones de entrada y salida para recirculación del material, con la intención de provocar un disturbio y movimiento del material al interior del digestor de manera que se redujeran los espacios muertos.

Las configuraciones analizadas consistieron en analizar primeramente el diseño original (Figura 4, a), consecutivamente se simularon diferentes recirculaciones, por un costado del digestor (Figura 4, b), dos recirculaciones, una en cada costado del digestor y en diferentes ángulos de entrada (Figura 4, c y d) y dos recirculaciones cerca de la superficie del fluido (Figura 4, e), las condiciones experimentales se muestran en la Tabla 2.

Figura 4 Posición de la entrada y salida del modelo original (a) y 4 escenarios numéricos

simulados (b-e) con diferentes configuraciones de

entrada y salida simuladas en CFD para mejoramiento del

desempeño hidrodinámico, : flujo másico (kg. s-1);

recirculación 1; recirculación 2, x, y z, localización de los

puntos de entrada y salida.

Figure 4. Entrance and exit position in the

prototype model (a) and 4 numerical sceneries (b- e) simulated

with different CFD simulated entrance and exit configurations

for hydrodynamic performance improvement, : mass flow (kg.

s-1); re-circulation 1; re-circulation 2. x, and

z, enter and exit localization pints.

Tabla 2 Parámetros para las configuraciones analizadas en CFD.

Table 2 Parameters for the digester configurations

analyzed in CFD.

| ṁ | ṁ r 1 | ṁ r 2 | r1 x,y,z | r2 x,y,z | r1 i,j,k | r2 ,j,k | N e | N n | |

|---|---|---|---|---|---|---|---|---|---|

| A | 6,09 | - | - | - | - | - | 961456 | 1330264 | |

| B | 4,87 | 2,43 | - | 10; -0,05; 2,6 | - | 0; 0; -2,4343 | - | 1008360 | 1396037 |

| C | 4,87 | 1,21 | 1,21 | 10; -0,75; 2.6 | 10; -1,5; -2,6 | 0; 0; -1,2138 | 0; 0; 1,2138 | 1086213 | 1500789 |

| D | 4,87 | 1,21 | 1,21 | 12; -0,75; 2,6 | 12; -1,5; -2.6 | 0,86; 0; -0,86 | -0,86; 0; 0,86 | 1094724 | 1512515 |

| E | 4,87 | 1,21 | 1,21 | 10; -0,05; 2,6 | 10; -0,05; -2,6 | 0; 0; -1,2138 | 0; 0; 1,2138 | 1045221 | 1447336 |

ṁ: flujo másico (kg. s-1); r 1 : recirculación 1; r 1 : recirculación 2; N e :número de elementos; N n :Número de nodos 2,6.

Determinación de Espacio Muerto

Debido a que la viscosidad es función de la velocidad de cizalla, y esta última es función de la velocidad de flujo, se definieron los espacios muertos con base en la viscosidad presentada en cada una de las celdas (López-Jiménez et al., 2015). Con la curva de flujo experimental obtenida mediante la reología, se calculó la pendiente de la tangente a la curva y mediante su representación logarítmica se obtuvo el punto de inflexión que representa el punto a partir del cual la viscosidad del material disminuye con tasas menores de velocidades de cizalla (Azargoshasb et al., 2015; Sajjadi et al., 2016; Deka et al., 2018; Wu, 2014).

Para definir un espacio muerto se ha empleado el concepto de tiempo de retención hidráulica (HRT), que es el tiempo que le toma al material realizar el recorrido desde la entrada hasta la salida del digestor, matemáticamente se define como:

donde V es el volumen total del digestor y Q es el flujo volumétrico de entrada al digestor.

El flujo volumétrico Q provoca que el material tenga una determinada velocidad promedio dentro del digestor, cuya magnitud es resultado del vector

La Tabla 5 muestra los resultados donde que considera como espacio muerto aquellas regiones donde

Resultados y discusión

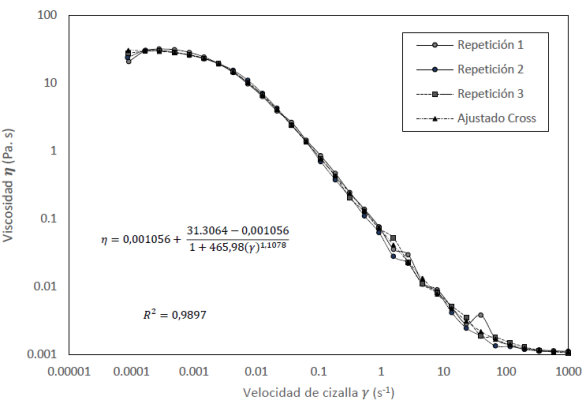

Caracterización Reológica del Fluido de Trabajo Original

El comportamiento reológico de las tres repeticiones de la muestra del reactor prototipo, se presentan en la Tabla 3. Los datos indican que el flujo másico presenta un comportamiento no Newtoniano. Lo anterior tiene sentido y es comparable con los resultados de otras investigaciones similares con resultados para soluciones de estiércol de ganado (Hreiz et al., 2017; Dai et al., 2014; Baroutian et al., 2013). También queda de manifiesto que las curvas de flujo muestran coeficientes de correlaciones del 98% al modelo reológico de Cross (), lo cual muestra la misma tendencia que lo reportado por Eshtiaghi (2018).

Tabla 3 Parámetros del modelo de Cross para las propiedades de flujo del fluido.

Table 3. Cross model parameters for fluid flow

properties.

| Repetición | η 0 | η inf | k | n | R 2 |

|---|---|---|---|---|---|

| R1 | 32,7361 | 0,001053 | 421,27 | 1,0620 | 0,9820 |

| R2 | 29,983 | 0,001065 | 510,58 | 1,1533 | 0,9947 |

| R3 | 31,2 | 0,001050 | 466,1 | 1,108 | 0,9925 |

| Promedio | 31,3064 | 0,001056 | 465,9833 | 1,1078 | 0,9897 |

η 0 : viscosidad en la región newtoniana superior (Pa∙s); n : constante de velocidad de Cross (adimensional); k: energía cinética de turbulencia (m2∙s-2)

Tabla 4 Valores de los parámetros de escalamiento y relaciones de similitud.

Table 4 Scale down parameters values and similarity

relationships.

| π1=Re | π2=Fr | l (m) | t (s) | μ (Pa.s) | ρ (kg.m -3 ) | ṁ (kg·s -1 ) | g (m.s -2 ) | |

|---|---|---|---|---|---|---|---|---|

| Original | 74,43 | 0,284 | 28 | 1 | 0,7128 | 1027 | 6,08569 | 9,81 |

| Escalado | 76,17 | 0,289 | 05,6 | 01,4237 | 0,00195 | 1000 | 0,00035 | 9,81 |

| Relación | 0,9772 | 0,9827 | 50 | 7,0239 | 365,54 | 0,973709 | 16228,5 | 1 |

Re: número Reynolds (adimensional); Fr: número de Froude (adimensional); μ: viscosidad; ρ: densidad; ṁ: flujo másico; g: gravedad.

Tabla 5 Espacio muerto en las configuraciones analizadas.

Table 5. Dead space in the analyzed

configurations.

| Espacio muerto por viscosidad | Espacio muerto (%) | Reducción absoluta de espacio muerto (%) | Reducción respecto al original (%) |

|---|---|---|---|

| A | 32,65 | - | - |

| B | 26,38 | 6,27 | 19,21 |

| C | 28,30 | 4,35 | 13,32 |

| D | 28,18 | 4,47 | 13,69 |

| E | 28,51 | 4,14 | 12,67 |

En la Figura 5 se presentan las características generales del modelo. Se observa un plato inferior () a altas velocidades de cizalla, donde el fluido tiende a comportarse como un fluido newtoniano con una viscosidad de 0,001056 Pa.s, valor similar a la viscosidad del Agua (0,001 Pa.s); el plato newtoniano superior () a velocidades de cizalla muy bajas corresponde a un valor de 31.3064 Pa·s. Entre ambos platos newtonianos se presenta una región de adelgazamiento por cizalladura, coincidiendo con lo reportado para soluciones de estiércol de diferente tipo de ganado (Chen, 1986; Achkari-Begdouri and Goodrich, 1992; El-Mashad et al., 2005; Hreiz et al., 2017).

Simulación y Validación del Modelo del Digestor Prototipo

Modelo a escala

Se definieron un conjunto de variables adimensionales a partir de las variables involucradas en las ecuaciones de Navier-Stokes. Los parámetros definidos fueron V, P 0 , l y τ. Los parámetros se utilizaron para definir las siguientes variables adimensionales:

Donde

Las ecuaciones de Navier-Stokes se reescribieron en términos de las variables adimensionales y se dividieron entre el término (ρV 2 ) ⁄ l, quedando finalmente las ecuaciones para las direcciones x (Eq. 17), (Eq. 18) y (Eq. 19):

Donde los números entre corchetes son números adimensionales que representan la relación de fuerzas dominantes en el fenómeno. l ⁄ τV es el número de Strouhal (St). μ⁄ρVl es el inverso del número de Reynolds (Re). P0 ⁄(ρV 2 ) es el número de Euler (Eu) y gl ⁄ V 2 es el inverso del cuadrado del número de Froude (Fr). El St es un parámetro que hace referencia a flujos en estado no estacionario y debido a que en este trabajo se realizó bajo estado estacionario, no se tomó como parámetro de escalamiento. El Eu relaciona la diferencia de presión con la presión dinámica, por lo que en este trabajo no se tomó en cuenta como criterio de escalamiento debido a que se trata de un fluido incompresible donde no se consideran cambios en su presión. Por lo tanto, se tomaron el Re y el Fr como parámetros de escalamiento.

En la Tabla 4 se pueden observar los valores de los parámetros de escalamiento, así como también las relaciones de similitud empleadas en el modelo escalado. La misma tabla muestra la relación entre los valores de Re y Fr entre el modelo escalado y el digestor original, al ser cercanos a la unidad permiten una confiabilidad estadística en la representación del fenómeno real.

Características del fluido modelo

La caracterización reológica de la solución de goma xantana al 0.05% mostró alto ajuste al modelo de Cross. Se adimensionalizó la ecuación del modelo reológico de Cross para comparar el fluido modelo con el original. La viscosidad adimensional se fijó de acuerdo con la Eq. (8).

Donde:

Los parámetros del modelo de Cross utilizados para la solución de goma xantana al 0.05% fueron:

Evaluación del Modelo Numérico

Existen diferentes metodologías para la evaluación de modelos numéricos, desde modelos a escala, datos experimentales o modelos teóricos. La elección de esto estará en función de las características del proceso físico a simular. En este caso se usó reflectometria; para dicho fin fue necesario la caracterización reológica del fluido mediante potenciómetro, para introducirlo en un modelo a escala y semejar la dinámica del digestor prototipo.

Debido a la complejidad del fluido se optó por la evaluación mediante números adimensionales como los muestran las Tablas 3 y 4. Una de las ventajas del CFD es la visualización en detalle de los procesos físicos, en este caso se explota esta ventaja al presentar de manera visual el comportamiento dinámico del digestor con las hipótesis correspondientes. Otra de las ventajas del CFD es la cantidad de datos escalares que aporta, los cuales se muestra en las Tablas 1-5, la evaluación del modelo y los resultados objeto de este trabajo, con la ventaja del detalle visual del proceso, como se muestra en la Figura 7

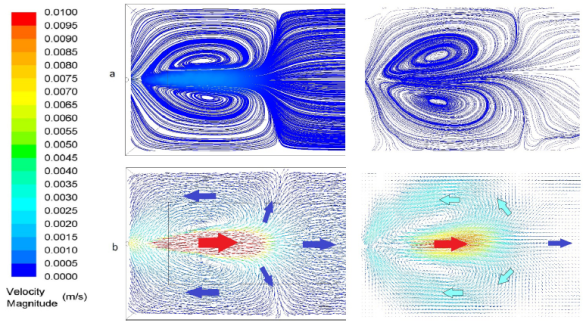

La Figura 6 muestra las líneas de corriente (a) y los vectores de velocidad (b) obtenidas mediante las dos técnicas (CFD y PIV). Se aprecian las formas de los contornos, y características de velocidad del flujo [17], resultado de la simulación mediante CFD y el correspondiente usando PIV.

Figura 6 Comparación entre simulaciones CFD (izquierda) y el experimento PIV (derecha). a)

Líneas de flujo y b) Vectores de velocidad (m s-1).

Figure 6. Comparison between CFD simulations (left) and

experimental PIV (right). A) Flow lines and b) velocity vectors (m

s-1).

Figura 7 Comparación de velocidades entre el modelo CFD (izquierda) y el experimento PIV

(derecha). a) Velocidad en vs plano . b) Velocidad en vs posición en

, y c) Velocidad en vs posición en .

Figure 7 Velocity comparison between CFD simulations

(left) and experimental PIV (right). a) x velocity vs plane x,y, b)

x velocity vs y position and c) x velocity in x position.

Tanto las líneas de flujo como los vectores de velocidad presentan similitud física entre las resultantes de las simulaciones en CFD y los datos obtenidos experimentales en PIV. El principio de similitud es un concepto que puede emplearse en la verificación de modelos, el cual incluye similitud geométrica, cinemática y dinámica. Para proporcionar un punto de comparación cuantitativo, la Figura 7 muestra un gráfico tridimensional con las velocidades de flujo en vs el plano a una profundidad de 0,006 m en el modelo experimental (equivalente a 0,3 m de profundidad en el digestor original).

Desde el punto de vista de posición y magnitud de flujos, las gráficas reflejan la similitud entre los perfiles de velocidad observados en los modelos CFD y los datos experimentales de PIV, la concordancia entre direcciones y magnitudes de los vectores aporta confiabilidad en los resultados simulados, y permite inferir un modelo robusto desde el punto de vista numérico.

Actualmente se han desarrollado trabajos enfocados a la simulación hidrodinámica de los digestores anaeróbicos (Bridgeman, 2012; Meroney and Colorado, 2009; Wu and Chen, 2008; Yu et al., 2011; Wu and Chen, 2011). El avance de la tecnología y la variación de geometrías y tamaños de los biodigestores cada vez es más frecuente la validación experimental de los patrones de flujo y proceso de mezclado. Destacan los trabajos de Coughtrie et al. (2013), Vesvikar and Al-Dahhan (2005) quienes utilizaron los resultados experimentales obtenidos por Karim et al. (2004) mediante la aplicación del método CARPT. La PIV también ha sido empleada como técnica de validación en la modelación CFD del mezclado por gas no confinado (Dapelo et al., 2015). Los demás trabajos con validación se basan principalmente en una medida indirecta como lo es la potencia consumida por motores que impulsan los agitadores mecánicos en digestores completamente agitados (Wu and Chen, 2008; Bridgeman, 2012; Yu et al., 2011; Terashima et al., 2009).

Escenarios de Mejora Simulados en CFD

De acuerdo al objetivo planteado, se realizaron 4 escenarios de simulación con el fin de favorecer la recirculación del flujo del fluido y con ello la eficiencia del digestor (Figura 2). Las características del flujo y posición se muestran en la figura dos, de manera puntual dichas configuraciones fueron:

Prototipo original

Entrada de flujo másico (2.4343 kg∙s-1) por el lado derecho

Dos entradas de flujo másico (1.2138 kg∙s-1) en dirección hacia el fondo y superficie

Dos entradas de flujo másico (1.2138 kg∙s-1) en dirección opuesta entre si

Dos entradas de flujo másico (1.2138 kg∙s-1) en dirección diferente

En las cinco simulaciones se observa la formación de dos vórtices producto de la velocidad de flujo a la entrada, alrededor de estos vórtices la velocidad del flujo es baja. La formación de vórtices también fu reportada por Wu, (2014) y Wu and Chen (2011), trabajos donde se investigó el flujo en un digestor anaeróbico de laguna cubierta, en dicho trabajo se reportó la formación de un vórtice en la parte central de la laguna. Los efectos reológicos del material ajustado al modelo de Cross quedan de manifiesto en las características de los flujos, reflejado principalmente en las entradas, tanto en la principal como en las de recirculación Sajjadi et al. (2016), ya que la viscosidad disminuye debido a que las velocidades del fluido de trabajo se incrementan y con ello las velocidades de cizalla, mientras que en las zonas alejadas de las regiones de entrada, la velocidad es considerablemente baja, este efecto se observa en las figuras donde los vectores azules son los de menor velocidad, mientras que los de color rojo presentan mayor velocidad de flujo.

Las líneas de flujo determinan las trayectorias seguidas por el material al interior del digestor, la Figura 9 muestra las líneas de flujo para las cinco diferentes configuraciones analizadas. En esta representación queda de manifiesto la ubicación de los vórtices. Cabe destacar que, de acuerdo a las simulaciones, estos dos vórtices se encuentran conectados entre sí en la parte inferior a la superficie. Los vórtices también implican un disturbio hidrodinámico en el digestor, siendo un indicador de mezclado interno, para el caso de simulaciones en digestores anaeróbicos completamente mezclados, ha sido reportada la aparición de vórtices alrededor de las zonas de las hélices (Wu, 2010b; Meroney and Colorado, 2009; Terashima et al., 2009).

Para evaluar el desempeño hidrodinámico de los diferentes digestores se determinaron las regiones de espacio muerto. En la Tabla 5 se presentan los porcentajes de elementos con velocidades consideradas como de espacio muerto. La configuración original es la que presenta la mayor cantidad (32.65%), esto debido a que solo cuenta con una entrada que provoque el movimiento del fluido. Dentro de las configuraciones con recirculación, todas provocan la reducción de los espacios muertos, sin embargo, la más destacada es la configuración “b” al presentar el menor porcentaje de volumen muerto (26.38%), esto es por el efecto inercial provocado por la entrada del material, generando movimiento circular que puede comprobarse al observar las líneas de flujo en la Figura 8. Cabe destacar que los volúmenes muertos no solo representan una deficiente distribución de los microorganismos en el sustrato, sino también una acumulación de los metabolitos inhibidores producidos por los propios microorganismos, y por lo tanto menor producción de biogás. De esta forma, al implementar la configuración “d” en el digestor original, se mejorará el desempeño y los rendimientos de biogás.

Figura 8 Vista en planta de los mapas vectoriales de velocidad en las cinco configuraciones

analizadas y perfil longitudinal de vectores de velocidad en la

configuración a y b.

Figure 8 Top view of velocity vector maps from the five

analyzed configurations and velocity vectors longitudinal profile at

a and b configurations.

Conclusiones

El modelo numérico predice el comportamiento hidrodinámico del reactor original, con ajustes confiables en el modelo generado. La reducción de espacio muerto de las configuraciones propuestas con respecto a la original fue en el rango del 12,7 al 19.2%; la mejor configuración fue aquella con la 2/3 de la alimentación en la entrada original y el otro tercio la distancia de 12 m y con un ángulo de 90° respecto a la línea de entrada.

El objetivo del trabajo fue presentar alternativas en el diseño, no obstante, se pueden plantear hipótesis para incrementar el porcentaje de flujo mezclado y disminuir el flujo muerto y pistón, tales como la inyección de un gas inerte, represas, presas y deflectores para incrementar la fracción de volumen mezclado, aunque esto no fue probado en el presente trabajo.

nueva página del texto (beta)

nueva página del texto (beta)