Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

TIP. Revista especializada en ciencias químico-biológicas

versión impresa ISSN 1405-888X

TIP vol.13 no.2 Ciudad de México dic. 2010

Artículos de revisión

Métodos de síntesis de microesferas poliméricas y su uso en el proceso de síntesis de materiales cerámicos macroporosos

Polymeric microsphere synthesis methods and their use during the synthesis of macroporous ceramic materials

José Ortiz-Landeros1,2 y Heriberto Pfeiffer2*

1 Instituto Politécnico Nacional, ESIQIE, Av. IPN s/n, Edif. 8, UPALM, México, D.F. 07738, México

2 Instituto de Investigaciones en Materiales, Universidad Nacional Autónoma de México, Circuito exterior s/n, C.U., Del. Coyoacán, CP 04510, México DF, México. *E-mail: pfeiffer@iim.unam.mx

Artículo recibido el 27 de octubre de 2010.

Aceptado el 30 de noviembre de 2010.

Resumen

En el presente trabajo se hace una revisión general acerca de la síntesis de esferas poliméricas submicrométricas, utilizadas para la fabricación de materiales porosos macroestructurados. Además, se retoman los fundamentos de esta técnica de procesamiento, haciendo hincapié en su versatilidad para la preparación de materiales porosos multifuncionales.

Palabras Clave: Macroporos; síntesis; cerámicos, agentes estructurantes.

Abstract

This work is a general review about the synthesis of submicrometric polymeric spheres, used for the synthesis of macrostructured porous materials. Furthermore, the foundations about this processing technique are evaluated, emphasizing its versatility for the preparation of porous materials.

Key Words: Macropores; synthesis; ceramics; templates.

Materiales Porosos: definición, clasificación y aplicaciones

Un material poroso se define como sólido con una estructura porosa que le confiere cierta funcionalidad[1]. Este tipo de materiales son utilizados en diversas aplicaciones como filtros, medios adsorbentes, membranas de separación, catalizadores, soportes de catalizadores, biomateriales y sensores, entre muchas otras aplicaciones. En general, este tipo de materiales tienen una porosidad del orden de 0.2 - 0.95, entendiendo por porosidad a la fracción en volumen de poros en relación al volumen total del material.

Los poros pueden clasificarse según su morfología en dos tipos: poros abiertos, los cuales están conectados con el exterior del material, y los poros cerrados, los cuales están aislados del exterior y, entonces, se encuentran al interior del material y pueden o no contener algún fluido. Además, existe un tipo de porosidad abierta que tiene la característica de poseer por lo menos dos coberturas al exterior localizadas en lados distintos del material; éstos son los llamados poros interconectados. La Figura 1 ilustra esquemáticamente las diferentes morfologías de los poros.

Los diferentes materiales porosos incluyen metales, cerámicos y vidrios, todos ellos son de particular importancia en aplicaciones industriales, en la química, la ingeniería mecánica, la biotecnología y la electrónica. La mayoría de estas aplicaciones exigen la existencia de porosidad abierta e interconectada, tal es el caso de filtros y membranas. Por su parte, la porosidad cerrada es útil en aplicaciones como aislantes térmicos y acústicos y componentes estructurales de baja densidad.

El generar una estructura porosa abierta en un material da lugar a dos características esenciales: 1) La disminución de su densidad y 2) el aumento del área superficial específica.

Clasificación de los Materiales Porosos

Los materiales porosos pueden clasificarse siguiendo diferentes criterios, como: tamaño de poro, morfología de los poros, tipo de material o método de producción. Sin embargo, la clasificación por tamaño y morfología de poros es la más útil a fin de establecer las aplicaciones potenciales del material.

La clasificación de los materiales porosos en relación al tamaño de poro establecida según la International Union of Pure and Applied Chemistry (por sus siglas IUPAC[1,2]) considera el diámetro interno del poro asumiendo que éste es cilíndrico, o bien, la distancia entre las paredes internas y opuestas de un poro con diferente configuración. Con base en estas condiciones los materiales se pueden clasificar como materiales microporosos (diámetro de poro ≤ 2 nm), materiales mesoporosos (diámetro de poro entre 2 y 50 nm) y materiales macroporosos (diámetro de poro ≥ 50 nm). Obviamente, cada uno de los tres diferentes tipos de poro no se pueden presentar en cualquier material. Por ejemplo, los materiales microporosos normalmente son generados desde la estructura cristalina de los materiales y se extienden a lo largo de todo el cristal formando canales. En otras palabras, los microporos son parte de la estructura cristalina del material y, por lo tanto, son inherentes al mismo, un clásico ejemplo de este tipo de materiales son las zeolitas. Por el contrario, en los materiales mesoporosos y macroporosos, este tipo de poros no son generados dentro de la estructura cristalina del material, si no que los meso y/o macroporos se forman por la interconexión entre cristales o partículas. En este caso, los meso y macroporos no son inherentes al material. Por ejemplo, en un óxido metálico los cristales son totalmente densos y éstos se aglomeran para formar partículas. Es aquí, en el conglomerado de los cristales y partículas donde se puede dar la generación de meso y/o macroporos, nuevamente mediante la generación de volúmenes vacíos. En muchos casos, la generación de los poros es inducida mediante la adición de agentes estructurantes (también llamados templantes o agentes formadores de poro), los cuales son posteriormente eliminados por algún proceso térmico o químico.

El uso de esferas poliméricas (EP) como agentes formadores de poro en la preparación de estructuras porosas periódicas ha sido tema de numerosas investigaciones, con potenciales aplicaciones en la fabricación de dispositivos ópticos y optoelectrónicos, como sensores y cristales fotónicos; biocerámicos, membranas poliméricas y en catálisis heterogénea para la obtención de catalizadores, sustratos catalíticos y fotocatalizadores[3,7].

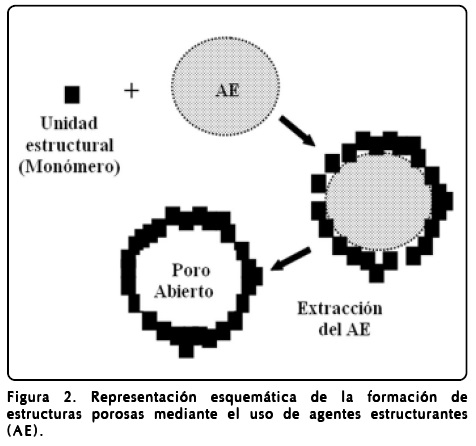

En términos generales, esta técnica de procesamiento con sus múltiples variantes se basa en la formación de los llamados cristales coloidales: Arreglos compactos (fcc o hcp considerando un modelo de esferas rígidas) de esferas poliméricas submicrométricas, generalmente de poliestireno o polimetilmetacrilato, para su posterior uso como agentes estructurantes. Los agentes estructurantes se pueden definir como una estructura central en torno a la cual se formará una segunda estructura que se consolida formando una matriz metálica, cerámica o polimérica. Posteriormente, al remover dicho agente estructurante, ya sea por calcinación o por el uso de un disolvente, se crea una matriz con cavidades de acuerdo a la configuración que el agente estructurante imprimió[6]. Con base en lo anterior, se puede establecer que el tamaño de poro obtenido está en función de tamaño del agente estructurante y que la estructura porosa constituye una réplica negativa de la morfología y configuración del mismo (Figura 2).

Dado que las características de la estructura porosa están directamente relacionadas con las del cristal coloidal formado, entonces la obtención de estructuras macroporosas altamente ordenadas requiere de la preparación de esferas estructurantes submicrométricas y monodispersas, con variaciones del diámetro promedio menores a 5%[4-9].

Las suspensiones poliméricas (látex) con estas características pueden ser sintetizadas por procesos de polimerización por emulsión. Se han reportado diversos estudios donde se muestra la obtención de látex monodispersos con tamaños de partícula de entre 100 nm y 1.6 µm[10-17], dando la posibilidad de diseñar materiales macroporosos multifuncionales con tamaños de poro en un intervalo relativamente amplio y cuyas propiedades y desempeño están directamente relacionados con las características de la porosidad obtenida.

Síntesis de esferas poliméricas submicrométricas: proceso de polimerización por emulsión

El proceso de polimerización por emulsión, también llamado "polimerización por radicales en emulsión", constituye un tipo especial de polimerización por radicales libres, en la cual un monómero o mezcla de monómeros es polimerizado en presencia de una solución acuosa de surfactante y donde el producto es comúnmente conocido como látex. Es decir, una dispersión coloidal de partículas poliméricas en un medio acuoso, donde las partículas de la fase dispersa tienen un diámetro menor o cercano a un micrómetro[18]. Este límite suele utilizarse para diferenciarlo de los procesos de dispersión o suspensión, donde el monómero se dispersa en un medio acuoso, en partículas relativamente más gruesas (del orden de hasta milímetros). Así como también para diferenciarlo del proceso de microemulsión, el cual es utilizado para la obtención de partículas ultrafinas con diámetros de entre 20 y 100 nm.

En la polimerización por emulsión, los monómeros, al ser generalmente insolubles en agua o muy poco solubles, se emulsionan con agentes emulsificantes y eventualmente en presencia de coloides protectores y agentes tensoactivos. La polimerización se desencadena por la adición de un iniciador soluble en el medio acuoso. La iniciación de la polimerización está localizada en el medio acuoso y no en el interior o en la superficie del monómero; y entonces, el crecimiento de las cadenas tiene lugar, muy probablemente, en el interior de las gotas de monómero-polímero e incluso las reacciones de terminación se efectúan en ellas. Dicho de otro modo, el monómero emulsionado puro actúa únicamente como reservas de monómeros llamados glóbulos de reserva; los cuales serán cedidos al medio acuoso o a las partículas de polímero-monómero a medida que se efectúa la polimerización. Puesto que este tipo de polimerización es considerada dentro de la llamada polimerización por radicales libres, la cinética del proceso se describe de manera adecuada por los eventos de iniciación, propagación, terminación y reacciones de transferencia. Sin embargo, la naturaleza heterogénea del proceso implica ciertas consideraciones en lo que se refiere a los diferentes mecanismos de nucleación y crecimiento de las partículas, los cuales incluyen la nucleación micelar, la nucleación homogénea y la nucleación globular[19].

Una formulación básica para llevar a cabo una polimerización por emulsión incluye la mezcla de un monómero, agua, un agente emulsificante (surfactante), un iniciador y un agente de transferencia. El agua es el componente mayoritario y es la fase continua en el proceso que además actúa como agente de transferencia de los reactivos y el calor. El surfactante cumple la doble función de proveer sitios de nucleación (mecanismo de nucleación micelar) y estabilidad coloidal para el crecimiento de las partículas como resultado de su absorción en la interfase partícula-agua.

Un iniciador de polimerización es un compuesto capaz de producir radicales libres, generalmente por elevación de temperatura, que dará lugar a la fijación de los monómeros. Su empleo asegura una cantidad dada de radicales libres a una temperatura mucho más baja que por iniciación únicamente térmica. Los iniciadores solubles en agua más comúnmente usados son sales inorgánicas, como el persulfato de potasio y persulfato de amonio, utilizados en un rango de temperatura de 50 a 90 °C. Para el caso de polimerización a baja temperatura (< 50 °C ) se utilizan iniciadores redox (sistemas redox persulfato-bisulfito).

Otros aditivos comunes son los buffers, las adiciones de bicarbonato de sodio ayudan a regular el pH del sistema, garantizando de esta forma la presencia del iniciador, pues, para el caso de persulfatos, su descomposición se acelera a pH ácido.

Mecanismo de polimerización por emulsión en presencia de surfactantes

De manera general, se ha aceptado la teoría propuesta por Harkins[19], para el mecanismo de polimerización por emulsión del monómero de estireno en presencia de micelas. Dicha teoría indica lo siguiente: En la etapa inicial del proceso (Figura 3), el monómero (M) puro se encuentra en su mayoría en forma de glóbulos del orden de 1 a 10 mm, mientras que el agente surfactante se encuentra en forma de micelas. Una vez que los radicales libres son inicializados, éstos reaccionan con el monómero en la fase acuosa.

La reacción continúa y el número de unidades monoméricas que son incorporadas al oligómero se incrementa hasta el punto en que la hidrofobicidad de la cadena formada es lo suficientemente grande para conferirle propiedades de una superficie activa. Los radicales libres oligoméricos de este tipo son capaces de penetrar en los arreglos micelares y continuar su crecimiento hasta la llegada de otro radical que causa la terminación generalmente por combinación.

De esta manera, la micela crecida a partir de la adición de unidades monoméricas da lugar a una partícula polimérica de tamaño mayor que, de igual forma, puede continuar su crecimiento por la adición de más unidades monoméricas. Es por ello que los glóbulos de reserva continúan consumiéndose por la difusión del monómero a través de la fase acuosa (agente de transferencia) hasta los sitios de polimerización. La reacción continúa hasta que todas las micelas desaparecen dando fin al proceso de iniciación de las partículas poliméricas. Cabe mencionar que no todas las micelas son consumidas en el proceso al capturar a las especies oligoméricas, una buena parte de ellas se dispersan en el medio estabilizando a la fase polimérica formada y entonces permanecen en las capas superficiales facilitando la repulsión mutua entre las partículas hasta la formación de una partícula más estable. El crecimiento de las partículas terminará cuando los glóbulos de reserva o los radicales libres se agotan (Figura 3).

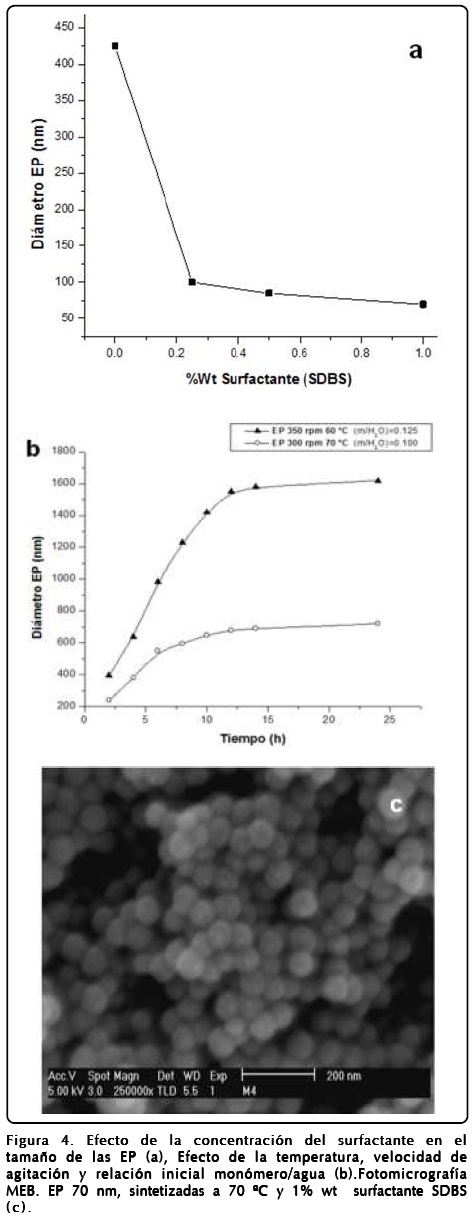

En lo que respecta al mecanismo de formación de partículas en sistemas libres de agentes surfactantes, la polimerización se inicia con uno o dos radicales libres para posteriormente dar lugar a la formación de los oligómeros con radicales libres, en este caso la nucleación micelar no está presente[20]. Algunos trabajos, y en especial para el caso del estireno, incluyen estudios detallados acerca de la cinética del crecimiento de la partícula de látex durante el proceso de polimerización por emulsión[20], los cuales muestran la influencia de las condiciones de síntesis tomando como variables del proceso: el efecto de la temperatura, la concentración de surfactante, la relación monómero/agua en la emulsión, concentración del agente iniciador, así como la velocidad de agitación, entre otras (Figura 4). Por ejemplo, en la Figura 4, se muestra que el aumento en concentración del surfactante da lugar a una disminución en el diámetro promedio al incrementarse la nucleación micelar durante el proceso de iniciación (a); a mayores velocidades de agitación se tiene un mejor transporte de las especies monoméricas desde los glóbulos de reserva obteniéndose diámetros de EP mayores (b); controlando el proceso, pueden obtenerse EP monodispersas con tamaños nanométricos (c).

Procesamiento de materiales macroporosos usando esferas poliméricas (EP) como agentes estructurantes

Como se mencionó anteriormente, los arreglos coloidales de EP, han sido utilizados como agentes estructurantes para la fabricación de materiales con una microestructura macroporosa altamente ordenada y periódica, la cual da lugar a un gran número de potenciales aplicaciones y que dichos materiales incluyen polímeros, metales y cerámicos amorfos y cristalinos. Ahora bien, en lo que respecta a las metodologías de síntesis, éstas pueden presentar ciertas variaciones, sin embargo, se fundamentan en la definición misma del agente estructurante[3-7,21-25]

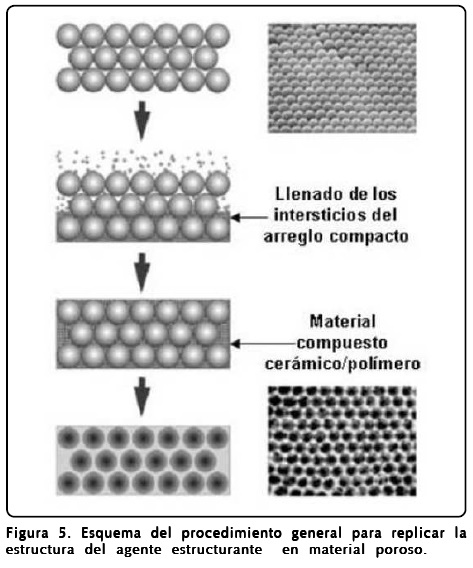

Cuando el cristal coloidal es infiltrado (Figura 5) con un precursor se le conoce como método de infiltración. Por ejemplo, en el caso específico de materiales cerámicos, se parte de soluciones precursoras que llenan por ascenso capilar los intersticios del arreglo compacto de esferas. Al promover su precipitación, o bien la hidrólisis y policondensación de la solución precursora, se obtiene un material compuesto formado por una matriz o fase continua cerámica (o su precursor) y una fase dispersa constituida por el agente formador de poro. Posteriormente, mediante calcinación o extracción con solventes (mezclas de acetona/THF o tolueno en el caso del poliestireno), el agente estructurante es eliminado del material composito, dando como resultado la obtención de la estructura macroporosa ordenada, la cual constituye una réplica inversa del cristal coloidal.

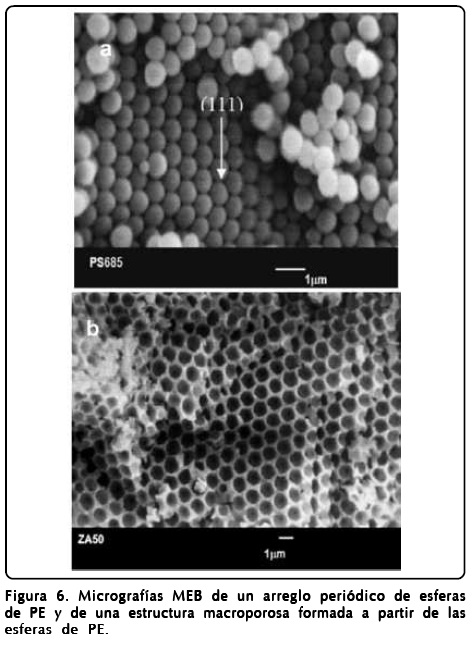

La Figura 6, muestra un ejemplo de las esferas de agente estructurante y de las estructuras porosas obtenidas en cerámicos. En este caso en específico, los materiales sintetizados son una serie de óxidos mixtos donde se pretende que las estructuras porosas abiertas e interconectadas promuevan sus características texturales y reduzcan los problemas de difusiones en aplicaciones como catalizadores y/o soportes catalíticos.

Previo a la operación de infiltración, los cristales coloidales suelen recibir un tratamiento térmico que consiste en mantenerlo por un lapso de aproximadamente 10 a 15 minutos, a una temperatura de ≈105 °C. Esta temperatura corresponde a la temperatura de transición vítrea del poliestireno y, entonces, el cristal coloidal adquiere la resistencia mecánica necesaria para el proceso de infiltración, que puede llevarse a cabo por una simple inmersión del cristal en la suspensión precursora, o bien, utilizando un sistema de filtración al vacío.

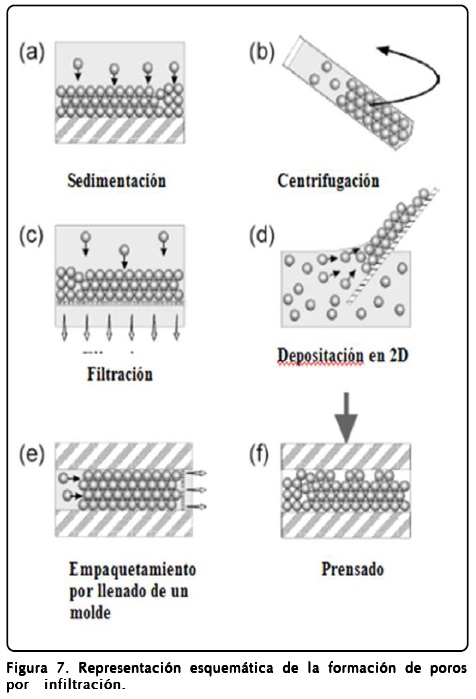

Las diferentes técnicas de formación de los cristales coloidales se esquematizan en la Figura 7, e incluyen operaciones de sedimentación, centrifugación, filtración, depositación por inmersión o prensado. Algunas otras técnicas reportadas incluyen la electrodepositación[26], vaciado de suspensiones [27] y el autoensamblaje de las EP vía procesamiento coloidal y heterocoagulación de suspensiones de EP y partículas nanométricas[28,29].

Por lo tanto, aunque el uso de cristales coloidales como agentes estructurantes surgió como una técnica de procesamiento cerámico atractiva y novedosa para la fabricación de cristales fotónicos de SiO2 y TiO2, actualmente existen cientos de reportes relacionados con la técnica. Entre las aplicaciones de este tipo de sistemas de estudio se incluyen la fabricación de sensores y otros[30,31] y, por supuesto, el diseño de nuevas rutas de biomateriales[32,33], catalizadores y fotocatalizadores[34-36], electrodos en baterías de litio[37,38], diseño de rutas de procesamiento que faciliten la síntesis[39] de las EP y su empaquetamiento en cristales coloidales[40-42]. De hecho, el uso de EP ha sido incorporado a diferentes rutas de procesamiento cerámico como son el secado por aspersión (spray drying[43]), spray pyrolisis[44], vaciado de suspensiones[28] y fabricación de películas por inmersión (dip coating)[45,46], lo cual ofrece la posibilidad de obtener productos cerámicos porosos a mayor escala con diferentes configuraciones y, por lo tanto, nuevas aplicaciones para los mismos. Lo anterior es un claro indicativo del potencial de la técnica y del latente interés en esta línea de investigación.

Referencias

1. Ishizaki, K., Komarneni, S. & Nanko, M. Porous Materials: Process technology and applications. Materials Technology Series. (Kluwer Academic Publishers, 1998). [ Links ]

2. Lowell, S., Shields, J.E., Thomas, M.A. & Thommes, M. Characterization ofPorous Solids and Powders: Surface Area, Pore Size and Density. Particle Technology Series (Kluwer Academic Publishers, 2004). [ Links ]

3. Lystly, J.C. & Stein, A. Ann. Reviews of Nanoresearch (Cao, C.J. ed.) (Brinker, Vol. 1, 2006). [ Links ]

4. Stein, A. Sphere Templating Methods for Periodic Porous Solids. Micropor. Mesopor. Mater. 44-45, 227-239 (2001). [ Links ]

5. Stein, A. & Schroden, R.C. Colloidal crystal templanting of three-dimensionally ordered macroporous solids: materials for photonics and beyond. Curr. Op. Solid State Mater. Sci. 5, 553-564 (2001). [ Links ]

6. Velev, O.D. & Lenhoff, A.M. Colloidal crystals for porous materials. Curr. Op. Coll. Inteface Sci. 5, 56-63 (2000). [ Links ]

7. Guliants, V.V., Carreon, M.A. & Lin, Y.S. Ordered mesoporous and macroporous inorganic films and membranes. J. Mem. Sci. 235, 53-72 (2004). [ Links ]

8. Raman, N.K., Anderson, M.T. & Brinker, C.J. Template-based approaches to the preparation of amorphous, nanoporous silicas, Chem. Mater. 8, 1682-1701 (1996). [ Links ]

9. Zhang, J., Chen, Z., Wang, Z., Zhang, W. & Ming, N. Preparation of monodisperse polystyrene apheres in aqueous alcohol system, Mater. Lett. 57, 4466-4470 (2003). [ Links ]

10. Klein, S.M., Manoharan, V.N., Pine, D.J. & Lange, F.F. Preparation of monodisperse PMMA microspheres in nonpolar solvents by dispersion polymerization with a macromonomeric stabilizer. Coll. Polym. Sci. 282, 7-13 (2003). [ Links ]

11. Jiang, P., Bertone, J.F. & Colvin, V.L. A lost-wax approach to monodisperse colloids and their crystals. Sci. 291, 453-457 (2001). [ Links ]

12. Gi-Ra, Y. et al. Generation of uniform photonic balls by template- assisted colloidal crystallization. Synth. Metals 139,803-806 (2003). [ Links ]

13. Zou, A. Model Filled Polymers I. Synthesis of Crosslinked Monodisperse Polystyrene Beds. J. Polym. Sci. A: Polym. Chem. 28, 1909-1921 (1990). [ Links ]

14. Kling, J.A. & Ploehn, H.J. Synthesis and characterization of epoxy- functional polystyrene particles. J. Polym. Sci. A: Polym. Chem. 33, 1107-1118 (1995). [ Links ]

15. Zou, A. Model Filled Polymers V. Synthesis of Crosslinked Monodisperse Polymethacrylate Beds. J. Polym. Sci. A: Polym. Chem. 30, 137-144 (1992). [ Links ]

16. Reese, C.E., Guerrero, C.D., Weissman, J.M., Lee, K. & Asher, S.A., Synthesis of highly charged, monodisperse polystyrene colloidal particles for tha fabrication of photonic crystals. J. Coll. Interface Sci. 232, 76-80 (2000). [ Links ]

17. Kim, J.H., Chainey, M., Aasser, M.S. & Vanderhoff, J.W. Emulsifier-free emulsion copolymerization of styrene and sodium styrene sulfonate. J. Polym.Sci. A: Polym. Chem. 30, (1992) 171-183. [ Links ]

18. Novell, P.A. & El-Aasser, M.S. Emulsion Polymerization and Emulsion Polymers (John Wiley & Sons Ltd, 1997). [ Links ]

19. Gooldall, A.R., Wilkinson, M.C. & Eran, J. Mechanism of Emulsion Polymerization of Styrene in Soap-Free Systems. J. Polym. Sci. A: Polym.Chem. 15, 2193-2218 (1977). [ Links ]

20. Song, Z. & Poehlein, G.W. Kinetics of emulsifier-free emulsion polymerization of styrene. J. Polym. Sci. A: Polym. Chem. 28, 2359-2392 (1990). [ Links ]

21. Tang, F., Uchikoshi, T. & Sakka, Y. A practical technique for the fabrication of highly ordered macroporous structures of inorganic oxides. Mater. Res. Bull. 41, 268-273(2006). [ Links ]

22. Li, S., Zheng, J., Yang, W. & Zhao, Y. A new synthesis process and characterization of three-dimensionally ordered macroporous ZrO2. Mater. Lett. 61, (2007) 4784-4786. [ Links ]

23. Holland, B.T., Blanford, C.F., Do, T. & Stein, A. Synthesis of highly ordered three dimensional macroporous structures of amorphous or crystalline inorganic oxides, phosphates and hybrid composites, Chem. Mater. 11, 795-805(1999). [ Links ]

24. Verissimo, C. & Alves, O.L. Microstructural modifications in macroporous oxides prepared via latex templanting: Synthesis and thermal stability of porous structure. J. Amer. Ceram. Soc. 89, 2226-2231 (2006). [ Links ]

25. Gundiah, G. & Rao, C.N.R. Macroporous oxide materials with three-dimensionally interconnected pores. Solid State Sci. 2, 877-882 (2000). [ Links ]

26. Wang, T., Sel, O., Djerdj, I. & Smarsly, B. Preparation of large mesoporous CeO2 with crystalline walls using PMMA colloidal crystals templates. Coll. Polym. Sci. 285, 1-9 (2006). [ Links ]

27. Bartlett, P.N., Ghanem, M.A., El Hallag, I.S., De Groot, P. & Zhukov, A. Electrochemical deposition of macroporous magnetic networks using colloidal templates. J. Mater. Chem. 13, 2596-2602 (2004). [ Links ]

28. Duran, Y.J.C., Hotta, Y., Sato, K. & Wuatari, K. Macroporous ZrO2 ceramics prepared from colloidally stable nanoparticles building blocks and organic templates. J. Coll. Interface Sci. 291, 292-295 (2005). [ Links ]

29. Kim, Y., Kim, C. & Yi, J. Synthesis oftailored porous alumina with a bimodal pore size distribution. J. Mat. Res. Bull. 39, 2103-2112 (2004). [ Links ]

30. Lu, J., Tang, Z., Zhang, Z. & Shen, W. Preparation ofLiFePO4 with inverse opal structure and its satisfactory electrochemical properties. Mater. Res. Bull. 40, 2039-2046 (2005). [ Links ]

31. Santa Cruz, H., Spino, J. & Grathwohl, G. Nanocrystalline ZrO2 ceramics with idealized macropores. J. Europ. Ceram. Soc.28, 1783-1791 (2008). [ Links ]

32. Ortiz-Landeros, J., Contreras-García, M.E. & Pfeiffer, H. Tailored macroporous ZrO2-Al2O3 mixed oxides by template-assisted method: Novel materials for catalytic applications. Adv.In Tech. Mat. Mat. Proc. J. 9, 119-124 (2007). [ Links ]

33. Zhou, L. et al. Fabrication of hydroxyapatite with highly ordered macroporous frame by colloidal templating method. Mat. Res. Bull. 44, 259-262 (2009). [ Links ]

34. Batra, D., Vogt, S., Laible, P.D. & Firestone, M.A. Self-Assembled, Mesoporous Polymeric Networks for Patterned Protein Arrays. Lang. 21, (2005) 10301-10306. [ Links ]

35. Ryu, J.H. et al. Fabrication of Ag nanoparticles-coated macroporous SiO2 structure by using polystyrene spheres. Mater. Chem. Phys. 101, 486-491 (2007). [ Links ]

36. Wang, C. et al. A novel preparation of three-dimensionally ordered macroporous M/Ti (M = Zr or Ta) mixed oxide nanoparticles with enhanced photocatalytic activity. J. Coll. Inter. Sci. 301, 236-247 (2006). [ Links ]

37. Ortiz-Landeros, J., Contreras-García, M.E. & Pfeiffer, H.P. Synthesis of macroporous ZrO2-Al2O3 mixed oxides with mesoporous walls, using polystyrene spheres as template. J. Porous Mater. 16, (2008) 473-479. [ Links ]

38. Ergang, N.S., Lytle, C.J., Yan, H. & Stein, A. Effect of a Macropore Structure on Cycling Rates of LiCoO2. J. Electrochem. Soc. 152, A1989 (2005). [ Links ]

39. Li, J. & Sheng, T. A comparison of chemical sensors based on the different ordered inverse opal films. Sensors and Actuators B: Chem. 131, 190-195 (2008). [ Links ]

40. Ze Gu, Z. et al. Rapid synthesis of monodisperse polymer spheres for self-assembled photonic crystals. Coll. Surf. A: Physicochem. Eng. Asp. 302, 312-319 (2007). [ Links ]

41. Liu, Z., Ya, J., Xin, Y., Ma, J. & Zhou, C. Assembly of polystyrene colloidal crystal templates by a dip-drawing method. J. Crystal Growth 297, 223-227 (2006). [ Links ]

42. Chung, Y.W., Leu, I.C., Lee, J.H. & Hon, M.H. Fabrication and characterization of core-shell photonic crystals via a dipping process. Coll. Surf. A: Physicochem. Eng. Asp. 290, 256-262 (2006). [ Links ]

43. Okuyama, K., Abdullah, M., Wuled, I. & Iskandar, F. Preparation of functional nanostructured particles by spray drying. Adv. Powder Tech. 17, 587-611(2006). [ Links ]

44. Iskandar, F. Nanoparticle processing for optical applications - A review. Adv. Powder Tech. 20, 283-292 (2009). [ Links ]

45. Fu, Y., Jin, Z., Liu, Z. & Li, W. Preparation of ordered porous SnO2 films by dip-drawing method with PS colloid crystal templates. J. Europ. Ceram. Soc. 27, 2223-2228 (2007). [ Links ]

46. Liu, Z. et al. Synthesis of PS colloidal crystal templates and ordered ZnO porous thin films by dip-drawing method. Appl. Surf. Sci. 252, 5002-5009 (2006). [ Links ]

Información sobre los autores

José Ortiz-Landeros

José Ortiz-Landeros estudió lngeniería Metalúrgica en la Escuela Superior de Ingeniería Química e Industrias Extractivas del IPN, posteriormente obtuvo el título de Maestro en Ciencias en Metalurgia y Ciencia de Materiales en la Universidad Michoacana de San Nicolás de Hidalgo. Actualmente está por finalizar sus estudios de doctorado en ciencias en metalurgia y materiales en la ESIQIE-IPN y es estudiante asociado del Instituto de Investigaciones en Materiales de la UNAM donde se ha especializado en el área de la síntesis y procesamiento de materiales cerámicos avanzados. Ha publicado 6 artículos internacionales y tiene más de 20 presentaciones en congresos nacionales e internacionales. Cuenta con una estancia -de investigación en la Universidad Estatal de Arizona.

Heriberto Pfeiffer

Heriberto Pfeiffer cursó la licenciatura en Química en la Universidad de Guanajuato y posteriormente la maestría y doctorado en ciencias químicas en la Universidad Autónoma Metropolitana, obteniendo en ambos casos mención honorífica. Su tesis doctoral ganó el premio a la mejor tesis en el área de ciencia e ingeniería de los materiales en el año 2001. Real izo dos estancias posdoctorales, la primera de ellas en la Universidad de Cambridge. Inglaterra y la segunda en la Universidad de Nantes. Francia. Desde el año 2005 es investigador del Instituto de Investigaciones en Materiales de la Universidad Nacional Autónoma de México.

Se ha especializado en materiales de tipo cerámico para diferentes tipos de aplicaciones. En los últimos 6 años su investigación ha estado dedicada principalmente al estudio de la captura de gases contaminantes en diferentes tipos de materiales cerámicos. Actualmente es investigador miembro de Sistema Nacional de Investigadores (SNI), Nivel II. Ha publicado 49 artículos internacionales en revistas de alto impacto, un capítulo de libro publicado por la American Chemistry Society, una solicitud de patente, 6 artículos de difusión y más de 50 presentaciones en congresos nacionales e internacionales. Ha dirigido más de 6 tesis de doctorado. 7 tesis de maestría y I 8 tesis de licenciatura.