Introducción

La producción mundial de acero crudo (líquido y sólido) en 2021, alcanzó la cifra de 1951.924 millones de toneladas (World Steel Association, 2021). La Tabla 1 muestra la producción mundial y por país de acero crudo. En 2021, la producción mundial de escoria de hierro fue estimada entre 340-410 millones de toneladas, y la producción de escoria de aceración fue estimada entre 190 - 280 millones de toneladas (U.S. Geological Survey, 2022). En el proceso de aceración la escoria producida como subproducto representa un 8-20 % en peso de la producción de acero crudo. Puede ser clasificada con base en el tipo de acero como: de acero al carbón y de acero inoxidable. De acuerdo con el proceso, como escoria de: alto horno (BFS, Blast Furnace Slag), convertidor básico de oxígeno (BOFS, Basic Oxygen Furnace Slag), horno de arco eléctrico (EAFS, Electric Arc Furnace Slag), olla de refinación (LFS, Ladle Furnace Slag) (Yi et al., 2012).

Tabla 1 Producción mundial de acero crudo y por país en el año 2021 (World Steel Association (WSA), 2021; Statista, 2022; CANACERO, 2022)

| País | Mundial | China | India | Japón | EUA | Rusia | Corea del Sur | Turquía |

|---|---|---|---|---|---|---|---|---|

| Miles de toneladas | 1 951 924 | 1 032 790 | 118 244 | 96 334 | 85 791 | 75 585 | 70 418 | 40 360 |

| . | ||||||||

| País | Alemania | Brasil | Irán | Italia | Taiwán, China | Vietnam | Ucrania | México |

| Miles de toneladas | 40 066 | 36 174 | 28 460 | 24 426 | 23 233 | 23 019 | 21 366 | 18 791 |

En las compañías acereras de China, el mayor productor de acero en el mundo genera más de 80 millones de toneladas de escoria por año y solo es utilizado eficientemente el 22 %. El 50 % de su uso se emplea en la construcción de caminos y el remanente para sinterizado y reciclado de hierro en la planta de aceración (Le et al., 2018). La industria del acero en India produce anualmente 24 millones de toneladas de escoria de hierro y 12 millones de toneladas de escoria de aceración. Se espera que la generación de BFS alcance los 45-50 millones de toneladas para 2030 y la BOFS cerca de 15-20 millones de toneladas en 2030. Además, la producción de escoria de EAF y LF se incrementará a 10 millones de toneladas por año, del presente nivel de 5 toneladas anuales. La escoria de alto horno (BFS) en la India es utilizada principalmente en la manufactura de cemento y otras aplicaciones como relleno y lastre de ferrovías. Una pequeña cantidad se usa en la industria del vidrio, para fabricar fibra de escoria. Las plantas productoras de cemento requieren escoria granulada del alto horno (Indian Minerals Yearbook, 2020). En Japón se generan alrededor de 40 millones de toneladas de escoria como subproducto de la industria del hierro y del acero, virtualmente toda es utilizada efectivamente de acuerdo con sus propiedades químicas, mecánicas y funcionales. En general, se usa para producir cemento en la construcción de bases de caminos, en la pavimentación de caminos y usos como agregado del concreto. Tales aplicaciones evitan el uso de agregados naturales, disminuyen el consumo de energía (16.1 GJ por cada tonelada de acero producida) y la emisión de CO2 (1.28 toneladas de CO2 por cada tonelada de acero) (Katto et al., 2015).

En Europa se produjeron 18.4 millones de toneladas de escoria de aceración en 2016, ver Figura 1a. El uso de este subproducto de la industria acerera en Europa se presenta en la Figura 1b. Puede observarse en la Figura 1b que la cantidad de escoria almacenada en los patios de las plantas siderúrgicas y como relleno es de 9 % (1.65 Mt) y 14 % (2.6 Mt), respectivamente (EUROSLAG, 2016).

Figura 1 Producción de escoria de aceración (SMS, Steel Making Slag) (1a) y usos diversos (1b) en Europa en 2016 (EUROSLAG, 2016)

El Proyecto REslag

REslag “Convirtiendo los residuos de la industria del acero en insumos de bajo costo para aplicaciones en industrias de alta demanda energética”. Es un proyecto de Europa, financiado por H2020-Waste (2014). Su meta principal es valorizar y reusar las escorias negras producidas en los procesos de aceración. En Europa, la industria del acero generó cerca de 21.4 millones de toneladas en 2012. Un 76 % de la escoria fue reciclada en aplicaciones como agregados para la construcción o para carreteras, pero estos sectores fueron incapaces de absorber la cantidad total de escoria producida. Un 24 % remanente fue ubicado en vertederos (2.9 Mt) o almacenada en las plantas productoras de acero (2.3 Mt). La escoria utilizada como relleno representa severos problemas ambientales, contaminando agua, tierra y aire (Riley & Mayes, 2015). El principal objetivo de REslag es probar que hay sectores industriales que pueden hacer un uso efectivo de los 2.9 Mt de esta escoria, si existen tecnologías apropiadas; en el contexto de una economía circular en el sector acerero y una actividad intersectorial adicional. Además, el proyecto REslag probó que hay beneficios ambientales importantes, que emergen del uso activo de la escoria en procesos industriales; como reducción de emisión de CO2. Hasta 970 kton/año cuando se utiliza en las plantas de concentración solar como material de almacenamiento de energía calorífica para procurar la despachabilidad en la producción de electricidad. Al menos 71 kg/ton, utilizándolo como recuperador de calor. De esta forma se eliminan impactos negativos asociados con la minería mediante la recuperación de metales valiosos o tóxicos y producción de materiales cerámicos. Para procurar la consecución de esta meta, se consideran 4 plantas piloto en el proyecto REslag:

1.- Extracción de metales de alto valor y críticos de la escoria, como Cr, Ni, Mn, P y otros materiales obtenidos de la minería (Uchida et al., 2022).

2.- Desarrollo de un material para recuperar el calor residual en las industrias de alta demanda energética, tales como la producción de acero (Ortega & Rodríguez, 2019; Ortega et al., 2015).

3. Desarrollo de un material para almacenar energía térmica (Thermal Energy Store, TES) económico, basado en la escoria de aceración para uso en las plantas de concentración solar (Concentrated Solar Power, CSP) (Krüger et al., 2020; Krüger et al., 2019; Haunstetter et al., 2020).

4.- Producción de materiales cerámicos innovativos. La inclusión de la escoria de aceración como un agregado de materiales cerámicos reduce el costo de producción de estos (Zhao et al., 2015; He et al., 2018; Li et al., 2017; Shang et al., 2021; Zhao et al., 2014; He et al., 2012).

Las investigaciones realizadas en el proyecto REslag han evidenciado la enorme potencialidad de esta apuesta por la revalorización de los residuos del acero, en el contexto de la economía circular y la mejora del medio ambiente.

En EUA, en 2021, se produjo un total de escoria férrica de 17 millones de toneladas. La escoria del alto horno representa 49 % de este valor, el remanente fue producido en el BOF y horno eléctrico (EAFS, 71 %). Las escorias de alto horno y de aceración se usan primariamente como agregados en el concreto, recubrimientos asfálticos, relleno y bases para carreteras. Después de remover metales arrastrados, la escoria puede ser retornada al alto horno y hornos de aceración, como corriente férrica. Algunos metales, contenidos en la escoria de aceración, son recuperados al procesar a la escoria para retornarlos a los hornos y es un importante ingreso para los procesos de aceración (U.S. Geological Survey, 2022).

Producción de escoria

La escoria se produce por la acción de varios materiales sobre los contaminantes del mineral de hierro, durante el proceso de producción de arrabio en el alto horno y en la producción de acero. Contiene óxidos y silicatos de calcio, manganeso y aluminio en varias combinaciones. La escoria de aceración se caracteriza por el horno utilizado en la producción de acero: EAFS, producida por el horno de arco eléctrico, BOFS, producida por el horno de inyección básica de oxígeno y LDS, generada en el horno de olla o cuchara (LD). El horno de arco eléctrico produce acero nuevo usando casi 100 % de acero reciclado. El proceso de enfriamiento de la escoria determina la consistencia de los diferentes tipos de escoria, requeridos por los consumidores finales. Se generan tres tipos de escoria: cristalina, granulada y expandida o porosa (Mamdouh et al., 2019).

Durante la transformación en el horno del hierro en acero, una considerable cantidad de hierro es retenido en las reacciones dentro del horno y no reusada en el acero. Por lo tanto, se obtendrá 38 % de compuestos ferríticos (FeO o Fe2O3). Otras mezclas de compuestos químicos en el horno BOF son: 7 %-18 % de sílica (SiO2); MgO, de 0.4 %-14 %; Al2O3, de 0.5 %-4 %, hasta 12 % y CaO, sobre 35 %. La mayor cantidad de compuestos químicos en la escoria de EAF son: CaO, de 22 %-60 %, FeO, varía de 10 %-40 %, Al2O3, de 3 %-14 %, MgO, de 3 %-13 %, SiO2, de 6 %-34 % y otros componentes menores (para ser específicos: SO3 y MnO como impurezas oxidadas) (Yildirim & Prezzi, 2011). La Tabla 2 muestra las composiciones químicas de los tres tipos de escorias de aceración.

Tabla 2 Composición química típica de las escorias BOF, EAF y LD (Yildirim & Prezzi, 2011)

| Constituyente | EAF, % en peso | BOF, % en peso | LD, % en peso |

|---|---|---|---|

| Óxido de calcio (CaO) | 23.9 - 60 | 30 - 60 | 30 - 60 |

| Magnesia (MgO) | 2.9 - 15 | 0.8 - 13 | 1 - 12.6 |

| Sílica (SiO2) | 9 - 20 | 7.8 - 20 | 2 - 35 |

| Alúmina (Al2O3) | 2 - 9 | 0.98 - 5 | 5 - 35 |

| Azufre (S) | < 0.25 | aprox. 0.25 | aprox. 0.25 |

| SO3 | 0.1 - 0.6 | 0.1 - 0.8 | 0 - 0.3 |

| Óxido hierro | 20.3 - 32.56 | 38.06 | 0.9 - 3.3 |

| Óxido manganeso | 2.5 - 8 | 0.3 - 4.3 | 0.2 - 1.4 |

| Óxido hierro II | 5.6 - 34.4 | 7 - 26.3 | 0 - 15 |

| Óxido cromo | < 2 | < 2 | < 2 |

| P2O5 | 0 - 1.2 | 0.2 - 4 | 0 - 0.4 |

| TiO2 | 0.56 - 0.8 | 0.5 - 2 | 0.3 - 0.9 |

Usos de escoria BOF

Las tecnologías para la utilización eficiente de la escoria de aceración están basadas, usualmente, en las propiedades de la escoria como su composición química, estabilidad a las condiciones de usos, estructura y propiedades termofísicas (Le et al., 2018).

Reemplazo de cemento

El cemento elaborado con escoria de hierro ha sido utilizado desde hace varias décadas, el más típico es el cemento Portland (35 % de escoria de aceración y 30 % de escoria de alto horno, Portland Steel Slag and Blast Furnace Cement, PSSBFC). Algunos estudios demostraron que las propiedades puzolánicas de la escoria de aceración la convierten en un material alternativo potencial en la manufactura de cemento de escoria (Mamdouh et al., 2019; Hoque & Hossen, 2019; Palod et al., 2017; Biskri et al., 2017; Liu et al., 2022; Carvalho et al., 2017). Algunas investigaciones se han abocado al estudio del comportamiento de arena producida con escoria de BOF y alto horno, en mortero y concreto (Le et al., 2017; Li & Dai, 2018). Los resultados de algunos estudios demostraron el uso potencial de la escoria BOF como agregado grueso para producir mezclas asfálticas en caliente (López et al., 2018; Rondón et al., 2018; Li et al, 2016). El estudio de diferentes muestras de hornos BOFS comprobó que estas escorias tienen características favorables para ser reusadas como materiales de construcción (Fisher & Barrón, 2021). Se ha investigado el uso de escoria como base granular en terraplenes o relleno, en cunetas y bahías con pavimento asfáltico (Chen et al., 2017; Li & Dai, 2018). Se realizó una evaluación del uso potencial de escoria de aceración en mezclas compactadas de arcilla y escoria para mejorar sus propiedades mecánicas e hidráulicas (Francisca & Mozejko, 2022; Mozejko & Francisca, 2020). Si la escoria de aceración se utiliza como agregado en la producción de cemento, mortero y concreto, aumenta la durabilidad y resistencia de estos materiales a largo plazo (Hoque & Hossen, 2019).

Otros usos

Algunos autores realizaron estudios utilizando escorias de hierro y aceración como medio filtrante y demostraron su buen desempeño en tratamiento de aguas residuales, removiendo sólidos suspendidos, fosfatos y amonio (Barca et al., 2018; Kadirova et al., 2015). La Tabla 3 muestra algunos estudios para la remoción de Fósforo usando escorias de aceración.

Tabla 3 Estudios de la remoción de fósforo utilizando escorias férricas y de aceración

| Escoria | Contaminante | % eficiencia | Referencia |

|---|---|---|---|

| Escoria de hierro | Fósforo | > 90 | Zhou et al. (2016) |

| Escoria de acero modif. | Fósforo | > 60 | Park et al. (2017) |

| Escoria de acero modif. | Fósforo | 88 | Claveau-Mallet et al. (2018) Xie et al. (2017) |

| Escoria de aceración | H2S | 94 | |

| Escoria de aceración | Fósforo | 96 | Barca et al. (2018) |

Se desarrolló tecnología que utiliza a la escoria de hierro y acero para producir formulaciones fertilizantes: BFS y BOFS para fertilizantes de silicato, BOFS para fertilizantes con calcio y fosfato y fertilizantes especiales que contienen hierro; en esta forma se provee al suelo con nutrientes y agentes que lo mejoran (Kato et al., 2015; Díaz et al., 2022).

De acuerdo con varios reportes, la escoria de aceración tiene un gran potencial en el secuestro de carbono (Luo & He, 2021; Yadav & Mehra, 2021; Pullin et al., 2019, Pan et al., 2016; Mayes et al., 2018; Gopinath & Merha, 2016). Otros resultados indican características de la escoria como tamaño de partícula, área superficial y velocidad de producción de lixiviados de calcio; estos tienen un efecto significativo en el secuestro de dióxido de carbono (Ghouleh et al., 2017).

Además de hierro, calcio y magnesio, las escorias de aceración contienen metales pesados como cromo, plomo, manganeso y zinc. Se requiere separar de la escoria a estos metales debido a su toxicidad. Además, el alto valor industrial de estos elementos, conduce a un mayor interés en el desarrollo de tecnologías para separar a estos metales de la escoria (Francisca & Glatstein, 2020; Zahar et al., 2015). Se demostró que la eficiencia de la escoria de aceración para remover iones de metales pesados, Pb, Cu y Ca, aumenta directamente con el pH de soluciones acuosas y que el mecanismo principal de remoción es por adsorción química (Yang et al., 2019). Se revisó el uso potencial de escorias de aceración, las tecnologías existentes para ser utilizadas en la remoción de metales pesados y las tendencias en la investigación para optimizar la reutilización de las escorias producidas en los procesos de aceración (Oge et al., 2019, Mamdouh et al., 2019).

Se han investigado películas absortivas de energía solar que contienen nanopartículas de Ni en una matriz dieléctrica de Al2O3 (Bostrom et al., 2003; Hernández et al., 2018). Otros estudios indican que la inserción de nanopartículas de carbón en matrices de NiO, ZnO, SiO2 para ser usados como revestimientos selectivos solares, mejoran sus propiedades ópticas (Katumba et al., 2008). Con base en los resultados mencionados, investigamos un material que contiene SiO2 y Al2O3, como alternativa para producir una formulación absorbente de energía solar y su conversión en energía térmica.

Usos de escoria BOFS en México

En México, la producción anual de acero y escoria de aceración en 2021 alcanzó 17.9 y 2.25 millones de toneladas (60 % de BOFS), respectivamente (CANACERO, 2022). Sin embargo, la utilización de escoria de aceración en nuestro país es de 20 %, muy lejos de los países desarrollados como USA, Japón, Alemania y Francia, en donde su reutilización es cercana al a 100 % (Yi et al., 2012). La composición de la escoria de aceración varía con el tipo de proceso, el grado del acero y método de pretratamiento (Tabla 4).

Tabla 4 Composición de la escoria de aceración de Horno Básico de Oxígeno (BOFS) utilizada en este trabajo y de arco eléctrico (EAFS). (ArcelorMittal México, 2021)

| Óxidos, % | CaO | SiO2 | Al2O3 | Fe2O3 | FeO | MgO | MnO | P2O5 |

|---|---|---|---|---|---|---|---|---|

| BOFS | 36-57 | 9-21 | 0.8-1.7 | - | 13-43 | 3-15 | 4-10 | 1-4 |

| EAFS | 30-50 | 11-20 | 10-18 | 5-6 | 8-22 | 8-13 | 5-10 | 2-5 |

En México se han realizado pocos estudios sobre la utilización de la escoria de aceración. Tapia et al., (1998) compararon el comportamiento físico-químico y la estructura de sustancias convencionales de base calcio, empleadas comúnmente como estabilizadores de suelos y las escorias de aceración del proceso Conox para el tratamiento de tierras de cultivo de la zona Norte del Estado de Michoacán. Este trabajo evidenció que las escorias promueven las propiedades químicas de los suelos, pero en un grado menor que los aditivos comerciales. No obstante, las escorias proporcionan una mayor aportación de elementos micronutrientes, necesarios para el crecimiento de los vegetales. En nuestro país se han investigado las propiedades fisicoquímicas que debe reunir la escoria de aceración de (BOFS) para ser utilizada por la Secretaría de Comunicaciones y Transportes (SCT) en la construcción de caminos (Dinorín, 2008). Con base en el diagrama de fases SiO2-CaO-MgO, se estudiaron muestras de caolín, talco, cuarzo y BOFS. A partir de la composición eutéctica se añadieron 38, 40, 45 y 50 % en peso de escoria BOF. Las muestras se prepararon en forma de barras por prensado en seco y se calentaron a temperaturas de: 1273, 1373, 1423 y 1473 K. Los resultados indicaron que la escoria de BOF puede ser utilizada para reemplazar a los feldespatos en la producción de revestimientos, con durezas de hasta 7 y 1 % de absorción de agua. Estas características cumplen con las especificaciones para aplicaciones, principalmente en exteriores de las normas europeas (Castro, 2013). Se determinaron los valores óptimos de cuatro principales factores que influyen en la eficiencia de remoción de boro con escorias de plantas metalúrgicas de cobre y de hierro para la producción de un efluente con una concentración de boro de 600 mg/L, para riego de cultivos resistentes a las plagas (Gil, 2014).

Metodología experimental

El dispositivo para captación de energía solar y su conversión en energía térmica contiene: Una caja de material metálico o polimérico con una cubierta superior de vidrio transparente para producir el efecto invernadero. Dentro de este arreglo se encuentra la placa absorbedora de energía solar cubriendo unos tubos de cobre, acero inoxidable, aluminio y polipropileno; por el interior de los cuales circula el fluido de trabajo. En los calentadores de agua para uso doméstico o residencial el agua circulante retira el calor útil, el cual se almacena por temosifón, en el termotanque. Se utiliza material aislante térmico como espuma rígida de poliuretano, fibra de vidrio o de escoria. Los sistemas para calentamiento solar de agua requieren que el material absorbente exhiba coeficiente de absortividad alto en el intervalo de longitudes de onda de la radiación solar visible y el infrarrojo cercano (espectro de 0.3 a 2.0 µm) y un coeficiente de emitancia bajo para radiaciones de longitudes de onda mayores (espectro de 2 a 20 µm), para reducir las pérdidas de cargas térmicas por radiación. Aunque la pintura negra tiene absortancia alta de la radiación solar, también tiene emisividad alta en el infrarrojo, lo cual representa una desventaja.

Materiales y equipo

Escoria de aceración BOFS (ArcelorMittal México), limadura y trozos de cobre (1mm x 3mm), mucilago de sábila. Molino de martillos, mezclador eléctrico, registro de temperatura ambiental (Valsala), piranómetro (Kipp & Zonen). Se utilizaron diferentes instrumentos para caracterizar el comportamiento térmico global del sistema de calentamiento de agua incluyendo: Termómetros, medidores de flujo y anemómetro.

El proceso de revestimiento

Se utilizó un mezclador eléctrico para homogeneizar cada formulación del nuevo recubrimiento solar. Se prepararon varias mezclas con diferentes proporciones másicas de escoria de aceración (BOFS), se le añadió la limadura y trozos de cobre y se adicionó mucilago de sábila como material adhesivo. Cada formulación se colocó manualmente en un tubo de cobre (3/4” DI) y se colocó concéntricamente un tubo de policarbonato (1 1/4” DI) como envolvente transparente (solarímetro). Se monitoreó simultáneamente el perfil de la temperatura en el agua interior del solarímetro usado en cada formulación y del solarímetro revestido con la pintura negra comercial, durante ocho semanas. Los resultados preliminares demostraron que, al aumentar la proporción de escoria en la formulación, mejoraba el rendimiento térmico del solarímetro. Se estudiaron los efectos en el desempeño térmico de la concentración másica y el tamaño de partículas BOFS, así como el espesor del revestimiento. La temperatura máxima alcanzada fue de 64°C. Todas las mezclas de revestimientos estudiadas mostraron buena resistencia mecánica en los ciclos de calentamiento y enfriamiento. En la construcción de los sistemas de calentamiento solar de agua, el revestimiento de escoria de aceración y de pintura negra se depositaron a mano, usando una brocha sobre tubos de cobre (de 3/4” DI). Se dejó secar en interiores durante cuatro semanas a ambas placas absorbedoras, protegiéndolas del polvo. Posteriormente, fueron colocadas en una caja conformada en lámina galvanizada y cubiertas con un vidrio de 3 mm de espesor, como envolvente transparente. Se utilizó silicón para los sellos primario y secundario del sistema de calentamiento solar de agua. Se usó fibra de vidrio como aislante térmico en la parte posterior de la caja del colector solar, en las superficies laterales y en el termotanque.

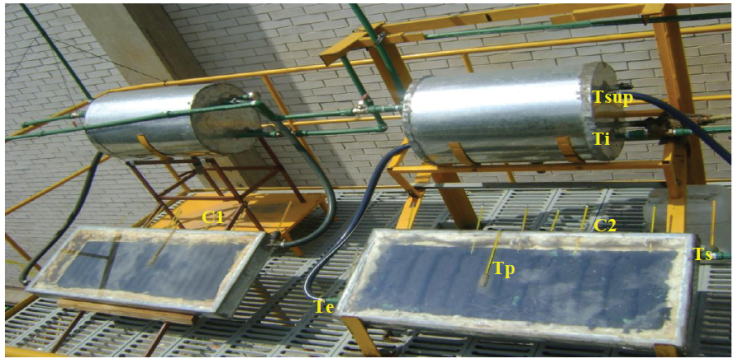

La Figura 2, es una fotografía de los sistemas de calentamiento solar de agua. Cada uno está constituido por un colector solar de placa plana (0.52 m2 de superficie colectora) y un termotanque de 30 litros de capacidad. El depósito de agua caliente se colocó 30 cm arriba de la parte superior del colector solar para aprovechar la convección natural del agua caliente. Los dispositivos experimentales fueron colocados en una plataforma con ubicación de 19°22'59"N, 99°2'14"O. En la Ciudad de México, el valor promedio de la irradiancia global diaria anual es alrededor de 5.2 kWh/m2 (Servicio Meteorológico Nacional (SMN), 2019). Los colectores solares fueron orientados hacia el sur con un ángulo de inclinación de 20 grados respecto a la horizontal. Todas las mediciones de temperatura se realizaron utilizando termómetros de mercurio, con una resolución de décimas de grado. Se registraron simultáneamente los perfiles de temperatura para ambos colectores solares de entrada de agua al colector (Te), salida de agua caliente del colector (Ts), placa absorbedora (Tp), inferior de termotanque (Ti), superior de termotanque (Tsup) y aire ambiental (Ta). Los datos de temperaturas se registraron regularmente de junio de 2018 a marzo de 2019, desde las 12:00 hasta las 16:00, intervalo de tiempo en el que se recibe mayor irradiancia solar (600-800 W/m2). La Tabla 5 muestra las temperaturas promedio medidas durante el mes de diciembre de 2018. La Figura 3 muestra el perfil de temperaturas para el 28 de diciembre de 2018.

Figura 2 Fotografía de los colectores solares utilizados para obtener los perfiles de temperatura: Te, Ts, Tp, Ti y Tsup. C1 con revestimiento de escoria de aceración, C2 con pintura negra comercial

Tabla 5 Registro de temperatura de los colectores solares en un día soleado (diciembre de 2018)

| Pintura negra comercial | Pintura de escoria de aceración | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Tiempo s. | Te K | Ts K | Tp K | Ti K | Tsup K | Ta K | Te K | Ts K | Tp K | Ti K | Tsup K |

| 0 | 295 | 303 | 316 | 297 | 306 | 302 | 304 | 315 | 323 | 306 | 320 |

| 900 | 297 | 308 | 322 | 301 | 308 | 303 | 305 | 316 | 330 | 307 | 320 |

| 1800 | 303 | 313 | 327 | 305 | 312 | 304 | 307 | 317 | 336 | 309 | 321 |

| 2700 | 304 | 313 | 330 | 306 | 313 | 308 | 308 | 318 | 338 | 311 | 323 |

| 3600 | 305 | 314 | 334 | 308 | 314 | 307 | 308 | 320 | 341 | 313 | 323 |

| 4500 | 306 | 316 | 337 | 311 | 316 | 303 | 309 | 321 | 343 | 314 | 324 |

| 5400 | 308 | 317 | 340 | 312 | 316 | 305 | 309 | 322 | 344 | 316 | 325 |

| 7200 | 311 | 319 | 347 | 314 | 319 | 306 | 310 | 323 | 347 | 318 | 325 |

| 9000 | 313 | 323 | 351 | 314 | 322 | 304 | 311 | 323 | 347 | 318 | 324 |

| 10800 | 317 | 324 | 353 | 315 | 323 | 302 | 313 | 323 | 348 | 319 | 326 |

Te= Temperatura de entrada al calentador, Ts= Temperatura de salida del calentador, Tp= Temperatura de la placa absorbedora, Ti=Temperatura inferior del termotanque, Tsup= Temperatura superior del termotanque, Ta= Temperatura ambiente

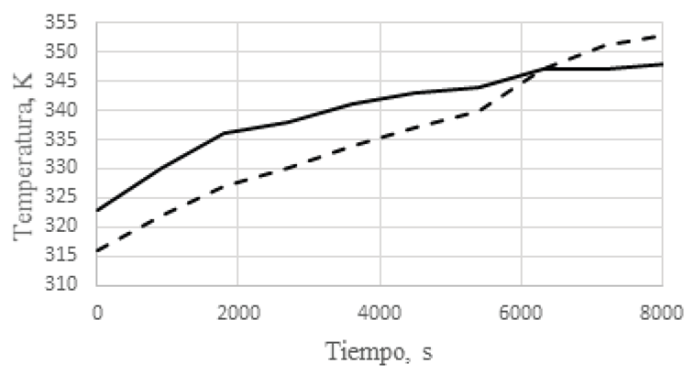

Figura 3 Perfil de temperaturas de la placa absorbedora de energía solar: Pintura negra comercial (línea discontinua), pintura de escoria de aceración (línea continua). (28/12/2018)

Cálculo del factor de eficiencia (Duffie & Beckman, 2006):

Donde:

δ = Espesor de la placa (m)

k placa = Conductividad térmica de la placa absorbedora (W/mK)

U L = Coeficiente global de pérdidas térmicas del colector solar

Calcular el factor geométrico del colector:

Donde:

W = Distancia centro a centro de los tubos

Determinar el factor de eficiencia del colector:

Determinar el factor de remoción de calor del colector:

Donde:

A = Área de la placa

Determinación de la eficiencia térmica global:

Donde:

τα = Es el producto absortancia-emitancia (su valor se encuentra entre 0.8 y 0.9)

G = Es la radiación incidente (W/m2)

Discusión y análisis de resultados

Teniendo en cuenta que el tiempo inicial son las 12:00 horas, se observa en la Figura 3 que el aumento en la temperatura de placa absorbedora es mayor para la pintura a partir de escoria de aceración (de 10°C inicialmente), aunque al final son muy cercanas para ambos sistemas de calentamiento solar de agua. Este desempeño térmico es relevante, puesto que en los sistemas de calentamiento solar el fluido de trabajo retira mayor cantidad de calor útil en 40 % central de este intervalo de tiempo.

La Figura 4 muestra el perfil de temperaturas en el termotanque (Ti y Tsup) para ambos calentadores solares de agua, que operan bajo el principio de termosifón. Como puede observarse, la diferencia en las temperaturas superiores en el termotanque, al inicio son mayores en el sistema de solar de calentamiento que utiliza la nueva formulación absorbente a base de escoria de aceración (BOFS) hasta de 10 °C, al final la diferencia es de 2°C. Esto es muy significativo, puesto que los usuarios utilizan el agua caliente almacenada en el termotanque y disponen de mayor carga térmica con la nueva pintura. Se compararon las velocidades de calentamiento del agua en el termotanque para ambos sistemas, operando a condiciones normales de flujo. La eficiencia térmica global de los sistemas solares que operan a flujos bajos es influenciada fuertemente por la estratificación térmica en el termotanque. Si puede mejorarse la estratificación y ser mantenida, mayor será el rendimiento térmico de nuestro dispositivo de captación de energía solar.

Figura 4 Perfiles de temperatura en el termotanque: Tsup Pintura BOFS (línea

continua), Ti Pintura BOFS (----); Tsup PNC ( ), Ti PNC

(

), Ti PNC

( ).

(28/12/2018)

).

(28/12/2018)

Como se muestra en la Tabla 6 para un día soleado, la eficiencia térmica global de la placa absorbedora cubierta con la nueva formulación a base de escoria de aceración es mayor que la correspondiente para la pintura comercial en los meses seleccionados.

Tabla 6 Eficiencia térmica global, para algunos meses del periodo estudiado (Ec. 5)

| Mes | Pintura a base de escoria, % | Pintura negra comercial, % | Diferencia en eficiencia, % |

|---|---|---|---|

| Junio de 2018 | 28.08 | 25.01 | 3.07 |

| Agosto de 2018 | 21.91 | 18.36 | 3.55 |

| Septiembre de 2018 | 18.02 | 16.6 | 1.42 |

| Noviembre de 2018 | 20.68 | 18.35 | 2.33 |

| Diciembre de 2018 | 20.36 | 18.29 | 2.07 |

| Enero de 2019 | 19.67 | 17.21 | 2.46 |

Conclusiones

La comparación de los datos experimentales de los perfiles de temperatura de placa absorbedora, temperatura inferior y temperatura superior en el termotanque, demostraron que la nueva pintura a base de escoria de aceración BOFS, tiene mayor eficiencia térmica total que la pintura negra comercial de referencia.

Los resultados sugieren que, utilizando el nuevo revestimiento para colectar irradiancia solar y convertirla en energía térmica, es posible construir sistemas de calentamiento solar de agua con cubierta de vidrio transparente, con una eficiencia térmica global entre 20-30 % y temperaturas en el termotanque entre 45-65°C. Temperaturas similares a las que garantizan los dispositivos comerciales de placa plana para calentamiento solar de agua, pero a un precio menor.

nueva página del texto (beta)

nueva página del texto (beta)