Introducción

Uno de los desafíos más grandes para las empresas es mantener satisfechos a sus clientes sin importar su necesidad, ofrecer ese valor añadido representa una ventaja competitiva de la firma. La dinámica en el crecimiento de sus operaciones y alcances regularmente opacan los problemas que impiden o limitan mejorar un servicio u operar de manera eficiente algún proceso; la adaptación de la empresa a estos cambios puede determinar su supervivencia en el mercado.

Es común que el inventario represente el mayor activo en las firmas, es decir, la eficiencia en su control y gestión son un punto clave para el desempeño y estabilidad de una empresa. Controlar permite abastecer de manera oportuna la demanda de los clientes en tiempo y forma; mientras que gestionar, asigna y distribuye los productos en áreas cercanas y de fácil acceso, las cuales habiliten un mejor flujo de materiales dentro de almacén y faciliten el monitoreo físico. El exceso de producto incrementa los costos de almacenamiento, mientras que su agotamiento, ocasiona una baja en las ventas, por lo que sin importar el caso, estos afectan de manera negativa al negocio (Sooksai, 2019).

Este proyecto tiene lugar en una empresa comercializadora de productos para riego, involucrando el área de almacén y departamento de ventas. La presencia de problemas de organización, control y seguimiento en almacén, resultan en tiempos elevados de servicio al cliente, agotamiento, sobre inventario, pérdida de productos y registros conflictivos.

El principal objetivo es desarrollar y aplicar una metodología para el control de inventario que permita mejorar el flujo de materiales en almacén, obtener registros precisos y confiables, monitorear de forma activa las existencias y controlar niveles de inventario mediante un sistema de clasificacion, reorganizacion de inventario, controles internos y un sistema computarizado de control. El siguiente articulo está conformado por seis secciones, iniciando con un marco teórico, donde se expone una visión general y especifica del tema a tratar, el entorno del problema, la metodología a utilizar, la argumentación de la propuesta de solución que sustenta el desarrollo de la metodología en esta investigación, los resultados de la implementación de la metodología y las conclusiones.

Marco teorico

Siguiendo el concepto de inventario por Hasanov (2018), este es un recurso que se mantiene en almacén en espera a ser utilizado. Permite a la empresa apoyar el servicio al cliente, logística y actividades de manufactura en situaciones donde comprar y fabricar no logra satisfacer la demanda, anticipar las fluctuaciones de demanda para incrementar el desempeño de la empresa sin depender de los proveedores y reducir el costo por unidad mediante descuentos generados por adquirir grandes volúmenes (Fithri et al., 2019). Algunas de las razones para obtener y mantener inventario son la protección de precio, comprar cantidades de artículos en tiempos apropiados para evitar el impacto de inflación y fluctuaciones, un suministro de inventario en mano para protección ante problemas con proveedores o escasez de materiales y descuentos por compra o envío (Muller, 2019).

La gestión de inventarios es un conjunto de elementos, que suponen una interrelación entre lograr costos mínimos y satisfacer las necesidades y expectativas de los clientes. Entre estos elementos se encuentran la determinación de políticas de inventario, clasificación de los productos en inventario, análisis de proveedores y actividades de gestión de almacenamiento (Veloz & Parada, 2017).

El almacén es una parte clave en la cadena de suministro de una empresa, su función es almacenar, gestionar productos (Sooksai, 2019) y asegura que las entidades posean los productos suficientes para responder los requerimientos del cliente (Ross, 2015). Es un medio para proveer protección, reparación, inspección, servicios, pruebas y resguardo de productos (Shah & Khanzode, 2017).

La gestión de almacén apoya al recibimiento, distribución y envió de manera eficiente para disminuir tiempos de operación y asignar zonas de almacenamiento optimo (Sooksai, 2019), incrementa ganancias disminuyendo el costo de servicios mediante una administración eficiente de almacenamiento e incremento de flujo de productos por la implementación de actividades de gestión y control (Li et al., 2016).

Asignar productos al lugar indicado mejora el desempeño en la preparación de pedidos, búsqueda y almacenamiento de productos (Nitkratoke & Aengchuan, 2019), es un proceso fundamental para mejorar el desempeño del control de inventarios (Li et al., 2016) y es necesario que los empleados posean el conocimiento acerca de estas ubicaciones para lograr la disminución de tiempos de operación (Sooksai, 2019). Una eficiente asignación de espacios de almacenamiento permite mejorar el desempeño del control de inventarios (Li et al., 2016). Al contrario, una ineficiente gestión sobre el almacén e inventario puede ocasionar problemas en la comparación de registros de productos físicos y del sistema, terminando en agotamiento, inventario debajo del mínimo o exceso de inventario al trabajar con información errónea (Sooksai, 2019).

La mayoría de las pequeñas y medianas empresas (PyMEs) gestionan sus inventarios de manera empírica, ya sea por su situación económica, falta de conocimiento, tiempo o importancia (Enríquez & Rodríguez, 2020). Incluso puede gestionarse el inventario de manera manual en pequeñas empresas, pero esto puede resultar casi imposible cuando la empresa comienza a crecer y aumenta sus alcances productivos y comerciales, creando escenarios donde existen miles de productos a gestionar (Yung et al., 2021). Dada la gran cantidad de materiales, repuestos o productos que una empresa tiene que gestionar, es demasiado costoso y poco práctico establecer monitoreos y control de forma individual (Castro et al., 2011).

Para lograr una eficiente gestión sobre el inventario es necesaria una clasificación, una forma de organizar los productos de acuerdo con criterios selectos, dependiendo del caso, que habiliten una sencilla administración, planeación y control sobre grandes cantidades de material (Jamshidi & Jain, 2016). Una clasificación de inventario no trata por igual a todos los productos, sino que aplica un análisis en correspondencia a cada producto, permitiendo concentrar la atención en artículos clave para la empresa (Amparo et al., 2011). Gestionar recursos clave encamina hacia el control de la situación, desviando los esfuerzos a los artículos más importantes (Gadekar & Gadekar, 2016).

Existen métodos para facilitar la organización y gestión de productos en almacén, uno de ellos es el análisis ABC, un sistema de clasificación sencillo y utilizado en la mayoría de las empresas que consiste en categorizar los artículos en tres grupos de acuerdo con un criterio de valor de bienes (Enríquez & Rodríguez, 2020) utilizando la ley de Pareto, la cual propone que no todos los bienes en inventario deben ser controlados de la misma manera (Acosta, 2019).

El análisis ABC involucra clasificar el inventario basado en niveles de prioridad e implementar operaciones de administración para cada nivel creado; la categoría A representa los artículos que requieren una fácil y rápida movilización, mientras que los productos en la categoría C son puestos en zonas más alejadas por su poca rotación (Hanafi et al., 2019). Permite conocer el desplazamiento de productos de acuerdo con su rotación, con la finalidad de posicionar los materiales de más alto impacto en zonas de rápida visualización e importancia y así, habilitar un fácil monitoreo y control sobre el inventario (Acosta, 2019). Los grupos o familias de productos creados por este sistema de clasificación deben ser monitoreados y controlados con el objetivo de conocer sus existencias, ubicaciones y estado, información esencial para lograr almacenamientos eficientes, planes factibles, abastecimiento oportuno y distribuciones efectivas (Castro et al., 2011).

El control de inventario se define como el suministro de productos y servicios a un lugar en cantidad y calidad correcta, es el proceso de monitorear el flujo de productos mientras se asegura la satisfacción del cliente (Ndlala et al., 2017). Se encarga de mantener seguro, accesible, funcional y disponible el inventario cuando se requiera (Gadekar & Gadekar, 2016). Determina la efectividad y eficiencia de los procesos de almacén minimizando las demoras y agotamientos (Fithri et al., 2019).

Para lograr un control sobre el inventario es necesario proveer de un espacio adecuado para la manipulación del producto, esto incluye una clasificación del inventario, delimitación de espacios, rutas para empleados y transporte, así como algún tipo de identificación para los productos (Hedges & Fletcher, 2019). La implementación y mantenimiento de una metodología de clasificación no solo mejorará el flujo de productos, mostrará los artículos de mayor importancia que deberán ser prioridad para la empresa en todo momento (Acosta, 2019). Para gestionar eficientemente un almacén, es necesario conocer su contenido y la ubicación de cada artículo almacenado. Existen diversas formas de apoyar la localización de productos y uno de ellos son las etiquetas físicas que ofrezcan algún tipo de referencias para su identificación (Hedges & Fletcher, 2019).

Es esencial que la información procesada por almacén respecto a recepción y envío de productos, se registre de manera precisa y en tiempo, sin datos precisos como cantidades, claves y ubicación, otras actividades se verán afectadas de manera negativa y podrán ser imposibles de gestionar (Ross, 2015). La inconsistencia en registros pueden crear problemas en otros departamentos dentro de la organización (Karim et al., 2018), esta puede evitarse mediante un software de control de inventario, revisión de las existencias y un control interno de la instalación (Tundura, 2016).

Un sistema de control de inventario se diseña para monitorear el flujo de materiales y mantener niveles de productos en valores específicos (Salam et al., 2016). Desarrolla y gestiona políticas, procedimientos y sistemas que buscan optimizar la inversión de inventario, maximizar la rentabilidad y minimizar riesgos de negocio al gestionar el inventario de manera óptima (Singh et al., 2020). Involucra el estado del inventario, tamaño de orden a pedir, patrones de demanda y características del artículo (Shenoy & Rosas, 2017). Asegura un suministro continuo de cantidad y calidad de inventarios, previniendo inversiones innecesarias (Biswas et al., 2017).

Cada empresa usa un sistema de control y técnicas únicas que vayan acorde a sus políticas, operaciones, financiamiento, cultura y situación; puede ser desde un simple conteo o inspección, hasta un complejo software. El tamaño de la empresa, costos de inventario, demanda, políticas, capital humano y flujo de información, juegan un rol esencial en la selección de técnicas y procesos apropiados (Hasanov, 2018).

Los sistemas manuales de inventario se caracterizan por tener altos tiempos de servicio, problemas de comunicación y flujo de información. Existen negocios que continúan dependiendo de medios manuales para el monitoreo de inventario, pero es imposible para empresas con grandes flujos de material, convirtiendo a los sistemas computarizados de control en componentes clave para estrategias de negocio, incremento de productividad y competencia para las empresas (Gautam & Kumar, 2020).

Los sistemas computarizados para la gestión y control de inventario son precisos, confiables, rápidos, eficientes y de fácil uso, eliminan la redundancia e irrelevancia en los registros, por lo que muchas organizaciones optan por implementar estos sistemas computarizados de inventario para facilitar los procesos de almacén y aumentar su eficiencia (Tundura, 2016). Son diseñados con el fin de mantener un orden y mantener precisos los registros de inventario para proteger a la empresa de interrupciones por malos pronósticos, agotamiento y en caso de ser productos perecederos, pérdida por caducidad (Ndlala et al., 2017).

La tecnología es una herramienta que permite un eficiente control sobre el inventario y alcanzar un mejor desempeño en costos, satisfacción del cliente y en diversas actividades de almacenamiento (Hedges & Fletcher, 2019). Una de estas herramientas es el código de barras, un lenguaje internacional utilizado en la mayoría de los mercados que ayuda a integrar las operaciones de compra, venta y almacenamiento en un sistema automatizado (Sun, 2009), agiliza la identificación y monitoreo de productos (Hedges & Fletcher, 2019), mejora la eficiencia de la logística de operaciones dentro y fuera de almacén, reduce costos de gestión, minimiza errores de registro y permite un control sobre el inventario al tener mayor precisión y confiabilidad sobre su estado (Sun, 2009). Este sistema es popular por su rapidez, precisión, facilidad, conveniencia y aceptación a nivel internacional (Sangsane & Vanichchinchai, 2021), permite la automatización de procesos y no requiere de una implementación costosa ni compleja (Hedges & Fletcher, 2019).

Problemática

El proyecto tiene lugar en una empresa comercializadora de productos para riego en la zona noroeste del estado de Sonora. Provee servicio de venta, instalación, mantenimiento y diseño de productos y sistemas para riego. Opera con más de mil tipos de productos con un promedio de 40 pedidos al día, que en ocasiones logran ser más de 500 artículos por pedido. Debido al crecimiento acelerado de la actividad agrícola en la región, provocó que dicho almacén creciera físicamente debido a la propia necesidad, sin adecuar sus procesos y controles, causando conflictos entre departamentos por la inexactitud en registros y disponibilidad de productos.

Las propuestas e implementaciones de nuevos sistemas y procedimientos para el control de inventario no tuvieron un seguimiento, lo que resultó en una organización aleatoria de materiales, un repositorio digital desactualizado y controles internos obsoletos, ocasionando un aumento en el tiempo de localización de artículo, grandes tiempos de preparación de pedidos y búsquedas sin éxito; estos elementos en conjunto provocaron la disminución en la satisfacción del cliente y pérdida de interés.

Debido al gran volumen de artículos manejados, alta demanda y falta de control, no se permitió un seguimiento del flujo de productos (entradas, salidas y disponibilidad) en almacén, ocasionando que el inventario no respondiera a las necesidades del cliente por contar con bajos niveles de productos en temporadas de alta demanda y altos niveles de producto en temporadas de baja demanda; el escaso monitoreo condujo al reabastecimiento después del agotamiento y en situaciones innecesarias.

Metodología

Durante este análisis se encontraron múltiples técnicas, modelos, herramientas y metodologías, que pueden ajustarse a la temática y objetivos de este proyecto; el principal corresponde a Gonzáles (2020) y su metodología para la gestión de inventario utilizando una clasificación ABCD como sustento para la toma de decisiones, reorganización de almacén y políticas de inventario para revisión y monitoreo.

El inventario necesita clasificarse para incrementar la eficiencia de su gestión y facilidad de monitoreo (Aktepe et al., 2018), para esto se seleccionó un sistema de clasificación sencillo y utilizado en la mayoría de las empresas, el ABC (Enríquez & Rodríguez, 2020) para facilitar su implementación en un empresa con nula o poca experiencia con el tema. Esta clasificación no solo permite mejorar la organización en almacén (Li et al., 2016), puede ser utilizado en conjunto con operaciones de almacenamiento para determinar un control basado en clases (Li et al., 2019), sin embargo, pocos estudios relacionan este análisis con la optimización de espacios de almacenamiento (Yung et al., 2021), por este motivo se utilizó el trabajo de Li et al. (2016) como principal fuente para la reorganización de inventario, ya que toma las ventajas de la clasificación ABC para asignar espacios de almacenamiento basándose en la importancia de los grupos.

El control de inventario necesita de una clasificación (Zhang et al., 2019), una vez logrado este requisito es necesario establecer un control interno en las instalaciones para evitar una mala gestión de procesos e inventario (Tundura, 2016), estos pueden ser políticas, procedimientos o sistemas (Singh et al., 2020) que proporcionen a la empresa con una seguridad razonable para sosterner y mejorar su desempeño en operaciones.

Existen diversos estudios que muestran ejemplos de controles internos que pueden ser implementados en una empresa, estos incluyen codigo de barra, sistema de etiquetado, radio frecuecia y conteo cíclico (Karim et al., 2018). Sangsane y Vanichchinchai (2020) utilizan un sistema de etiquetado apoyado con tecnología de código de barra para controlar de manera visual el inventario y lograr una mejora en la eficiencia de las actividades de almacenamiento. El principal elemento para lograr un control digital de inventario, son los sistemas computarizados diseñados que permiten un monitoreo constante del flujo de materiales (Ndlala et al., 2017). Cada empresa opera con técnicas, procesos y sistemas únicos, por lo que la elección de un sistema computarizado dependerá de las necesidades y limitantes de la empresa.

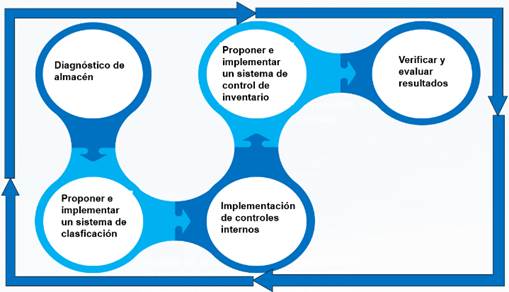

En la Figura 1 se presenta una representación gráfica sobre la metodología dividida por fases, diseñada con el fin de dar solución a la problemática planteada, proveer las herramientas necesarias para facilitar el seguimiento del proyecto y su adaptación a otros casos de estudio.

La fase de diagnóstico consiste en dos etapas, la primera es la creación de un modelo del proceso de realización de pedido que permita plasmar las actividades clave de almacenamiento, identificar áreas de mejora, secuencia de actividades, relación entre departamentos, así como la cadena de consecuencias de una mala ejecución; y la segunda etapa es la obtención de datos, recolectar, depurar y preparar datos que serán utilizados durante esta investigación.

Proponer e implementar un sistema de clasificación de inventario con el objetivo de facilitar el flujo de productos y agilizar la preparación de pedidos dentro de almacén mediante una reorganización de espacios de almacenamiento basado en la importancia por clases.

Implementación de controles internos como lo son un sistema de revisión, gestión visual y tecnología de código de barra, que apoyen y enlacen el control físico y digital de almacén para habilitar un monitoreo de entradas, salidas y existencias.

Proponer e implementar un software de control de inventario que permita monitorear el flujo de productos en almacén y mantener niveles adecuados de inventario al llevar un registro confiable de las existencias. Finalizando con una verificación y evaluación de los resultados de la implementación de la metodología.

Implementación

La creación de un modelo de proceso no solo consiste en recolectar información y plasmarla en un diagrama, es necesario determinar el flujo de actividades identificando relaciones, personal y departamentos involucrados, descripción de actividades y posibles resultados; de esta manera se obtiene una comprensión total del proceso, permitiendo identificar áreas de oportunidad y cuellos de botella. La información necesaria para la creación de este modelo se recopiló principalmente de diálogos con los empleados, observación y ejecución directa del proceso.

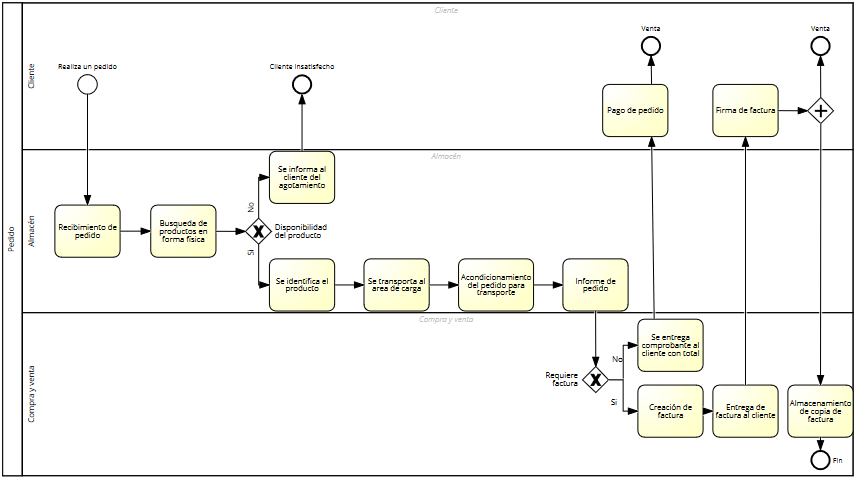

La Figura 2 muestra el modelo resultado de la recopilación de información y construido con la herramienta Signavio.

Observando este modelo surge un área de oportunidad para mejorar la gestión del inventario en almacén; realizar un seguimiento después de informar al cliente el agotamiento de un producto, como un reporte donde se describa el producto agotado y la cantidad requerida por el cliente, de esta manera se tendrá presente la ausencia de este articulo y si es necesario, reconsiderar las cantidades a pedir. Otro problema observable en este modelo, es la dependencia de las actividades al ser secuenciales, es decir, la rapidez y eficiencia con la que se realiza un actividad tendrá un gran impacto en la siguiente, en este caso la búsqueda e identificación de productos requiere de bastante tiempo debido a la poca organización en almacén, además de ocasionar falsos agotamientos, este evento consiste en informar al cliente de la no disponibilidad cuando en realidad si hay existencias, pero no se logró una búsqueda exitosa.

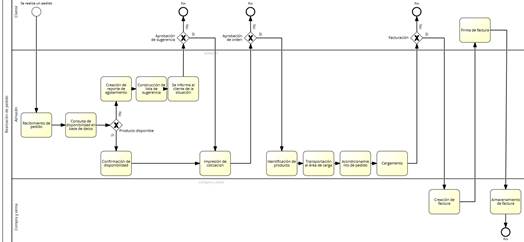

Debido a limitantes físicas del almacén, la necesidad de acondicionar espacios de almacenamiento, altos volúmenes y peso de los productos, se respetaron las zonas de almacenamiento por familia de productos ya designadas por la empresa. El criterio de clasificación seleccionado para este caso fue el de las ventas anuales, de esta manera los productos más vendidos durante el año objetivo (2020) se encontrarán en la clasificación A, ventas moderadas el grupo B, bajas ventas grupo C y nulas ventas grupo D. La reorganización de productos se realiza con el grupo A tomando la ubicación más cercana a la zona de carga y descarga, y terminando con el grupo D en la ubicación más lejana a esta. Siguiendo estas especificaciones se reorganizaron los productos dentro de sus espacios de almacenamiento designados (Figura 3).

El primer paso para la implementación de controles internos es asignar intervalos de tiempo para revisar las existencias como se muestra en la Tabla 1 y así comparar registros una vez implementado el control digital.

Tabla 1 Periodos de revisión por clasificación ABCD

| Familia | Clasificación | Tiempo (semanas) |

|---|---|---|

| Tubos | A | 2 |

| Tubos | B | 4 |

| Tubos | C | 7 |

| Tubos | D | 11 |

| Cintas | A | 2 |

| Cintas | B | 2 |

| Cintas | C | 3 |

| Cintas | D | 5 |

| MyT | A | 2 |

| MyT | B | 2 |

| MyT | C | 7 |

| MyT | D | 11 |

| Extras | A | 2 |

| Extras | B | 2 |

| Extras | C | 7 |

| Extras | D | 11 |

| Uniones | A | 2 |

| Uniones | B | 4 |

| Uniones | C | 7 |

| Uniones | D | 11 |

La decisión de asignar 11 semanas como el mayor intervalo de revisión se tomó por la duración promedio de las temporadas de cultivo (Agenda Técnica Agrícola-Sonora, 2015), de esta manera se verifican las existencias antes y después de cada temporada como medio de preparación ante posibles altas en demanda, asimismo dos semanas como intervalo mínimo es el tiempo ideal para la empresa por los pocos productos dentro de la clasificación A y es el periodo regular en el que se realizan pedidos para reabastecimiento.

La gestión visual trabaja en conjunto con la tecnología de código de barra y clasificación ABCD, para facilitar el proceso de preparación de pedido y monitoreo de entradas, salidas y existencias, colocando una etiqueta identificadora por espacio de almacenamiento asignado. Esta etiqueta contiene una breve descripción del material almacenado, así como su código de barra establecido, tal y como se muestra en la Figura 4.

Por último, se implementó un software de inventario que ofrece registros de entradas y salidas, sistema de facturación, reportes financieros o movimiento de producto por intervalos de tiempo, catálogos, consulta de existencias y precios, verificador de inventario e informe de faltantes y sobrantes; creando el control digital de productos.

Considerando las nuevas herramientas, estrategias y actividades que se han implementado, se vio la necesidad de construir un nuevo modelo del proceso para reemplazar el actual. Este puede observarse en la Figura 5.

La digitalización de datos permitió la integración de nuevas actividades dentro del proceso de realización de pedido para agilizar y mejorar el servicio al cliente, ejemplo de esto son: la consulta digital de disponibilidad, cotizaciones, creación de reportes automatizados y lista de sugerencia. Esta última actividad considera las características del producto requerido que, al no estar disponible, ofrece artículos similares en cuanto a uso y propiedades.

Resultados

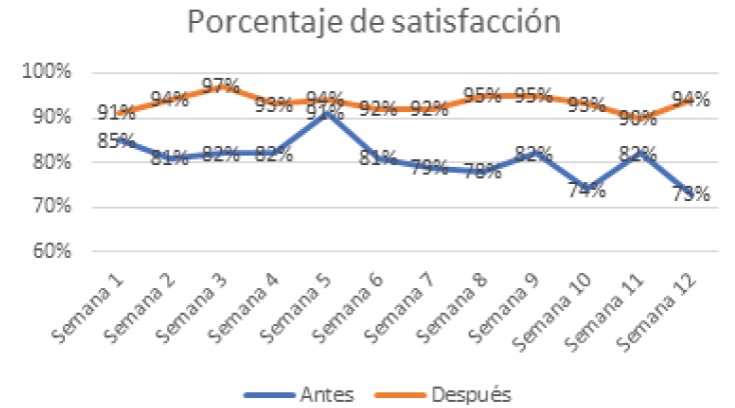

La verificación de resultados toma dos indicadores como medio para la comparación del antes y después, porcentaje de satisfacción y tiempos de preparación de pedido.

El porcentaje de satisfacción toma en cuenta el número de cliente ya sea por día, semana o mes y se registra si encontró lo que buscaba, en caso de pedir un producto que se encuentra dentro del catálogo de la empresa y no esté disponible para la entrega al cliente por agotamiento, retrasos, cantidad correcta o condición, este tendrá un efecto negativo en la puntuación; y en el caso de requerir un producto fuera del catálogo, este no repercutirá en el porcentaje.

En la Figura 6 se expone el resultado de monitorear el porcentaje de satisfacción por 12 semanas antes y después de la implementación del sistema de control de inventario, con un promedio de 81 % previo a la implementación y un 93 % posterior a este; un aumento del 12 % de satisfacción general de los clientes frente a la disponibilidad de producto y agilización del proceso de preparación de pedido.

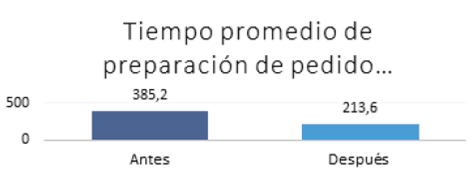

El tiempo de preparación era un obstáculo que impedía mejorar el servicio al cliente principalmente por la relación cliente-personal de almacén, la empresa no cuenta con los empleados suficientes para atender a los clientes en horas pico, resultando en tiempos elevados de espera y un aumento de errores en pedidos y registros por la presión de trabajo. La Figura 7 muestra los tiempos promedios de preparación de pedido antes y después de la implementación del sistema de control de inventario.

Conclusiones

Existen innumerables problemas que una organización puede atender, los cuales beneficiarían de manera general o especifica sus procesos. En la mayoría de los casos, la solución más simple es la que presenta mejores resultados y es más factible para la empresa por los recursos necesarios para su ejecución. Esta investigación utiliza métodos y herramientas comunes y poco complejas para su fácil implementación, recreación y seguimiento, pero principalmente se dirige a empresas con poco conocimiento acerca de estos temas para que puedan crear bases fuertes y seguir mejorando.

La importancia de realizar un diagnóstico, identificar y comprender el entorno de estudio, en este caso el almacén, permite atacar la problemática desde distintos enfoques dependiendo de la interpretación del caso, limitantes de la empresa e investigador y de esta manera enfocar los esfuerzos en puntos clave que realmente permitan un cambio.

La clasificación de inventario logra enfocar recursos a productos objetivos dividiéndolos por clases para facilitar su gestión y control. A diferencia de la versión ABC, la clasificación con categoría D permite controlar a largo plazo el catálogo de artículos ofreciendo los más demandados y removiendo los obsoletos, evitando gastos innecesarios y acumulación en almacén. Utilizando etiquetas identificadoras como apoyo visual, habilita un seguimiento de la clasificación por clases al establecer espacios de almacenamiento específicos para evitar la desorganización.

Automatizar procesos utilizando nuevas tecnologías es algo relativamente común que muchas empresas tienen como objetivo conforme a su crecimiento, el problema es la implementación y el seguimiento, actualizar las actividades y procesos según se requiera para facilitar su enlace a un medio digital, acondicionar áreas de trabajo, ofrecer capacitación sobre las nuevas herramientas y mostrar los beneficios que se pueden obtener y así captar la atención de los empleados y empresa en general para lograr una exitosa integración al actual modelo empresarial que habilite un seguimiento a futuro. El desempeño y eficiencia de las herramientas depende del operador y el trabajo a realizar, en este caso existen miles de softwares de inventario y no existe una elección correcta, se debe elegir el que se ajuste más a las necesidades y limitantes presentes.

El sistema de control de inventario es una serie de elementos que por sí mismo logran un cierto nivel de control sobre el almacén y su contenido, pero en conjunto alcanza una mejoría de alto nivel en todas sus actividades incrementado la eficiencia de procesos, disponibilidad de artículos, aumento de la satisfacción del cliente y una automatización que disminuye el riesgo del error humano en tareas manuales.

Retos y obstáculos

El principal obstáculo no es planear o ejecutar una solución, es convencer a las empresas, mostrar que existe la posibilidad de mejorar y que no solo favorece al factor económico, también la calidad de vida laboral. No intentar cambiar la cultura organizacional, políticas o ideologías en un instante, se necesita adaptarse al ambiente laboral y conocer el problema de forma directa y en su estado natural. Soluciones hay muchas, lo difícil es elegir.

Uno de los retos más grandes en empresas comercializadoras de este tipo es asignar espacios de almacenamiento para una gran variedad de productos. Realizar una redistribución de almacén requiere de tiempo, recursos y paro laboral que no cualquiera puede darse el lujo de ofrecer. Primero debe optimizarse lo que se tiene antes de contemplar un cambio mayor, en este caso, organizar los espacios ya asignados para que las actividades de traslado y búsqueda requieran menos esfuerzo. Un factor importante para mantener el orden es la aceptación de los empleados, asegurarse que continúen con una buena organización siguiendo los procedimientos estipulados, esto se logra mostrando los beneficios que pueden obtenerse y los que se consiguieron.

nueva página del texto (beta)

nueva página del texto (beta)