Introducción

Durante la generación de energía en forma de calor en un reactor nuclear, toma lugar el proceso de transferencia de calor por conducción, mientras que la convección de calor se lleva a cabo particularmente en el proceso de enfriamiento del núcleo del reactor (Lamarsh & Baratta, 2001). En los últimos años, la industria nuclear ha tenido un claro interés en la transferencia de calor que se produce en los elementos combustibles que componen al núcleo de los reactores nucleares, por este motivo, el presente trabajo se centró solamente en la conducción de calor en un elemento combustible para realizar la comparación y validación con datos físicos del reactor disponibles en las bitácoras de operación. La variable más importante es la temperatura, en la cual se encuentra el combustible nuclear durante la operación del reactor. Si el límite de dicha temperatura rebasa los estándares establecidos para la operación del reactor, se puede originar un daño en el encamisado del elemento combustible, mostrando una fractura o alcanzando el punto de fusión del material del encamisado (Martinez & Christian, 2013)

Un área crucial de la seguridad durante la operación del reactor es el comportamiento térmico, por lo que se requiere una continua verificación para garantizar el óptimo funcionamiento del reactor (Muñoz, 2011). Los cambios de temperatura a los que están expuestos los elementos combustibles, pueden provocar daños en el encamisado. Por tal motivo es muy importante conocer los parámetros de operación del reactor, los cuales son: potencia de operación, temperatura de los combustibles, posición de las barras de control y la temperatura del agua de la piscina (Tirado, 2017).

Descripción del reactor

Los reactores nucleares tipo TRIGA (Training Research Isotopes General Atomics), son el modelo de reactor más utilizado en el mundo en el ámbito de la investigación. Este tipo de reactores tienen varias aplicaciones, tales como, producción de radioisótopos para la fabricación de radiofármacos, análisis por activación neutrónica, adiestramiento de personal y neutrografías (ININ, 2008), la potencia térmica de estos reactores varía entre 1W y 1MW (IAEA, 2016).

En la Figura 1 se observa la configuración del núcleo del reactor TRIGA MARK III, el cual está conformado típicamente por combustible nuclear compuesto de una mezcla de hidruro de circonio (ZrH), erbio (Er) y el isótopo de uranio (235U) este último representa 30 % de la composición de la mezcla y está enriquecido a 20 % (por esta razón los elementos combustibles son conocidos como LEU (30/20)).

El núcleo del reactor es un arreglo circular de elementos combustibles, barras de control y elementos de grafito. En el núcleo se inician, mantienen y controlan las reacciones de fisión en cadena (ININ, 2008).

En la vista superior del núcleo del reactor mostrada en la Figura 2 se aprecia la distribución de cada espacio y componente que lo conforman. Es fundamental conocer la distribución que se tiene en el núcleo para llevar a cabo el análisis de la transferencia de calor por conducción en un elemento combustible.

El núcleo del reactor contiene 74 elementos combustibles LEU (30/20) encargados de generar las reacciones de fisión, asimismo, se compone de 34 elementos de grafito, los cuales tienen dimensiones similares a las de los elementos combustibles y sirven como reflectores de neutrones. También se cuenta con cuatro barras de control, las cuales permiten el incremento y la disminución de la potencia del reactor durante su operación en estado estacionario (Franco, 1997). Estas barras tienen una región absorbente de carburo de boro (B4C). Las barras de control pasan a través de orificios específicos que se encuentran en el núcleo, los cuales guían su recorrido. Dentro del núcleo del reactor hay seis instalaciones de irradiación, donde se depositan las muestras que se requieren irradiar durante la operación del reactor. El sistema neumático es una instalación donde se colocan muestras que necesitan irradiarse por un tiempo menor de quince minutos. La cámara gamma permite cuantificar la radiación electromagnética que emite el núcleo del reactor. El dedal central es un espacio vacío localizado en el centro del núcleo del reactor y ayuda a identificar la posición de los elementos combustibles.

Descripción del elemento combustible

En el perfil radial del elemento combustible, el calor fluye a través de los materiales que lo componen, tales como: Zr, combustible moderador y acero inoxidable tipo 304, como se aprecia en la Figura 3 donde cada material tiene una función específica. El Zr sirve como moderador de neutrones. El combustible moderador se encarga de producir las reacciones de fisión, a su vez, estas generan todo calor en el elemento combustible. En la parte externa del elemento combustible el material del encamisado es acero inoxidable tipo 304, que contiene los materiales antes mencionados (ININ, 2008).

La distribución de los materiales del elemento combustible LEU (30/20) en su perfil axial, se muestra en la Figura 4, contiene una región activa que tiene 38.1 cm de longitud y está compuesta por tres barras cilíndricas de combustible moderador, cuya longitud y diámetro es de 12.7 cm y 3.6449 cm, respectivamente. En la parte central de la región activa se tiene una perforación que corresponde al proceso de hidruración de la mezcla de 235U, Zr y Er. Al final de la hidruración, se introduce en la perforación una barra de Zr con 38.1 cm de longitud y 6.35 mm de diámetro. El elemento combustible está provisto de dos barras cilíndricas de grafito en ambos extremos y estas actúan como reflectores de neutrones. Estas barras son de 5.8928 cm de largo la superior y de 9.4488 cm el inferior, el diámetro de ambas es de 3.435 cm, entre la región activa y la barra de grafito inferior se tiene un disco de molibdeno (Mo), el cual brinda soporte al elemento combustible cuando este se encuentra a altas temperaturas; sus dimensiones son 0.762 mm de espesor y 3.645 cm de diámetro. El encamisado del combustible es de acero inoxidable tipo 304 y tiene un espesor de 0.508 mm, al cual se le sueldan los tapones extremos (ININ, 2008).

Dinámica de fluidos computacional

Existen herramientas computacionales que son utilizadas para realizar el análisis de sistemas nucleares como: RELAP5, CATHENA y MONTE CARLO (IAEA, 2014). Estas herramientas han permitido simular el comportamiento térmico de estos sistemas y consideran diferentes factores como el flujo de neutrones en el núcleo y los sistemas de seguridad. RELAP5 ha sido validado por el IAEA (Organismo Internacional de Energía Atómica) para su uso en una amplia gama de tipos de reactores, condiciones y accidentes, entre ellos, el análisis termohidráulico para reactores nucleares tipo TRIGA (IAEA, 2014). Debido a la gran importancia que tiene la seguridad en el sector nuclear, es necesario seguir desarrollando y mejorando códigos computacionales que ayuden a realizar análisis termohidráulicos de los reactores nucleares (Tirado, 2017). Por tal motivo, es trascendente validar el método propuesto mediante CFD, ya que los resultados obtenidos serán utilizados para estudios y predicciones posteriores que puedan ser desarrollados en esta u otra instalación nuclear.

CFD es una técnica que se desarrolla en el área de termofluidos, la cual permite predecir el comportamiento de algún fluido, la transferencia de masa, reacciones químicas, transferencia de calor, análisis estructural y análisis acústico (Vicente, 2016). Esta técnica permite obtener una solución numérica a problemas para los cuales, debido a su gran complejidad, sería prácticamente imposible obtener una solución analítica. Una ventaja de utilizar CFD es que se puede evitar la necesidad de tener sistemas especializados o sensores para predecir y medir la temperatura, presión, densidad u otras propiedades que se requieran analizar en un determinado sistema. Además, otra de sus virtudes es que permite variar las condiciones iniciales en un amplio intervalo, esto en algunas ocasiones resulta complicado dentro de un laboratorio y puede resultar ineficiente en cuestiones económicas y de seguridad (Ramírez, 2007).

CFD es una herramienta de gran relevancia para el diseño y análisis de sistemas, ya que proporciona una predicción de forma cualitativa y cuantitativa de algún flujo a partir de la solución de ecuaciones diferenciales parciales (ecuaciones gobernantes) utilizando métodos numéricos y herramientas computacionales.

Ecuaciones gobernantes

Las ecuaciones que se establecen para realizar el análisis de la transferencia de calor por conducción utilizando CFD son las siguientes: Primero, en la Figura 5 se muestra el volumen de control diferencial que permite obtener la ecuación que resuelve CFD para la conducción de calor en estado estacionario.

El volumen y la masa del volumen de control diferencial mostrado en la Figura 5, se definen como:

Donde:

Por conservación de la energía, a partir de la primera ley de la termodinámica se plantea el siguiente balance de energía:

Donde:

|

= tasa neta de transferencia de calor al volumen de control diferencial (W) |

|

tasa de energía dentro del volumen de control diferencial debido a la generación de energía interna (W) |

|

energía interna (J/kg) |

|

diferencial de tiempo (s) |

La tasa neta de transferencia de calor al volumen de control, se puede definir en términos de la tasa de calor en la entrada y la salida del volumen de control diferencial, obteniendo

Donde:

|

= calor que entra al volumen de control diferencial en la dirección de x, y y z (W) |

|

calor que sale del volumen de control diferencial en la dirección de x, y y z (W) |

La tasa de generación de energía interna puede ser calculada a partir de:

Donde:

Empleando la ley de Fourier de la transferencia de calor:

Donde:

La ecuación (5) también se puede fijar en dirección de y y z. A partir de las ecuaciones anteriores, y haciendo uso de la serie de Taylor, se puede definir la ecuación general de calor para el volumen de control diferencial presentado en la Figura 5, de donde se obtiene la ecuación que resuelve las simulaciones en CFD para el proceso de la conducción de calor en estado estacionario.

Todos los términos de la ecuación (6) tienen unidades de (W/m^3), esta ecuación expresa que la tasa neta de calor producida por volumen diferencial, más la tasa de energía generada internamente por el volumen, es igual a cero (Hahn & Necati, 2012).

Es importante mencionar la relación que existe entre la potencia térmica que genera cada elemento combustible que conforma al núcleo del reactor. La potencia térmica generada por la conducción de calor es directamente proporcional al flujo de neutrones respecto a la longitud axial del núcleo (De Lima, 2009).

Criterios para la simulación en CFD

El objetivo de este trabajo fue obtener los perfiles térmicos y de la conducción de calor de un elemento combustible del reactor nuclear TRIGA MARK III proponiendo una metodología para la simulación numérica mediante CFD. El modelo considera:

1. El reactor puede operar rutinariamente en estado estacionario a niveles de potencia térmica desde 1W hasta 1MW.

2. Los factores físicos y térmicos que afectan a la distribución de temperatura en el elemento combustible para diferentes condiciones de operación del reactor de 500, 800 KW y 1 MW de potencia térmica.

3. Las barras de control no han sido insertadas dentro del núcleo del reactor.

La validación del método establecido empleó la comparación de los resultados obtenidos en la simulación del perfil radial de temperatura mediante CFD con los datos reportados en el informe de seguridad del reactor, estos últimos se obtuvieron mediante simulaciones realizadas con RELAP5 para analizar el flujo de temperatura radial desde el combustible moderador hacia el encamisado (ININ, 2008). Las consideraciones antes mencionadas permitieron obtener el análisis de la distribución axial del calor conducido en el elemento combustible, donde se observan las regiones con valores mayores y menores de la transferencia de calor por conducción en el combustible.

Desarrollo

Método

En la actualidad no se han desarrollado investigaciones para analizar el comportamiento térmico y la distribución de calor en un elemento combustible del reactor nuclear TRIGA MARK III utilizando CFD como herramienta de apoyo. Por tal motivo se estableció una metodología de análisis para este procedimiento con la finalidad de validar los resultados simulados con CFD. En la Figura 6 se detalla la metodología utilizada para el desarrollo de este trabajo.

Modelo tridimensional del perfil radial y axial

Con base en las características del elemento combustible, se realizó el modelo tridimensional correspondiente al perfil radial y axial. Para el perfil radial, la longitud axial no tiene mayor influencia, por ello, se consideró un tramo de 5 cm de longitud de la parte central del elemento combustible. El modelo tridimensional del perfil axial tuvo algunas simplificaciones para mejorar los resultados en las simulaciones y disminuir el costo computacional, por esta razón se consideró la región activa del elemento combustible, la barra de Zr, los cilindros de grafito superior e inferior y el disco de Mo.

Conductividad térmica de los materiales

Para que el software CFD resuelva de manera adecuada las simulaciones del comportamiento térmico y de la transferencia de calor por conducción es necesario considerar la conductividad térmica de los materiales que componen al elemento combustible. La conductividad térmica está definida como la capacidad que posee un material para conducir calor a través de él (Incropera & De Witt, 1999). En la Figura 7 se muestra el comportamiento de la conductividad térmica respecto a la temperatura en la que se encuentra el combustible moderador.

Para el combustible moderador su conductividad térmica está definida en función de la temperatura, con base en IAEA (1997). A partir de los análisis realizados para la conductividad térmica del combustible moderador, su valor se determina a partir de la siguiente función:

Donde T es la temperatura en °C (IAEA, 1997).

Para el Zr, Mo y grafito, su valor de conductividad térmica se determinó constante debido a que este no presenta grandes cambios en relación con la temperatura del material, además las dimensiones de estos materiales no representan una región considerable del elemento combustible. Para el acero inoxidable tipo 304 su conductividad térmica se determinó constante, debido a que su espesor es muy delgado, por lo que no existe un gran cambio en el valor de su conductividad térmica.

En la Tabla 1 se muestran los valores de la conductividad térmica de los materiales que intervienen en el análisis térmico del elemento combustible del reactor nuclear TRIGA MARK III.

Condiciones iniciales y de frontera

En CFD las condiciones de frontera son los límites de los modelos físicos y a ellas se les asignan valores iniciales para resolver las ecuaciones diferenciales que los determinan (Aponte, 2014). Las condiciones de frontera se especificaron en cada cara y volumen del dominio computacional correspondiente para el análisis del fenómeno de la transferencia de calor por conducción, proceso que se lleva a cabo durante la generación de energía térmica a partir de las reacciones de fisión (El-Wakil, 1981). También se especificaron los materiales que conforman a cada modelo, considerando los valores de conductividad térmica presentados en la Tabla 1. Las condiciones de frontera utilizadas en la simulación mediante CFD se presentan en la Tabla 2.

Tabla 2 Condiciones iniciales y de frontera (ININ, 2008)

| Potencia térmica del reactor (MW) | Temperatura del combustible (°C) (Condición inicial) | Temperatura del encamisado (°C) (Condición de frontera) |

| 0.5 | 412 | 133 |

| 0.8 | 480 | 142 |

| 1 | 512 | 151 |

Es importante mencionar que el proceso analizado en este trabajo fue la conducción de calor a partir de la generación de energía. Puesto que el objetivo de este trabajo fue validar el método empleado mediante CFD y su comparación con los resultados obtenidos con RELAP5, las condiciones iniciales y de frontera que se emplearon fueron los datos reportados en el informe de seguridad del reactor con el propósito de tener las mismas condiciones de operación para los valores de la temperatura del combustible y la del encamisado cuando el reactor está siendo operado. No se consideró el análisis del proceso de convección, ya que no se cuenta con información específica experimental que permita la inclusión de este proceso en el cálculo, siendo un objetivo que se analizará en futuras investigaciones una vez que se tengan datos disponibles. Para el análisis mediante CFD fue necesario considerar el calor que genera el combustible moderador, ya que es la fuente de calor en el elemento combustible. Por lo tanto, el calor generado es 33.69 W/cm^3, valor reportado en el informe de seguridad del reactor (ININ, 2008). En la Figura 8 se muestra cada cara y volumen de las condiciones de frontera.

Discretización espacial del modelo 3D detallado (mallado)

En las simulaciones mediante CFD fue importante garantizar que la solución obtenida en cada simulación fuese independiente de la malla (discretización espacial mediante elementos finitos). El método más común para probar la independencia de esta consiste en incrementar su resolución y repetir la simulación como sea necesario, si los resultados no tienen una diferencia considerable se establece que la malla es adecuada y no tiene inferencia significativa en los resultados (Mott, 2006).

Para poder encontrar el tamaño óptimo de la malla, siguiendo las condiciones citadas anteriormente, se realizaron simulaciones con mallas de distinta densidad y tamaño de elemento. En la Figura 9 se observa el modelo del perfil radial una vez que se realizó el análisis de independencia de malla.

La malla para el perfil radial está compuesta por elementos tetraédricos, piramidales y hexaédricos. La discretización espacial para el modelo del perfil radial está constituida por 3589638 nodos y 2108965 elementos, el tamaño de cada elemento en el dominio computacional es de 0.001cm, lo que garantizó la obtención de resultados más precisos de acuerdo con lo recomendado en la literatura (Sadrehaghighi, 2018).

Para realizar la discretización espacial en el modelo del perfil axial descrita en la Figura 10 se consideró que en los tapones superior e inferior de acero inoxidable tipo 304 la transferencia de calor es despreciable, esto debido a que ambos cilindros de grafito (superior e inferior) conducen solo una pequeña cantidad del calor que se genera por el combustible moderador; por tal motivo, se omitieron para el análisis en el perfil axial. Además, como simplificación se descartó incluir el encamisado del elemento combustible, debido a que se requiere analizar el comportamiento de la conducción de calor en los materiales (combustible moderador, Mo, Zr y grafito) en el perfil axial. El resultado de la discretización espacial para el modelo del perfil axial del elemento combustible estableció un total de 6556988 nodos y 3658729 elementos con tamaño de elemento de 0.0035 cm.

Las simulaciones se realizaron en el módulo Steady State Termal (SST) del software ANSYS, el cual permite introducir las condiciones de frontera necesarias para realizar las simulaciones correspondientes en estado estacionario para los perfiles térmicos y para el proceso de transferencia de calor por conducción en el elemento combustible.

Discusión y análisis de resultados

En la actualidad existen varias investigaciones que analizan la simulación de reactores nucleares tipo TRIGA utilizando RELAP5 como código de apoyo para verificar los estudios termohidráulicos en este tipo de reactores (De Lima, 2009). No obstante, este trabajo es el primero en realizar un análisis mediante CFD de la transferencia de calor por conducción en el elemento combustible del reactor TRIGA MARK III.

Validación del método

El elemento combustible del reactor nuclear TRIGA MARK III tiene una temperatura máxima en el combustible moderador de 512°C, operando el reactor a 1 MW, y una temperatura máxima de 412°C operando el reactor a 0.5 MW (ININ, 2008). En el informe de seguridad del reactor se muestra el perfil radial de temperatura que se genera en el elemento combustible, cuando el reactor está operando a 1 MW de potencia térmica simulado con RELAP5, este perfil se comparó con los resultados obtenidos en la simulación con CFD bajo las mismas condiciones de operación, dando como resultado el perfil que se muestra en la Figura 11.

En la Figura 11 se observa que la temperatura en el centro del elemento combustible se mantiene constante en la barra de Zr a una temperatura de 512°C, esto se debe a que se encuentra cubierta de combustible moderador, y este es el material que genera todo el calor en el elemento combustible, de igual manera se aprecia como la temperatura disminuye en dirección radial, desde el centro del combustible hacia el encamisado.

A partir del análisis de los resultados se puede asegurar que el comportamiento térmico del perfil radial simulado con dinámica de fluidos computacional muestra un buen acuerdo respecto al comportamiento de la temperatura que fue simulado con RELAP5 teniendo una diferencia de 3.36 %. Se puede asumir que la variación presentada en las simulaciones realizadas con CFD y RELAP5 se ve afectada por los valores de la conductividad térmica de los materiales, los cuales pueden presentar cambios respecto al análisis térmico realizado en cada método. Sin embrago, a partir de este resultado se determinó que el análisis de la transferencia de calor por conducción en un elemento combustible del reactor TRIGA MARK III puede ser simulado a partir de CFD, sin tener una diferencia significativa entre los resultados de simulaciones realizadas con un software especializado en análisis termohidráhulico de los reactores nucleares tipo TRIGA.

Perfil radial de temperatura

En la Figura 12 se presenta el perfil radial de temperatura a tres diferentes condiciones de operación que corresponden respectivamente a tres potencias térmicas a las que puede ser operado el reactor TRIGA MARK III, 0.5, 0.8 y 1 MW. Se muestra que a 0.5 MW, la temperatura máxima en el elemento combustible se encuentra en la parte central del mismo, con una temperatura máxima de 412°C teniendo el comportamiento descendiente que muestra el informe de seguridad del reactor (ININ, 2008). A la potencia de 0.8 MW la temperatura tiene el mismo comportamiento, en el centro del combustible la temperatura tiene un valor de 480°C y va disminuyendo respecto a la longitud radial del elemento combustible. Por lo tanto, la transferencia de calor en el elemento combustible se genera de la parte céntrica de este hacia el encamisado.

Perfil axial de la conducción de calor

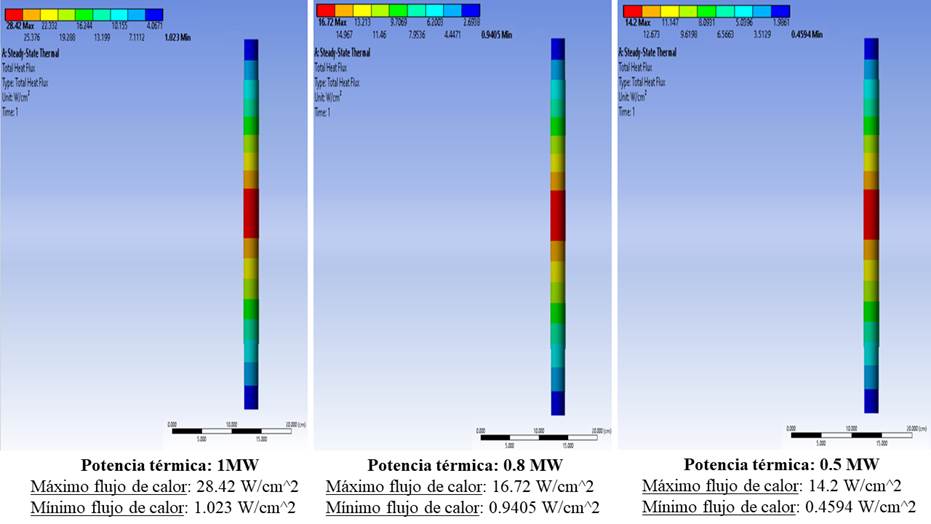

El perfil axial de la conducción de calor en un elemento combustible se muestra en la Figura 13, el cual esta descrito por una función senoidal donde el punto máximo de calor conducido se encuentra en la parte central del elemento combustible. Es importante mencionar que para esta simulación del elemento combustible se omitieron los tapones superior e inferior y el encamisado de acero inoxidable tipo 304 como una simplificación al modelo para disminuir el costo computacional y analizar la transferencia de calor en los materiales que están dentro del encamisado. Asimismo, con base en la literatura, se consideró que, en la superficie externa de los cilindros de grafito superior e inferior, el calor conducido es despreciable.

El máximo valor de calor cuando el reactor está operando a 1 MW es de 28.42 W/cm^2, el cual se encuentra en una longitud del combustible de 26.5 cm. Dicha longitud es donde se ubica la parte central del elemento combustible. El calor conducido disminuye hacia la parte superior e inferior del elemento combustible. Cuando el reactor está operando a 0.8 MW el calor conducido en la parte central del elemento combustible es de 16.72 W/cm^2. En condiciones de operación del reactor a 0.5 MW, el máximo valor de calor disminuye a 14.2 W/cm^2 respecto a las condiciones anteriores. El análisis mencionado previamente muestra la diferencia entre el uso de RELAP5 y un software de CFD, ya que este último permite simular el calor que se conduce a través del elemento combustible, mientras que RELAP5 solo proporciona el perfil radial de temperatura. Por tal motivo, el análisis mediante CFD será fundamental en el desarrollo e implementación de nuevos códigos y softwares computacionales para estudiar el comportamiento de los sistemas nucleares, así como garantizar el óptimo funcionamiento durante la operación de dichos sistemas.

Considerar el escenario de operación del reactor como estado estacionario, permitió simplificar el análisis de este trabajo, ya que realizar dicho análisis en un estado transitorio conlleva a tener un planteamiento más complejo, donde se tendría que considerar el tiempo de operación del reactor, el cual depende de las actividades que se realicen en él.

El calor generado por el combustible moderador está reportado en el informe de seguridad del reactor, con un valor de 33.69 W/cm^3, por lo tanto, comparar este valor con los resultados obtenidos del calor conducido mediante simulaciones realizadas con CFD, permite establecer que los materiales como el grafito, Mo y Zr influyen en la distribución de temperatura, la cual contribuye directamente en la conducción de calor del elemento combustible en el perfil axial.

En la Figura 14 se observa el comportamiento del calor que es conducido en el elemento combustible y la distribución en toda su longitud axial, considerando que las barras de control no están insertadas en el núcleo del reactor, se observa cómo disminuye el calor hacia los extremos del combustible. Este comportamiento es el esperado, ya que el flujo de neutrones es directamente proporcional al flujo de calor en el elemento combustible (De Lima, 2009).

Conclusiones

Este trabajo describe el análisis de un elemento combustible del reactor nuclear TRIGA MARK III realizado con CFD bajo diferentes condiciones de potencia de operación, el cual permitió obtener el perfil térmico radial y la distribución axial del calor generado en el elemento combustible.

Se realizó una simulación para validar el método utilizado comparando los resultados obtenidos mediante CFD con los que se encuentran reportados en el informe de seguridad del reactor simulados con RELAP5. En la comparación de resultados entre ambos métodos se obtuvo una variación de 3.36 %, lo que se considera aceptable tratándose de un análisis numérico y aproximado para ambos casos.

Al obtener los valores del calor conducido se pueden establecer nuevos parámetros de diseño de los componentes dentro de las instalaciones de reactores nucleares como el intercambiador de calor, la bomba difusora, la torre de enfriamiento y la piscina del reactor. Con la simulación mediante CFD se pueden estimar y predecir escenarios futuros en torno a la variación de la temperatura en función del calor generado con el fin de lograr un monitoreo eficiente al mismo tiempo que se realizan las mediciones experimentales correspondientes para un mejor control de los elementos combustibles.

Como se mencionó previamente, la seguridad en el sector nuclear está aunada a su futuro desarrollo, por ello, el análisis realizado en el presente trabajo proporcionará fundamentos que ayuden a la realización de estudios posteriores dentro de las instalaciones de un reactor nuclear tipo TRIGA. La simulación del calor que es conducido en un elemento combustible establece diversos estudios que podrán enfocarse a la realización del análisis termohidráulico de los reactores nucleares de investigación, con la finalidad de mejorar y optimizar los diferentes procesos térmicos que tienen lugar en la piscina de enfriamiento.

Los resultados obtenidos en las simulaciones realizadas demuestran que el análisis de la transferencia de calor por conducción realizado con CFD predice adecuadamente el comportamiento térmico y de calor en un elemento combustible, por lo que es una herramienta fiable que puede ser comparada con softwares especializados en sistemas nucleares como RELAP5. Por ello, el método de CFD podrá ser implementado para analizar, diseñar y mejorar la operación de este tipo de reactores conforme a las condiciones requeridas.

text new page (beta)

text new page (beta)