Introducción

Uno de los aspectos fundamentales en la gestión de una empresa manufacturera enfocada en la mejora continua, es la gestión de sus procesos logísticos y de inventarios, lo que permite dar cumplimiento a los compromisos adquiridos con los clientes y alcanzar altos niveles de competitividad. La gestión eficiente de inventarios se apoya en el proceso de planificación y programación de producción, donde la determinación de los lotes de producción es fundamental.

El problema de dimensionamiento de lotes y programación de producción consiste en obtener un programa de producción que logre satisfacer de forma eficiente la demanda de los clientes, cumpliendo restricciones técnicas y operativas. Las principales decisiones de las que se ocupa son: La determinación de las órdenes de producción generadas como resultado de la determinación de los lotes de producción y las fechas de inicio y término de su procesamiento.

Existe una gran variedad de problemas de loteo dependiendo de las características que se tomen en consideración, como el CLSP (Capacitated Lot Sizing Problem), el cual posee una dificultad NP-hard, además, al incorporar tiempos de preparación o setup tiene una dificultad NP-completa. Debido a ello, este problema ha sido resuelto principalmente por heurísticas o metaheurísticas.

Gómez et al. (2013) presentan un modelo de programación lineal entera, donde encuentran una solución con brecha de 10 % respecto de la solución óptima. Ik et al. (2011) proponen una heurística de dos etapas, mejorando el desempeño de una heurística existente. En la primera etapa se obtiene una solución inicial y se determinan los tamaños de lotes, en la siguiente etapa se mejora la solución encontrada en la etapa anterior. Gupta & Magnusson (2005) formulan una heurística (que los autores llaman ISI), la cual consiste en un primer paso de inicialización donde se obtienen los tamaños de lote, posteriormente se continúa con la etapa de secuenciamiento utilizando una heurística greedy. Ocampo y Salazar (2014) proponen un enfoque de solución mixto, donde se utiliza una heurística para la generación de secuencias de lotes que son evaluadas mediante un modelo de optimización continua no lineal. Almada et al. (2007) presentan una heurística de cinco pasos, la que secuencia lotes de productos sin considerar restricciones de capacidad, luego se aplica un procedimiento que corrige no factibilidades de capacidad. Gonçalves y Sousa (2011) desarrollan una solución híbrida combinando algoritmos genéticos y una formulación de programación lineal. Mirabi (2011) presenta una metaheurística que consta de una primera fase de inicialización para lograr obtener una solución inicial y una segunda fase de mejora de la solución utilizando simulated annealing.

En este trabajo se generaliza un problema de dimensionamiento y programación de lotes de producción en una máquina, considerando múltiples productos y tiempos de preparación, dependientes de la secuencia basada en un problema de fabricación de bolas de molienda para la minería en una empresa chilena (Iribarren, 2011).

Planteamiento del problema

En un sistema constituido por una máquina única que procesa múltiples productos en un horizonte de planificación finito (por ejemplo, un mes) dividido en períodos de tiempo (por ejemplo, semanas). Al realizar un cambio de tipo de producto a procesar se lleva a cabo una preparación o setup de la máquina, cuyo tiempo de preparación depende del tipo de producto que sale y el tipo de producto que entra. Además, cada tipo de producto posee una tasa conocida de proceso en la máquina y la demanda de cada tipo de producto se conoce en cada periodo del horizonte de programación.

Se busca elevar el nivel de servicio al cliente, es decir, maximizar el volumen de productos entregados a tiempo (asimismo minimizar el volumen de productos entregados de manera atrasada). De esta forma, el objetivo del problema es establecer los tamaños de lotes de cada tipo de producto dando origen a las órdenes de producción que deben secuenciarse en la máquina. Debido a factores de eficiencia y restricciones técnicas, existen lotes de producción mínimos por tipo de producto.

A continuación se describen los parámetros y variables de decisión del problema, donde los parámetros representan las características particulares de toda instancia del problema de determinación y programación de lotes, pero a su vez, con diferentes valores de instancia a instancia:

Las variables de decisión se refieren al tiempo de finalización Ck de cada orden de producción k (a través del tiempo de finalización es posible, restando su tiempo de proceso pk y derivando el tiempo de inicio del proceso de toda orden de producción, por lo tanto, de la secuencia de trabajos en la máquina), la producción xit de cada tipo de producto i que se obtiene en cada periodo t, y el balance de inventario Iit para cada producto i al final del periodo t:

La evaluación del programa de producción se realiza mediante la medida de desempeño (función objetivo) definida como Déficit, que consiste en el total de la producción entregada de forma atrasada en los diferentes periodos, y corresponde a la suma del déficit observado para cada tipo de producto i en cada periodo t: Defit. Para su cálculo se realiza el balance de inventario para cada tipo de producto i al final de cada periodo t:

Si Iit < 0 existe un déficit igual a − Iit para el productoi en el periodo t, esto es:

El déficit total de un programa será la suma del déficit resultante para cada tipo de producto en todos los periodos del horizonte de programación:

Para dar contexto al problema se asume, sin pérdida de generalidad, la producción en un horizonte de un mes subdividido en cuatro periodos semanales (T = 4), sin inventario al inicio del horizonte de programación (en caso de que este exista se corrige la demanda restándole este inventario).

Metaheurística MCGA

Para resolver el problema de conformación y programación de lotes se propone una metaheurística híbrida, llamada MCGA (Monte Carlo Genetic Algorithm), la que integra muestreo aleatorio basado en el método Montecarlo con algoritmos genéticos.

Conociendo la demanda total del mes y el tamaño mínimo de lote para cada producto i, se obtiene el número máximo de lotes como la división entera entre la demanda total y el tamaño mínimo de lote:

Para la conformación de lotes se genera, utilizando el método de Montecarlo, el número Mi de lotes para cada tipo de producto i, el que se genera de manera (pseudo) aleatoria en el intervalo discreto [1, nMaxi] asumiendo una distribución uniforme discreta (todos los valores tienen igual probabilidad de ser generados). Si Mi = 1, el único lote conformado es por el total de la demanda del producto i; si Mi > 1 los Mi lotes serán todos del mismo tamaño. Cada lote se transforma en una orden de producción k = 1, … M con M = Σi=1NMi. El tiempo de proceso de la orden k se obtiene multiplicando la tasa de producción correspondiente al tipo de producto de la orden k por la cantidad de producto asociada a la mencionada orden: pk = tasatipo(k) · ok con ok = Σt=1Tdtipo(k),t/Mtipo(k).

Una vez definidos todos los lotes las órdenes de producción resultantes se secuencian mediante un algoritmo genético cuyos individuos (cromosomas) corresponden a una secuencia de las M órdenes de producción.

El algoritmo utiliza el operador genético de cruzamiento OX (Order Cossover), el cual selecciona aleatoriamente dos puntos de corte en la cadena del cromosoma en ambos padres. Los trabajos comprendidos dentro de los dos puntos de corte se transfieren manteniendo las posiciones a la decendencia. Luego, los trabajos restantes de un padre se transfieren a partir de la parte final del cromosoma del respectivo padre manteniendo el orden de los trabajos y excluyendo aquellos trabajos que ya fueron transferidos desde el otro padre a la parte central del hijo (Figura 1).

Como operador genético de mutación se utiliza el operador de intercambio (swap), el cual selecciona aleatoriamente dos posiciones (genes) de un cromosoma, intercambiando los trabajos contenidos en dichas posiciones (Figura 2).

La probabilidad de selección de un individuo se basa en el criterio de aptitud Déficit, a menor valor de Déficit los individuos tendrán mayor probabilidad de ser seleccionados.

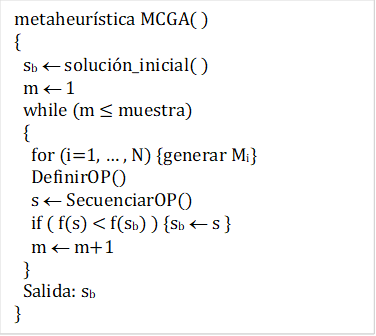

El método Montecarlo para generar el número de lotes por tipo de producto se combina con el algoritmo genético, dando paso al algoritmo MCGA. La Figura 3 muestra la estructura (pseudocódigo) de la metaheurística MCGA diseñada para resolver este problema, ya que refleja la integración entre el muestreo aleatorio y el algoritmo genético. La variable sb almacena la mejor solución conocida, inicialmente almacena una solución generada por el procedimiento solución_inicial(), lo que permite posteriormente inicializar la comparación de las soluciones que se van obteniendo en el proceso iterativo. Se realiza un número total igual a muestra de problemas de programación de una máquina, en cada uno de ellos se genera de forma aleatoria aplicando el método Montecarlo con el número Mi de lotes para cada tipo de producto i, definiendo a continuación las M órdenes de producción del problema a través del procedimiento DefinirOP(). Las M órdenes de producción se secuencian en la máquina mediante el algoritmo genético del procedimiento SecuenciarOP(). La solución s entregada por este procedimiento se compara con sb, la mejor solución conocida hasta el momento. Si s mejora a sb, esta reemplaza a sb. Al finalizar la mejor solución encontrada queda almacenada en la variable sb.

Los parámetros utilizados en la experimentación son los siguientes (para el algoritmo genético se consideraron valores recomendados en problemas de programación de trabajos de la literatura y para el valor de muestra se utiliza un valor observado empíricamente en pruebas preliminares):

Tamaño de muestra Montecarlo muestra = 100

Tamaño población algoritmo genético = 50

Generación aleatoria de la población inicial del algoritmo genético

Número de generaciones del algoritmo genético = 100

Probabilidad de cruzamiento = 0.8

Probabilidad de mutación = 0.1

Número de réplicas del algoritmo genético en cada muestra = 10

Se ilustra el proceso de optimización de la metaheurística MCGA a través de un problema de N = 8 tipos de productos, generado aleatoriamente según lo propuesto por Almada et al. (2007) asumiendo que las unidades de producto y tiempo son genéricas y compatibles, la Tabla 1 resume la información general del problema de ilustración:

Tabla 1: Parámetros problema de ilustración (N = 8)

| Tipo | sij(hora) | dit | dTi | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 0 | 8 | 7 | 8 | 5 | 10 | 6 | 7 | 41 | 56 | 53 | 49 | 199 |

| 2 | 9 | 0 | 8 | 8 | 5 | 5 | 9 | 5 | 58 | 52 | 59 | 40 | 209 |

| 3 | 6 | 6 | 0 | 8 | 6 | 10 | 6 | 7 | 53 | 50 | 53 | 47 | 203 |

| 4 | 8 | 7 | 8 | 0 | 8 | 8 | 10 | 5 | 45 | 47 | 49 | 59 | 200 |

| 5 | 9 | 8 | 10 | 9 | 0 | 7 | 10 | 10 | 55 | 47 | 52 | 48 | 202 |

| 6 | 10 | 6 | 6 | 6 | 8 | 0 | 8 | 10 | 45 | 51 | 52 | 44 | 192 |

| 7 | 10 | 7 | 8 | 9 | 7 | 6 | 0 | 8 | 45 | 41 | 41 | 49 | 176 |

| 8 | 5 | 5 | 7 | 9 | 10 | 8 | 6 | 0 | 48 | 51 | 48 | 54 | 201 |

El número máximo de lotes por producto se calcula como: nMaxi = [dTi / loteMini] donde dTi = Σt=1Tdit es la demanda total del producto i (por ejemplo, para el producto tipo 1 se tiene nMax1 = [199/30] = [6.63] = 6, por lo que en cada muestra Mi se genera aplicando el método de Montecarlo a la distribución uniforme discreta en el intervalo [1, nMaxi] (por ejemplo, en el intervalo [1,6] para el producto tipo 1).

Conociendo el número de lotes por producto se determina el tamaño de cada orden de producción (lote) Ok, dividiendo el total de la demanda por el número de lotes del respectivo tipo de producto: ok = dTtipo(k)/Mtipo(k) (por ejemplo, si M6 = 4 el tamaño de lote para las cuatro órdenes de producción de producto tipo 6 serán de 192/4=48.

Para efectos de la ilustración se consideran tres muestras (muestra = 3) y dos réplicas del algoritmo genético por cada muestra. En la Tabla 2 se presentan las tres muestras del número de lotes por tipo de producto. Se generan tres problemas de programación de producción de 24, 20 y 33 órdenes de producción que se resuelven mediante el algoritmo genético. La solución entregada por la metaheurística es aquella configuración de lotes y secuencia de producción de menor valor de Déficit entre todas las soluciones generadas durante el proceso de búsqueda.

Tabla 2: Lotes (Mi)

| Tipo | nMaxi | Muestra 1 | Muestra 2 | Muestra 3 |

|---|---|---|---|---|

| 1 | 6 | 1 | 3 | 5 |

| 2 | 6 | 2 | 1 | 1 |

| 3 | 6 | 3 | 1 | 3 |

| 4 | 6 | 3 | 3 | 6 |

| 5 | 6 | 6 | 2 | 6 |

| 6 | 6 | 2 | 4 | 4 |

| 7 | 5 | 4 | 2 | 5 |

| 8 | 6 | 3 | 4 | 2 |

| M | 24 | 20 | 33 |

En la Figura 4 se aprecia la evolución de la mejor solución encontrada en el proceso de optimización realizado por la metaheurística MCGA a través del muestreo y réplicas del algoritmo genético. El problema de 24 trabajos generado en la muestra 1 se resuelve mediante el algoritmo genético que compone las soluciones con Déficit = 2229 (réplica 1) y Déficit = 2192 (réplica 2). Al cabo del proceso de las tres muestras la mejor solución que se obtiene es la de la réplica 2, de la muestra 1 con Déficit = 2192.

Experimentos y resultados

Para mostrar la efectividad del método desarrollado se consideran tres problemas tratados por Iribarren (2011) en una empresa productora de bolas de molienda para la minería, enfocando su trabajo en el proceso de una de las máquinas del sistema productivo en la que se procesan diversos tipos de productos (bolas de molienda de diferentes diámetros). Los resultados obtenidos con la metaheurística MCGA se comparan con los resultados obtenidos con el método de búsqueda en vecindad IP utilizado en el mencionado trabajo. En la Tabla 3 se muestran los parámetros generales para el problema considerando seis tipos de productos.

Tabla 3: Parámetros generales

| Tipo | tasai(ton/hora) | loteMinl(ton) | Sij(hora) | |||||

|---|---|---|---|---|---|---|---|---|

| 1 | 4.1 | 500 | 0 | 4 | 5 | 6 | 7 | 8 |

| 2 | 5.8 | 500 | 4 | 0 | 4 | 5 | 6 | 7 |

| 3 | 6.6 | 500 | 5 | 4 | 0 | 4 | 5 | 6 |

| 4 | 9.2 | 500 | 6 | 5 | 4 | 0 | 4 | 5 |

| 5 | 9.2 | 500 | 7 | 6 | 5 | 4 | 0 | 4 |

| 6 | 9.2 | 500 | 8 | 7 | 6 | 5 | 4 | 0 |

El trabajo de la referencia la determinación de los tamaños de lotes se realiza de forma manual (no sistemática y externa al método IP). Siguiendo criterios técnicos, la demanda total de cada producto se divide en partes iguales, formando lotes de igual tamaño, teniendo en consideración la restricción de tamaño mínimo de lote. Una vez determinados los lotes se procede a secuenciar las órdenes de producción mediante un método de búsqueda en vecindad IP, utilizando como solución inicial aquella que prioriza los trabajos según la demanda de los productos a través del tiempo (periodos). Se seleccionan tres problemas (los problemas Serie 950, Serie 1040 y Serie 1160) tratados en Iribarren (2011), los que se diferencian en el número de productos considerados y sus demandas.

La demanda mensual por tipo de producto expresada en toneladas/semana se muestra en la Tabla 4 (notar que no en todos los problemas se considera la producción de todos los productos).

Tabla 4: Demandas (ton/semana) dit y total dTi

| Serie 950 | Serie 1040 | Serie 1160 | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 0 | 0 | 140 | 140 | 280 | 0 | 0 | 168 | 84 | 252 | 112 | 112 | 224 | 28 | 476 |

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 28 | 0 | 28 | 56 |

| 84 | 84 | 196 | 168 | 532 | 560 | 140 | 476 | 224 | 1400 | 0 | 56 | 168 | 84 | 308 |

| 224 | 28 | 28 | 0 | 280 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 56 | 0 | 56 |

| 128 | 0 | 156 | 28 | 312 | 84 | 56 | 84 | 56 | 280 | 56 | 56 | 56 | 56 | 1024 |

| 812 | 644 | 952 | 1176 | 3584 | 840 | 476 | 350 | 420 | 2086 | 784 | 756 | 84 | 84 | 1708 |

La determinación de lotes se realiza de forma manual de acuerdo con los siguientes criterios: Sin subdivisión, máximo una subdivisión y máximo tres subdivisiones. La solución inicial se determina acorde con el criterio de priorizar aquellas órdenes de productos con mayores demandas en las primeras semanas del mes, pero al mismo tiempo evitando producir escasez en las restantes.

Los experimentos se llevan a cabo utilizando los problemas Serie 950, Serie 1040 y Serie 1160. Los resultados producidos por la metaheurística MCGA se comparan con la búsqueda en vecindad IP. Las instancias se resuelven utilizando el programa SPS_MCGA_Scheduler adaptando rutinas en lenguaje C/C++ de SPS_Optimizer (Salazar, 2010). Todos los experimentos se realizaron en un computador equipado con un procesador Intel Core i5-8350U, con 1,70 GHz y 4 GB de RAM.

La Tabla 5 muestra el detalle de las instancias mejor evaluadas del método de búsqueda en vecindad, por ejemplo, la instancia mejor evaluada del problema Serie 950 considera un máximo de una subdivisión, estableciendo seis órdenes de producción, de las cuales, las cuatro primeras son de lote único para los productos 1, 3, 4, 5, mientras que las dos últimas consideran una subdivisión del producto tipo seis. Se tienen por lo tanto, las órdenes de producción: O1, O2, O3, O4, O5, y O6 de productos tipo 1, 3, 4, 5, 6 y 6, respectivamente, con tamaños de lote de 500, 532, 500, 500, 1792 y 1792 toneladas, respectivamente. La solución inicial considerada para resolver esta instancia con el método de búsqueda en vecindad es la secuencia SI con valor de Déficit = 1803 ton. A partir de esta solución se realiza la búsqueda en vecindad obteniendo la secuencia IP con valor de Déficit = 387 ton. Análogo para los otros dos problemas.

Tabla 5: Instancias mejor evaluadas IP

| Problema | M (subdivisión) | Parámetros | Déficit |

|---|---|---|---|

| ok :500,532,500,500,1792,1792 | |||

| Serie 950 | 6(1) | tipo (k):1,3,4,5,6,6 | |

| SI: O5 - O2 - O4 - O1 - O3 - O6 | 1803 | ||

| IP: O3 - O5 - O4 - O2 - O6 - O1 | 387 | ||

| ok :500,700,700,500,696,695 | |||

| Serie 1040 | 7 (2) | tipo (k):1,3,3,5,6,6,6 | |

| SI: O5 - O2 - O6 - O3 - O7 - O4 - O1 | 536 | ||

| IP: O5 - O2 - O6 - O4 - O7 - O3- O1 | 396 | ||

| ok :(500,500,500,500,500,854,854) | |||

| Serie 1160 | 7(1) | tipo (k):(1,2,3,4,5,6,6) | |

| SI: O7 - O1 - O6 - O3 - O4 - O5 - O2 | 224 | ||

| IP: O7 - O1 - O6 - O5 - O4 - O3- O2 | 178 |

En la Tabla 6 se muestran las soluciones obtenidas con la metaheurística MCGA y en la Tabla 7 se comparan estas con el método IP agregando el tiempo CPU de la metaheurística MCGA (el tiempo CPU del método IP son fracciones de segundo). Si bien, la diferencia del tiempo computacional entre las metaheurísticas MCGA e IP es significativa, en este caso esto no se considera un aspecto negativo, dado que 35 segundos es un tiempo muy adecuado que no interfiere con la toma de decisiones en problemas de este tipo, atendiendo además que la solución se mejora en forma significativa.

Tabla 6: Solución MCGA

| Problema | M | Parámetros | Déficit |

|---|---|---|---|

| ok: 500,532,500,500,597,597,597,597,597,599 | |||

| Serie 950 | 10 | tipo (k):1,3,4,5,6,6,6,6,6,6 | |

| MCGA: O4 - O10 - O3 - O2 - O8 - O6 - O7- O1 - O9 - O5 | 305 | ||

| ok : 500,700,700,500, 521, 521, 521, 523 | |||

| Serie 1040 | 8 | tipo (k):1,3,3,5,6,6,6,6 | |

| MCGA: O2 - O5 - O8 - O7 - O4 - O3 - O1- O6 | 84 | ||

| ok: 500,500,500,500,500, 569,569,570 | |||

| Serie 1160 | 8 | tipo (k):1,2,3,4,5,6,6,6 | |

| MCGA: O6 - O7 - O1 - O8 - O5 - O3- O4- O2 | 169 |

Tabla 7: Comparación IP vs MCGA

| Problema | IP | MCGA | % Mejora | CPU (seg) |

|---|---|---|---|---|

| Serie 950 | 387 | 305 | 21,19 | 35 |

| Serie 1040 | 396 | 84 | 78,79 | 32 |

| Serie 1160 | 178 | 169 | 5,06 | 35 |

Para el problema Serie 950 se observa que la metaheurística MCGA resuelve el problema utilizando 10 órdenes de producción, mejorando la solución en 21.19 % en comparación con la solución obtenida con el método IP, la que considera seis órdenes de producción. Por otro lado, el problema Serie 1040 es el que presenta la mayor reducción del Déficit mejorando la solución en un 78.79 % utilizando ocho órdenes de producción, a diferencia de la solución encontrada con la búsqueda en vecindad IP, la cual utiliza siete lotes para su resolución. Observando los resultados obtenidos para el problema Serie 1160 se observa que también el método MCGA mejora la solución entregada por el método IP, observándose una mejora de 5.06 %.

Conclusiones

El presente trabajo se centra en el problema de dimensionamiento y programación de lotes de producción de múltiples productos en una máquina, con tiempos de preparación dependientes de la secuencia. En este trabajo se propone una mejora a un método de búsqueda en vecindad IP que resuelve el problema de definición de lotes y programación de producción en una empresa manufacturera que produce bolas de molienda de diferente diámetro para la minería.

Para la resolución del problema se desarrolla la metaheurística MCGA que integra muestreo aleatorio utilizando el método Montecarlo para generar el número de lotes (órdenes de producción) a procesar por tipo de producto. Por tipo de producto, las órdenes de producción se consideran todas de igual tamaño. Luego, las órdenes de producción se secuencian utilizando un algoritmo genético.

Como objetivo se define la minimización del Déficit, es decir, la cantidad total entregada de producto de forma atrasada en el horizonte de programación.

Por otro lado, la metaheurística MCGA desarrollada en este trabajo propone un método generalizado para resolver el problema de determinación de lotes y programación de producción de forma simultánea, susceptible de ser aplicada a diferentes entornos productivos. Además, a modo de ilustración del método, se generó un problema en forma aleatoria según la literatura.

La metaheurística MCGA se utiliza para resolver un conjunto de problemas de la práctica de una empresa manufacturera en la fabricación de bolas de molienda para la minería. En los problemas evaluados se puede apreciar que la metaheurística MCGA, además de automatizar la generación de los lotes de producción por tipo de producto, logra mejorar las soluciones en comparación con un método de búsqueda en vecindad IP con bajos tiempos computacionales, adecuados y suficientes para el proceso de toma de decisiones.

nova página do texto(beta)

nova página do texto(beta)