Artículos

Circuito CMOS para el control de temperatura de sensores de gas

MOX

CMOS temperature control circuit for MOX gas sensors

1Universidad Autónoma del Estado de México,

Correo: alvarez.simon.dr@gmail.com

2Conacyt-Tecnológico Nacional de México,

Instituto Tecnológico de La Laguna, Correo: egomez.ram@gmail.com

Resumen

En los últimos años, la contaminación del aire y la detección de gases nocivos se

han convertido en una vertiente en la investigación. Por ello, hoy en día se han

desarrollado diversos sensores capaces de detectar diferentes gases, por

ejemplo, los sensores químico-resistivos y los de tipo metal-óxido-semiconductor

(sensores MOX), los cuales se destacan entre otras tecnologías. Los sensores de

gas MOX permiten detectar múltiples gases con una alta sensibilidad y además son

compatibles con tecnologías de integración CMOS. Los sensores MOX combinan un

elemento de sensado de gas y un elemento de calentamiento para la selectividad

de gases. Actualmente, la modulación de la temperatura de operación es una de

las técnicas más usadas para mejorar la selectividad y estabilidad de los

sensores de gas MOX. En este trabajo se propone un circuito de control on/off

para la modulación de la temperatura de operación de sensores MOX utilizando la

resistencia del calentador para monitorear su temperatura. Este circuito permite

aplicar diferentes técnicas de modulación de temperatura tales como la técnica

de modulación por pulsos, la técnica de modulación por ondas periódicas y el

control a diferentes niveles de la temperatura de operación para la generación

de matrices virtuales de sensores mediante un solo sensor. El circuito se diseñó

en una tecnología CMOS de 180nm y se simuló usando un modelo simple del sensor

comercial AS-MLC de AppliedSensor. El circuito propuesto permite alcanzar

exactitudes de 0.2 Ω en el valor de la resistencia del calentador, el cual

corresponde aproximadamente a un error de 1 °C en la temperatura de operación

del sensor.

Descriptores: Control de temperatura; sensores de gas MOX; modulación de temperatura; circuitos CMOS; Circuito de control on-off.

Abstract

In the last years, air pollution and the detection of harmful gases has become

one important branch in research. For this reason, several sensors capable of

detecting different gases have been developed, for example, chemical-resistive

sensors and metal-oxide-semiconductor sensors (MOX sensors). MOX gas sensors

allow the detection of multiple gases with high sensitivity and are also

compatible with CMOS integration technologies. The MOX sensors combine a gas

sensing element and a heating element for the gas selectivity. Currently, the

modulation of the operating temperature is one of the most used techniques to

improve the selectivity and stability of the MOX gas sensors. In this work, an

on/off control circuit for temperature modulation in MOX sensors using

resistance from Heater to monitor the temperature is proposed. This circuit

allows applying different temperature modulation techniques like pulses

modulation technique, periodic wave modulation technique, and control at

different levels of the operating temperature for the generation of virtual

arrays of sensors by a single sensor. The circuit was designed in a 180nm CMOS

technology and simulated using a simple model of a commercial sensor AS-MLC from

AppliedSensor. The proposed control circuit allows achieving accuracies of 0.2Ω

in the Heater resistance value, which corresponds to an error

of 1 °C in the operating temperature of the sensor approximately.

Keywords: Temperature control; MOX gas sensor; temperature modulation; CMOS circuit; on/off control circuit

Introducción

Actualmente tanto la contaminación del aire como la detección de gases tóxicos en las

industrias y en lugares públicos, han sido un tema de interés para la comunidad

científica y social, incrementando la necesidad de monitorear y regular la emisión

de ciertos gases que afectan la salud de la población en general (Dongmin et al., 2010; Jendritzky, 1993). Por ello, la implementación

de sistemas de monitoreo ha incrementado en los últimos años. Sin embargo, la

detección de gases nocivos se sigue realizando con instrumentos de laboratorio, lo

que encarece y dificulta este tipo de detección. Una alternativa para subsanar esto

es el desarrollo de sistemas de detección de gas portables de bajo costo. Para ello,

hoy en día se han desarrollado diversos sensores capaces de detectar diferentes

gases, entre los que destacan los sensores químico-resistivos y los de tipo

metal-óxido-semiconductor (MOX) (Gardner et

al., 2010; Burgues y Marco,

2018; Bharat et al.,

2018). Estos últimos combinan, principalmente, un elemento de sensado de

gas y un elemento de calentamiento, ya que la sensibilidad y selectividad de la

película de sensado es dependiente de su temperatura de operación. Los sensores MOX

operan a temperaturas superiores a los 300 °C (Seiyama et al., 1962). En contraste con los sensores de

estado sólido en otras tecnologías, los sensores MOX tienen la capacidad de detectar

múltiples gases con una alta sensibilidad, pudiendo sensar niveles tan bajos como

partes por billón (ppb), además de una mayor compatibilidad con la tecnología CMOS y

por ende un bajo costo, lo que ha motivado a la co-integración con los circuitos de

acondicionamiento de señal en un solo circuito integrado (Korotcenkoy, 2007).

Los sensores de gas de tipo MOX aún presentan inconvenientes respecto a su

selectividad (Ponzoni, 2017). Además de la

constante búsqueda de materiales más selectivos, se ha hecho uso de las

características estáticas y dinámicas del propio sensor para mejorar su desempeño,

utilizando en algunos casos, matrices de sensores no-selectivos junto con técnicas

de reconocimiento de patrones para aumentar la selectividad (Bermak et al., 2005). Otra técnica consiste en

discriminar los gases a través de la respuesta dinámica del sensor al variar su

temperatura de operación, lo que se conoce como técnica de modulación de temperatura

(Lee y Reedy, 1999). Cabe mencionar que

este se ha convertido en el método más usado para mitigar la baja selectividad en el

desarrollo de sistemas de sensado de gases de bajo costo en los últimos años (Ponzoni, 2017; Bermak et al., 2005).

Para el control de la temperatura de la película sensible, se pueden utilizar dos

elementos, uno para sensar la temperatura de la película y otro para calentar (Kang et al., 2017). Sin

embargo, es posible usar un solo dispositivo para llevar a cabo ambos procesos, es

decir, usando las variaciones de resistencia del propio calentador como sensor de

temperatura (Falconi, 2013), lo que conlleva a

una reducción del costo de fabricación, siendo este método el que se usa en este

trabajo. En la literatura se pueden encontrar diferentes propuestas de circuitos de

control de temperatura para sensores de gas MOX, desde esquemas de control simples

como el control on/off, hasta algunos más complejos con bloques

Proporcional-Integral-Derivativo (PID) (Falconi y

Fratini, 2008; Bota et

al., 2004; Casanova et

al., 2004).

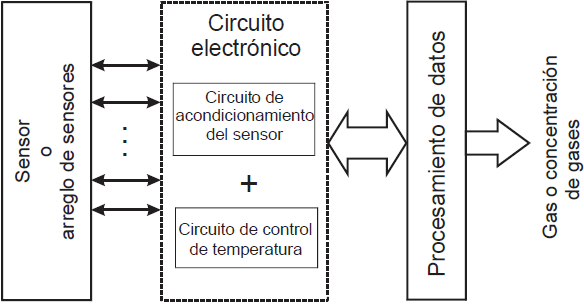

En la Figura 1 se representan de manera general

los bloques necesarios para implementar un sistema de sensado de gas basado en

sensores de gas MOX con modulación de la temperatura de operación. El sistema tiene

dos subsistemas principales: el encargado del control de la temperatura de operación

de la película sensible y el que determina la concentración del gas o gases

presentes. Este último comprendido por un sensor o conjunto de sensores, un circuito

de acondicionamiento y un bloque de reconocimiento de patrones para determinar la

concentración de gases. El bloque del circuito de control de temperatura por su

parte debe ser capaz de manipular la temperatura de operación de la película

sensible, de tal manera que se puedan aplicar las técnicas de modulación de

temperatura que se han propuesto en la literatura para este tipo de sensores, con el

fin de mejorar su selectividad (Lee y Reedy,

1999).

En este trabajo se propone un circuito de control de tipo on/off, el cual permite

utilizar diferentes técnicas de modulación de temperatura y además permite el uso de

sensores de gas MOX con diferentes requerimientos en cuanto a la potencia necesaria

para alcanzar la temperatura de operación deseada.

El contenido de este trabajo se distribuye de la siguiente manera: en las siguientes

secciones se describe el diseño del circuito de control de temperatura propuesto, se

muestran los resultados obtenidos y por último las conclusiones del trabajo.

Ciruito de control propuesto

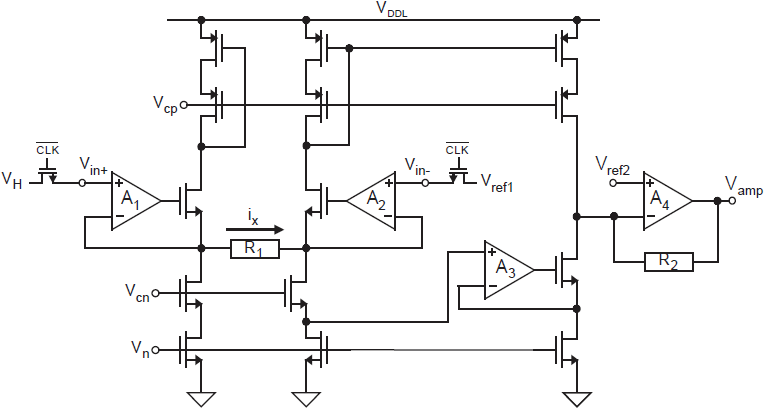

El circuito de control de temperatura propuesto se muestra en la Figura 2, el cual utiliza dos voltajes de alimentación,

denominados V

DDL

y V

DDH

, lo que le da la flexibilidad de controlar Heaters con

diferentes requerimientos de potencia (Casanova

et al., 2004). V

DDL

corresponde al voltaje de alimentación general para los circuitos de

acondicionamiento analógico y digital, mientras que V

DDH

, es el voltaje de alimentación que le proporciona la potencia necesaria para

el calentamiento del Heater, el cual puede ser mucho mayor al

voltaje V

DDL

. Este trabajo se ha desarrollado en una tecnología CMOS de UMC de 180nm, por

lo que V

DDL

es de 1.8V. Esta tecnología cuenta con transistores de alto voltaje que

pueden trabajar a 3.3V, los cuales fueron utilizados en la rama de VDDH.

El circuito propuesto desarrolla cuatro acciones principales: medida, comparación,

almacenamiento digital y acción de control. Todas ellas sincronizadas por medio de

la señal de reloj CLK. La medida de la resistencia del Heater y la

comparación con el voltaje de referencia (temperatura deseada) se realizan cuando CLK=0. Durante este estado, los interruptores M

2

y M

3

se encienden, por lo que conectan al amplificador de instrumentación con el

Heater. De igual forma, los interruptores M

4

y M

5

conectan al Heater con el espejo de corriente, y finalmente

M

1

, al ser de tipo PMOS, se apaga, desconectando al Heater del

voltaje V

DDH

. Durante la transición del reloj de 0 a 1, el resultado de la comparación es

almacenado en el Flip-Flop tipo D. Finalmente, cuando CLK=1, el amplificador de instrumentación y el espejo de corriente son

desconectados (ya que los interruptores de M

2

a M

5

se apagan), la acción de control es ejecutado a través del transistor

M

1

, el cual es encendido o apagado dependiendo del valor almacenado en el

Flip-Flop (0(enciende, 1(apaga). Lo anterior permite que el Heater

se alimente con VDDH si su temperatura es menor al valor deseado, especificado por

V

SP

, y se desconecte cuando lo haya superado.

Durante el proceso de medida, el circuito genera una corriente de referencia Iref=Vref1/Rref. El voltaje V

ref1

se obtiene mediante un seguidor de voltaje implementado con el amplificador

A2 y el transistor M6, el cual toma el voltaje de

referencia VDDL/6 de una cadena de transistores de igual dimensiones conectados en diodo

(M

10

a M

15

), con una caída de voltaje de VDDL/6 en cada transistor. La corriente de referencia generada

I

ref

, se transfiere a la rama del Heater a través del espejo de

corriente (M

7

a M

9

), generando el voltaje VH=Vref1(RHRref). Cabe mencionar que en el espejo de corriente se ha incluido el

amplificador A1, con el fin de mantener el voltaje Vds=Vgs en los transistores M8 y M9 para mejorar la copia de corriente. La

diferencia de potencial (VH-Vref1) es amplificada por el amplificador de instrumentación

IA, implementado en modo corriente y cuyo esquemático se

muestra en la Figura 3, produciendo entonces un

voltaje de salida dado por

Vamp=Vref1RHRref-1G+Vref2

(1)

donde G es la ganancia del amplificador y Vref2 es un voltaje de referencia (obtenido de la cadena de transistores

conectados en diodo M

10

a M

15

de la Figura 2) que permite fijar el

nivel de voltaje de salida Vamp para cuando ambas entradas del amplificador de instrumentación son

iguales (VH=Vref1), de esta manera un voltaje de alimentación dual no es necesario. Para

que la salida Vamp se encuentre a la mitad del voltaje de alimentación (cuando RH=RH0), y a partir de ahí varíe en todo el rango de VDDL para variaciones de∆RH, el valor de la resistencia Rref queda determinado por

Rref=RH0+∆RH2

(2)

Donde RH0 es el valor de la resistencia del Heater a la

temperatura ambiente TA y ∆RH es la variación de la resistencia del Heater debido a

las variaciones de su temperatura de operación. El valor de RH respecto a su temperatura TH puede expresarse de manera simple como

RH=RH01+αTH-TA

(3)

donde α es el coeficiente de temperatura de RH a la temperatura ambiente TA (Lee y Reedy,1999).

El voltaje de salida del amplificador se compara con Vsp, el cual representa el valor de temperatura del Heater

deseado y por ende la temperatura de operación del sensor, despejando de la Ecuación

(3):

TH=1αRHRH0-1+TA

(4)

La salida del comparador es almacenada en el Flip-Flop tipo D, cuyo valor se usa en

la fase de control para activar o desactivar al transistor M

1

con el fin de mantener la temperatura de operación del sensor alrededor de la

temperatura deseada.

La salida de la compuerta OR, no puede ser conectada directamente a

la compuerta del transistor M

1

, ya que este no se desactivará si la diferencia entre los dos voltajes de

alimentación es superior al voltaje de encendido VDDL-VDDH≥Vtp. Para evitar que ocurra el caso anterior y aumentar la flexibilidad del

esquema propuesto se agrega el acoplador de niveles lógicos mostrado en la Figura 4 (Ishihara et al., 2004). El acoplador ayuda además a

manejar la carga capacitiva de la compuerta de M

1

.

Simulaciones y resultados

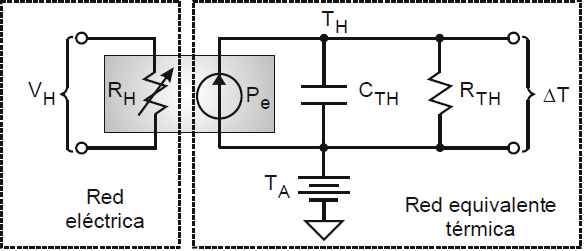

Para mostrar la funcionalidad y desempeño del circuito propuesto se han tomado las

características del sensor de gas comercial de monóxido de carbono AS-MLC de la

empresa AppliedSensor. Sin embargo, para poder simular el circuito en conjunto con

el sensor, es necesario un modelo eléctrico del Heater. En la Figura 5 se muestra la representación del

Heater en el dominio eléctrico, donde RH es el valor de su resistencia (dada por la Ecuación 3), Pe es la potencia eléctrica suministrada, RTH y CTH representan la resistencia y capacitancia térmica respectivamente, y la

fuente TA la temperatura ambiente. De acuerdo con el modelo eléctrico de la Figura 5, la razón del incremento en la

temperatura del calentador queda descrita por la ecuación de equilibrio (Mo

et al., 2002):

dTHdt=PeCTH-TH-TAτT

(5)

donde

Pe

|

= calor por efecto Joule proporcionada por el voltaje aplicado y |

τT=RTHCTH

|

= constante de tiempo térmica |

La potencia instantánea aplicada al Heater, Pe, es una función del voltaje aplicado VH y de la resistencia del HeaterRH, como se muestra enseguida:

Pe=VH2RH

(6)

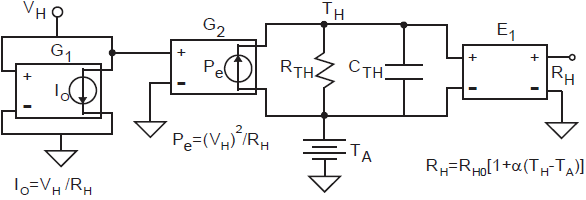

Considerando las ecuaciones (3), (5) y (6) se implementó el modelo eléctrico del

Heater mediante fuentes controladas, tal como se muestra en la

Figura 6, los cuales fueron descritos en

Verilog-AMS para su interconexión y simulación con el circuito propuesto.

El modelo eléctrico fue aplicado al sensor comercial de gas CO AS-MLC de la empresa

AppliedSensor, cuyo Heater tiene un

coeficiente de temperatura de α=1700ppm/°K a TA=20℃. La resistencia del sensor a temperatura ambiente, RH0, y la constante de tiempo, τT, fueron medidas experimentalmente. Para determinar la constante de

tiempo se aplicó una entrada escalón de 2.3V al Heater mientras se

monitoreaba su valor resistivo con una SourceMeter Keithley 2400, obteniendo un

valor de 22ms, tiempo en el que alcanza 63.2% de su valor final. El valor de RH0 se midió con el mismo instrumento, pero aplicando un voltaje de solo

10mV para evitar su autocalentamiento y obtener el valor correcto de su resistencia

a temperatura ambiente, obteniendo un valor de 102(. Por lo anterior RTH y CTH del modelo se establecieron en 6.3k( y 3.47µF, respectivamente.

El circuito propuesto fue simulado aplicando diferentes señales de entrada, Vsp, con las formas más representativas de las técnicas de modulación de la

temperatura de operación de sensores de gas MOX (Lee

y Reedy, 1999). La señal de reloj se estableció a una frecuencia de

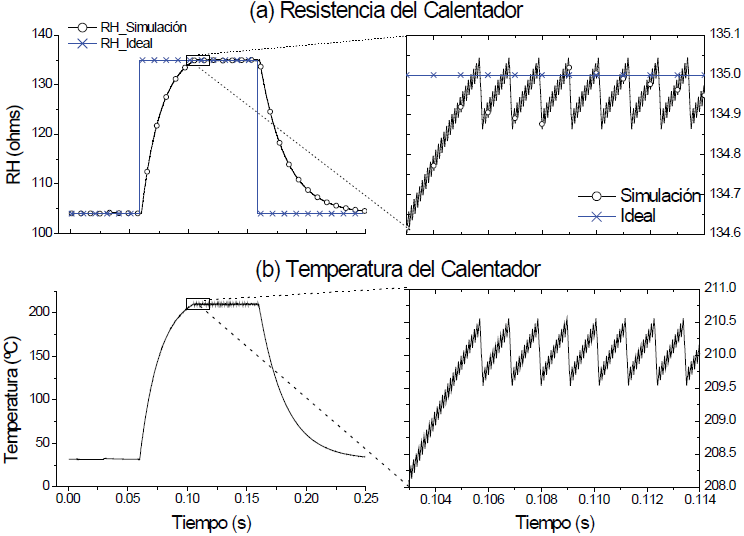

10kHz. En la Figura 7 se observa la respuesta

del circuito propuesto bajo una entrada escalón en la señal de referencia, Vsp, de tal manera que el Heater cambia de la temperatura

ambiente a una temperatura de operación particular. En la Figura 7a se muestra la resistencia del Heater

desde su valor a temperatura ambiente RH=102Ω, hasta el valor final RH=135Ω; lo que corresponde a un cambio en la temperatura de operación del

sensor de 20 ºC a aproximadamente 210 ºC (Figura

7b). En la misma figura se muestra también un acercamiento de la parte en

donde la resistencia se ha establecido alrededor del valor deseado. El rizo obtenido

es inferior a 0.2(, lo que corresponde a un error aproximado de 1 ºC en la

temperatura de operación del sensor.

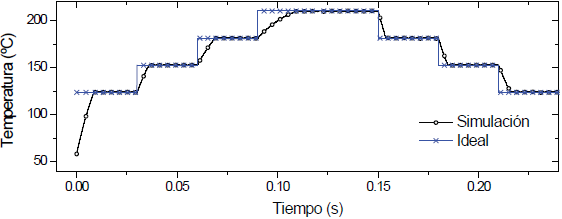

Un arreglo virtual de sensores de gas puede ser generado usando un solo sensor; esto

es posible porque los sensores de gas MOX son sensibles a diferentes gases

utilizando distintas temperaturas de operación. Por lo anterior, el circuito fue

simulado para controlar la temperatura de operación a diferentes niveles. En la

Figura 8 se muestra la salida del circuito

de control bajo una entrada que simula los diferentes niveles de temperatura de

operación. Se puede observar que la temperatura se establece en los valores deseados

después de cierto tiempo debido a la constante de tiempo térmica del propio sensor,

en este caso de 22ms.

Finalmente, se realizaron simulaciones con una señal de entrada sinusoidal de 2Hz

para verificar el uso del circuito en las técnicas de modulación de temperatura

siguiendo una forma de onda periódica. En la Figura

9 se muestra el resultado de la simulación, se puede observar, que una

vez que el calentador alcanza el valor deseado, este sigue la forma de onda. Los

mejores resultados para discriminar gases o incrementar la selectividad de los

sensores MOX se han encontrado con frecuencias de modulación de temperatura por

debajo de 1Hz (Sun et al.,

2004), por lo que el circuito de control de temperatura propuesto puede

ser usado para esas aplicaciones.

Cabe mencionar que en todas y cada una de las simulaciones, el error en el control de

la resistencia se mantuvo por debajo de 0.2 Ω, lo que significa que el error en la

temperatura de operación fue de aproximadamente 1 ºC. Para el sensor usado, la

potencia promedio en la fase de medida fue de 1.7mW mientras que en el periodo de

calentamiento fue de 43.6 mW.

En la Tabla 1 se proporciona un concentrado de

las principales características del circuito de control de temperatura y una

comparación con los trabajos más representativos de las técnicas de control de

temperatura para sensores de gas de tipo MOX. Con el esquema propuesto se consigue

la simplicidad y eficiencia de una técnica de control on/off y la flexibilidad en

cuanto a voltajes de alimentación de un sistema que usa técnicas de control

clásico.

Tabla 1: Comparación de los circuitos de control de temperatura

| Parámetro |

Circuito propuesto |

[14] On/off |

[15] Control PID |

| Tecnología |

180nm |

- |

800nm |

| VDD |

1.8V y 3.3V |

5V |

5V y 15V |

| Resolución (simulado) |

±1°C |

±1°C |

1°C |

| Resistencia del

Heater

|

102-150Ω |

50-100Ω |

50-100Ω 310-800Ω |

| Consumo de potencia |

~1.7mW |

~2.18mW |

- |

| Manejo de

heaters con diferente potencia |

Si |

No |

Si |

| Complejidad |

Baja |

Baja |

Alta |

Para demostrar la funcionalidad de la arquitectura del circuito propuesto, el

circuito de control fue fabricado con la tecnología UMC 180nm CMOS. El

layout y la fotografía del sistema se muestran en la Figura 10. El área del circuito integrado fue de

0.06 mm2.

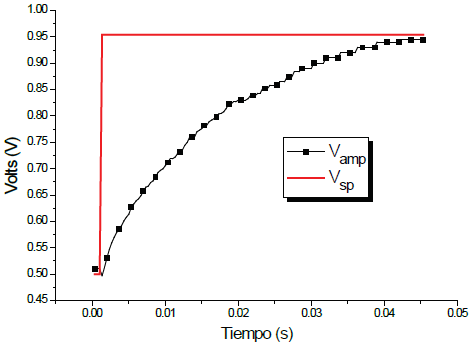

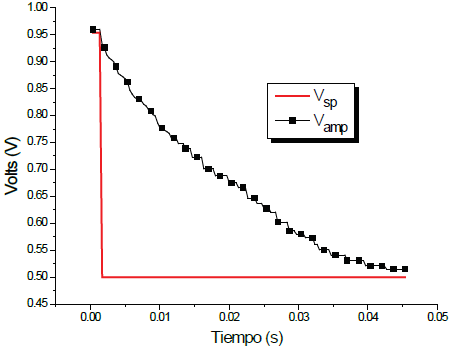

El circuito fabricado fue probado con señales escalón introducidas en Vsp (ver Figura 2) y como señal de

salida fue monitoreado Vamp, cuyo valor representa la temperatura de operación deseada de acuerdo

con la relación definida en la ecuación (1). La Figura 11 muestra la respuesta del sistema cuando Vsp cambia de 0.5V a 0.95V y la Figura

12 cuando la entrada cambia de 0.95 a 0.5V en ambos casos el tiempo de

establecimiento fue de aproximadamente 45ms. De acuerdo con las relaciones definidas

en las ecuaciones (1) y (4) el cambio producido corresponde a una variación de

temperatura de 61 °C a 164 °C.

La funcionalidad del circuito de control se muestra en la Figura 13. El rango de tiempo mostrado corresponde al estado

estacionario, cuando la resistencia del Heater ha llegado al valor

deseado, después de la parte transitoria mostrada en las Figuras 11 y 12. La

frecuencia del reloj se estableció a 3kHz con un ancho de pulso de 60%. Tal como se

puede observar, cuando el voltaje de salida del amplificador de instrumentación Vamp, es menor que el voltaje de referencia Vsp, el circuito de control aplica al Heater, el voltaje

máximo VDDH (en VH) para calentar el sensor. Una vez que la

temperatura del sensor sobrepasa el valor deseado ( Vamp > Vsp) el circuito de control desconecta al Heater de VDDH, manteniendo de esta manera la temperatura del sensor alrededor del

valor deseado. El sistema estableció la temperatura de operación del sensor en el

valor deseado con un error de ± 5.4 °C. Este error es más alto que el obtenido en

las simulaciones debido a que la frecuencia de reloj usado en la parte experimental

fue de solo 3 kHz, mientras que en las simulaciones se usó un reloj de 10 kHz. Se

empleó una frecuencia de reloj más bajo con el propósito de poder observar con mayor

claridad el funcionamiento del sistema (mostrado en la Figura 13). Cabe destacar entonces que el error se reduce al

aumentar la frecuencia del reloj, así como reduciendo el nivel de ruido de los

voltajes de referencia.

Conclusiones

En este trabajo se ha propuesto un circuito de control on/off que utiliza la

resistencia del propio calentador como sensor de temperatura. En contraste con otros

esquemas propuestos en la literatura, el circuito propuesto adopta la simplicidad de

un esquema de control on/off y adiciona la capacidad de manejar sensores de gas MOX

con diferentes requerimientos de potencia al tener la flexibilidad para manejar dos

niveles de voltaje; uno para los circuitos de acondicionamiento de señal, y otro

exclusivo para la alimentación del Heater. Lo anterior abre la

posibilidad de poder migrar a otras tecnologías de fabricación, con el único

requerimiento de que la tecnología cuente con transistores de alto voltaje para

manejar la potencia requerida por el Heater.

Por otra parte, se demostró que el circuito de control permite aplicar las técnicas

de modulación de la temperatura de operación de los sensores MOX que han sido

reportados en la literatura para la mejora de su selectividad: modulación por

pulsos, generación de matrices virtuales de sensores mediante un solo sensor y

modulación de la temperatura siguiendo una determinada forma de onda periódica,

entre otras. El control en la resistencia del calentador permitió obtener un error

inferior a 0.2 (, que corresponde a un error en la temperatura de operación de

aproximadamente 1 ºC.

Agradecimientos

Los autores agradecen al CONACyT por el apoyo recibido a través de la beca doctorado

212441 y el proyecto de investigación CB-SEP-2008-01-99901188.

Referencias

Bermak, A., Belhouari, S., Shi, M., Martínez, D. (2005). Pattern

recognition techniques for odor discrimination in gas sensor array. En

Encyclopedia of Sensors, E.C.D. Craig A. Grimes y M.V. Pishko, Eds. American

Scientific Publishers.

[ Links ]

Bharat, S., Ashutosh, S., Jung-Sik, K. (2018). Recent advances on H2

sensor technologies based on MOX and FET devices: A review. Sensors and

Actuators B, 262, pp. 758-770. Recuperado de https://www.x-mol.com/paperRedirect/558360

[ Links ]

Bota, S., Dieguez, A., Merino, J., Casanova, R., Samitier, J., Cané,

C. (2004). A monolithic interface circuit for gas sensor arrays: Control and

measurement. Analog Integrated Circuits and Signal Processing,

40(2), 175-184.

[ Links ]

Burgues, J. y Marco, S. (2018). Low power operation of

temperature-modulated metal oxide semiconductor gas sensors.

Sensors, 18, 339.

https://doi.org/10.3390/s18020339

[ Links ]

Casanova, R., Merino, J.L., Dieguez, Á., Bota, S.A., Samitier, J.

(2004). A mixed-mode temperatura control circuit for gas sensors. En ISCAS

(4)’04, pp. 896-909.

[ Links ]

Dongmin, G., Zhang, D., Li, N., Zhang, L., Yang, J. (2010). A novel

breath analysis system based on electronic olfaction. IEEE Transactions

on Biomedical Engineering, 57(11).

https://doi.org/10.1109/TBME.2010.2055864

[ Links ]

Falconi, C. Systematic design of micro-resistors for temperature

control by quasi-simultaneous heating and temperature sensing. Sensors

and Actuators B, 179, pp. 336-346, 2013.

[ Links ]

Falconi, C. y Fratini, M. (2008). CMOS microsystems temperature

control. Sensors and Actuators B: Chemical, 129, 59-66.

http://dx.doi.org/10.1016/j.snb.2007.07.071

[ Links ]

Gardner, J.W., Prasanta, K.G., Florin, U., James, A. (2010).

Covington. CMOS Interfacing for Integrated Gas Sensors: A Review. IEEE

Sensors Journal, 10(12).

[ Links ]

Ishihara, F., Sheikh, F., Nikolic, B. (2004). Level conversion for

dualsupply systems. Very Large Scale Integration (VLSI) Systems. IEEE

Transactions On, 12(2), 185-195.

https://doi.org/10.1109/TVLSI.2003.821548

[ Links ]

Jendritzky G. (1993). The atmospheric environment-an

introduction. Experientia 49. Basel/Switzerland: Birkhaiuser

Verlag.

[ Links ]

Kang, J. et al. (2017). Temperature control of

heater using Pt thin film temperatura sensor embedded in micro gas sensor, Micro

and Nano Systems Letters, Vol. 5, pp. 26.

https://doi.org/10.1186/s40486-017-0060-z

[ Links ]

Korotcenkoy, G. (2007). Metal oxides for solid-state gas sensors:

What determines our choice? Materials Science and Engineering:

B, 139(1), 1-23.

https://doi.org/10.1016/j.mseb.2007.01.044

[ Links ]

Lee, A.P. y Reedy, B.J. (1999). Temperature modulation in

semiconductor gas sensing. Sensors and Actuators B, 60, 35-42.

https://doi.org/10.1016/S0925-4005(99)00241-5

[ Links ]

Mo, Y., Okawa, Y., Inoue K., Natukawa K. (2012). Low-voltage and

low-power optimization of micro-heater and its on-chip drive circuitry for gas

sensor array. Sensors and Actuators A: Physical, 100, 94-101.

http://dx.doi.org/10.1016/S0924-4247(02)00145-0

[ Links ]

Ponzoni, A. et al. (2017). Metal oxide gas sensors,

a survey of selectivity issues addressed at the SENSOR Lab, Brescia (Italy).

Sensors (Basel, Switzerland), 17(4), 714.

https://dx.doi.org/10.3390%2Fs17040714

[ Links ]

Seiyama, T., Kato, A., Fujiishi, K., Nagatani, M. (1962). A new

detector for gaseous components using semiconductive thin films.

Analytical Chemistry, 34(11), 1502-1503.

[ Links ]

Sun, Y., Huang, X., Meng, F.,Liu, J. (2004). Study of influencing

factors of dynamic measurements based on SnO2 gas sensor.

Sensors, 4(6), 95-104.

https://doi.org/10.3390/s40670095

[ Links ]

nueva página del texto (beta)

nueva página del texto (beta)