Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Similares em

SciELO

Similares em

SciELO

Compartilhar

Ingeniería, investigación y tecnología

versão On-line ISSN 2594-0732versão impressa ISSN 1405-7743

Ing. invest. y tecnol. vol.15 no.2 Ciudad de México Abr./Jun. 2014

Agrupamiento eficiente para geometrías irregulares basado en identificación de concavidades

Efficient Clustering for Irregular Geometries Based on Identification of Concavities

Velázquez-Villegas Fernando1, Santillán-Gutiérrez Saúl Daniel2

1 Centro de Diseño Mecánico e Innovación Tecnológica, Facultad de Ingeniería, Universidad Nacional Autónoma de México, Correo: fernvel@unam.com.

2 Centro de Alta Tecnología, UNAM, Facultad de Ingeniería, Universidad Nacional Autónoma de México, Correo: saulsan@unam.mx.

Información del artículo: recibido: diciembre de 2012

Aceptado: abril de 2013

Resumen

El problema de agrupamiento en dos dimensiones tiene una gran relevancia en aplicaciones relacionadas con el uso eficiente de material, tales como corte, empaquetado, etcétera. Se trata de un problema muy complicado en el que varios cuerpos deben acomodarse eficientemente de tal forma que ocupen el menor espacio posible. Si los cuerpos tienen geometría irregular, el problema es más complejo. Es evidente que el número de posibles acomodos entre los cuerpos es enorme. Una forma eficaz de determinar los diferentes acomodos es el cálculo del polígono no ajustado (NFP, no-fit polygon), con el cual se pueden determinar todas las posiciones relativas entre 2 geometrías en contacto, sin traslape, de forma que se pueda elegir la mejor posición relativa. No obstante, el cálculo del NFP es muy costoso desde el punto de vista computacional. Por otra parte, la selección de la mejor posición relativa no es tarea fácil debido a que, entre dos geometrías irregulares en contacto, se pueden generar huecos (áreas no utilizables) y concavidades externas (áreas utilizables). Este trabajo presenta un método simple y rápido, tanto para reducir el cálculo asociado con la generación del NFP, como para minimizar las áreas no utilizables del agrupamiento de varios cuerpos. El método consiste en calcular el NFP parcial, únicamente en las regiones cóncavas de las geometrías, y elegir el mejor acomodo empleando la eficiencia total ponderada, la cual se define como la suma ponderada de la eficiencia envolvente (cociente entre el área ocupada y el área de la envolvente convexa) y la eficiencia por huecos (cociente entre área ocupada y área del acomodo). El método propuesto genera resultados similares a los obtenidos por otros métodos muy eficientes, sin embargo la forma de los agrupamientos obtenidos permite acomodar más partes en espacios semejantes, lo cual es un resultado deseable cuando se trata de optimizar el uso de material. Se presentan dos ejemplos para mostrar el desempeño de la propuesta.

Descriptores: agrupamiento eficiente, Nesting, problema de corte, polígono no ajustado.

Abstract

Two dimensional clustering problem has much relevance in applications related to the efficient use of raw material, such as cutting stock, packing, etc. This is a very complex problem in which multiple bodies are accommodated efficiently in a way that they occupy as little space as possible. The complexity of the problem increases with the complexity of the bodies. Clearly the number of possible arrangements between bodies is huge. No Fit Polygon (NFP) allows to determine the entire relative positions between two patterns (regular or irregular) in contact, non-overlapping, therefore the best position can be selected. However, NFP generation requires a lot of calculations; besides, selecting the best cluster isn't a simple task because, between two irregular patterns in contact, hollows (unusable areas) and external concavities (usable areas) can be produced. This work presents a quick and simple method to reduce calculations associated with NFP generation and to minimize unusable areas in a cluster. This method consists of generating partial NFP, just on concave regions of the patterns, and selecting the best cluster using a total weighted efficiency, i.e. a weighted value of enclosure efficiency (ratio of occupied area on convex hull area) and hollow efficiency (ratio of occupied area on cluster area). The proposed method produces similar results as those obtained by other methods; however the shape of the clusters obtained allows to accommodate more parts in similar spaces, which is a desirable result when it comes to optimizing the use of material. We present two examples to show the performance of the proposal.

Keywords: optimal clustering, nesting, cutting stock problem, no fit polygon.

Introducción

En el mercado global actual, las compañías que son incapaces de reducir sus costos de producción para ser más competitivas pueden quedarse atrás respecto a las que sí lo hacen e incluso desaparecer. Uno de los costos más representativos es el derivado de la mano de obra, sobre todo cuando es especializada. Un ejemplo claro es la industria del calzado, en la que las operaciones de corte de piel se llevan a cabo de manera casi artesanal, debido a la complejidad del material. Los cortadores tienen la habilidad, ganada con el paso de los años, de realizar los cortes de las piezas que componen a un zapato de forma que el desperdicio sea mínimo. Dada la habilidad de estos operadores el costo de su mano de obra es alto. Además, las empresas se ven obligadas a mantenerlos muchos años en su misma función, generando baja rotación, lo cual puede ser un aspecto negativo para las mismas. Disminuir o eliminar la dependencia de la mano de obra especializada reduciría los costos de producción de este tipo de industrias.

Por otra parte, es imposible que dos operadores generen la misma disminución de desperdicios, de material o espacio, por lo que, aunque ambos sean excelentes en su labor, hay un área de oportunidad para incrementar el aprovechamiento. En este sentido, es deseable contar con un método o procedimiento para generar acomodos eficientes sin importar quién o qué lo haga, ya que el beneficio que se puede obtener es alto. Por ejemplo, en la industria del calzado el costo principal se relaciona con el material (piel, telas, plástico, etcétera), así que una pequeña disminución en el desperdicio se traduce en ahorros millonarios (Yang y Lin , 2009; Hopper y Turton, 1999 ).

En el presente trabajo se propone un método de agrupamiento eficiente basado en medidas realistas del aprovechamiento de espacio o material, con las cuales se distinguen las áreas utilizables o no utilizables en el agrupamiento de dos piezas irregulares de tal forma que dichas áreas se utilicen en el agrupamiento.

Método

Los métodos de agrupamiento más eficaces utilizan la generación del NFP para seleccionar el acomodo más eficiente entre todos los calculados. En otras palabras, el NFP permite conocer el total de posiciones relativas entre dos geometrías, una fija y otra que orbita alrededor de la primera, sin que haya traslape. El NFP es una herramienta utilizada desde 1966, aunque se ha conocido con nombres diferentes: envoltura de forma (Shape Envelop), espacio de obstáculos (Space Obstacle) y hodógrafo, entre otros. Los mejores métodos para el cálculo del NFP son los de Adamowicz (1976 y 1969); Burke et al. (2007); Cheng y Rao (1997); la característica común entre ellos es que son computacionalmente costosos. En la práctica, cuando se agrupan dos geometrías, de las cuales una o ambas tienen concavidades de gran tamaño, el acomodo más eficiente suele ocurrir en la concavidad (figura 1). Tomando este aspecto en consideración, en este trabajo se propone agrupar piezas con base en el cálculo parcial del NFP solo en las regiones de concavidad considerable.

Eficiencia envolvente y eficiencia por huecos

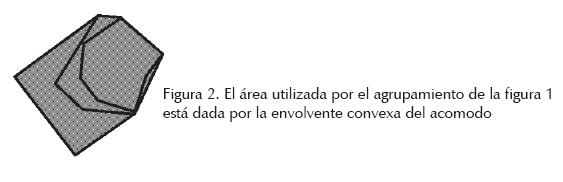

Una pregunta muy importante en el problema del agrupamiento eficiente es: ¿cómo identificar o seleccionar el acomodo más eficiente de entre todos los posibles? Lógicamente, esto se hace utilizando una medida de qué tan bien ocupan el espacio las geometrías. La medida más usada es la llamada eficiencia envolvente (EE) que es la relación del área utilizada entre el área de la envolvente convexa del acomodo (figura 2).

donde AA y AB son las áreas de las geometrías A y B respectivamente, Ae.c. es el área de la envolvente convexa del acomodo.

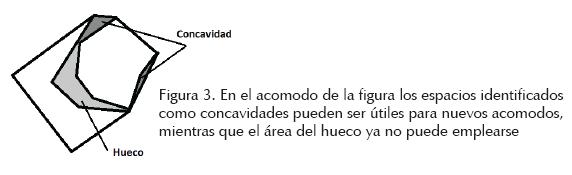

Aunque la eficiencia envolvente es una buena medida de la eficiencia del acomodo entre 2 piezas, no hay diferencia entre huecos o espacio atrapado entre dos geometrías y el espacio cóncavo que se produce por la unión de las piezas (figura 3). Lo anterior puede generar situaciones como la descrita en la figura 4. Las geometrías A y B, exactamente iguales, pueden acomodarse como lo muestran las figuras 4b y 4c; ambos acomodos tienen la misma eficiencia envolvente; sin embargo, el acomodo en 4c es claramente más conveniente que el 4b debido a que no presenta huecos. Este detalle no sería tomado en cuenta por la eficiencia envolvente, pues tendría el mismo valor para ambos acomodos.

El espacio cóncavo en un acomodo es susceptible de uso, mientras que los huecos no lo son; por lo tanto, es conveniente contar con una medida de eficiencia que considere esta situación. En este trabajo se propone utilizar la relación entre el área utilizada por el acomodo y el área ocupada por el acomodo, esto es, el área utilizada más el área de los huecos. A esta se le llamará eficiencia por huecos (EH).

donde AH es el área de todos los huecos del acomodo.

La eficiencia por huecos contiene información solo de las áreas no útiles de un acomodo, es decir, de los espacios atrapados entre las geometrías que forman el acomodo: entre más grande el valor, menor el tamaño de los huecos. Por ejemplo, el acomodo en la figura 4c tiene una eficiencia por huecos de 1.0, mientras que el de la figura 4b es menor que 1. Cabe señalar que esta eficiencia no tiene información sobre las concavidades útiles del acomodo, si es que las hay.

Es importante señalar que en la práctica la reducción en la cantidad y tamaño de huecos permite acomodar un número mayor de piezas en un mismo espacio, incrementando la utilización de material (Cheng y Rao, 2000; Xie et al., 2007).

La importancia en la generación de agrupamientos eficientes reside en dos aspectos. En primer lugar, el acomodo eficiente de geometrías produce reducción en el desperdicio de material o disminución de espacio utilizado. En segundo lugar, los acomodos eficientes pueden utilizarse como geometrías individuales en acomodos posteriores, de forma que con ellos se formen acomodos más grandes en un menor número de pasos; por ejemplo, el acomodo en la figura 4c permitiría colocar dos piezas en un solo paso. En resumen, con acomodos eficientes se aumenta la utilización de material y se puede reducir el tiempo necesario para generar el acomodo de muchas piezas. Esto último se conoce como el problema de anidamiento o nesting.

Eficiencia total ponderada

En varias industrias, por ejemplo la del calzado, se logran ahorros importantes, en ocasiones millonarios, con la reducción en el desperdicio de materiales. De las dos medidas de eficiencia propuestas la que está directamente relacionada con la reducción de desperdicio es la eficiencia por huecos. Por otra parte, es más fácil realizar el acomodo de una figura completamente convexa que el de una que presenta concavidades; entonces cuando se genera un agrupamiento es preferible que este sea lo más convexo posible, es decir, que su eficiencia envolvente sea máxima. Por lo tanto, en la generación del agrupamiento de muchas piezas se prefiere que los acomodos tengan una eficiencia envolvente elevada.

La eficiencia envolvente y la eficiencia por huecos son importantes, no obstante, en términos de ahorro económico directo, la segunda lo es más debido a que está directamente relacionada con el desperdicio de material. Por lo anterior, se propone en este trabajo el uso de una eficiencia total ponderada (ETP) que combine ambas eficiencias para obtener una medida adecuada de lo eficiente que es un acomodo.

ETP = a1 EE + a2 EH (3)

donde a1 y a2 son valores de ponderación, tales que a1 < a2 (debido a que la eficiencia por huecos impacta de manera importante la reducción de desperdicio de material) y a1 + a2 = 1.

Utilizando la eficiencia total ponderada se puede seleccionar el mejor acomodo de aquellos generados con el NFP entre 2 geometrías. Los intervalos de valores de ponderación que en las pruebas mostraron generar los resultados más eficientes fueron 0.3 ≤ a1 ≤ 0.4 y 0.7 ≤ a2 ≤ 0.6.

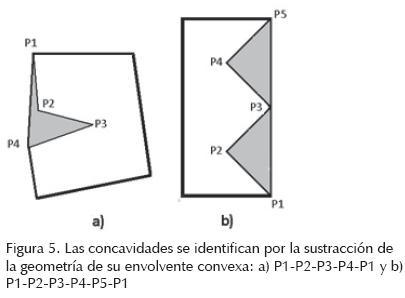

Identificación de concavidades

En la propuesta que se hace en este trabajo, la identificación de concavidades se realiza para generar el cálculo del NFP de manera parcial y solo sobre estas regiones de las geometrías a acomodar, produciendo una reducción considerable de cálculos. Las concavidades en una geometría irregular se obtienen sustrayendo la geometría misma de su envolvente convexa. En las figuras 5a y 5b se muestran dos geometrías con sus respectivas envolventes convexas. Sus concavidades son, respectivamente, los polígonos P1-P2-P3-P4-P1 y P1-P2-P3-P4-P5-P1. En este trabajo se utiliza el algoritmo de NFP propuesto por Crispin et al., 2005, el cual es de los más confiables que existen.

Algoritmo

En resumen, el método propuesto de generación de agrupamientos eficientes consiste en el cálculo parcial del NFP sobre las concavidades de dos piezas; la selección del acomodo más eficiente se realiza con base en la eficiencia total ponderada. Su algoritmo es el que se describe a continuación:

Sean A y B dos geometrías irregulares, el acomodo más eficiente entre A y B se obtiene siguiendo estos pasos:

1. Identificar las concavidades de A y B

a. Sustraer A de su envolvente convexa

b. Sustraer B de su envolvente convexa

2. Para A

a. Calcular el NFP de B sobre cada concavidad de A

b. Para todas las posiciones generadas calcular la eficiencia total ponderada

3. Para B

a. Calcular el NFP de A sobre cada concavidad de B

b. Para todas las posiciones generadas calcular la eficiencia total ponderada

4 Seleccionar el acomodo más eficiente como aquel que tenga el valor más alto de eficiencia total ponderada de los pasos 2b y 3b.

Gracias a lo simple del algoritmo propuesto y el cálculo del NFP de manera parcial, la cantidad necesaria de recursos de cálculo es reducida.

Aplicación

En este apartado se presentan dos casos de estudio para demostrar el funcionamiento del método. El primero es muy simple y servirá para mostrar algunos detalles del método. El segundo, se trata de un ejemplo tomado de la literatura y que sirvió para comparar los métodos de Adamowicz (1976 y 1969); Grinde y Cavalier (1995); Cheng y Rao (1997 y 2000). Como se mostrará en los resultados, el método propuesto compite en cuanto a desempeño con todos ellos, pero además tiene una ventaja significativa en términos prácticos.

Caso 1

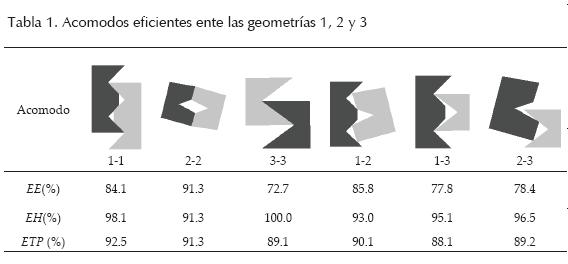

En la figura 6 se muestran 3 geometrías irregulares con las cuales se obtendrán los acomodos más eficientes entre: 1-1, 2-2, 3-3, 1-2, 1-3 y 2-3. Los valores propuestos para a1 y a2 son 0.4 y 0.6, respectivamente. En la tabla 1 se muestran los resultados obtenidos para cada agrupamiento. Los acomodos 2-2 y 3-3, columnas 3 y 4 de la tabla, son de interés particular. El acomodo 2-2 presenta idénticos valores de eficiencia envolvente y por huecos debido a que el agrupamiento resulta convexo. El acomodo 3-3 no tiene huecos, lo cual produce EH = 100%; sin embargo, la EE es baja por lo que la eficiencia total no es tan alta. En la práctica esto significa que, si bien el acomodo 3-3 no tiene desperdicio por sí mismo, si se utilizara en un acomodo posterior es muy probable que generara desperdicios. Es por ello que la ETP no es tan alta como la EH, pero tampoco tan baja como la EE; si solo se empleara la EE como referencia para decidir si se trata o no de un acomodo eficiente, es muy probable que el acomodo 3-3 sea rechazado sin importar que no presenta huecos.

Caso 2

El siguiente problema de agrupamiento fue resuelto por Adamovicz (1976, 1969), Grinde y Cavalier (1995) y Cheng et al. (1997, 2000, 1999). De las tres propuestas, la de Cheng, Stringy Effect Method, es la mejor y de las más empleadas en aplicaciones industriales debido a su efectividad y velocidad de desempeño (Xie et al., 2007, 2008). En resumen, el método propuesto por Cheng se basa en minimizar la distancia entre los centros de gravedad, esto es una analogía del nivel energético, energía potencial, entre un par de geometrías (Cheng y Rao, 1997). Una de las desventajas que tiene este método comparado con el de este trabajo es que es necesario calcular el NFP completo, lo cual implica una mayor cantidad de cálculos.

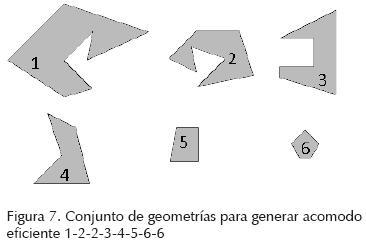

El problema consiste en generar el agrupamiento más eficiente usando las geometrías mostradas en la figura 7, bajo la secuencia 1-2-2-3-4-5-6-6. En la figura 8 se muestran los resultados de las 3 propuestas mencionadas en el párrafo anterior: 8a Cheng, 8b Grinde y 8c Adamovicz. Ninguna de las propuestas toma en cuenta la diferencia de utilización entre los huecos y las concavidades, se basan únicamente en la eficiencia envolvente. Las eficiencias envolventes de cada una de ellas son: 66%, 64% y 57%, en donde la más alta es la de Cheng.

Se utilizará el resultado de Cheng como referencia para comparar los resultados obtenidos con el método propuesto en este trabajo. Para ello se calculó el valor de la eficiencia por huecos y la eficiencia total ponderada para dicha solución, cuyos valores son:EH=82% y ETP=75%.

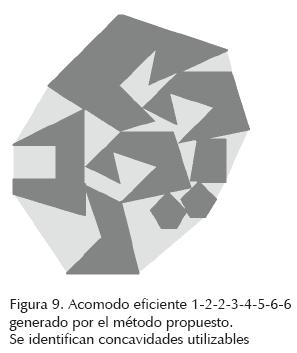

Los valores de ponderación utilizados son a1=0.4 y a2=0.6, aunque cabe señalar que para valores en los intervalos 0.3 ≤ a1 ≤ 0.4 y 0.7 ≤ a2 ≤ 0.6 los resultados son los mismos. El agrupamiento obtenido en este trabajo es el que se muestra en la figura 9. Se aprecia que el resultado de Cheng y este son iguales en la secuencia 1-2-2-3, después la manera de acomodar difiere bastante. Los resultados obtenidos para el agrupamiento de la figura 9, EE=62%, EH=82% y ETP=74%, son muy similares a los correspondientes en la propuesta de Cheng. Sin embargo, haciendo un análisis más detallado de los resultados, es posible observar algunas ventajas que el método propuesto tiene sobre el de Cheng, debido a que está orientado a la disminución de áreas no utilizables o huecos y no solo a la eficiencia envolvente. Si se comparan las áreas de las envolventes convexas de ambos acomodos se observa que la de la propuesta de este trabajo tiene un tamaño 5% mayor. Esto podría tomarse como un punto en contra, no obstante, en la figura 9 se observa que existe una gran parte de espacio que es utilizable, es decir, las concavidades que dentro de la misma envolvente convexa pueden ser ocupadas por piezas pequeñas y, de esta forma, se incrementaría el número de piezas a colocar en el área del agrupamiento. Esto no sucede con el resultado de la figura 8a donde es imposible colocar más piezas, por lo que no se puede incrementar la utilización del área del agrupamiento.

En la figura 10 se muestran los resultados de agregar más piezas número 6 al agrupamiento. Estas piezas fueron colocadas en los espacios utilizables, logrando así el agrupamiento 1-2-2-3-4-5-6-6-6-6-6, es decir, se acomodaron 3 piezas más. Además de ser más compacto, el nuevo agrupamiento tiene los siguientes valores de eficiencia: EE = 68%, EH = 81% y ETP = 75%. Cabe destacar que las 3 piezas que se agregaron al agrupamiento representan poco más de 5% del área envolvente.

Conclusiones

En este trabajo se propuso un método efectivo para la solución del problema del agrupamiento de geometrías irregulares. Los resultados generados con la aplicación del método a un problema clásico demuestran que es competitivo al compararse con los métodos más efectivos encontrados en la literatura. A diferencia de otros métodos, el propuesto emplea dos medidas de la utilización de espacio en lugar de solo una. La medida común en la mayoría de los métodos es la eficiencia envolvente, la cual no diferencia entre el espacio que aún se puede ocupar del que ya es imposible emplear. En este trabajo se incorpora la eficiencia por huecos que es una medida de utilización más real porque considera que los espacios atrapados en el interior de un acomodo, es decir, los huecos ya no son utilizables a diferencia de las concavidades externas sobre las que aún es posible colocar piezas. La combinación de ambas eficiencias, envolvente y por huecos, por medio de una suma ponderada, da lugar a la eficiencia total ponderada, la cual es una medida más real de la utilización del espacio por los acomodos. Además de ser competitivo en lo que a resultados de eficiencia se refiere, el método propuesto utiliza menos recursos que otros debido a que se calcula el NFP parcial solo en las áreas cóncavas de las geometrías. En resumen, el método propuesto es una alternativa eficaz y eficiente, comparable con las mejores que se encuentran en la literatura, para la solución del problema de agrupamiento que se presenta en varias aplicaciones industriales tales como empaquetamiento, operaciones de corte, etcétera.

Agradecimientos

Los autores desean agradecer el apoyo recibido para la realización de este trabajo por parte del proyecto GTO-2006-C01-31927 auspiciado por el Consejo Nacional de Ciencia y Tecnología (CONACYT) y Distribuidora Flexi S.A. de C.V.

Referencias

Adamowicz M. The Optimum Two-Dimensional Allocation of Irregular, Multiple-Connected Shapes with Linear, Logical and Geometric Constraints, tesis (Ph.D.), Dept. of Elect. Eng., New York University, 1969. [ Links ]

Adamovicz M. y Albano A. Nesting Two Dimensional Shapes in Rectangular Modules. Computer Aided Design, volumen 8, 1976: 27-33. [ Links ]

Burke E.K., Hellier R.S.R., Kendall G., Whitwell G. Complete and Robust No-Fit Polygon Generation for the Irregular Stock Cutting Problem. European Journal of Operational Research, volumen 179, 2007: 27-49. [ Links ]

Cheng S.K. y Rao K.P. Concepts of Neighbourhood and Universal Compact Yield Towards Achieving Best Pattern Layouts. International Journal of Production Research, volumen 37 (número 16), 1999: 3643-3658. [ Links ]

Cheng S.K. y Rao K.P. Quick and Precise Clustering of Arbitrarily Shaped Flat Patterns Based on Stringy Effect. Computers Ind. Engineering, volumen 33 (numerous 3-4), 1997: 485-488. [ Links ]

Cheng S.K. y Rao K.P. Large-Scale Nesting of Irregular Patterns Using Compact Neighborhood Algorithm. Journal of Materials Processing Technology, volumen 103, 2000: 135-140. [ Links ]

Crispin A., et al. Genetic Algorithm Coding Methods for Leather Nesting. Applied Intelligence, volumen 23, 2005: 9-20. [ Links ]

Grinde R.B. y Cavalier T.M. A New Algorithm for the Minimal Area Convex Enclosure Problem. European Journal of Operational Research, volumen 84, 1995: 522-538. [ Links ]

Yang H.H. y Lin C.L. On Genetic Algorithms for Shoe Making Nesting-A Taiwan Case. Expert Systems with Applications, volumen 36, 2009: 1134-1141. [ Links ]

Hopper E. y Turton B. A Genetic Algorithm for a 2D Industrial Packing Problem. Computers & Industrial Engineering, volumen 37, 1999: 375-378. [ Links ]

Xie S.Q., Wang G.G., Liu Y. Nesting of Two-Dimensional Irregular Parts: an Integrated Approach. International Journal of Computer Integrated Manufacturing, volumen 20 (número 8), 2007: 741- 756. [ Links ]

Xie S.Q. y Xu X. STEP-Compliant Process Planning System for Compound Sheet Metal Machining. International Journal of Production Research, volumen 46 (número 1), 2008: 25-50. [ Links ]

Semblanza de los autores

Fernando Velázquez-Villegas. Es doctor en ingeniería y profesor de tiempo completo de la carrera de ingeniería mecánica en la Facultad de Ingeniería de la UNAM. Su línea de investigación está relacionada con técnicas de optimización aplicadas al diseño mecánico y estructural. Ha dirigido tesis de licenciatura y posgrado en las mismas áreas. Coordinador y colaborador en proyectos de desarrollo tecnológico en el Centro de Diseño Mecánico e Innovación Tecnológica (CDMIT) y en el Centro de Alta Tecnología (CAT). Es líder del grupo de diseño mecánico óptimo (GDMO) de la Facultad de Ingeniería.

Saúl Daniel Santillán-Gutiérrez. Es doctor en ingeniería de diseño por Loughborough University of Technology en Inglaterra. Ha dirigido tesis de licenciatura en el área de diseño mecánico, así como proyectos de investigación y desarrollo tecnológico. Es miembro de la Sociedad de Exalumnos de la Facultad de Ingeniería de la UNAM (SEFI), de la American Society of Mechanical Engineers (ASME), de la Asociación de Ingenieros Universitarios Mecánicos Electricistas (AIUME), así como miembro fundador de la Sociedad Mexicana de Ingenieros Mecánicos. Imparte cursos a niveles licenciatura y maestría en el área de desarrollo de productos, inteligencia artificial y métodos de diseño. Actualmente es jefe de la Unidad de Desarrollo Tecnológico Querétaro.