Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Similars in

SciELO

Similars in

SciELO

Share

Ingeniería, investigación y tecnología

On-line version ISSN 2594-0732Print version ISSN 1405-7743

Ing. invest. y tecnol. vol.14 n.4 Ciudad de México Oct./Dec. 2013

Diseño y construcción de un microtensómetro universal automatizado

Design and Construction of an Automated Universal Microtensometer

Carrillo-Baeza José Gonzalo1, Arcique-Uicab Miguel Ángel2 y Gamboa-Castellanos Ricardo Alberto3

1 Unidad de Materiales, Centro de Investigación Científica de Yucatán, Mérida. Correo: jgcb@cicy.mx

2 Unidad de Materiales, Centro de Investigación Científica de Yucatán, Mérida. Correo: miguel.arcique@cicy.mx

3 Unidad de Materiales, Centro de Investigación Científica de Yucatán, Mérida. Correo: ragcicy@cicy.mx

Información del artículo: recibido: septiembre 2012.

Aceptado: octubre de 2012

Resumen

En el presente trabajo se desarrolla, construye e instrumenta un equipo que facilita el estudio micromecánico de fibras naturales y sintéticas, así como materiales compuestos. Dicho equipo, denominado Microtensómetro Universal Automatizado, fue diseñado con la integración de tecnología de punta para poder realizar ensayos confiables de microtensión de fibras o estudios interfaciales de materiales compuestos. El motivo por el cual es importante la realización de pruebas micromecánicas, ya sea a fibras o materiales compuestos, se debe a que de su análisis se determina el uso, aplicación y capacidades que un material pueda tener en particular. Como resultado del proyecto se obtuvo un equipo confiable, automatizado con la ayuda de software de instrumentación virtual, con una configuración de pantalla amigable para realizar una calibración de celda de carga de forma simplificada, entregando datos de carga-desplazamiento con gran exactitud y repetitividad. La validación a través de materiales con características conocidas permitió garantizar la confiabilidad del equipo.

Descriptores: pruebas micromecánicas, adhesión interfacial, microtensión, diseño de equipo, LabVIEW.

Abstract

The present work develops, builds, and integrates an equipment that facilitates the micromechanical study of natural and synthetic fibers and composites. This equipment, called Automated Universal Microtensometer, was designed with the integration of the latest technology to be able to test fibers and interfacial properties of composites. The reason why it is important to measure the strength of either fibers or composite materials is that these analyses determine the use, application and capabilities as a functional material for a particular purpose. As a result of this project, a reliable and automated equipment was obtained with the aid of virtual instrumentation software, with friendly display settings on computer screen to perform a calibration load cell on a simplified manner, providing load data against displacement with high accuracy and repeatability. Validation through materials with known characteristics allowed the equipment to ensure reliability.

Keywords: micromechanical tests, interfacial adhesion, microtension, equipment design, LabVIEW.

Introducción

Uno de los procesos más importantes en cuanto a ensayos a nivel micromecánico de materiales es el análisis de fibras, en especial, de aquellas enfocadas a su implementación en materiales compuestos tales como análisis interfacial fibra-matriz de compuestos de ingeniería. Los equipos encargados de realizar dichas pruebas deben ser capaces de entregar datos confiables, los cuales definan el comportamiento del material para poder predecir las propiedades correspondientes de un arreglo particular.

La constante inquietud por alcanzar el conocimiento científico ha sido uno de los detonantes que propicia la búsqueda incesante de herramientas que faciliten el estudio y que además contribuyan al desarrollo de nuevas tecnologías, buscando obtener soluciones a problemáticas para contribuir al desarrollo de las sociedades que, en consecuencia, brinden innumerables mejoras en la calidad de vida siempre en pro de la sustentabilidad y avanzando siempre hacia la evolución.

Instituciones de investigación e industriales han dedicado gran parte de sus esfuerzos al desarrollo de equipos que permitan medir y analizar los efectos de un material al ser sometido a diversas pruebas. Uno de los casos recientes es la creación de un equipo universal para pruebas de tensión de materiales en geometría de película, desarrollada en el Centro de Investigación y de Estudios Avanzados del Instituto Politécnico Nacional, Unidad Mérida. La finalidad de esta máquina es medir las propiedades físicas y mecánicas de películas delgadas con un estudio de las propiedades de dichos materiales a micro escala, utilizadas en diversas aplicaciones tecnológicas (Huerta et al, 2010); a decir de los autores, el desarrollo de dicho equipo satisface las demandas para las que fue creada además de proporcionar varias ventajas sobre los equipos comerciales, entre las que se encuentran la posibilidad del uso de diferentes elementos de medición de acuerdo con las necesidades de los usuarios, menor costo y tamaño. Dichas ventajas fueron verificadas mediante la evaluación por los autores del equipo con la realización de pruebas a una película polimérica cuyos módulos de elasticidad y punto de fluencia conocidos concordaron con los valores reportados con el proveedor y con los resultados que se obtuvieron de un equipo comercial.

El desarrollo del presente equipo, está enfocado al estudio de fibras para aplicaciones en materiales compuestos (tensión, compresión, fragmentación, extracción de fibra, entre otros) para conocer múltiples propiedades mecánicas (resistencia, deformación, adhesión interfacial, cedencia, etcétera). Entre los materiales comúnmente utilizados, los cuales necesitan estudiarse de manera individual, se encuentran las fibras (naturales y sintéticas) que combinadas con matrices poliméricas (termoplásticos y termofijos) pueden aportar nuevas propiedades particulares con el fin de generar un material compuesto personalizado (Nishikawa et al., 2008). Estos materiales se pueden evaluar a nivel micromecánico, analizando de forma individual una fibra y su interacción con la matriz para poder predecir ciertos comportamientos a nivel macromecánicos (González et al., 2010; Herrera y Drzal, 1992). Los estudios de microtensión son muy importantes, ya que con ellos se desarrollan nuevos compuestos con mejores propiedades que los materiales tradicionales, de forma simplificada y económica. Los datos de estudios de fibras sometidas a tensión se utilizan ampliamente al momento de generar modelos analíticos, con punto de partida en el escalamiento de las propiedades de un material compuesto (Hull et al., 1996).

Las pruebas a tracción (figura 1a) son una de las técnicas más establecidas en el ámbito científico para la caracterización de fibras textiles, las cuales contienen manojos con cientos o miles de fibras cada uno. Partiendo de la prueba a tensión de una fibra se puede comenzar la predicción en el comportamiento de un sistema más complejo. Por ello, se trabajó en hallar condiciones de pruebas de micromecánica a monofilamentos que entreguen resultados confiables en una prueba típica de tensión de donde se obtienen características de resistencia, deformación, módulo de Young y cedencia.

Para las pruebas de adhesión interfacial (fibra-matriz) usando la técnica de pull-out (Broutman, 1969), la cual se utiliza en las fibras de fácil manejo, éstas son embebidas en una matriz polimérica. Durante la prueba de extracción de fibra, se monitorean tanto la carga aplicada como el desplazamiento que sufre la muestra, donde el esfuerzo último soportado por el conjunto fibra-matriz se considera como el esfuerzo cortante interfacial (IFSS por sus siglas en inglés). La prueba de la microgota, es una variante de la técnica del pull-out en donde se coloca una gota de resina alrededor de la superficie de la fibra para su prueba (figura 1a). El movimiento de la gota se restringe con ayuda de unos biseles estáticos como se puede apreciar en la figura 1b.

En los últimos años el tema de la automatización ha generado gran impacto en todos los ámbitos, antes exclusivos de grandes industrias. Esta tendencia se debe no sólo a los beneficios que ofrece este cambio a nivel económico (gracias a la reducción de personal), sino también a la repetitividad, seguridad y sobre todo a la precisión que estos procesos ofrecen. Este tema se ha fortalecido con el avance en los sistemas computacionales, que permiten que su versatilidad alcance niveles nunca imaginados a nivel industrial.

Uno de los pioneros en el ámbito de la instrumentación industrial fue la compañía National Instruments, empresa que desarrolla herramientas poderosas de automatización virtual simplificada, como es el caso del software LabVIEW®. Éste es un programa de instrumentación virtual basado en lenguaje gráfico, donde el flujo de datos se genera a través de íconos, los cuales representan funciones para determinar la ejecución de un proceso (ver figura 2). Los programas creados en LabVIEW® se llaman instrumentos virtuales, o VI (Virtual Instruments), ya que su apariencia y funcionamiento imitan los instrumentos físicos, tales como osciloscopios, multímetros, entre otros (National Instruments, 2003).

Este desarrollo se complementó con sistemas de alta precisión e instrumentos virtuales proporcionados por el software LabVIEW de National Instruments, los cuales en conjunto fueron capaces de generar un equipo para realizar pruebas micromecánicas con capacidades de carga desde algunos miligramos con celdas de carga disponibles desde 10 g, llegando en este caso hasta 5 kg, que es la capacidad máxima del carro de desplazamiento. Este equipo es capaz de realizar desplazamientos micrométricos con ajustes desde 0.001 µm, con un rango de velocidad de 0.001 a 13 mm/s. Esto otorga una gran versatilidad al momento de ajustarse a las normas y técnicas establecidas para procesos de caracterización micromecánica.

Desarrollo

El equipo diseñado y construido en este proyecto, llamado microtensómetro universal automatizado (MUA) tiene el objetivo principal de proporcionar cargas a tensión o compresión en diferentes formatos de pruebas, que pueden ser plasmados en una gráfica carga-desplazamiento para fibras poliméricas y materiales compuestos a nivel micromecánico. En la figura 3 se muestra el diseño y el acoplamiento de las partes principales que componen el presente equipo.

La estructura principal, es decir, la base y la torre del MUA se fabricaron en acero cold rolled con grado COVENIN AE-25 (ASTM A-36), donde la torre se conforma por un perfil de canal UPL de 102 mm (4"), el cual es popular en aplicaciones estructurales como vigas y columnas, esto garantiza por mucho la estabilidad y resistencia al equipo. Por otro lado, el resto de los accesorios y partes móviles diseñados se maquinaron en aluminio, que hace menos pesado el equipo en conjunto; en especial los que se acoplan a la celda de carga. Cabe mencionar que todas las piezas se maquinaron en un equipo de control numérico, esto con el fin de obtener la mayor exactitud dimensional y geométrica al momento de ensamblar los componentes.

El MUA por ser un equipo con enfoque para un amplio intervalo de aplicación en pruebas micromecánicas, presenta gran versatilidad para hacer adaptaciones según el tipo de prueba, por ejemplo, la incorporación de espacios extendidos que permiten disponer de una distancia mayor en la zona de prueba como se muestra en la figura 3. Entre los ensayos que el equipo permite realizar con gran facilidad se encuentran: prueba a tensión de fibras, prueba a tensión de películas y pruebas de extracción de fibra embebida en matriz (pull-out).

Elemento de medición

Comúnmente las mediciones de parámetros analógicos como el voltaje, se realizan a través de transductores, es decir, un elemento capaz de detectar una fuerza a la que se somete un material, estos elementos se conocen como celdas de carga, entre las que destacan las celdas con galgas extensométricas excitadas por un voltaje conocido. Usualmente este tipo de transductores están conformados internamente por cuatro galgas extensométricas en unión, a través del circuito eléctrico llamado puente Wheatstone, el cual mide el cambio en la resistencia eléctrica permitiendo obtener máxima sensibilidad y precisión, haciendo de estos sensores dispositivos bastante confiables.

El principio fundamental de una celda de carga, consiste en medir el cambio en la resistencia eléctrica de una galga extensométrica, producto de la deformación que se origina al aplicar una fuerza en la celda de carga. Existen en el mercado una gran variedad de celdas de carga, que se distinguen por su forma y configuración, pero que mantienen siempre el mismo principio de funcionamiento. La sensibilidad de una celda de carga es uno de los parámetros que se deben considerar al momento de su selección. La sensibilidad del sensor está dada por la ecuación 1:

Usualmente el voltaje de excitación en las celdas de carga con puente Wheatstone no sobrepasa los 12 V DC. Considerado en el diseño del MUA, se usa una celda de carga miniatura de tensión-compresión. Entre las características de estas celdas están: su amplio intervalo de aplicaciones en donde la carga aplicada puede ser a tensión o compresión; su reducido tamaño las hace ideales para entornos en donde el espacio es limitado (OMEGA, 2012). La tabla 1 enlista las características principales de esta celda de carga.

Carro de desplazamiento

Otro punto clave en el diseño del equipo es la selección del carro de desplazamiento adecuado. Este dispositivo es el encargado de generar la tensión que se aplica a la muestra durante el ensayo con desplazamientos milimétricos controlados. Debido a los requerimientos, se optó por una Estación Pollux VT-80® modelo TYPE 1 de la marca MICOS®, la cual cuenta con un motor electrónico DC a pasos de dos fases (1.8°-0.9° 42 mm2) acoplada a un sistema de desplazamiento por medio de un mecanismo de engranaje con tornillo sinfín y una serie de balines de bolas de recirculación de precisión que le permite realizar movimientos uniformes y lineales. Adicionalmente, está equipado con interruptores de seguridad que lo protegen en caso de que sobrepase los límites de desplazamiento. También integra una compensación back-lash en los extremos laterales garantizando un movimiento suave y silencioso, importante para evitar transferencia de ruido a la celda de carga. El modelo seleccionado además de ser un dispositivo ideal para aplicaciones de laboratorio, brinda un desplazamiento total de 100 mm, una resolución máxima lineal de paso de 0.001 μm como mínimo y un rango de velocidad de 0.001 a 13 mm/s.

Una de las características que destaca en este dispositivo es su lenguaje de comunicación, el cual se denomina VENUS2®. Dicho lenguaje consta de una serie de comandos establecidos que controlan y configuran diversos parámetros del motor, como velocidad, posición, etcétera, a través del puerto RS232 de una PC convencional. Otras características del carro tensor se describen en la tabla 2.

El motor de la estación Pollux VT-80, está conformado por un eje de desplazamiento y se opera mediante un sistema denominado VENUS 2, cuya versión de firmware es 4.2 evaluado bajo pruebas de desplazamiento; la hoja de datos del fabricante estima límites entre los 0.0 a 101.568617 mm de carrera total, partiendo de la referencia en el extremo superior. Se designó un desplazamiento inicial desde el que se ejecutó la llamada del comando "ncal" (ncalibrate) que es el que ordena al motor que realice un desplazamiento hasta encontrar el límite de seguridad ubicado exactamente a la distancia especificada, al mismo tiempo que ofrece los valores de desplazamiento en el instante las pruebas que dieron una desviación de 0.01% con respecto al valor dado.

Características estructurales

El MUA cuenta con la característica de cambio de posición para una mayor versatilidad de prueba, pudiendo elegir entre la posición vertical u horizontal según la prueba lo amerite. En la figura 4 se puede apreciar que la base cuenta con guías que permiten girar la estructura. Esta particularidad hace del MUA un equipo que se adapta a los requerimientos de los ensayos, que es un parámetro cuya importancia dependerá de las exigencias del usuario y del ensayo mismo. Además, el MUA fue equipado con niveladores en la base inferior que permiten realizar la puesta a un plano horizontal, incluso en superficies irregulares, lo que permite balancear adecuadamente la estructura del equipo, obteniendo de esa manera, mayor estabilidad en cualquiera de sus dos posiciones de prueba.

Otra ventaja con la que cuenta el MUA es la versatilidad de implementar distintas celdas de carga, gracias a una plataforma universal, la cual permite adaptar cualquier modelo de celda de carga. Al mismo tiempo que cuenta con una plataforma móvil universal a la cual es posible instalar mordazas, ya sea para pruebas de tensión, compresión o pruebas interfaciales.

Módulo de control y acondicionamiento

Antes de ingresar la señal de medición que proporciona la celda de carga durante una prueba, se deben realizar ciertos ajustes de dicha señal, éstos van desde su acondicionamiento hasta su digitalización para procesarla en una PC convencional (proceso denominado Adquisición de Datos). Por ello como parte complementaria, el MUA cuenta con un gabinete de control que aloja los dispositivos que se encargan de realizar el proceso mencionado.

El proceso de adquisición de datos inicia con la identificación del tipo de señal que se va a analizar, después se amplifica y se acondiciona la señal con la finalidad de obtener un intervalo de respuesta y lectura mayor, que además permita un análisis más preciso. La señal debe manejarse mediante un conversor analógico-digital. Comúnmente estos dispositivos conversores están integrados en complejos módulos de adquisición de datos que la adecuan para ser reconocidos por una computadora. Finalmente la información de la señal se procesa y registra mediante un software. En la figura 5 se presenta un diagrama del proceso de adquisición de datos.

Para elevar el intervalo de respuesta de la celda de carga, amplificarla y acondicionarla se utilizó un acondicionador de señal RED LION® modelo ITMA DC, cuya característica principal es suministrar una salida linealmente proporcional a la señal de entrada en milivolts (Red Lion, 2007), con un tiempo de respuesta de 400 ms. El acondicionador ITMA DC tiene una precisión de ±0.0075% en intervalos que van desde ±0.0113 mV hasta ±0.0645 mV a 12 bits de resolución. El intervalo dependerá de la configuración que se establezca. Para las celdas LCFA se tiene un máximo de 5.261 V a la salida del acondicionador de señal debido a que estas celdas entregan 22.1 mV como máximo.

La adquisición de datos se realiza a través de un módulo de adquisición de datos marca OMEGA® modelo del OMB-DAQ-3000. Este equipo tiene 16 Bits de resolución a una frecuencia de adquisición de datos de 1 MHz vía USB (OMEGA, 2005). Este dispositivo permite un intervalo de lectura comprendida entre ±100 mV y ±10 V, como escala completa a una frecuencia y ancho de pulso de las mediciones de hasta 2.83 ns de resolución. El módulo OMB-DAQ-300 viene calibrado mediante un método trazable a través de una cámara NIST, el cual consiste en el almacenamiento de un factor de corrección para cada rango y elemento de la unidad. Los ajustes estándar de la placa permanecen constantes y pueden recuperarse de existir una falla, lo cual se debe a que dicho dispositivo cuenta con tres tablas de calibración diferentes en la memoria EPROM, a los cuales se puede tener acceso mediante un software proporcionado por el distribuidor. Con este software la calibración puede realizarse de forma automática con el comando "Auto-Cal" sin tener la necesidad de usar equipo adicional.

El gabinete en el cual se resguardan los dispositivos mencionados cuenta con conectores BNC, los cuales sirven de enlace de conexión para los elementos complementarios con la finalidad de facilitar el vínculo. Tanto la celda de carga como el acondicionador de señal se alimentan eléctricamente con una fuente lineal D.C. de laboratorio de gran estabilidad, alto desempeño y regulación. La estación de traslado VT-80 cuenta con puertos de conexión de datos y conectores de alimentación eléctrica. La interface de comunicación del motor se realiza a través de un cable con conector RS-232 en uno de los extremos y en el otro un conector RJ45 de 8 pines.

Interfaz gráfica

Para controlar el motor y recolectar la señal de la celda de carga se utilizó el software LabVIEW® para crear un ambiente en el cual un operador pueda establecer los parámetros comunes para una prueba micromecánica sin tener conocimientos especializados del equipo. El software contiene dos entornos principales, el panel de control y el diagrama de bloques. El panel de control es la interface en la cual el operador tendrá acceso a las funciones que son programadas en la aplicación, es decir, en dicho entorno se encuentran distribuidas botones, gráficas e indicadores que permiten controlar y visualizar el estado de los componentes electrónicos del MUA.

LabVIEW® cuenta con unos VI que tienen una función en particular, estos programas se denominan Express VI, ya que gracias a éstos la compilación de programas se facilita, además de expandir la funcionalidad y mejorar la versatilidad durante la ejecución de un programa, estos VI generan gran confiabilidad en su funcionamiento porque se depuran constantemente por los desarrolladores de LabVIEW, corporación que se mantiene a la vanguardia en el tema y que cuenta con una amplia experiencia en sistemas de control virtual. Además los distribuidores tanto de la estación VT-80 y del OMB-DAQ-3000 proporcionan junto con los dispositivos VI de configuración; estos VI además de facilitar la compilación del programa, tienen una importante función, que es establecer los protocolos de comunicación entre los dispositivos y la computadora, por ello son parte fundamental de la aplicación principal. Es así que mediante la integración de los VI proporcionados por los fabricantes y las múltiples herramientas de LabVIEW®, suministran un panorama amplio para lograr construir todo lo que un programador requiere.

Con los recursos ya establecidos, se realizó un análisis de los requerimientos principales con los cuales el programa deberá contar, en donde se destaca contar con un medio en el que se pueda observar el comportamiento de la muestra en prueba en tiempo real. En la figura 6 se puede observar el diagrama de flujo de datos en el programa desarrollado en la plataforma de Lab-VIEW. En primera instancia, el programa inicia con la llamada de un subprograma que se encarga de establecer las configuraciones necesarias para detectar el puerto en el que se encuentra conectado el motor de la estación Pollux VT-80, si el motor se enlaza correctamente, el programa continua su ejecución. Inmediatamente se debe realizar la activación del sistema de adquisición de datos de la celda de carga, para ello, otro subprograma con los elementos necesarios establece los parámetros necesarios para que sea activado de manera correcta la lectura de la señal, en cuyo caso se reflejará en un indicador ubicado en la pantalla principal. Posteriormente, en un tercer subprograma se realiza una operación de calibración si se requiere, sin embrago, el programa cuenta con un campo para ingresar parámetros de calibración conocidos. Además en un ciclo de ejecución continua el programa integra una gráfica carga-desplazamiento; la capacidad de salvar datos (según la necesidad del operador) y además, una correcta sincronización de los datos de carga y desplazamiento. La integración de un sistema de paro de emergencia que permita detener la prueba en caso de sobrepasar el límite de la capacidad de la celda de carga que se encuentre en uso, asimismo integra un sistema de calibración para la señal de la celda de carga, con el fin de verificar la correspondencia de carga-voltaje, y por último, permitir el control del motor de la estación de traslado y sus parámetros de funcionamiento como velocidad, posición e interruptores de seguridad.

El número de bits de un módulo de adquisición de datos, se refiere al conversor analógico-digital y el rango de la diferencia entre el valor máximo y mínimo de tensión admitida en la entrada. El módulo OMB-DAQ-3000 tiene una resolución de 16 bits en su conversor analógico-digital, lo que indica que es capaz de representar 65536 combinaciones binarias. Sabiendo que en el intervalo de lectura del OMB-DAQ-3000, el máximo voltaje (intervalo) de éste es 10 V y el mínimo (1LSB) es de 100 mV, este valor se calcula con la ecuación 2, mientras que el bit menos significativo (LSB) es comprendido como el valor mínimo de voltaje que será detectado y almacenado en un número binario y se calcula con la ecuación 3

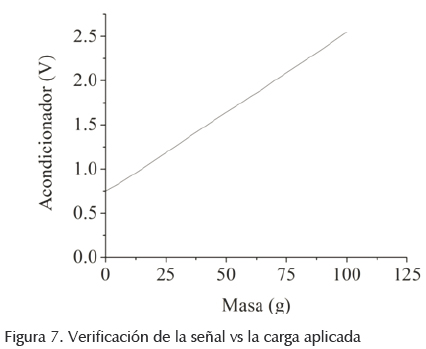

La celda de carga LCFA tiene una sensibilidad de 2.2 mV/V, esta señal se amplifica por medio de un acondicionador ITMA-DC que proporciona 12 bits de resolución con una ganancia de 238.05. Para garantizar la linealidad de la señal, se realizó una serie de pruebas con el sistema celda-acondicionador, la ecuación de linealidad resultó como lo muestra la figura 7.

Para una verificación constante de la linealidad de la señal de voltaje que entrega la celda de carga y el acondicionador de señal en conjunto, se implementó un subprograma que permite agilizar el análisis de la respuesta de los elementos mencionados de forma constante, mejorando así la confiabilidad del equipo, reduciendo los procesos y simplificando el manejo del mismo. La manera común de realizar dicha operación es mediante el método de los mínimos cuadrados con el cual se pueden obtener los coeficientes que marcan la pauta de la conversión e interpretación de la señal.

El método de mínimos cuadrados es una de las formas más confiables de encontrar los coeficientes que expresan la relación lineal entre dos magnitudes (ecuaciones 4 y 5), el análisis de la disposición de los puntos representativos de las parejas individuales de valores proporciona cierta información con respecto a la posible dependencia (Oda 2005), sobre todo si se trata de magnitudes físicas. Tal es el caso de los transductores, en especial para el tipo empleado en este proyecto. Es bien sabido que la corriente eléctrica es directamente proporcional a la diferencia del potencial en los elementos resistivos, esto es una regla que se cumple en el elemento transductor utilizado, ya que como se mencionó, éste tiende a variar su resistencia cuando se le aplica una fuerza, lo que provoca la variación del voltaje de salida, por lo que es muy útil encontrar la pendiente de la recta con mayor aproximación a los datos experimentales.

Una de las ventajas del método de mínimos cuadrados es que también puede asociarse a la aproximación de valores que no necesariamente pasan por el origen. Las ecuaciones finales para el cálculo de la linealidad de un conjunto de N valores experimentales de la forma y = ax + b es:

Esta función se pudo incluir directamente en la aplicación, gracias a la estructura "Formula Node" que integra LabVIEW®.

Resultados

El uso de tecnología de control numérico computarizado (CNC) en la fabricación de las piezas que conforman el MUA permitió que la elaboración de las piezas fuera lo más exacto dimensional y geométricamente, por lo cual se garantizó un acoplamiento efectivo de acuerdo con el diseño establecido. Entre las innovaciones de diseño se incluye un sistema de retención conformado por balines de bolas impulsados con resortes a través de un canal guía del soporte de la base de la celda de carga; de esta manera, se impide que la celda de carga caiga intempestivamente cuando se realizan ajustes de altura, procedimiento en el cual es necesario retirar los tornillos de sujeción. Así, se garantiza la seguridad de la celda de carga de alta sensibilidad.

En la figura 8 se puede observar el MUA integrado con el accesorio para tensión de monofilamento (figura 8a) y para el jalado de fibra por microgota (figura 8b).

El programa generado en LabVIEW® presentó una interfaz gráfica que resulta amigable para el usuario (figura 9). Desde este panel, el operador puede controlar las variables que van desde el control del movimiento del motor, registro y almacenamiento de datos, hasta la visualización en tiempo real del comportamiento del material sometido a prueba.

Es de gran importancia la constante verificación de la linealidad de la señal de la celda de carga, por ello se implementó un subprograma que incorpora las ecuaciones 4 y 5 para generar un proceso de calibración automático, otorgando al usuario la facilidad de elevar la precisión de sus pruebas sin la necesidad de un proceso complejo. Para determinar la linealidad de la señal se dispone de una interface (figura 10) diseñada para generar los valores de la ecuación de la recta, que son parámetros de suma importancia antes de iniciar una prueba. La ecuación de respuesta de la celda se incorpora automáticamente en el programa principal como parte de esta simplificación.

Durante la descripción de la construcción del MUA se mencionó la integración de diversos elementos de control en un gabinete, dichos elementos se alojaron de tal forma que fuera fácil su manipulación, ya fuera para ajustes o para su traslado. En la figura 11 se puede observar el conjunto de dispositivos que integran y complementan el MUA. De derecha a izquierda se encuentra el gabinete de control, la fuente de alimentación, el MUA y el monitor de la computadora en la cual se visualiza la interfaz de control (figura 11).

Después de una prueba, la recolección y extracción de los datos se generan de una manera sencilla, ya que al momento de iniciar una prueba el equipo solicita guardar el archivo con un nuevo nombre, esto genera seguridad en los datos, evitando problemas de sobre escritura o borrado accidental. El archivo donde se almacenan los datos presenta una extensión .lvm la cual es completamente compatible con software de análisis de datos, como OriginPro o Microsoft Excel. Al interior del archivo, los datos se generan en dos columnas, la primera presenta la carga en gramos y la segunda el desplazamiento en milímetros; además que presenta información del usuario y fecha, entre otros.

Validación del equipo

Para la validación del protocolo de funcionamiento del MUA, se calibró la celda de carga con diferentes pesos proporcionados al sensor dentro del rango de interés, observando una linealidad uniforme con una R2 de 0.9998 como se puede apreciar en la figura 12. Esto corresponde a la confiabilidad y exactitud de datos que se esperan obtener durante una prueba de carga variable utilizando técnicas de tensión para obtener la resistencia a tensión de una fibra o película, al igual que la resistencia a cortante por el método de microgota (aplicados por protocolos de prueba).

Adicionalmente se probó a tensión una fibra de aramida Kevlar 129 (ASTM D-3822, 2001), la cual es bien conocida y caracterizada en el ámbito científico. Las pruebas se realizaron con una longitud de prueba de 25 mm, con diámetros de fibra de alrededor de 12 μm, a una velocidad de prueba de 0.2 mm/min, con una relación de adquisición de 25 datos/seg. Con estas pruebas se adquirieron datos típicos de la fibra, obteniendo un módulo elástico de 97 GPa con una desviación estándar de 0.95 GPa de un lote total de 10 muestras, donde la literatura reporta un valor de módulo elástico de alrededor de 99 GPa (Yang, 1988). En la figura 13 se presenta una curva típica de carga y desplazamiento obtenida de esta prueba. La primera sección de la curva donde no se ve carga, está relacionada con el ajuste natural que requiere el material de prueba, hasta que aproximadamente a 0.25 mm de desplazamiento, se puede notar una clara carga soportada por la fibra con un comportamiento típico elástico hasta su falla, donde luego se aprecia la caída repentina de la carga.

Como parte de la validación del equipo se realizaron pruebas interfaciales de extracción de fibra de aramida con una matriz de polipropileno. Esta prueba llamada también de microgota (representada en figura 1b), ya que consiste en el desprendimiento de una gota polimérica embebida en una fibra por el efecto de una fuerza de arrastre. Estas pruebas reportaron valores de IFSS de alrededor de 2 MPa (fuerza/área embebida), muy similares a los que reporta la literatura (Carrillo, 2012). La figura 14 presenta la curva típica carga y desplazamiento obtenida de estas pruebas con gran fidelidad gracias a la alta adquisición de datos acumulados que el equipo es capaz de ofrecer durante una prueba (20 datos/seg). El ruido observado en la curva es típico de este tipo de prueba debido a la fricción entre las dos partes de los constituyentes poliméricos, obteniendo valores de carga a cortante en la prueba de alrededor de 14 g, correspondiente a este arreglo (Carrillo, 2012).

Conclusiones

Se diseñó y construyó un microtensómetro capaz de realizar pruebas micromecánicas a fibras y arreglos compuestos de fibra/matriz a nivel micromecánico. La versatilidad que presentó este equipo lo hace capaz de tener un amplio intervalo de aplicación de pruebas micromecánicas. El hecho de haber implementado tecnología de punta en sus partes y el uso de instrumentación virtual, generó un sistema amigable, lo suficientemente sencillo y versátil para usuarios no experimentados, pero con buena confiabilidad de adquisición de datos. La recolección de datos y el proceso de exportación de los mismos se generaron de una manera sencilla, totalmente compatible para su posterior análisis con software comercial.

Nomenclatura

Agradecimientos

Los autores agradecen al CONACYT el apoyo otorgado para la realización de este trabajo bajo el proyecto de Ciencias Básicas 2008-01, clave 101680.

Referencias

Huerta E., Corona J.E., Oliva A.I., Avilés F., González-Hernández J. Universal Testing for Mechanical Properties of Thin Materials. Revista Méxicana de Física, volumen 56 (número 4), 2010: 317-322. [ Links ]

Nishikawa M., Okabe T., Hemmi K., Takeda N. Micromechanical Modeling of the Microbond Test to Quantify the Interfacial Propierties of Fiber-Reinforced Composites. International Journal of Solids and Structures, volumen 45 (números 14-15), 2008: 4098-4113. [ Links ]

González-Chi P.I., Flores-Johnson E.A., Carrillo-Baeza J.G., Young R.J. Micromechanical Analysis of the Kink-Band Performance at the Interface of a Thermoplastic Composite under Tensile Deformation. Polymer Composites, volumen 31 (número 10), 2010: 1817-1821. [ Links ]

Herrera-Franco P.J., Drzal L.T. Comparison of Methods for the Measurement of Fibre-Matrix Adhesion in Composites. Composites, volumen 23 (número 1), 1992: 2-27. [ Links ]

Hull D., Clyne T.W. An Introduction to Composite Materials, Cambridge University Press, 1996. [ Links ]

Broutman L.J. Measurement of Fiber-Polymer Matrix Interfacial Strength, ASTM International, 1969. [ Links ]

National-Instrument, LabVIEW User Manual, PN. 320999E-01, 2003, pp. 349. [ Links ]

OMEGA. LCFA Series Miniature Tension and Compresion Load Cell, O. Engineering-Inc., USA, 2012 [en línea]. Disponible en: www.omega.com [ Links ]

Red-Lion, Model ITMA DC. Intelligent Thermocouple Module with Analog Output, R.L. LP0405, 2007 [en línea]. Disponible en: www.redlion.net [ Links ]

OMEGA. User's Guide OMB-DAQ-3000 Series, O. Engineering-Inc., USA, 2005 [en línea]. Disponible en: www.omega.com [ Links ]

Oda-Noda B. Introducción al análisis gráfico de datos experimentales, F.d.C., Las Prensas de Ciencias, UNAM, 2005. [ Links ]

ASTM D-3822-01, American Standard Test Methods Book, Standard Test Method for Tensile Properties of Single Textile Fibers, 2001, pp. 1-11. [ Links ]

Yang H.H. Aramid Fibers. Book, Fiber Reinforcements for Composite Materials, Elsevier Science Publisher, vol II, 1988, pp. 249-330. [ Links ]

Carrillo-Baeza J.G., Cantwell W.J., Gamboa-Castellanos R.A. Advantages of Low Energy Adhesion PP for Ballistics, Thermoplastic Elastomers. InTech., cap. 11, 2012. [ Links ]

Semblanza de los autores

José Gonzalo Carrillo-Baeza. Es profesor investigador del Centro de Investigación Científica de Yucatán desde 2008. Ingeniero mecánico, doctorado en la Universidad de Liverpool, Inglaterra en materiales compuesto avanzados, es miembro continuo del SNI 2008-2015 nivel 1. Tiene más de 50 artículos arbitrados y en extenso, internacionales y nacionales publicados y dos patentes en proceso. Fue director de tesis de 20 estudiantes de licenciatura y posgrado ya graduados. Es docente en el posgrado de materiales poliméricos y posgrado en energía renovable del CICY, y colabora en dos proyectos externos vigentes como responsable técnico, así como en dos más como participante.

Miguel Ángel Arcique-Uicab. Es ingeniero electromecánico por el Instituto Tecnológico Superior Progreso desde 2012, obtuvo el mejor promedio de su generación. Elaboró un artículo de congreso nacional y es aspirante al posgrado de materiales del Centro de Investigación Científica de Yucatán.

Ricardo Alberto Gamboa-Castellanos. Es maestro en ciencias por el Centro de Investigación Científica de Yucatán desde 2011. Es asistente de investigador por proyecto del CICY y cuenta con un artículo en publicación internacional arbitrada. Asimismo elaboró un capítulo de libro internacional y cuatro artículos de congreso nacional e internacional.