Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Similars in

SciELO

Similars in

SciELO

Share

Ingeniería, investigación y tecnología

On-line version ISSN 2594-0732Print version ISSN 1405-7743

Ing. invest. y tecnol. vol.14 n.4 Ciudad de México Oct./Dec. 2013

Aplicación de un modelo de inventario con revisión periódica para la fabricación de transformadores de distribución

An Inventory Model Application with Periodic Review for the Manufacture of Distribution Transformers

Gutiérrez-González Eduardo1, Panteleeva Olga Vladimirovna2, Hurtado-Ortiz Moisés Fernando3 y González-Navarrete Carlos4

1 UPIICSA, Instituto Politécnico Nacional. Correo: egutierrezg@ipn.mx

2 UPIICSA, Instituto Politécnico Nacional. Correo: opanteleeva@ipn.mx

3 Departamento de Planeación y Control de Producción, Empresa Voltran S.A. de C.V.. Correo: mhurtado@weg.net

4 Academias de Matemáticas, Instituto Politécnico Nacional. Correo: cgonzan@live.com.mx

Información del artículo: recibido: junio de 2012.

Aceptado: enero de 2013

Resumen

En el artículo se propone una aplicación del modelo de inventarios con revisión periódica bajo la política (R, S), en donde la demanda no es constante y tiene grandes variaciones. Se diseña e implementa un modelo propuesto con los históricos de los materiales críticos utilizados en la fabricación de bobinas de baja tensión para los transformadores de distribución en la empresa de estudio disminuyendo el déficit de inventario. Se encontró que los costos de mantener el inventario se hacen mínimos para un nivel de servicio aproximado de 90% para cada uno de los artículos críticos. En el año que se aplicó el modelo los pagos de las multas por penalizaciones se redujeron de $831,850 a $133,350 pesos mx.

Descriptores: distribución gama, máxima verosimilitud, AIC, prueba de bondad de ajuste, nivel de inventario, nivel de servicio.

Abstract

The paper proposes an Inventory Application Model with a periodic review under the policy (R, S), where the demand is not constant and varies widely. A proposed model with the historical critical materials used in the manufacture of low voltage windings of distribution transformers was proposed and implemented for the company studied by decreasing the inventory shortage. We found that the inventory holding costs for minimum levels of service was approximately 90% for each of the critical items. During the year the model was applied, penalty fine payments were reduced from $831,850 to $133,350 mx.

Keywords: gamma distribution, maximum likelihood, AIC, goodness of fit test, inventory level, level of service.

Introducción

En este trabajo se aplica un sistema de inventario con revisión periódica debido a que la empresa tiene la política de realizar los pedidos mensualmente. Además, durante el trabajo se empleará la tasa media de utilización como el nivel de servicio, definido como la fracción de la demanda directamente satisfecha por la existencia de material disponible. En los siguientes tres párrafos se analizarán brevemente algunos resultados recientes que están relacionados con los sistemas de inventarios probabilísticos.

Actualmente los sistemas de inventarios probabilísticos están dentro de dos grandes clasificaciones, sistemas con revisión continua y con revisión periódica, es posible verlos con detalle en Fogarty et al. (1995), Bock (1980), Axsáter (2000), Zipken (2000), Chase et al. (2005), Nahmias (2007), entre otros.

Los sistemas de inventarios con revisión periódica se estudiaron con mayor frecuencia en las dos últimas décadas, Chiang y Gutiérrez (1995) describen un sistema de inventario con revisión periódica y dos modos de abastecimiento que elevan el nivel del inventario. Chiang y Gutiérrez (1998) desarrollan un modelo de programación dinámica para obtener los parámetros óptimos de operación, para esto describen un sistema de inventario con revisión periódica con tiempos de entrega más cortos que los tiempos de revisión. Algunos trabajos más recientes sobre los sistemas de inventarios con revisión periódica se pueden ver en Chiang (2001) y Qing et al. (2008), entre otros. Recientemente Bijvank y Johansen (2012) presentaron un modelo con revisión periódica y demandas independientes e idénticamente distribuidas con tasa constante de pedidos tipo Poisson, en ese mismo año Bijvank y Vis (2012) propusieron un modelo de inventario para estudiar las pérdidas por penalizaciones en sistemas de inventarios con niveles de servicio críticos. Se tienen otros trabajos en donde se estudia la revisión periódica de los inventarios y el nivel de inventario Benton (1991) y Sitompul et al. (2008).

Por otro lado, también se estudian por separado los tiempos de entrega, por ejemplo Magson (1979) estudió los niveles de inventario y tiempos de entrega variables, Sculli y Wu (1981) analizaron los niveles de inventarios con tiempos de entrega normales. Trabajos recientes han incluido las heurísticas para determinar los niveles de inventario sujetos a políticas de inventario como (s, S) (Zhou et al., 2007); finalmente otra forma de tratar el problema de sistemas de inventario cuando se refiere a varios artículos consiste en verificar si existe correlación entre las demandas (Urban, 2005).

La empresa de estudio ofrece a sus clientes una gran gama de transformadores clasificados en transformadores de potencia, de mediana potencia y de distribución (tipo seco, pedestales-eólicos, subestación, tipo poste y encapsulados). Esta variedad de productos permite a la empresa tener clientes en cada área comercial, industrial, de generación y transmisión de electricidad en México, Canadá, Estados Unidos y Centroamérica. El estudio se centrará en los transformadores de distribución, por ser ésta la causa principal del problema de retrasos en la entrega de transformadores que, a su vez, tienen como causa principal los faltantes de materiales, como soleras de cobre, láminas de cobre y alambre magneto que sirven para hacer los bobinados de los transformadores de distribución.

En la actualidad, los inventarios de la empresa no son muy precisos, lo que ocasiona que existan días con déficit de material para la fabricación de los transformadores de distribución. El modelo de inventarios que se propone como solución para la empresa está basado en la política (R, S) para conservar el periodo mensual de pedidos y se fundamentó en cuatro etapas que se describen a continuación.

Desarrollo

Selección de los artículos críticos

La empresa tiene diferentes tipos de transformadores de distribución que han sido representados por los códigos 04.30.001 al 04.30.011, cada uno de los transformadores tiene características y dimensiones diferentes. Por consiguiente, la fabricación de cada uno requiere diferentes tipos de materiales como son: láminas de cobre, soleras de cobre, alambre magneto, entre otros materiales que no son significativos y no hay problema con su abastecimiento, todo el material se compra por kilogramo. Por lo tanto, se hace referencia a los materiales por tipo de transformador, por ejemplo, se requiere 600 kilogramos de material (mat.) 04.30.001 para la fabricación del transformador de distribución 04.30.001. En donde los kilogramos de material representan los tipos de lámina de cobre, soleras de cobre y alambre magneto que se necesita para el transformador 04.30.001.

La primera etapa para llevar a cabo el inventario consiste en elegir un criterio de decisión para seleccionar los artículos que más impactan en el inventario. El criterio podría ser económico, cantidad de producción, etcétera, llamando a los artículos seleccionados, "artículos críticos".

Esta etapa se puede realizar con la clasificación ABC o por la selección de artículos propuesta por el Italiano Wilfredo Pareto, más conocida como regla 80-20. Este principio es muy propicio para adaptarse y aplicarse al control de los inventarios, por tales razones en este caso se utilizará en el artículo.

Modelo para la distribución de la demanda de los artículos

Sean x1, x2, ... , xn, los valores de las demandas mensuales de un material particular durante n meses, se desea conocer cuál sería la distribución de la demanda con una prueba de bondad de ajuste.

Para realizar la prueba de bondad de ajuste se requiere proponer una distribución de probabilidad que se ajuste a los datos de la demanda. Denotamos la función de densidad por

en donde θ es el vector de los parámetros que se van a estimar. Cuando los valores de la demanda cambian de una forma muy drástica, entonces el problema de encontrar los estimadores adecuados para θ puede resultar relativamente complejo.

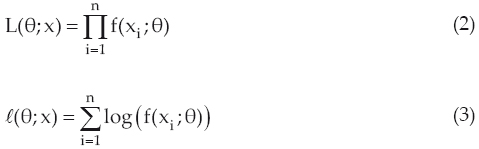

Para determinar el mejor modelo de probabilidad que describa a la demanda se utilizan los estimadores de máxima verosimilitud para los parámetros de la demanda. Éstos se obtienen de la función de verosimilitud o log-verosimilitud, respectivamente

En caso de tener dos o más parámetros el problema de estimación puede ser complicado, teniendo que recurrir a un programa que puede ser escrito en algún lenguaje de programación de alto nivel, pero en el caso de los estimadores de máxima verosimilitud es muy apropiado programar en Proyecto R.

Cuando se proponen modelos probabilísticos y los parámetros se estiman por máxima verosimilitud, suele utilizarse el criterio de decisión AIC, considerando como mejor modelo el que tenga el menor valor (Akaike, 1974). En caso de tener la misma cantidad de parámetros es suficiente con utilizar el valor de la verosimilitud o log-verosimilitud, considerando como mejor modelo el que proporcione el mayor valor.

Realizada la estimación de parámetros se lleva a cabo una prueba de bondad de ajuste, en este artículo se emplearán las dos pruebas más populares: Kolmogórov-Smirnov y Ji-cuadrada.

Modelo de inventario

En el caso de sistemas de inventarios con revisión periódica puede utilizarse la política (R, S), en donde R es el tiempo en meses entre revisiones y S el nivel de inventario. Los sistemas están sujetos a una demanda, D, probabilística con tiempos de entrega, L, fijos para cada periodo. Las condiciones para cada uno se fijarán en la sección de resultados.

Costos de inventario

Después de establecer el modelo adecuado para la demanda, se realizan los cálculos de inventario para todos los meses de la demanda con las que se realizó el estudio. En caso de ser posible se llevan a cabo los comparativos correspondientes.

En este trabajo para el costo de inventario se tomará en cuenta: el costo de pedir el inventario, el costo de mantener 1 kg de material al mes en inventario y el costo de penalización.

Discusión y análisis de resultados

Se desarrollará un modelo de inventario bajo la política (R, S) que ayude a disminuir el nivel de inventario para el total de material más representativo y requerido para la fabricación de la demanda mensual de cada tipo de transformador de distribución (denotados por tipo de material entre 04.30.001 y 04.30.011). El nivel de inventario mensual de material no debe ser elevado, pero deberá conservar un nivel de servicio alto.

Artículos críticos

Los materiales críticos que se utilizan en los equipos de distribución fueron seleccionados bajo el criterio de la facturación de los transformadores que se fabrican en la empresa. Se analizó la facturación total de la empresa durante junio 2006 a febrero 2011 de los 13 tipos de transformadores que produce la misma (11 de distribución, 1 transformador de potencia y 1 de media potencia), la información se concentró en la tabla 1.

Se puede observar en la tabla 1, que las ventas totales durante el periodo mencionado fueron $351,583,357 pesos, mientras que la venta por los transformadores de distribución ascendió a $335,633,357, de tal forma que la venta de los transformadores de distribución representó 95.5% de las ventas totales. Además se puede observar el porcentaje de cada tipo de transformador respecto a las ventas totales, de donde se puede apreciar que los más representativos son los transformadores de distribución 04.30.001, 04.30.002, 04.30.004, 04.30.005 y 04.30.006 que se identifican con las celdas sombreadas, denotando que se trata de los transformadores cuyos materiales serán seleccionados como críticos.

Los resultados para identificar a los materiales críticos se muestran en la tabla 2, tienen un monto de venta total durante el periodo mencionado de $301,491,407 pesos. Este monto representa 85.8% del total y 95.5% del monto total de los transformadores de distribución. Entonces se puede decir que los transformadores seleccionados como críticos representan un Pareto tipo 86-38 respecto al monto total, es decir, 38% de los transformadores de distribución representa 86% del monto total de la facturación. De la misma forma, se puede establecer un Pareto tipo 90-45 para los materiales críticos y las ventas de los transformadores de distribución, es decir, 45% de los transformadores de distribución representa 90% de la facturación de todos los transformadores de distribución. Además, la decisión de considerar estos productos críticos se debe a que la influencia del resto es mínima, las ventas más altas llegan a 2.5, 1.9, 1.7, 1.6%, de las ventas de transformadores de distribución. Por lo tanto, se aplicará el modelo de inventario a los cinco materiales 04.30.001, 04.30.002, 04.30.004, 04.30.005 y 04.30.006.

Distribución de la demanda

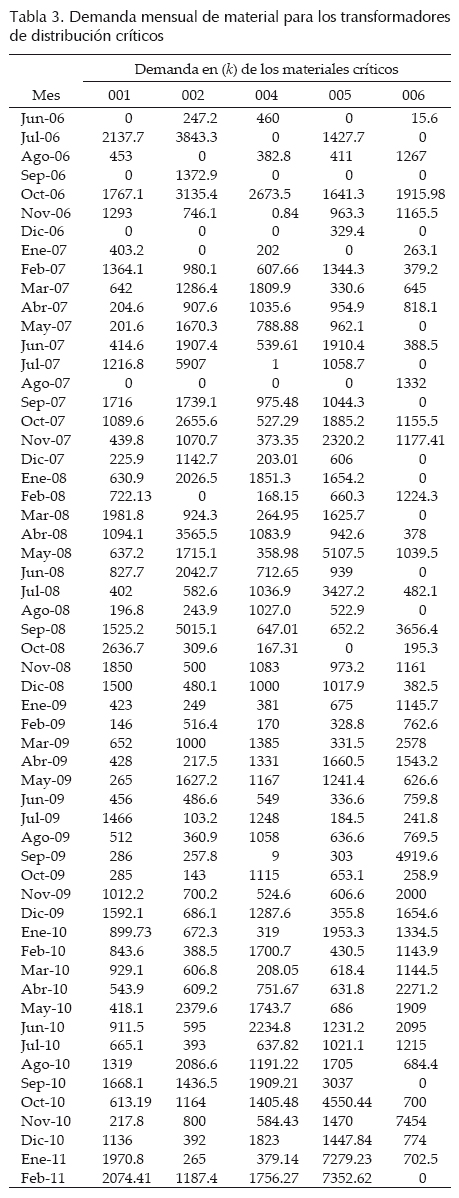

La demanda del material para los cinco artículos elegidos se muestra en la tabla 3 para los meses de junio de 2006 a febrero de 2011.

La distribución de la demanda de material para cada uno de los cinco artículos elegidos se obtiene, estimando los parámetros con los estimadores de máxima verosimilitud. Se proponen tres clases de distribución que tienen forma similar al histograma de las demandas, utilizando el menor valor del AIC como criterio de decisión para la estimación de parámetros. Las tres clases analizadas fueron:

• La distribución exponencial con un parámetro de escala β > 0 y función log-verosimilitud

• La distribución gama con dos parámetros, forma α > 0 y escala β > 0, con función log-verosimilitud

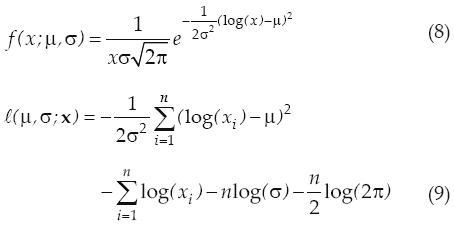

• La distribución log-normal con dos parámetros, localidad μ, ∈ R y escala σ > 0, con función log-verosimilitud

Con las funciones de densidad y log-verosimilitud (4)-(9) se realiza la búsqueda de los estimadores de máxima verosimilitud de los parámetros para cada uno de los 5 artículos elegidos.

Los cálculos para los valores de los estimadores de máxima verosimilitud de los parámetros de las distribuciones gama y log-normal, por su complejidad se obtienen programando la función log-verosimilitud. Mientras que el estimador de máxima verosimilitud para el parámetro de la distribución exponencial se conoce y coincide con el promedio, es decir,  .

.

Se programó en el proyecto R una búsqueda con el paquete Mixtools, y en los valores de la demanda que no daba respuesta se procedió con apoyo de la función optim del proyecto R en donde se programó la función de verosimilitud para poder variar el valor de la semilla hasta encontrar los valores óptimos. En la tabla 4 se resumen los resultados para cada uno de los materiales críticos, se proporcionan los valores de la log-verosimilitud AIC y los estimadores.

Se finaliza con la búsqueda del modelo de cada demanda con las pruebas de bondad de ajuste de Kolmogórov-Smirnov y Ji-cuadrada con un nivel de significancia de 5% para cada función de densidad con los estimadores encontrados, los resultados se resumen en la tabla 5, en donde:

Dc = estadística de la prueba Kolmogórov-Smirnov, valor calculado

Dt (0.05) = estadística de la prueba Kolmogórov-Smirnov, valor de tablas a 5% de significancia

Dc2 = estadística de la prueba Ji-cuadrada, valor calculado

α = 0.05 = nivel de significancia para las pruebas

NR = no rechazar la hipótesis nula H0: los datos tienen un comportamiento f(x; θ)

R= rechazar la hipótesis nula H0: los datos tienen un comportamiento f(x; θ).

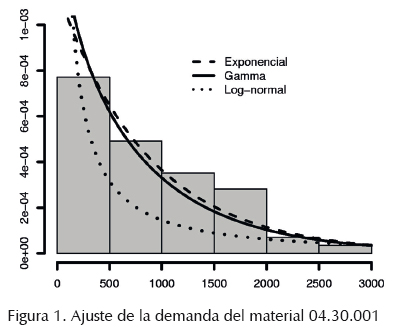

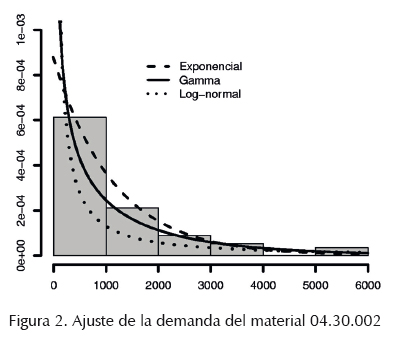

Las gráficas de los ajustes se muestran en las figuras 1 a 5. (2, 3, 4)

De los resultados obtenidos en la tabla 5 se muestra que los datos de las demandas de los materiales 04.30.001, 04.30.002, 04.30.004 y 04.30.005 cumplen estadísticamente a un nivel de significancia de 5% con una distribución exponencial o gama, con los estimadores de los parámetros mostrados en la tabla 4, respectivamente. Además en ningún caso se puede decir que estadísticamente las demandas tengan un comportamiento log-normal. Por lo tanto, en el caso de estos materiales elegiremos a la distribución gama porque tiene el menor valor de AIC y, por ende, ajusta mejor a los datos de la demanda.

En el caso de la demanda del material 04.30.006 las pruebas de bondad de ajuste indican que con 5% de significancia no tiene un comportamiento de las clases de distribuciones propuestas. Esto se debe a que tiene colas muy pesadas, pero al inicio están muy concentradas las demandas y tiene un intervalo grande sin demanda, entonces su comportamiento no será descrito por ninguna distribución conocida. En esta situación las demandas se pueden trabajar como una mezcla finita de distribuciones, pero aquí nos basaremos únicamente en el valor AIC, que también le corresponde a una distribución gama.

Finalmente se concluye que en el modelo de inventario se utilizará la distribución gama con estimadores de los parámetros mostrados en la tabla 4.

Modelo de inventario

En la sección del modelo se encontró que la demanda de los artículos críticos tiene una distribución gama (ecuación 6), con valores de los estimadores dados en la tabla 4. Entonces, para determinar el nivel de inventario S se utiliza la función de distribución acumulada

en donde, D es la variable aleatoria que representa a la demanda; F la función de distribución acumulada de la demanda y n.s. el nivel de servicio que se desea satisfacer con valores entre 0 y 1. Entonces el problema consiste en determinar el cuartil que corresponde al nivel de servicio dado. Note que el nivel de servicio y el nivel de inventario se relacionan con una función monótona creciente. La inversa de la distribución acumulada de una distribución Gama no se conoce en forma analítica, entonces se requiere un programa o paquete matemático para poder calcular los cuartiles. De las expresiones (7) y (10), tenemos que

En donde FD (S) es la función de distribución acumulada de la demanda D. Entonces, el nivel de inventario S para un nivel de servicio, n.s., se determina con la solución de la ecuación siguiente

Actualmente con los avances computacionales la solución a la ecuación (11) se encuentra por medio de algún paquete matemático que tenga programada la función para el cuartil. Por ejemplo en Proyecto R, la función de la distribución gama que resuelve (10) es:

En donde, n.s. es el nivel de servicio necesario para que el nivel de inventario sea óptimo, shape y scale son los valores de los estimadores para los parámetros de forma y escala, respectivamente.

Realizamos los cálculos con (12) en el Proyecto R para los valores de los niveles de servicio de 75% y 90%. Los resultados se resumen a continuación, para los materiales 04.30.001, 04.30.002, 04.30.004, 04.30.005 y 04.30.006, en donde el subíndice de S indica el material.

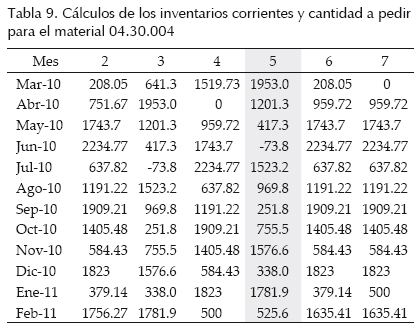

Los cálculos para cada uno de los dos niveles de servicio 75% y 90% se realizan para todos los meses de la demanda. En la tabla 6 se muestra un ejemplo de los cálculos para el nivel de servicio de 90%. A continuación se explican cada una de las columnas de la tabla 6.

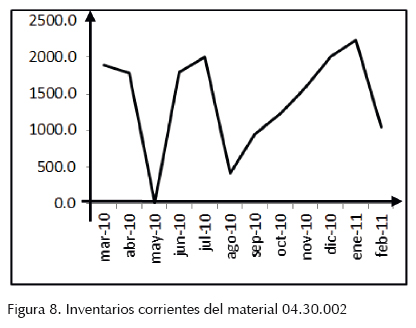

Los resultados se pueden apreciar en las figuras 6 y 7.

A partir de la tabla 6 se puede observar que con la política implementada en el último año, marzo 2010 a febrero 2011, se tiene 0% de déficit para el material 04.30.001 con un inventario de seguridad de 2,221kg cumpliendo con un nivel de servicio de 90%. Los resultados para cada uno de los dos niveles de servicio 75% y 90% de los 5 materiales críticos se resumen en la tabla 7, donde se muestran los porcentajes de los meses con déficits para cada material.

Los resultados anteriores se pueden interpretar de la siguiente manera. Por ejemplo, si del material 04.30.001 existen 200kg, al nivel de servicio de 75% debe pedirse 981kg para que el nivel de inventario sea de 1181 kilogramos de material. Similarmente en otros casos, los resultados se resumen en las tablas y figuras 8 a 11. (9, 10)

Costos

Los costos principales para el inventario fueron:

• Costos por pedir el inventario. El costo por ordenar un pedido es de $471.67 pesos, desglosado en costos de tiempo empleado por el gerente de compras (contactar al proveedor, convertir la orden planificada de compra, imprimir la orden de compra y conseguir autorización, aproximadamente 2 horas), costo de impresión, costo de planificar el inventario, costo de la revisión periódica de inventario, otros costos como luz, etcétera.

• Costos de mantener un kg/mes en inventario. El departamento de contabilidad tiene un costo estimado de $63.5 pesos diarios por mantener en inventario cada tonelada de material =0.0635 pesos por kilo/diario = 1.905 pesos x kg /mes.

• Costos de escasez. Se tiene que por cada día de retraso un equipo de trabajo es penalizado en promedio con $1,270 pesos diarios y el gasto de retraso en línea de producción está estimado en $254 pesos por hora, en un día de trabajo se maneja 1 turno de 9 horas para fabricar bobinas de baja tensión. Por tanto, se pueden perder por día $2,286 pesos por tiempo muerto si el área de baja tensión no trabaja. Sumando ambas cantidades se tiene un costo diario de escasez de 3,556 pesos.

Los costos se calcularon para los 57 meses de estudio, para esto se tomó en cuenta una inflación anual de 5%, considerando año base el 2010 y los costos arriba calculados. Entonces los costos de cada columna de la tabla 12 se obtuvieron de la tabla 6 en donde las columnas se denotaron: Demanda-C2, inventario inicial-C3, recepción de pedido-C4 e inventario corriente-C5; I -inflación, S-nivel de inventario para cada nivel de servicio.

• Penal- Costos de escasez: Cuando el valor del inventario corriente es positivo el costo por penalización es cero, no hay faltantes. Cuando es negativo el costo: 3,556 x parte proporcional del tiempo mensual que se quedó en desabasto x I = 3,556 x (-C5/S) x 20 x I.

• Pedido- Costos por pedir el inventario: Cuando hubo pedido el costo 471.67 x I.

• Inventario- Costos de mantener un kg/mes en inventario:

a. Si C2 = 0, entonces el costo es (C3 + C4) x 1.905 x I.

b. Si C2 ≠ 0, C5 < 0 y -C5 < S, entonces el costo es (C3+C4) /2 x (1+C5/S) x 1.905 x I.

c. Si C2 ≠ 0, C5 < 0 y -C5 > S, entonces el costo es (C3+C4)/2 x 1.905 x I.

d. Si C2 ≠ 0, C5 > 0, entonces el costo es (C5+C2/2) x 1.905 x I.

Similarmente, siguiendo la política de inventarios propuesta en este artículo se pueden calcular los otros cuatro costos de inventario para los demás materiales bajo ambos niveles de servicio 75% y 90%.

A continuación se muestra el comportamiento de los costos totales y del último año para el mismo material 04.30.001, pero con diferentes niveles de inventario. Se puede apreciar que la función de costos con respecto al nivel de inventario es convexa (figura 12, tabla de valores 13).

Se puede apreciar en la tabla 13 y gráfica 12 de costos que los niveles de inventario que hacen mínima a la función de costos, se aproximan bastante al nivel de inventario obtenido para el nivel de servicio de 90% (nivel de inventario 2221), mientras que los costos correspondientes al nivel de servicio de 75% (nivel de inventario 1181) son muy elevados. Este análisis se realiza para cada uno de los otros cuatro materiales.

Conclusiones

Con la metodología revisada se obtuvo que los materiales críticos tienen una demanda con comportamiento tipo gama. Con esta distribución y fijando niveles de servicio se pudo determinar cuáles podrían ser los óptimos.

Con el modelo propuesto de inventarios de revisión periódica se obtuvo que el costo total mínimo de inventario se encuentra con un nivel de servicio de aproximadamente 90%. Las diferencias más significativas ocurren cuando se presentan demandas muy extremas como fue para el material 04.30.006 en donde se tienen varios meses (13 de 57) con demanda cero y en noviembre de 2010 tuvo una demanda por arriba de 7454 kg.

Con el modelo propuesto se obtuvo que en el último año de estudio (marzo 2010 a febrero 2011) considerando un nivel de servicio de 90% en tres de los 5 materiales no hubo desabasto. En el material 04.30.005 hubo desabasto en 3 de los 12 meses que representa 25%, pero esto se debió a que hubo demandas por arriba de los 7000 kg cuando el nivel de inventario se proponía en 3473 kg y en los 57 meses con este nivel de inventario el déficit fue sólo 7%, similarmente para el material 04.30.006 en el último año hubo un déficit de 8.3% debido a una demanda mayor que los 7000 kg, cuando el nivel de inventario propuesto fue de 3037 kg.

Aumentar los niveles de inventario para solucionar casos aberrantes no es una solución, puesto que la función costo es convexa y a partir de un valor determinado a mayor nivel de inventario mayor costo. Realizando un estudio de costos como en la tabla 13 para el material 04.30.005 se obtiene que el costo total de inventario para el nivel de inventario de 3500 kg es $523,021 pesos, mientras que el costo para un nivel de inventario que satisfaga la demanda de 7000 kg sería $657,356 pesos mayor por $134,335 pesos al que se obtendría con el nivel de inventario propuesto. Similarmente para el material 04.30.006.

Los resultados en este trabajo se obtuvieron aplicando una política (R, S) o de revisión periódica, por lo general esta política genera costos de almacenamiento más altos, pero su gran ventaja es que es fácil de administrar. La política (R, S) permite también que la empresa coordine su abastecimiento mediante una programación de pedidos.

El beneficio obtenido derivado de esta investigación es la disminución de multas y penalizaciones por incumplimiento en fecha de entrega de equipos, es decir, en comparación con el mismo periodo de junio de 2008 a junio de 2009 el monto de pago de multas imputable a desabasto de la materia prima del estudio disminuyó de $831,850 a sólo $133,350 mx en el periodo de la aplicación del modelo.

Agradecimientos

El R.P. agradece a la empresa Voltran S.A. de C.V. por el apoyo brindado para la obtención de la información utilizada en el desarrollo del trabajo, y agradece a los árbitros anónimos por sus comentarios que ayudaron a mejorar la presentación de la investigación.

Referencias

Akaike H. A New Look at the Statistical Model Identification. IEEE Transactions on Automatic Control, volumen 19, 1974: 716-722. [ Links ]

Axsater S. Inventory Control, Boston, Kluwer Academic Publisher, 2000. [ Links ]

Benton W.C. Safety Sstock and Service Levels in Periodic Review Inventory Systems. Journal of the Operational Research Society, volumen 42 (número 12), 1991: 1087-1095. [ Links ]

Bijvank M., Søren-Glud. J. Periodic Review Lost-Sales Inventory Models with Compound Poisson Demand and Constant Lead Times of Any Length. European Journal of Operational Research, volumen 220 (número 1), 2012: 106-114. [ Links ]

Bijvank M., Vis I.F.A. Lost-Sales Inventory Systems With a Service Level Criterion. European Journal of Operational Research, volumen 220 (número 3), 2012 : 610-618. [ Links ]

Bock-Holstein. Planeación y control de producción, México, Limusa, 1980. [ Links ]

Chase R., Jacobs R., Aquilano N. Administración de la producción y operaciones para una ventaja competitiva, 3a ed., México, Mc Graw-Hill interamericana, 2005. [ Links ]

Chiang C. y Gutierrez J.G. A Periodic Review Inventory System with two Supply Modes. European Journal of Operational Research, volumen 94, 1995: 527-547. [ Links ]

Chiang C. y Gutierrez J.G. Optimal Control Policies for a Periodic Review Inventory System with Emergency Orders. Naval Research Logistics, volumen 45, 1998. [ Links ]

Chiang C. Order Splitting Under Periodic Review Inventory Systems. International Journal of Production Economics, volumen 70 (número 1), 2001: 67-76. [ Links ]

Fogarty D., Blackstone J., Hoffman T. Administración de la producción e inventarios, 2a ed., México, CECSA, 1995. [ Links ]

Magson D.W. Stock Control When the Lead Time Cannot be Considered Constant. The Journal of the Operational Research Society, volumen 30 (número 4), 1979: 317-322. [ Links ]

Nahmias S. Análisis de la producción y las operaciones, 5a ed., México, Mc Graw Hill, 2007. [ Links ]

Qing-Li H.X., Shaohui-Zheng. Periodic-Review Inventory Systems with Random Yield and Demand: Bounds and Heuristics. IIE Transactions, volumen 40 (número 4), 2008: 434-444. [ Links ]

Sculli D. y Wu S.Y. Stock Control with Two Suppliers and Normal Lead Times. The Journal of the Operational Research Society, volumen 32 (número 11), 1981: 1003-1009. [ Links ]

Sitompul C., Aghezzaf-El H., Dullaert W., Van-Landeghem H. Safety Stock Placement Problem in Capacitated Supply Chains. International Journal of Production Research, volumen 46 (número 17), 2008: 4709-4727. [ Links ]

Urban T.L. A Periodic-Review Model with Serially-Correlated, Inventory-Level-Dependent Demand. International Journal of Production Economics, volumen 95 (número 3), 2005: 287-295. [ Links ]

Zhou B., Zhao Y., Katehakis M.N. Effective Control Policies for Stochastic Inventory Systems with a Minimum Order Quantity and Linear Costs. International Journal of Production Economics, volumen 106 (número 2), 2007: 523-531. [ Links ]

Zipken P. Foundations of Inventory Management, Boston, Mc Graw Hill, 2000. [ Links ]

Semblanza de los autores

Eduardo Gutiérrez-González. Es doctor en ciencias (físico-matemáticas) con estudios de licenciatura, maestría y doctorado en la Universidad Estatal de San Petersburgo, Federación Rusa en análisis matemático de 1984-1994. Doctor en ciencias (estadística), estudios de maestría de 2002-2004 y doctorado de 2005-2009 en el Colegio de Postgraduados en el programa en Estadística. Maestro en ingeniería, por el Posgrado de Ingeniería de la UNAM en ingeniería de sistemas en el campo disciplinario de investigación de operaciones de 2004-2006. Es autor y coautor de varios artículos científicos y libros, actualmente es profesor de tiempo completo en la Sección de Estudios de Posgrado e Investigación de la UPIICSA-IPN.

Olga Vladimirovna Panteleeva. Es maestra en ciencias físico-matemáticas (matemáticas aplicadas), tiene estudios de licenciatura y maestría por la Universidad Estatal de San Petersburgo, Federación Rusa, en matemáticas aplicadas y procesos de control de 1986-1992. Es maestra y doctora en estadística, estudios de maestría de 20052008 y doctorado de enero 2009 a octubre 2012 (obtención del grado de doctora en ciencias, 11 de octubre de 2012) en el programa en estadística del Colegio de Post-graduados. Es coautora de varios artículos científicos y libros y actualmente es profesora de las academias de investigación de operaciones de la UPIICSA-IPN.

Moisés Fernando Hurtado-Ortiz. Obtuvo los estudios de licenciatura en ingeniería industrial en la UPIICSA-IPN en 1999 y los de maestría en ingeniería industrial en la SEPI-UPIICSA-IPN en 2010. Trabaja en el Departamento de Planeación y Control de Producción de la empresa Voltran S.A. de C.V.

Carlos González-Navarrete. Obtuvo los estudios de licenciatura en la Escuela Superior de Física Matemáticas del IPN y la maestría en ingeniería de sistemas en la SEPI-ESIME Zacatenco-IPN 2011. Es coautor de un libro y se desempeñó como jefe de las academias de matemáticas de 1988-1992. Actualmente es profesor de tiempo completo en las academias de la UPIICSA-IPN.