Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Ingeniería, investigación y tecnología

versión On-line ISSN 2594-0732versión impresa ISSN 1405-7743

Ing. invest. y tecnol. vol.9 no.4 Ciudad de México oct./dic. 2008

Estudios e investigaciones recientes

Sistema de medición de flujo multifásico mediante tecnología ciclónica GLCC®1 para aforo de pozos petroleros

Cyclonic multiphase flow measurement system GLCC®1 for oil well capacity evaluation

J.M. Godoy–Alcántar1, G. Cervantes–Martínez2, J.A. Cruz–Maya3, M.A. Hernández–Buenfil4 y I. Ramírez–Antonio5

1 Instituto Mexicano del Petróleo, Coordinación del Programa de Investigación y Desarrollo Tecnológico, Aseguramiento de la Producción de Hidrocarburos. México DF. E–mail: mgodoy@imp.mx

2 Instituto Mexicano del Petróleo, Coordinación del Programa de Investigación y Desarrollo Tecnológico, Aseguramiento de la Producción de Hidrocarburos. México DF.

3 Instituto Mexicano del Petróleo, Coordinación del Programa de Investigación y Desarrollo Tecnológico, Aseguramiento de la Producción de Hidrocarburos, Departamento de Tecnologías Avanzadas UPIITA–IPN. México DF.

4 Instituto Mexicano del Petróleo, Coordinación del Programa de Investigación y Desarrollo Tecnológico, Aseguramiento de la Producción de Hidrocarburos. México DF.

5 Instituto Mexicano del Petróleo, Coordinación del Programa de Investigación y Desarrollo Tecnológico, Aseguramiento de la Producción de Hidrocarburos. México DF.

Recibido: agosto de 2006

Aceptado: diciembre de 2007

Resumen

En el presente trabajo se muestra el desarrollo de un sistema portátil para la medición de flujo multifásico, basado en la tecnología de separación ciclónica GLCC®1 y su utilización en el aforo de pozos petroleros. El desarrollo del sistema se compone de tres fases, la primera se orienta hacia el diseño geométrico de un separador tipo ciclónico por medio del simulador GLCC V 7.8, así como el dimensionamiento y la selección de los instrumentos de medición y válvulas de control de flujo. En la segunda fase, se lleva a cabo la etapa de diseño del control automático del sistema, el cual se fundamenta en el desarrollo e implantación de cuatro estrategias de control basadas en el comportamiento dinámico de las variables de producción del pozo; la tercera fase, la constituye el desarrollo de una interfaz para la integración y operación conjunta de los componentes de medición y control del sistema, así como de visualización, procesamiento y almacenamiento de la información. Se muestran los resultados experimentales de una prueba de medición realizada en campo, las mediciones obtenidas muestran la eficiencia, confiabilidad y funcionalidad del sistema.

Descriptores: Medición de flujo multifásico, separador ciclónico, estrategias de control automático.

Abstract

This paper shows the development of a portable multiphase flow measurement system based in cyclonic separation technology GLCC@1. This system is aimed for oil well measurement and was developed in three phases; the first devoted to the geometric design of a cyclonic separator by means of design software GLCC V7.8 and the selection of measurement instrumentation and flux control valves. In the second phase, the automatic control system was designed for the implementation of four control strategies each one related with a possible scenario of the well behavior. The third constitutes the integration of the measurement and control devices through a user interface aimed for visualization, information processing and system's operation and control. Experimental results in oil well measurements show the efficiency and workability of the integrated system.

Keywords: Multiphase flow measurement, cyclonic separator, automatic control strategies.

Introducción

La medición del flujo volumétrico a boca de pozo (prueba de aforo) es de gran interés para los ingenieros de producción y de yacimientos, pues provee de información necesaria para evaluar y optimizar el desempeño de pozos de producción de hidrocarburos. La cuantificación fiable del flujo de cada una de las fases de una corriente de producción, permite a los operadores tomar mejores decisiones acerca del desempeño de los pozos, con esta información los ingenieros pueden identificar, comprender y remediar los problemas asociados con el flujo de pozos múltiples, optimizar las operaciones de levantamiento artificial y construir mejores modelos dinámicos de los yacimientos.

Tradicionalmente, la medición del flujo multifásico se lleva a cabo mediante la cuantificación individual de los flujos volumétricos de las fases, separadas previamente mediante grandes separadores de prueba. En los últimos años, se ha venido desarrollando una nueva tecnología para la separación de fases de una mezcla multi–fásica, la cual se fundamenta en la separación de las fases mediante un efecto ciclónico, esta tecnología puede orientarse hacia la medición de flujo multifásico de pozos productores, especialmente en aplicaciones de aforo. El éxito de la medición de los flujos volumétricos de las fases, radica en la eficiencia de su separación, este hecho se relaciona estrechamente con la precisión de los medidores de flujo colocados en las líneas de gas y líquido, como los de tipo coriolis o de corte de agua, los cuales están diseñados para medir una sola fase.

El desarrollo de un sistema de medición de flujo actuando bajo el principio de separación de fases mediante el efecto ciclónico se orienta hacia alternativas más económicas y eficientes de medición en comparación con los sistemas de medición que incorporan separadores de prueba. Los separadores ciclónicos conocidos como GLCC por las siglas en inglés de Gas–Liquid Cylindrical Cyclone (Shoham et al., 1998), tienen ventajas significativas en comparación con los separadores de prueba entre las que resaltan la simplicidad en la construcción, el tamaño compacto, el bajo peso y los bajos costos de capital y de operación, por esta razón el desarrollo de un sistema de medición empleando separadores ciclónicos representa grandes ventajas en cuanto a costo, eficiencia y tamaño.

Habitualmente, los separadores de prueba son recipientes cilíndricos desplegados en forma horizontal, estos recipientes poseen una longitud que oscila entre 4.6 y 9.1 my una altura que fluctúa entre 2.4 y 4 m, con pesos hasta de 10 toneladas. Los separadores reciben el fluente producido de los pozos individuales y segregan las diferentes fases de fluidos a través de un proceso basado en las fuerzas de cuerpo de los mismos. Otra desventaja de estos separadores aparte de su tamaño radica en que no se pueden adaptar en línea al proceso, pues el tiempo de residencia necesario para lograr la separación no es un parámetro controlable dentro del mismo proceso.

Por otra parte, los separadores basados en tecnología ciclónica pueden ser controlados de forma automática y operados en línea a las condiciones operacionales del proceso para alcanzar los estándares de separación requeridos por la medición. Sin embargo, a la fecha, los separadores del tipo ciclónico no han tenido el impacto que se esperaba, debido a la complejidad de su manejo en línea para condiciones variables del proceso, pues existe una gran cantidad de variantes que se relacionan con su operación, las cuales dependen de tres aspectos básicos: la parametrización del dimensionamiento del sistema, el modelado de la mezcla bajo condiciones de estado transitorio y el desarrollo de adecuadas estrategias de control automático del sistema.

El esquema de un sistema de medición de flujo multifásico GLCC se muestra en la figura 1. El GLCC es un tubo instalado de forma vertical sin partes móviles o dispositivos internos, lo que constituye una gran ventaja de este tipo de sistemas. El GLCC es alimentado por una tubería ligeramente inclinada para promover la estratificación de las fases de la mezcla y obligar a una pre–separación, esta tubería es acoplada en un costado del cuerpo del separador, una vez que la mezcla se encuentra en el interior del separador es expuesta a una combinación de fuerzas gravitacionales, centrífugas y de flotación, de esta forma, cuando el fluido rota, es expuesto a un campo de fuerzas centrífugas, la porción más densa de la mezcla (líquido) es forzada radialmente hacia la pared del cilindro, mientras que la porción más liviana (gas) permanece en el centro del remolino, posteriormente las fases son expuestas a fuerzas gravitacionales y de cuerpo, provocando que el líquido se recoja en el fondo del separador y el gas se extraiga por la parte superior. Para los propósitos de medición presentados en el trabajo, el GLCC tiene una configuración de lazo cerrado donde los flujos vuelven a combinarse para formar nuevamente la mezcla, como se muestra en la figura 1.

El correcto dimensionamiento del GLCC propiciará un campo de fuerzas centrífugas y gravitacionales que actúan sobre el campo de flujo en el interior del cilindro, suficiente para lograr la separación de las fases de una manera eficiente, manteniendo estables ciertos parámetros de proceso como el nivel de líquido en el separador para una condición dada; sin embargo, el dimensionamiento se establece con base en un rango limitado de condiciones de proceso como los flujos volumétricos y viscosidades de las fases, además de la presión de la mezcla. A medida que las condiciones de operación del proceso se alejan de las condiciones de diseño, el nivel en la eficiencia de la separación disminuye, este hecho obliga a mantener ciertos parámetros del proceso, como el nivel de líquido y la presión en el separador, dentro de ciertos valores para promover una separación exitosa. La parte medular en el funcionamiento adecuado de estos sistemas, radica en el desarrollo de una metodología de control automático, orientada a mantener la estabilidad de los parámetros antes citados.

La integración de un buen dimensionamiento en el separador para un rango de condiciones de flujo, el desarrollo de estrategias de control automático apropiadas, así como el desarrollo de una interfaz de operación y control del sistema, son elementos indispensables para alcanzar los estándares de separación requeridos por el proceso de medición en línea.

Diseño del separador ciclónico

Actualmente, la Universidad de Tulsa, ha desarrollado un simulador para aplicaciones de diseño y caracterización en separadores de campo tipo GLCC, conocido como GLCC V 7.8 (Gomez, 1998), basado en el modelado mecánistico del flujo y algunos aspectos de simulación numérica mediante dinámica de fluidos computacional (CFD por sus siglas en inglés), desarrollado en ambiente Windows.

Los modelos mecanísticos o la simulación numérica mediante CFD, ofrecen una base práctica para el diseño del separador y una confiable predicción del comportamiento del flujo.

Los modelos mecánisticos pueden capturar la física fundamental del problema y permitir la extrapolación a diferentes condiciones de flujo, mientras que la simulación numérica mediante CFD ofrece un estudio mucho más detallado del comportamiento hidrodinámico del flujo, incluyendo refinamientos como la distribución del campo de flujo y de algunos parámetros como el Holdup y las trayectorias de las partículas.

El simulador GLCC V 7.8, se compone básicamente de dos módulos específicos, el módulo Design Wizard Code y el módulo Performance Code. El primero de los cuales lleva a cabo el dimensionamiento geométrico del GLCC basándose en el comportamiento hidrodinámico del flujo en el vórtice y en las salidas de gas y líquido, donde tiene lugar el arrastre de fases.

Por su parte, el segundo módulo incorpora sub–módulos del desarrollo de los modelos mecánisticos de Arpandi, Gomez, Chirinos, y Mantilla (Chirinos et al., 1999), estos módulos permiten simular el comportamiento hidrodinámico del flujo en el GLCC, como resultado se puede evaluar el desempeño de un diseño específico del separador bajo diferentes condiciones de proceso, este módulo cuenta con una interfaz gráfica.

Los criterios tomados para llevar a cabo el diseño geométrico del GLCC, se basan en los resultados obtenidos del simulador GLCC V 7.8, en las experiencias de campo y en las limitaciones de las aplicaciones en campo. Cada elemento del GLCC es diseñado a diversos parámetros, en busca del comportamiento óptimo del sistema.

En la figura 1, se muestra el esquema del diseño conceptual del separador, el separador se compone básicamente de 4 elementos: ducto de entrada de la mezcla y ductos de descarga de las fases (líquido y gas) y cuerpo del separador, el cual relaciona el proceso de separación con la longitud característica del separador como se conoce al cociente longitud del separador entre el diámetro. A continuación, se describen algunos lineamientos en el diseño de cada uno de estos elementos.

Ducto de entrada

Este ducto conduce la mezcla multifásica al interior del separador y a la vez actúa como un pre–separador de la mezcla, este elemento es crucial para la distribución del flujo y las velocidades tangenciales del flujo en el interior del GLCC. Una ligera inclinación del ducto promueve la separación de la mezcla multifásica dando lugar a una estratificación de la misma. El ángulo de inclinación con respecto a la horizontal juega un papel importante en la pre–separación de la mezcla, considerando que la estratificación de la misma depende de dos parámetros: el parámetro de inclinación, el cual a su vez es función del ángulo de inclinación y el parámetro de caída de presión de Lockhart–Martinelli. Por otro lado, este ducto termina en una tobera, la cual se acopla al cuerpo del separador, el objetivo de dicha tobera es la aceleración de la mezcla para alcanzar los valores de velocidades requeridos por la separación en el interior del separador (10 a 20 ft/s). Si las velocidades tangenciales exceden el rango recomendado pueden llegar a desarrollar un vórtice con demasiada longitud provocando prematuramente el arrastre de las fases, por otro lado, la velocidad tangencial no debe sobrepasar la velocidad de erosión recomendada por la norma API RP14E (Shirazi et al., 1994).

Cuerpo del separador

La relación de longitud–diámetro del GLCC, tiene una gran influencia sobre el nivel de eficiencia en la separación y el costo del mismo. Para un diámetro dado, la longitud del GLCC por arriba del ducto de entrada debe proveer la capacidad para manejar la fase gaseosa y evitar su arrastre por la fase continua de líquido, mientras que la longitud por abajo de la entrada determina el tiempo de residencia para separar las burbujas de gas del líquido. Durante el recorrido del flujo, las fuerzas de flotación, arrastre y centrífugas, actúan sobre cada partícula de fluido para lograr la separación de las fases, las fuerzas centrífugas son inversamente proporcionales al diámetro "d", mientras que disminución en la velocidad tangencial del fluido es directamente proporcional a la longitud "L".

Diámetro del GLCC

Dos parámetros han sido establecidos para la determinación adecuada del diámetro del GLCC, las velocidades críticas del gas y el líquido. La velocidad crítica del gas es función de la presión y las propiedades del fluido, por lo que es definida como la velocidad mínima requerida para que las gotas de líquido puedan ser arrastradas hacia la línea de salida de gas, por otra parte, la velocidad crítica del líquido es la velocidad mínima requerida para mantener una relación de la velocidad tangencial a la velocidad axial en un orden de 20 y mantener una alta eficiencia en la separación (Gomez, 1998). El diámetro mínimo del GLCC debe ser mayor que los diámetros calculados para las velocidades críticas del gas y el líquido.

Longitud del GLCC

Una longitud del GLCC por arriba del ducto de entrada, menor a la requerida, provocaría un exceso de líquido en la parte superior del separador como resultado de la formación del vórtice de flujo en las inmediaciones de la salida de gas, esta situación daría lugar al arrastre de líquido en la línea de gas.

El valor mínimo recomendado de esta longitud, a partir de experimentación y experiencias de campo es de 4 a 5 pies, para separadores con diámetros de 3 a 6 pulgadas (Gomez, 1998). La longitud por abajo de la entrada del GLCC debe mantener una columna constante de líquido por abajo del vórtice de flujo para diferentes condiciones del proceso, de esta forma, se proporciona el tiempo necesario para la separación de las fases y evitar el arrastre de burbujas en la columna de líquido, el valor recomendado de esta longitud es de 4 a 5 pies, para el mismo rango de diámetros señalado anteriormente.

Nivel de líquido

Debido a las altas velocidades tangenciales de la mezcla, algunas burbujas de gas penetran en el vórtice de líquido por abajo de la interfase gas–líquido, este fenómeno conlleva al acarreo de burbujas de gas en la línea de líquido, lo cual tiene lugar para bajos flujos de líquido cuando el vórtice se forma en la parte baja del GLCC. Bajo condiciones de altos flujos de gas y líquido puede presentarse el fenómeno contrario, es decir, que partículas de líquido puedan ser arrastradas en la fase de gas, fenómeno conocido como arrastre de líquido. El nivel de líquido en el GLCC es determinado por la caída de presión entre las salidas de gas y líquido y constituye un parámetro fundamental para el funcionamiento óptimo del GLCC.

Sistema de medición de mezcla multifásica

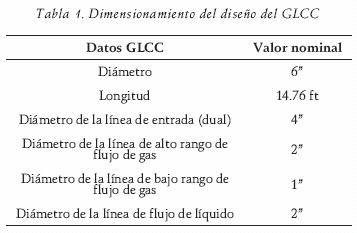

El sistema de medición de flujo multifásico de hidrocarburos fue desarrollado para el manejo de una amplía gama de condiciones de operación del Activo Integral Poza Rica–Altamira, con la finalidad de utilizarlo en la medición de flujo de diferentes pozos propios del activo. Las condiciones de proceso son diferentes para cada pozo, entre los parámetros más significativos se encuentran: los flujos volumétricos, presiones y viscosidades. Bajo esta consideración el dimensionamiento del separador se llevó a acabo para las condiciones máximas y mínimas de operación del conjunto de pozos del Activo Integral Poza Rica–Altamira. El separador fue fabricado en acero al carbón cédula 40, las dimensiones y las especificaciones de diseño se muestran en las tablas 1 y 2, respectivamente.

El módulo Performance Code del simulador GLCC V 7.8, permite simular las condiciones de operación de cada uno de los pozos del activo, la simulación del proceso evalúa los escenarios de operación donde tendrá lugar el arrastre de alguna de las fases y alerta sobre la necesidad de implementar un modulo de control automático al sistema de medición.

Diseño de sistema

El sistema se encuentra contenido en una estructura metálica con dimensiones de 2 x 2.5 x 4.5 m, la alimentación de la mezcla hacia el sistema se lleva a cabo mediante dos ductos de entrada de 4", inclinados 27º, respecto a la horizontal. Las válvulas de control de flujo y los medidores de flujo de cada una de las fases, son elementos esenciales para el buen funcionamiento del sistema de medición, para este propósito, las válvulas de control de flujo seleccionadas para ambas fases, fueron del tipo Vee Ball de igual porcentaje, las cuales permiten un balance proporcional entre la apertura de la válvula y el flujo volumétrico regulado, que da como resultado una regulación adecuada del flujo para las condiciones especificas de este proceso en particular. Por otra parte, los medidores de flujo de tipo coriolis tienen características deseables para el proceso de medición que se lleva a cabo, entre las que destacan, una caída mínima de presión y la capacidad para adecuarse a las condiciones de variabilidad del proceso y acoplarse a sistemas de monitoreo en línea y control distribuido. Dado que el rango de medición de gas es muy amplio (0.02 a 1 MMPCD) se determinó colocar dos medidores haciendo dos salidas de gas. Así un medidor de flujo tipo coriolis mide en bajo rango de flujo de gas y otro mide en el caso de alto rango de gas. El sistema de medición también cuenta con un medidor de corte de agua para estimar el porcentaje de agua mezclado en la fase líquida, con la estimación de la fracción de agua contenida en la mezcla es posible cuantificar el flujo volumétrico de aceite.

Los instrumentos de medición y la nomenclatura utilizada en la siguiente descripción hacen referencia a la figura 2 y la tabla 3. Una vez que se lleva a cabo el proceso de separación, la fase líquida es transportada a la parte inferior del separador y conducida hacia un medidor de corte de agua (WCM) por medio de una línea de 2" de diámetro, la línea tiene un acoplamiento para reducir el diámetro de 2" a 1–1/2" y conectarla a un medidor de flujo másico tipo coriolis (CML); el flujo volumétrico de líquido es controlado por una válvula de control de flujo (LV102) colocada en esta línea. Por su parte, el gas separado de la mezcla, asciende hacia la parte superior del separador y es descargado a través de una línea de 2" de diámetro, la cual acopla con dos líneas de 1–1/2" de diámetro para altos rangos de gas y de 1" de diámetro para bajos rangos de gas, dependiendo de los flujos volumétricos de gas a manejar, cada línea posee un medidor de flujo tipo coriolis (CMG1 y CMG2) y una válvula de control del flujo (PV202 y PV203). El gas y el líquido son mezclados corriente abajo en una línea de 2", e incorporados a la línea de producción.

El sistema incorpora dos transmisores de presión (PT201) y un medidor de nivel de líquido, por medio de un transmisor de presión diferencial (DPT101). El sistema cuenta además con una válvula de seguridad, de alivio de presión, calibrada a 300 psig.

Los medidores tipo Coriolis son dispositivos que determinan el gasto másico del fluido a través de las deformaciones elásticas que sufre un tubo sensor que se mantiene vibrando en su frecuencia natural. La energía necesaria para mantener esta vibración, es proporcionada por el campo magnético de una pequeña bobina. La energía disponible para proporcionar este efecto está relacionada con la variable "Drive Gain" (Ganancia de la bobina) que representa valores entre 0 y 100%. La presencia de 2 fases en el fluido de interés, exige una mayor energía para mantener vibrando de forma adecuada al tubo sensor. Esta es la razón por la cual esta variable podría indicar un valor de saturación (100%) en la presencia de 2 fases en la corriente de interés. Aún cuando estos valores no indican el porcentaje de una segunda fase, si indican su presencia.

Control automático y monitoreo del sistema

El sistema de control y monitoreo, se compone de una interfaz usuario–máquina y una base de datos almacenadas en una computadora industrial que toma lecturas de todos los instrumentos de medición del sistema con una frecuencia de 0.2 Hz y los almacena para su posterior explotación, la apariencia de la pantalla principal se muestra en la figura 3. En la interfaz de operación se pueden monitorear en línea las mediciones de los instrumentos de medición e información adicional relevante para la operación del sistema. La interfaz de operación constituye el elemento de control por parte del operador para realizar el suministro de datos propios del pozo, datos de los fluidos del pozo, control, visualización y registro de la medición en la base de datos, así como la manipulación en forma manual o automática de las válvulas de control, con base a una estrategia de control automático seleccionada. Esta interfaz de operación funge de enlace entre el operador y el PLC Allen Bradley que es el elemento final que monitorea los instrumentos y controla las variables del sistema.

Filosofía del control del sistema

El control automático del sistema de medición juega un papel crítico para obtener una separación adecuada de las fases y lograr la medición del flujo volumétrico de las mismas de manera confiable, para este objetivo se requiere que algunos parámetros del proceso como el nivel de líquido y la presión del separador se mantengan estables en ciertos niveles de referencia bajo condiciones transitorias de operación, mediante el control automático de la apertura y cierre de las válvulas de control de flujo. Para este propósito, un sensor de nivel de líquido compuesto de un transductor de presión diferencial es utilizado para determinar el nivel dinámico del líquido en el GLCC, con este valor de referencia, el operador puede accionar por medio de un control automático centralizado, la apertura y cierre de las válvulas en busca del nivel de líquido adecuado para la separación, mediante la incorporación de diversos esquemas automáticos que actúan en base a la señal enviada por el sensor de nivel, esta señal es comparada con el valor requerido del nivel de líquido para lograr una separación exitosa, la desviación entre estas lecturas es corregida mediante el accionamiento de un controlador tipo PID, el cual en turno, controla la apertura y cierre de las válvulas de control de flujo a la salida del separador.

La figura 2 muestra las válvulas de control del flujo del sistema. Por medio de un control retroalimentado se accionan las válvulas reguladoras de flujo de las líneas de gas y líquido para mantener los valores óptimos del nivel de líquido y de la presión, que garanticen la separación deseada, como se mencionó anteriormente. Para condiciones donde existe un sobre flujo, como pudiera ser el caso de un gran tapón de líquido típico de flujo slug, el nivel de líquido en el separador sobrepasaría el valor recomendando aún con la válvula de la fase líquida totalmente abierta, bajo esta circunstancia tendría lugar el arrastre de líquido por el ducto de salida de la fase gaseosa, en contraposición, un flujo anular o burbujeante daría como consecuencia un sobre flujo de gas en el separador, provocando el arrastre del mismo por la salida de líquido. Ante estas circunstancias, diversas estrategias de control pueden ser aplicadas para el control automático de las válvulas.

Estrategias de control automático

El manejo de las válvulas de control de flujo se lleva a cabo por medio de diversos esquemas o estrategias de control, de esta forma cada válvula de control de flujo es actuada con base a una de cuatro posibles estrategias de control. Estas estrategias dependen de las condiciones de operación del pozo a medir y de los flujos volumétricos de las fases.

A continuación se detallan las estrategias de control:

1. Estrategia para condición de operación dominada por la fase gaseosa

Esta estrategia de control se utiliza cuando se presenta un flujo alto de gas, de tal forma que el accionamiento de la válvula de flujo de gas PV202 cause demasiada variación en la variable de control que es el nivel de líquido en el separador (Wang, et al., 1998). El objetivo principal es el aseguramiento de un nivel de líquido que garantice la separación adecuada. El control de este parámetro se logra tomando como referencia la lectura del sensor de nivel de líquido comparándolo con el nivel deseado y manipulando la apertura y cierre de la válvula de flujo de líquido LV–102 por medio de un controlador PID para corregir esta desviación. En esta estrategia se mantiene la válvula de flujo PV202 para altos rangos de flujo de gas o PV203 para bajos rangos de flujo de gas, según sea la condición del proceso a una apertura constante. En la figura 4 se muestra el diagrama de bloques de la operación del sistema de control de la estrategia dominada por gas (Wang, et al., 1998).

2. Estrategia para condición de operació dominada por la fase líquida

Esta estrategia de control tiene lugar cuando el sistema presenta un flujo alto de la fase líquida, tal que la apertura de la válvula de flujo de líquido LV–102 está muy cercana a la apertura total y el margen de maniobra para el control de esta válvula se encuentra muy reducido (Wang, et al., 1998). El objetivo nuevamente es mantener el nivel de líquido en un valor estable que garantice la separación adecuada, el control de este parámetro se logra mediante la referencia de la lectura del sensor de nivel de líquido, pero ahora manipulando la apertura y cierre de las válvulas de flujo de gas para alto y bajo flujo (PV202 y PV203), respectivamente, y manteniendo la válvula de flujo de líquido LV–102 a una apertura constante.

En la figura 5 se muestra el diagrama de bloques de la estrategia dominada por líquido, en esta figura se ilustra la operación del sistema de control del nivel de líquido del GLCC, el cual se retroalimenta de una señal de error del nivel. El sistema opera por un control PID, el cual, con base a un error envía la señal para realizar la corrección de la desviación del nivel de líquido a través de la válvula de la fase gaseosa PV202 o PV203, según sea el caso.

3. Estrategia integrada

Esta estrategia se utiliza cuando el sistema no está dominado por ninguna de las fases y el flujo se comporta de forma aleatoria, el objetivo de esta estrategia es mantener un control sobre el nivel del líquido y también un control de la presión del gas en el separador (Wang, et al.,. 1998), (Wang, et al.,2000a), (Wang, et al.,2000b). El control de la presión se logra mediante la referencia de la lectura de un sensor de presión absoluta y el control de la apertura y cierre de las válvulas de flujo de gas PV202 y PV203, dependiendo del rango de flujo de gas a manejar. El control del nivel de líquido se logra tomando como referencia la lectura de la presión diferencial, la cual determina el nivel del líquido en el separador y el control del cierre y apertura de la válvula de la fase líquida LV–102, mediante su respectivo controlador.

Los estudios señalan que el comportamiento del sistema de control del nivel de líquido por medio de la válvula LV–102 y de presión por medio de las válvulas PV–202 y PV–203, mediante la estrategia de control integrada, es altamente deseable para condiciones de flujo slug. Esta estrategia hace operar al medidor GLCC a presión constante, de modo que el flujo del pozo no se restringe y simultáneamente contribuye a evitar el arrastre de líquido y de gas. En la figura 6, se muestra el diagrama de bloques que ilustra la operación de la estrategia de control integrada. Se observa en el esquema que las dos válvulas contribuyen al mantenimiento del nivel de líquido y de la presión en el separador.

4. Estrategia óptima

Esta estrategia al igual que la integrada se utiliza cuando el sistema no está dominado por ninguna de las fases. Los objetivos de la estrategia son el control del nivel de líquido en el separador por medio del control de la apertura de la válvula de flujo de líquido LV–102 y de flujo de gas PV–202 o PV–203, según el rango de flujo (Wang etal., 2000c).

El control del nivel de líquido se realiza del mismo modo que en la estrategia integrada, por lo que no se repetirá la discusión. Un lazo de control adicional para el control de nivel de líquido se compone del sensor de la apertura de la válvula de flujo de líquido LV–102 y el controlador PID de las válvulas de flujo de gas PV–202 o PV–203, cuyo objetivo es mantener la apertura de la válvula LV–102 a un valor predeterminado. Este lazo de control tiene por objetivo actuar en apoyo al control del nivel de líquido realizado por LV–102, por medio de su apertura como variable de control. La desviación en la apertura de la válvula LV–102 se alimenta a un controlador PID que acciona PV–102 o PV–202 para corregir dicha desviación. Así, si el pozo aporta menos cantidad de líquido y se tiene una apertura dada de LV–102, por lo que el nivel en el separador bajará y el control de nivel actuará cerrando proporcionalmente LV–102 de su posición original. El control de posición de la válvula de la fase líquida detectará la diferencia de la posición actual a la posición deseada y mandará abrir la válvula PV–102 (PV–202) proporcionalmente a esta desviación para desalojar más gas, lo que producirá una disminución de la presión y de esta forma facilitar el incremento de nivel de líquido que una vez corregido hará regresar a LV–102 a su posición original. La situación contraria ocurre cuando el sistema de medición requiere bajar el nivel de líquido en el separador. En la figura 7, se ilustra la operación de la estrategia de control óptima.

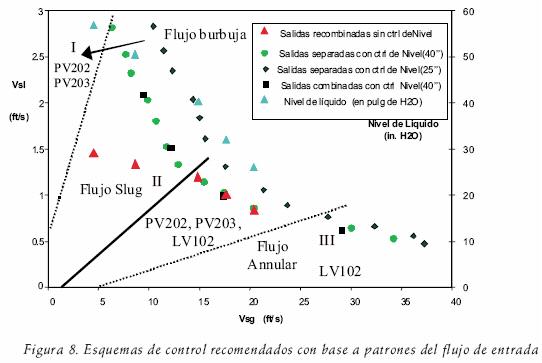

Dependiendo de las condiciones de operación del proceso, puede una estrategia de control ofrecer mayores ventajas que otra para lograr la mejor condición de separación y evitar el arrastre de las fases. En el diagrama de la figura 8, se muestra la recomendación de las válvulas de control de flujo que se sugiere manipular con base en el patrón de flujo multifásico que tenga lugar en el sistema. Los patrones de flujo se pueden identificar por medio del valor de las velocidades superficiales del líquido y del gas, VSl y VSg, respectivamente.

Diseño de control automático del GLCC

Modelo linealizado

Para el diseño de los controladores de cada una de las estrategias de control, se recurrió a una descripción del comportamiento dinámico del fluido, por medio de las ecuaciones de balance (Wang et al., 1998).

Razón de cambio del volumen de líquido

La razón de cambio del volumen de líquido en el separador está dada por el principio de conservación de masa y es la diferencia entre los flujos volumétricos de entrada (QL, in), y salida (QL, out ), del sistema, como la muestra la ecuación (1).

La variación en el flujo volumétrico de la mezcla está relacionada con el cambio en el nivel del líquido en el separador, denominado con la letra H, la variación en estado transitorio del nivel de líquido se puede expresar para la geometría del separador conforme a la ecuación (2).

donde d es el diámetro interno del GLCC.

Razón de cambio de la presión

La razón de cambio en la presión P del separador está dada por las variaciones de presión de las fases de la mezcla, considerando que el gas tiene un comportamiento muy cercano al ideal y el líquido se considera incompresible, la variación temporal de la presión puede asociarse con la ecuación de estado del gas, como se muestra en la ecuación (3):

Donde: Z,R,T, ρG ,MG son constantes que dependen de la composición del gas; QG, in ,QG, out, son los gastos de gas de entrada y salida y QG, in, y QG, out son los gastos de líquido de entrada y salida, respectivamente.

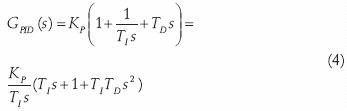

Ecuaciones del controlador

Para llevar a cabo el control del nivel del líquido como de la presión se consideró que el controlador era del tipo PID. La ecuación del controlador PID en el dominio de la frecuencia se muestra en la ecuación (4).

donde KP ,TI y TD son los parámetros del controlador que corresponden a la ganancia proporcional, el tiempo integral y el tiempo derivativo, respectivamente.

Ecuaciones de transmisión de la señal de la red de comunicación

En el modelo linealizado se considera a la línea de transmisión de información como un sistema de primer orden, dado por la función de transferencia (en el dominio de la transformada de Laplace), expresada en la ecuación (5).

Ecuaciones de la válvula de control de flujo

Las válvulas de control de flujo son del tipo de aire para cerrar o conocidas como "a falla abren". Para propósitos del diseño del control, su comportamiento se modeló por medio de la siguiente ecuación (6).

donde X es la apertura de la válvula, Pv es la presión recibida de la línea de aire comprimido, Co es un parámetro de velocidad de respuesta de la válvula. Se considera que las tres válvulas de control son del mismo tipo.

La representación del sistema del separador GLCC en funciones de transferencia se obtiene mediante una linealización alrededor de un punto de equilibrio de las ecuaciones de nivel y presión Ec. (2) y Ec. (3), respectivamente, en el dominio de la transformada de Laplace. Además de la representación de los dispositivos de medición y control también en el dominio de la frecuencia.

A partir del modelo linealizado se aplicó la metodología del "lugar de las raíces" para diseñar el control PID en cada lazo de control de cada una de las estrategias descritas arriba, considerando la velocidad de respuesta y la estabilidad del sistema en lazo cerrado. La herramienta de diseño fue el módulo del lugar de las raíces de MATLAB con SIMULINK. Los lazos de control considerados en cada una de las estrategias y los elementos del modelo del GLCC que intervienen en el diseño de cada uno de los lazos de control se muestran en las figuras 4 a 7 (figuras 4, 5, 6 y 7). Los lazos de control fueron implementados en un PLC Allen Bradley que monitorea las variables del sistema de medición y acciona las válvulas de control.

Análisis e interpretación de resultados

El sistema de medición de flujo multifásico fue puesto en operación para evaluar su desempeño en pruebas de aforo en diversos pozos del Activo Integral Poza–Rica Altamira de la región norte. A continuación, se muestra un caso de estudio de la prueba de medición realizada en un pozo, perteneciente al activo, la prueba se llevó a cabo en el intervalo de tiempo de las 10:20:03 a las 15:08:48 horas. La figura 9, muestra la variación en porcentaje de la apertura de la válvula de control de flujo de gas para mantener el nivel de equilibrio del separador que garantice la separación de las fases, manteniendo la válvula de flujo de líquido abierta en su totalidad. En este caso, la estrategia de control se aplica a un sistema dominado por la fase líquida como corresponde al pozo bajo estudio, con el objetivo de mantener un nivel de equilibrio de líquido en el separador en un valor de 70 pulgadas mediante la apertura de la válvula de flujo de gas.

La figura 10, muestra las variaciones de presión que tienen lugar en el sistema durante el periodo de equilibrio del nivel de líquido en busca del valor de 70 pulgadas. Un requerimiento del sistema de medición es que la caída de presión a través del mismo no exceda de 14.7 psi, con la finalidad de evitar re–presionamiento al pozo y en consecuencia baja en la producción. Se observa en la figura que la diferencia entre la presión del separador y la presión de salida es muy inferior al valor límite de 14.7 psi, razón por la cual el sistema de medición cumple con este requerimiento.

La figura 11, muestra la variación de la densidad de la fase líquida y el porcentaje de corte de agua contenido en la fase líquida. Estos dos parámetros junto con la determinación del gasto másico a través del medidor tipo Coriolis, permiten calcular el gasto volumétrico instantáneo para cada una de las fases líquidas a condiciones de operación tal como se muestra en las ecuaciones (7) a (9):

Donde: WC es el corte de agua de la fase líquida, Qv es el flujo volumétrico, Qm es el flujo másico y p la densidad.

Con base en el valor de la temperatura medida, se calculan los gastos instantáneos a condiciones estándar de acuerdo a los estándares API y los valores de los volúmenes acumulados se determinan a través de la integración en el tiempo de estas funciones.

La figura 12, muestra las variaciones en la densidad, el nivel del líquido y la ganancia del medidor del flujo volumétrico del líquido. En la gráfica se observa que la ganancia del medidor del flujo volumétrico del líquido mantuvo un valor de entre 20% y 60%, lo cual indica que no existió saturación de la señal y que la medición se llevó a cabo con éxito, sin arrastre significativo de gas por parte de la fase líquida.

La figura 13 muestra el flujo volumétrico de gas, el nivel de líquido y la ganancia del medidor de gas. Se observa que esta última variable presenta en la mayor parte del tiempo valores entre el 10% y el 50% indicando que no existe saturación de la señal, a excepción del inicio de la medición donde tiene lugar la saturación de la ganancia por parte del medidor de líquido, debido al tiempo transcurrido para la regulación del nivel de líquido. La figura 14, muestra la variación del flujo volumétrico del líquido, el nivel de líquido en el separador y la ganancia del medidor de líquido. Para una producción aproximada de 200 BPD, la ganancia oscila entre el 10 y el 60%, muestra que la medición es confiable.

En las tablas 4 y 5, se muestran los resultados de la prueba de medición de flujo volumétrico de las fases para el pozo seleccionado, para el intervalo de tiempo de las 10:20:03 a las 15:08:48 horas. La tabla 4, muestra los resultados de la medición en períodos de tiempo de una hora como se señala en la primera columna. En la segunda columna se muestra el volumen acumulado total (bruto) de la fase líquida, en la tercera columna se muestra el volumen acumulado de aceite y en la cuarta columna el volumen acumulado de agua. En la quinta columna, se muestra la medición de corte de agua de la fase líquida para el mismo intervalo de tiempo. En las columnas sexta, séptima y octava se muestran los volúmenes en BPD de la fase líquida total, aceite y agua, respectivamente, determinados a partir de los volúmenes acumulados y con una proyección a 24 horas.

En la tabla 5, se muestran resultados de la medición del flujo volumétrico de la fase gaseosa del pozo. Los resultados de la medición se muestran en períodos de tiempo de una hora como se observa en la primera columna. En la segunda columna se muestra el volumen acumulado de la fase gaseosa a condiciones estándar, en la tercer columna se muestra el flujo volumétrico del gas en MMSPCD, determinado a partir del volumen acumulado y proyectado a 24 horas.

En las tablas 4 y 5 se muestra que la producción de líquido del pozo es de 272.37 BPD con 72.71 BPD de aceite, 199.66 BPD de agua y 0.02255 MMPCD de gas, para el tiempo de duración mostrado del aforo. El flujo volumétrico medido de la fase líquida fue comparado directamente con una prueba de medición llevada a cabo en el tanque de medición de la batería, la cual dio como resultado un flujo volumétrico de 276 BPD, lo que daría en términos porcentuales una diferencia de 1.31%, con respecto al medido. Por lo que respecta a la medición de gas no fue posible realizar una comparación con una referencia en batería; sin embargo, se llevó a cabo una fase de pruebas experimentales de medición en laboratorio, con la finalidad de establecer una comparación entre las mediciones realizadas por el sistema de medición desarrollado y un loop de medición propio del laboratorio, el cual incluye elementos de medición tipo V–cone para la medición de la fase gaseosa con exactitudes del ±0.5% y medidores de tipo coriolis para la fase líquida con exactitudes del ± 0.1%. Las desviaciones entre las mediciones fueron de alrededor del ±0.55% para la fase líquida y alrededor de ± 4% para la fase gaseosa.

En las figuras 13 y 14 se muestra que la ganancia de los medidores de coriolis no llega a la saturación, indicando que la separación es exitosa para llevar a cabo una medición confiable, en este sentido, es importante enfatizar que la precisión en las mediciones de los aforos de pozos está supeditada a la precisión de los instrumentos de medición utilizados en el sistema, en este caso de ± 0.35% para la fase gaseosa y 1% para la fase líquida por parte de los medidores de coriolis y 1% para el medidor de corte de agua. Por esta razón, el desarrollo y aplicación de adecuadas estrategias de control para el sistema juegan un papel fundamental en la separación de las fases y por consecuencia la medición del flujo.

Conclusiones

En el presente trabajo se llevó a cabo el diseño, construcción y operación de un sistema portátil de medición de flujo multifásico, el cual está basado en la tecnología de separación ciclónica (GLCC) y se implementa para llevar a cabo el aforo de pozos petroleros. El éxito en la medición de los flujos volumétricos de las fases de la mezcla multifásica depende de un adecuado proceso de separación, el cual debe garantizar el mínimo arrastre de las fases, en este sentido, es importante mencionar que los medidores del flujo volumétrico tipo coriolis están diseñados para cuantificar una sola fase, por esta razón, la separación de las fases juega un papel determinante en el proceso de medición. El incremento en la eficiencia del proceso de separación proporcionado por la tecnología ciclónica permite la reducción significativa de las dimensiones del separador, esta reducción de dimensiones contribuye a que la dinámica del proceso de separación sea rápida y requiera de un apropiado sistema de control automático, el cual tiene como objetivo conservar dentro de cierto rango, parámetros del proceso como el nivel de líquido y la presión en el separador en busca de una adecuada separación de las fases. El esquema de operación del sistema tiene la versatilidad para llevar a cabo mediciones en línea con las consecuentes ventajas de la reducción de costos de medición y la adecuación para diferentes pozos, en este sentido, el sistema opera bajo cuatro esquemas o estrategias de control automático, las cuales se enfocan a diferentes condiciones del proceso y características del pozo a medir. Bajo esta filosofía, se tiene una estrategia para sistemas dominados por líquido, otra para sistemas dominados por gas y una tercera y cuarta para sistemas no dominados por alguna de las fases.

En los sistemas dominados por la fase líquida el control de nivel de líquido en el separador se realiza por medio de la válvula de control de flujo de gas, ya que la necesidad de desalojar una gran cantidad de líquido requiere de una gran apertura por parte de la válvula de control de flujo de líquido, situación que reduce el margen de maniobra y la imposibilidad para a justar con la suficiente rapidez el nivel del líquido. El manejo del nivel de líquido mediante la válvula de flujo de gas permite hacer ajustes más finos para el control de nivel de líquido. Para el caso de la estrategia de control para los sistemas dominados por la fase de gas, se utiliza preferentemente la válvula de control de flujo de líquido como elemento de control para estabilizar el nivel de líquido en el separador, debido al requerimiento de grandes cantidades de gas que exigirán una gran apertura por parte de la válvula de flujo de gas, reduciendo con esto el margen de maniobra de la válvula. En este caso, la válvula de control de líquido permite llevar a cabo un ajuste más fino para mantener el nivel de líquido en el punto adecuado.

En el caso de sistemas no dominados, tanto la válvula de flujo de líquido como la de flujo de gas están dentro de los márgenes de maniobra que permiten hacer ajustes finos para el control del sistema de medición, de esta forma, se puede controlar el nivel de líquido en el separador mediante la válvula de flujo de líquido, tanto para la estrategia integrada como para la estrategia óptima y utilizar la válvula de control de flujo de gas como un grado de libertad adicional, para establecer control sobre la presión del separador en la estrategia integrada y el control complementario del nivel de líquido en el separador en la estrategia óptima.

El éxito del sistema de medición de flujo multifásico radica en un correcto dimensionamiento y en un adecuado diseño del control automático, que proporcione la flexibilidad para manejar la dinámica del proceso y su adecuación a diferentes condiciones de operación. Los resultados experimentales obtenidos con el sistema de medición muestran la eficiencia y confiabilidad de éste para separar las fases y medirlas de forma individual.

Agradecimientos

El desarrollo del sistema de medición de flujo multifásico fue patrocinado por el Activo Integral Poza Rica Altamira de PEMEX, la Subdirección de la Coordinación Técnica de Explotación de PEMEX y el Instituto Mexicano del Petróleo.

Referencias

Chirinos W., Gomez L., Wang S., Mohan R. and Shoham O. Liquid Carry–over in Gas–Liquid Cylindrical Cyclone Compact Separators. SPE 56582. In: SPE 74th Annual Meeting (1999, Houston). October, 1999, pp. 3–6. [ Links ]

Gomez L.E. A State–of–the–Art Simulator for Field Applications of Gas–Liquid Cylindrical Cyclone Separators. SPE 56581. In: Annual Technical Conference and Exhibition held in Houston, (1998, Texas). October, 1999, pp.3–6. [ Links ]

Shirazi S., McLaury B., ShadleyJ. and Rybicki E. Generalization of the API RP 14E for Erosive Services. SPE 28518. In: SPE Conference (1994, New Orleans). [ Links ]

Shoham O. and Kouba G. The State–of–the–Art of Gas–Liquid Cylindrical Cyclone Separators Technology. Journal of Petroleum Technology, 50(7):58–65. July 1998. [ Links ]

Wang S., Mohan R., Shoham O. and Kouba G.E. Dynamic Simulation and Control System Design of Gas–Liquid Cylindrical Cyclone Separators. SPE 49175. In: 73rd Annual Meeting (1998, New Orleans, LA). September, pp. 27–30. [ Links ]

Wang S., Mohan R., Shoham O., Marrelli J. and Kouba G.E. Control System Simulators for Gas–Liquid Cylindrical Cyclone Separators (ASME ETCE/OMAE Conference, 2000a, New Orleans, LA). February, pp. 14–17. [ Links ]

Wang S., Mohan R., Shoham O., Marrelli J. and Kouba G.E. Performance Improvement of Gas–Liquid Cylindrical Cyclone Separators Using Integrated Level and Pressure Control Systems (ASME ETCE/ OMAE Conference, 200b, New Orleans, LA). February, pp. 14–17. [ Links ]

Wang S., Mohan R., Shoham O., Marrelli J. and Kouba G.E. Optimal Control Strategy and Experimental Investigation of Gas–Liquid Compact Separators. SPE 63120. In: 75th Annual Meeting (2000c, Dallas, TX). October, pp. 1–4. [ Links ]

1 Gas Liquid Cylindrical Cyclone, Copyright© The University of Tulsa

Semblanza de los autores

J. Martín Godoy–Alcántar. Obtuvo el grado de maestría en control automático por la Universidad Nacional Autónoma de México y el de doctor en ciencias en control automático por el Centro de Investigación y de Estudios Avanzados. Es investigador en el Instituto Mexicano del Petróleo en proyectos de investigación y desarrollo tecnológico en las áreas de medición en sistemas de producción de hidrocarburos, la optimización de procesos de producción y la optimización del uso de agua y minimización de efluentes en procesos de refinación. Es Miembro del Sistema Nacional de Investigadores.

Guillermo Cervantes–Martínez. Obtuvo el grado de licenciatura en física en la Facultad de Ciencias de la Universidad Nacional Autónoma de México en 1990. El grado de maestría en la especialidad de Ciencias de la Computación en el Instituto Politécnico Nacional en 2000. Se ha desarrollado como especialista en Medición de Flujo de Hidrocarburos en el Instituto Mexicano del Petróleo desde 1990, donde ha participado en numerosos proyectos. Sus intereses son la investigación e implantación en campo de nuevas tecnologías para la medición de fluidos petroleros.

Juan Antonio Cruz–Maya. Obtuvo su maestría y el doctorado en ciencias de ingeniería mecánica en la Escuela Superior de Ingeniería Mecánica y Eléctrica del IPN. Sus áreas de especialización son: Simulación y transporte mezclas multifásicas, modelado y optimización de los procesos de producción de hidrocarburos. Es miembro del Sistema Nacional de Investigadores.

Miguel Ángel Hernández–Buenfil. Es ingeniero mecánico y maestro en ciencias de ingeniería mecánica por la Escuela Superior de Ingeniería Mecánica y Eléctrica del IPN. Especialista en el transporte de gas.

Israel Ramírez–Antonio. Es ingeniero electromecánico del Instituto Tecnológico de Cerro Azul, Veracruz. Obtuvo su maestría en ciencias de ingeniería mecánica en la Escuela Superior de Ingeniería Mecánica y Eléctrica del IPN. Se especializa en sistemas artificiales de producción en la Facultad de Ingeniería de la Universidad Nacional Autónoma de México. Especialista en fenómenos de transporte.