Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Similares em

SciELO

Similares em

SciELO

Compartilhar

Ingeniería, investigación y tecnología

versão On-line ISSN 2594-0732versão impressa ISSN 1405-7743

Ing. invest. y tecnol. vol.9 no.4 Ciudad de México Out./Dez. 2008

Estudios e investigaciones recientes

Control de la profundidad de impacto de un actuador electromagnético para grabado de alta precisión

Depth Impact Control of an Electromagnetic Actuator for High Precision Engraving

E. Castillo–Castañeda1, A. Traslosheros–Michel2 y Yuichi Okazaki3

1 Instituto Politécnico Nacional, CICATA–Querétaro E–mail: ecastilloca@ipn.mx

2 Universidad Autónoma de Querétaro, Facultad de Informática. E–mail: altrami@uaq.mx

3 National Institute of Advanced Industrial Science and Technology, Advanced Manufacturing Research Institute, Japan. E–mail: okazaki–u1@aist.go.jp

Recibido: noviembre de 2005

Aceptado: enero de 2008

Resumen

Este artículo presenta los elementos mecánicos y el control de movimiento de una máquina original de grabado sobre metal de tres ejes. El objetivo de este trabajo es mejorar las técnicas convencionales de grabado de alta resolución que normalmente utilizan actuadores piezoeléctricos de costo elevado y de muy baja profundidad de impacto. Además, se presenta el control de la profundidad del impacto en lazo abierto para un actuador electromagnético (solenoide). Una herramienta cónica se coloca en la parte móvil del solenoide y se desplaza hacia la pieza de trabajo cuando el solenoide es energizado. Esta máquina novedosa realiza micro–impactos de profundidad controlada sobre superficies metálicas planas, la técnica puede ser también aplicada a procesos de maquinado de alta precisión. El funcionamiento de la máquina fue validado realizando grabado sobre superficies en acero a partir de imágenesdigitalizadas.

Descriptores: Máquina de grabado, actuador electromagnético, control de fuerza de impacto.

Abstract

This document presents both the mechanical elements and the motion control of a novel three–axis metal engraving machine. The aim of this work is to improve the conventional high resolution engraving techniques that commonly use expensive piezoelectric actuators with reduced impact depth. Also, it is presented the depth impact control in open loop for an electromagnetic actuator (solenoid). A conical tool is fixed on the mobile part of the solenoid that moves toward the work piece when the solenoid is energized. This novel machine performs micro–impacts of controlled depth on metallic flat surfaces and it can be also applied to high precision machining processes. The machine was experimentally tested on steel work pieces using scanned pictures.

Keywords: Machine engraver, electromagnetic actuator, control of impact force.

Introducción

El desarrollo de las industrias de transformación, como por ejemplo la industria manufacturera, requieren continuamente de tecnologías novedosas que permitan a la vez mejorar la calidad de los productos y minimizar los costos de producción. La calidad del producto está íntimamente relacionada con la precisión de las máquinas utilizadas para su fabricación. Normalmente, la maquinaria de alta precisión (del orden de micras) está construida con tecnologías de alto costo, por ejemplo actuadores piezoeléctricos, sensores de desplazamiento láser, codificadores ópticos, herramientas con punta de diamante, etc. Además, este tipo de maquinaria tiene generalmente la desventaja de lograr alta precisión pero en espacios de trabajo muy reducidos, ya que los actuado–res piezoeléctricos permiten sólo desplazamientos muy por debajo de un milímetro.

En el caso de las máquinas de grabado de alta precisión, existe una tecnología muy bien desarrollada conocida como FTS (Fast Tool Servo) presentada en (Okazaki, 1990). En ese trabajo, la herramienta que realiza el grabado es manejada por un actuador piezoeléctrico que impacta la superficie de la pieza de trabajo mientras ésta gira. Este actuador proporciona una gran resolución (aproximadamente 10 um), una elevada rigidez, y un amplio ancho de banda, que son excelentes características para grabado en materiales duros. El trabajo descrito en (Altintas et al., 2002) presenta el control por modos deslizantes de un actuador piezoeléctrico para FTS que mejora la precisión del impacto hasta un desplazamiento de 36 um. Sin embargo, a causa del valor tan bajo de la carrera de los actuadotes piezoeléctricos, la profundidad del impacto está limitada a algunas decenas de micras, lo que reduce la visibilidad del motivo grabado en la superficie. Este hecho, restringe el uso de la técnica FTS, y en general de los actuadotes piezoeléctricos, en muchas aplicaciones industriales. Además, el control de posición de un actuador piezoeléctrico, debido al fenómeno de histéresis, requiere la síntesis de técnicas de control avanzado no lineal, como el control de la fuerza de impacto presentado en (Liu, 2005), así como los desarrollados usando modelos como los presentados en (Pozzi et al., 2003). Por otro lado, las máquinas de grabado comerciales se han limitado al grabado en materiales blandos (aluminio, cobre, plata, plástico, etc.) y tienen una resolución apenas inferior al milímetro. Los detalles de estos dispositivos comerciales se presentan en (Gravograph, 2007), (Roland, 2007), y (Bell, 2007). El tipo de actuador utilizado en estas máquinas es generalmente un servomotor de AC en cada uno de los tres ejes. La patente descrita en (Lizarazu, 1999) presenta una máquina de grabado por impactos que utiliza un actuador neumático para impactar sobre la superficie metálica. Otra estrategia bastante común para grabado en materiales duros, como el acero, es el uso de dispositivos láser. Las patentes presentadas en (Garnier et al., 1991) y (Shneider et al., 1995) son máquinas para grabado en metal, utilizando dispositivos láser de alta potencia. Por otro lado, el trabajo en (Khan, 2007) presenta una técnica de percusión sobre acero inoxidable utilizando micro chorros supersónicos de gas de 200 um de diámetro.

La máquina presentada en este artículo es un dispositivo de bajo costo, con alta resolución y amplio ancho de banda, capaz de grabar sobre metales blandos y duros sin pérdida de calidad. El actuador de esta máquina es un solenoide y con el control adecuado proporciona un nivel ajustable de profundidad de impacto y una alta velocidad de grabado. El principio de funcionamiento de la máquina consiste en producir una deformación plástica en la pieza de trabajo (acero, bronce, cobre,...) por medio de una herramienta de penetración accionada por el solenoide. La fuerza de penetración está íntimamente relacionada con la dureza del material. El tamaño de la marca que deja la penetración también depende de la dureza del material, según se especifica en las pruebas de dureza convencionales como las pruebas Brinell, Vickers y Rockwell, (Newby, 1998). Los actuadores de tipo solenoide han sido utilizados en diversas aplicaciones, entre ellas se pueden mencionar la levitación magnética (Lai et al., 2006) y la generación de vibraciones mediante impactos controlados (Sokolova et al., 2007).

Elementos mecánicos de la máquina

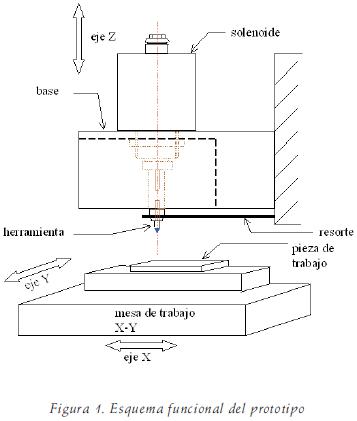

La figura 1 muestra un esquema del prototipo de la máquina, los principales elementos son un solenoide lineal y una mesa de trabajo X–Y. La herramienta de perfil cónico, está rígidamente acoplada al elemento móvil del solenoide (vástago).

Un resorte tipo lift permite el retorno del vástago después del impacto sobre la superficie de la pieza de trabajo. Este tipo de resorte es un medio simple y eficaz de eliminar el juego mecánico entre el vástago y el núcleo del solenoide (entrehierro), de hecho, las primeras pruebas fueron realizadas con un resorte convencional, lo que produce, como se mostrará más adelante, una posición imprevisible de las marcas de los impactos sobre la superficie.

La máquina de grabado construida se presenta en la figura 2. El solenoide utilizado en esta máquina es del tipo lineal unidireccional marca SHINDENGEN modelo 05S12, que tiene un desplazamiento máximo de 2 mm. Dos motores de pasos accionan la mesa de trabajo X–Y a través de tornillos de bolas constituida por dos mesas lineales, una mesa marca SIGMA modelo SG 20–35 para el eje X y una mesa marca KUMI. Los motores de pasos están controlados con sistemas micro–pasos marca VEXTA, modelos MC–0514 y KR–55ME–SS. Una mesa de posicionamiento lineal manual, permite localizar la pieza de trabajo a una altura adecuada, sobre el eje Z, para quedar al alcance de la herramienta.

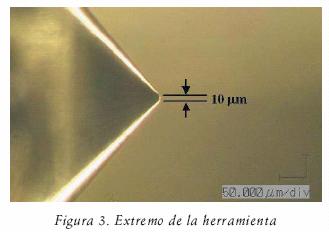

La herramienta que realiza los impactos es de marca OGURA JEWEL INDUSTRY modelo Diamond D–POINT PEN. La punta de la herramienta utilizada es mostrada en la fotografía ampliada de la figura 3; su forma cónica permite obtener marcas sobre la superficie dentro de un rango amplio de diámetros, a partir de 10 um, según la fuerza de impacto aplicada.

Los elementos centrales de esta máquina son el actuador electromagnético y el control de la profundidad del impacto. Con el fin de diseñar adecuadamente este tipo de control se realizó un estudio detallado del principio físico del solenoide.

Un solenoide lineal es un dispositivo electromagnético que convierte potencia eléctrica en movimiento mecánico lineal (BEC, 2005). El flujo de corriente a través de las bobinas del solenoide crea un campo magnético que produce una atracción entre el vástago y el tope, la figura 4 muestra los principales elementos del solenoide lineal utilizado en este trabajo.

Cuando la potencia eléctrica se aplica, el vástago del solenoide y su carga externa acoplada aceleran y se desplazan hacia el tope hasta que el impacto ocurre. El vástago se desliza a través del entrehierro que debe estar recubierto de plástico o de algún material no magnético.

Cuando se pierde la excitación de la bobina, la corriente deja de fluir y el vástago se detiene o regresa a su posición original por medio de un resorte, o bien, por efecto de la gravedad. El circuito magnético de un solenoide se realiza a través de un medio metálico (marco de acero) y del mismo aire. La longitud de la trayectoria del flujo y las dimensiones del entrehierro determinan la eficiencia del solenoide. Los parámetros más importantes en la selección de un solenoide son: fuerza mínima para un desplazamiento determinado, potencia eléctrica de entrada, ciclo de trabajo, temperatura ambiente, el número de vueltas de la bobina, distancia del entrehierro y la geometría del vástago y del tope.

Al aplicar una corriente constante a la bobina, la magnitud de la fuerza varía en función de la distancia desplazada (conocida como stroke), según el tipo de vástago y de tope, hasta que el impacto ocurre. El tipo de forma del vástago y el tope en el punto de impacto determina la curva llamada fuerza–stroke del solenoide. La figura 5 muestra las tres formas comercialmente disponibles y las curvas correspondientes. La máquina presentada en este artículo utiliza un solenoide del tipo cónico, ya que es la que presenta el comportamiento más lineal de los tres, esta característica es más conveniente para integrar un algoritmo de control en lazo abierto. El máximo stroke para el tipo de solenoide utilizado es de 2 mm, esta distancia representa la máxima profundidad del impacto que puede realizarse sobre la superficie de la pieza de trabajo. Otra consideración importante del diseño es el tiempo de respuesta del solenoide para una variación en la señal de excitación, ya que ese valor limitará la velocidad máxima de grabado. El tiempo de respuesta no forma parte de las características del fabricante del solenoide por lo que fue necesario determinarlo experimentalmente.

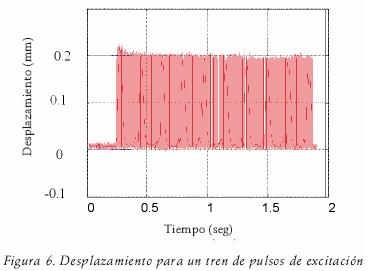

Identificacion experimental del solenoide

El diseño de algoritmos de control, en este caso para controlar la fuerza de impacto del solenoide, requiere de un proceso de identificación de su dinámica. Los trabajos en (Xu et al., 1997) y en (Situ et al., 2007) presentan técnicas para el modelado y la identificación experimental de solenoides. Con el fin de determinar el comportamiento temporal para la identificación del modelo matemático del solenoide que describe el desplazamiento del vástago del solenoide, utilizado en este trabajo, se realizaron algunas pruebas experimentales. Estas pruebas permitieron encontrar un modelo matemático del solenoide para usarlo en el diseño del controlador. La primera prueba realizada fue excitar al solenoide a través de un amplificador tipo FET para marcar con fuerza suficiente la superficie de una pieza de trabajo. En esta prueba, se midió el desplazamiento de la herramienta mediante un sensor de desplazamiento láser marca KEYENCE modelo LC–2450 con resolución de 0.5 um y un tiempo de respuesta de 100 µs. La figura 6 muestra la curva tiempo–desplazamiento cuando se aplica, durante 1.66 s, un tren de pulsos de 25 V de amplitud y 120 Hz de frecuencia con 2.375 ms de duración de cada pulso. Se puede observar que el desplazamiento máximo es de alrededor de 2 mm.

En realidad, el desplazamiento de la herramienta corresponde al perfil de la superficie de la pieza de trabajo que fue colocada a unos 0.2 mm alejada de la herramienta, las variaciones en el desplazamiento se pueden atribuir a imperfecciones en la superficie de la pieza de trabajo. En la figura 6 se tienen 200 impactos que se traducen en una distancia grabada de 14 mm, es decir, 15 impactos por mm. Una segunda prueba se realizó con un tren de pulsos de igual amplitud y frecuencia, pero con diferente duración de pulsos. La figura 7 muestra una fotografía amplificada, representando 0.5 mm de la imagen real de una pieza de trabajo en acero. Las marcas de cada línea horizontal corresponden a una diferente duración del pulso, de arriba hacia abajo se tienen 2.45, 2.425, 2.4 y 2.37 ms, respectivamente. Se puede observar que la duración del pulso es proporcional al diámetro de la marca.

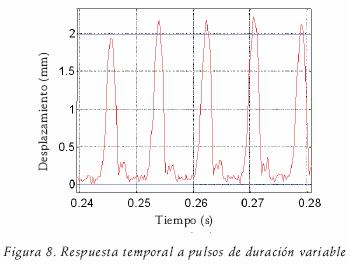

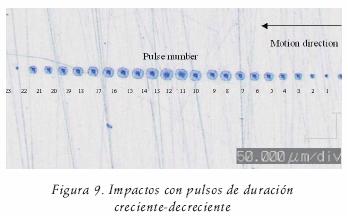

Una tercera prueba consistió en utilizar un pulso de duración variable desde un valor de 2.35 ms hasta 2.625 ms y luego de regreso hasta 2.3 ms. Una parte de la respuesta temporal se puede observar en la figura 8. Se puede apreciar que la profundidad del primer impacto es siempre inferior a la del resto, esto se debe al magnetismo residual que existe sólo a partir del segundo impacto. La figura 9 muestra una fotografía amplificada de la superficie grabada correspondiente a la tercera prueba. La longitud del grabado es de 1.4 mm. Se puede observar que el diámetro de las marcas varía drásticamente del pulso 2 al 3 y luego permanece casi constante hasta el pulso número 7.

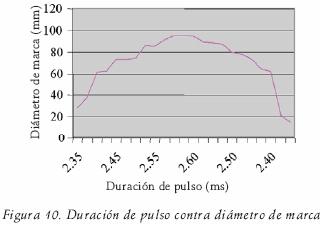

A partir de esa prueba, se puede obtener la curva de comportamiento entre la duración de pulso y el diámetro de la marca, ver figura 10. Evidentemente, puesto que no existe todavía ninguna acción de control, el comportamiento no es completamente satisfactorio; sin embargo, estas pruebas demuestran que a partir del control de la duración del pulso es posible controlar la profundidad del impacto y por lo tanto, el diámetro de la marca.

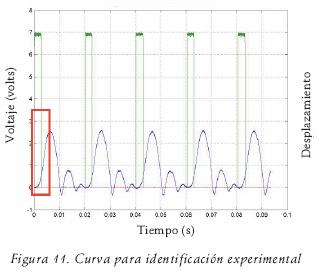

Finalmente, con el fin de obtener un modelo matemático del solenoide se realizó una última prueba para la identificación experimental del solenoide. La figura 11 muestra la respuesta temporal del desplazamiento cuando el solenoide fue excitado con pulsos de 7 volts de amplitud y 50 Hz de frecuencia.

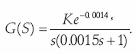

El método de identificación utilizado es ampliamente detallado en (Åström et al., 1971). Sólo la pendiente de subida de la respuesta fue utilizada, ver recuadro de la figura 11, puesto que luego de ocurrir el impacto se tiene un comportamiento modificado por el resorte de retorno y la herramienta regresa a su posición hasta que llega el siguiente pulso. Esta hipótesis simplifica bastante el proceso de identificación. La función de transferencia que representa mejor el comportamiento del solenoide hasta el instante del impacto tiene la siguiente forma en el dominio de la transformada de Laplace.

La señal de entrada es la amplitud del voltaje de excitación y la salida es el desplazamiento de la herramienta. Evidentemente, la saturación del amplificador y la zona muerta, debida a la fricción estática, son elementos no lineales inevitables en el modelo completo del sistema y fueron considerados en simulaciones con SIMULINK de MATLAB para el diseño del controlador.

Diseño del controlador

El diseño de controladores para solenoides es tratado con mucho detalle en el trabajo de (Choi et al., 2001) que propone un control robusto utilizando control por modelo de referencia y control Hoo para el posicionamiento de una plataforma de alta precisión. El trabajo presentado en (Eyabi et al., 2006) establece un modelo y el control de un solenoide para una electro válvula, tomando en cuenta histéresis y saturación para reducir la fuerza de impacto del vástago del solenoide en su tope de fin de carrera, y así, reducir el ruido y la fatiga del actuador.

En este trabajo, el objetivo principal del controlador es obtener un comportamiento proporcional entre la duración del pulso y el diámetro de la marca. Además, puesto que la validación experimental de la máquina consiste, como se detallará mas adelante, en "imprimir" una imagen digitalizada sobre la superficie de la pieza de trabajo, el objetivo final del controlador debe ser garantizar que los niveles de gris de la imagen coinciden con la duración del pulso. Por otro lado, otro objetivo del controlador es asegurar que el desplazamiento de la mesa de trabajo X–Y esté perfectamente sincronizado con la aplicación del impacto.

La figura 12 muestra un diagrama del controlador diseñado. Se trata de un sistema basado en una PC complementado por dos microcontroladores marca MICROCHIP modelo PIC–16C740E. El microcontrolador A asegura el correcto posicionamiento de la mesa de trabajo X–Y, mientras que el microcontrolador B asegura el control de solenoide.

El control de posición de la mesa de trabajo X–Y es un control clásico para motores de pasos en lazo abierto, a través de tornillo de bolas, por lo que la resolución obtenida es de 70 µm, lo que representa la distancia mínima entre los centros de dos marcas. Para generar la posición de referencia se hace uso de la imagen digitalizada que se va a grabar sobre la superficie de la pieza de trabajo. Para cada píxel de la imagen se extraen tres parámetros: las coordenadas (x, y) de la posición del píxel y el valor respectivo del nivel de gris [0–255]. Las coordenadas (x, y) son enviadas desde la PC hacia el microcontrolador B, que a su vez, genera la secuencia de pulsos y los envía a los amplificadores de los motores de pasos. El microcontrolador A recibe el nivel de gris correspondiente al píxel de coordenadas (x, y) y genera un voltaje de control que se envía al solenoide, bajo la forma de una señal PWM con una frecuencia máxima de 10 KHz, por medio del amplificador FET tipo IRF–SL9N60A. La sincronización entre ambos microcontroladores se lleva a cabo mediante la bandera RDY.

A partir de las simulaciones realizadas con el modelo del solenoide, el control de posición del solenoide fue utilizando una acción de control integral; la fricción estática fue compensada según el algoritmo presentado en (Castillo, 2001). El retardo que aparece en la función de transferencia no fue compensado, ya que no produce ningún efecto nocivo en el diámetro de la marca. El diagrama de bloques en SIMULINK (MATLAB) que simula la efectividad del controlador se muestra en la figura 13.

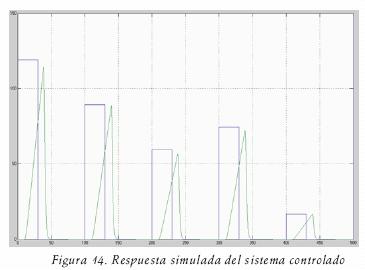

El resultado de las simulaciones es presentado en la figura 14, se puede observar que la respuesta (desplazamiento de la herramienta) es proporcional a la señal de referencia (duración del pulso). Para minimizar los efectos del magnetismo residual se utilizó el compensador presentado en (Pham et al., 1998).

Resultados experimentales

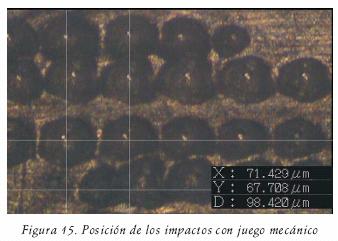

Durante las pruebas preliminares se utilizó un resorte normal para hacer que el vástago del solenoide regresara a la posición original. En ese caso, se constató la existencia de un juego mecánico muy elevado, alrededor de 30 um, originado por la distancia del entrehierro. La figura 15 muestra una fotografía amplificada de la superficie de una pieza de trabajo donde se aprecian claramente los efectos del juego mecánico en la posición (x, y) donde el impacto es aplicado. Se puede observar que la distancia entre los centros de las marcas no es constante, ni horizontal ni verticalmente.

La solución retenida para minimizar los efectos del juego mecánico fue la de utilizar un resorte del tipo lift, montado al nivel de la herramienta y fijado a la base de la máquina como se puede observar en la figura 1.

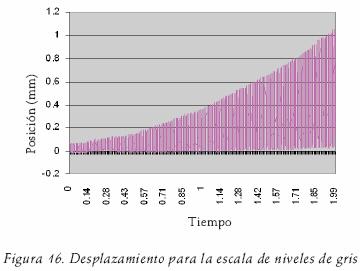

Para verificar el funcionamiento del controlador se realizó la "impresión" de la escala completa de niveles de gris, es decir, valores de intensidad de píxel desde 0 hasta 255. La prueba tomó aproximadamente 2s y se aplicó un voltaje de 37 V con duración de pulso variable según el nivel de gris. La figura 16 muestra que el comportamiento del desplazamiento de la herramienta es bastante lineal.

La figura 17a muestra una imagen digital con la escala completa de niveles de gris en la dirección horizontal que se repite verticalmente. En la esquina inferior izquierda se puede apreciar el texto "ATM". El objetivo fue grabar esta fotografía sobre una pieza de trabajo en acero. La figura 17b muestra el grabado final obtenido con la máquina desarrollada. La superficie de la pieza de trabajo no tenía la calidad suficiente al momento de iniciar el grabado y se pueden apreciar algunas ralladuras en el lado izquierdo de la superficie. La figura 17c es una fotografía amplificada del grabado del texto "ATM". La figura 17d es una fotografía amplificada donde se aprecian las marcas correspondientes a los niveles de color blanco más saturados.

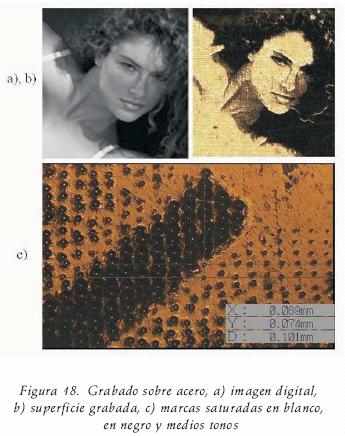

La última prueba realizada para validar el funcionamiento de la máquina fue el grabado de una fotografía digitalizada con 8 bits de niveles de gris y con dimensiones de 6.8 x 6.8 cm, equivalente a una ventana de 94 x 94 píxeles (figura 18a). La figura 18b muestra el resultado del grabado sobre una pieza de trabajo en bronce. La figura 18c es una fotografía amplificada del grabado, se observan los medios tonos, los tonos saturados en negro y los tonos saturados en blanco.

Conclusiones

Se han presentado las consideraciones más importantes del diseño de una máquina novedosa de tres ejes para realizar grabado en metales a partir de imágenes digitalizadas. El elemento central es un solenoide lineal y el controlador respectivo que permite obtener impactos de profundidad controlada. Las características principales son: un costo muy bajo, alta resolución y profundidad de grabado superior al proporcionado por actuadores piezoeléctricos. El diseño permite el grabado de alta calidad sobre materiales duros y blandos sin necesidad de cambiar la herramienta. La máxima resolución de la mesa X–Y es de 70 µm. El diámetro de las marcas está controlado en un rango entre 15 y 50 µm. El principal requerimiento es que la superficie de la pieza de trabajo debe tener un alto grado de planitud (0.2 mm de tolerancia) para asegurar que las marcas de los impactos sean proporcionales a la escala de niveles de gris. Para óptimos resultados, la superficie de trabajo debe tener acabado "espejo" antes del grabado para evitar las rayas irregulares que limitan la calidad final.

Referencias

Altintas Y. and Woronko A. A Piezo Tool Actuator for Precision Turning of Hardened Shafts. CIRP Annals – Manufacturing Technology, 51 (1): 303–306. 2002. [ Links ]

Åström K.J. and Eykhoff P. System Identification–A survey. Automatica, Pergamon Press, 7: 123–162. 1971. [ Links ]

BEC. DC Solenoids Technical Guide & Specifications, Bicron Electronics Company, World Wide Web (on line). 2005. Available on: http://www.selenoid.com [ Links ]

Bell (on line). 2007. Available on: http://www.bellcoinc.com/computerengravers.htm [ Links ]

Choi K.B., Kim S.H. and Choi B.W. Moving–Magnet Type Precision Miniature Platform for Fine Positioning and Compliant Motion. Mechatronics, 11 (7): 921–937. 2001. [ Links ]

Eyabi P. and Washington G. Modeling and Sensorless Control of an Eectromagnetic Valve Actuator. Mechatronics, 16 (3–4): 159–175. 2006. [ Links ]

Garnier S.F. and Doran J. Portable Electronically Controlled Laser Engraving Machine. Patent number: 4985780, Assignee: Melco Industries, Inc. 1991. [ Links ]

Gravograph (on line). 2007. Available on: http://gravograph.com [ Links ]

Khan A.H., Celotto S., Tunn L., O'Neill W, and Sutcliffe C.J. Influence of microsupersonic Gas Jets on Nanosecond Laser Percussion Drilling. Optics and Lasers in Engineering, 45 (6): 709–718. 2007. [ Links ]

Lai Y.C. and Yen J.Y. Design of a Novel 6–DOF Planar Maglev System. Journal of Magnetism and Magnetic Materials, 304 (1): 386–390. 2006. [ Links ]

Liu Y.T., Fung R.F. and Wang C.C. Precision Position Control Using Combined Piezo–VCM Actuators. Precision Engineering, 29 (4): 411–422. 2005. [ Links ]

Lizarazu P.E. Machine for Engraving by Impact or Scratching. Patent number: [ Links ] 5862749, Issue date: 26 Jan, 1999.

Newby J. Metals Handbook. Vol. 1. American Society for Metals. USA. 1998. [ Links ]

Nitu S., Nitu C., Tuluc G. and Dumitrescu G. Electromagnetic Actuator with Magnetic Stored Energy. Journal of Materials Processing Technology, 181 (1–3): 153–158. 2007. [ Links ]

Okazaki Y. A Micro–Positioning Tool Post Using a Piezoelectric Actuator for Diamond Turning Machines. Reporte de investigación MEL–AIST. Tsukuba, Japón. 1990. [ Links ]

Pham T.Q. and Garg P.K. Multithreaded Programming with Win32. Prentice Hall. 1998. [ Links ]

Pozzi M. and King T. Piezoelectric Modelling for an Impact Actuator. Mechatronics, 13 (6): 553–570. 2003. [ Links ]

Roland (en línea). 2007. Disponible en: http://www.rolanddga.com/asd/products/engravers [ Links ]

Schneider U.A., Mortara J.P., Owens A.C. and Mann D.L. Laser Engraving System and Method for Engraving an Image on a Workpiece. Patent number: 5477023. Assignee: Westinghouse Electric Corporation. 1995. [ Links ]

Sokolova I.J., Babitsky V.I. and Halliwella N.A. Autore–sonant Vibro–Impact System with Electromagnetic Excitation. Journal of Sound and Vibration, 308 (3–5): 375–391.2007. [ Links ]

Xu Y. and Jones B. A Simple Means of Predicting the Dynamic Response of Electromagnetic Actuators. Mechatronics, 7 (7) : 589–598. 1997. [ Links ]

Semblanza de los autores

Eduardo Castillo–Castañeda. Egresó como ingeniero mecánico electricista en 1987 de la Universidad Nacional Autónoma de México, obtuvo el grado de doctor por el Institut National Polytechnique de Grenoble, Francia, en control automático en 1994. Fue profesor invitado, en 1997, por el Mechanical Engineering Laboratory, en Tsukuba, Japón, en el Departamento de Manufacturing Machinery. En 2002, fue profesor invitado en el Tokyo Institute of Technology, en Japón, en el Laboratory of Mechanical Systems Design. Ha sido profesor investigador en el ITESM–Campus Querétaro y en la Universidad Autónoma de Querétaro. Las líneas de investigación que desarrolla en este momento son: Ingeniería de precisión, visión por computadora y diseño, así como control de manipuladores paralelos. Actualmente es profesor tiempo completo en el Centro de Investigación en Ciencia Aplicada y Tecnología Avanzada del Instituto Politécnico Nacional.

Alberto Traslosheros–Michel. Es egresado con mención honorífica de la Universidad Autónoma de Querétaro, de la carrera de ingeniería en instrumentación y control de procesos en 2001. Durante 2003, realizó una estancia de entrenamiento técnico apoyada por JICA, financiado por el Gobierno de Japón, en el Mechanical Engineering Laboratory, en Tsukuba, Japón, en el Departamento de Manufacturing Machinery. Actualmente es estudiante de doctorado en la Universidad Politécnica de Madrid, en la Escuela Técnica Superior de Ingenieros Industriales. Las líneas de investigación que desarrolla son: Control visual de manipuladores paralelos, calibración cinemática y minirobótica.

Yuchi Okazaki. Es egresado de Tokyo University of Agriculture and Technology (TUAT), Japón en 1979, de la Facultad de Ingeniería Mecánica. Posteriormente, ingresó al Mechanical Engineering Laboratory (MEL) de la Agency of Industrial Science and Technology del Gobierno Japonés. En 2001, MEL se integró al National Institute of Advanced Industrial Science and Technology (AIST) y el Dr. Okazaki se convirtió en el Líder del Grupo de Fine Manufacturing Systems Research Group del Advanced Manufacturing Research Institute de AIST. En el periodo de noviembre de 1991 a noviembre de 1992, trabajó en el Instituto de Tecnología de Producción, de Fraunhover Geselschaft (FhG–IPT), Alemania, como investigador visitante. Durante su carrera, ha realizado numerosas publicaciones, cursos y proyectos. Ha recibido cuatro premios, incluído el premio otorgado por JSPE (Japan Society for Precision Engineering). En 2002, obtuvo el grado de doctor en ingeniería de TUAT. Ha realizado grandes contribuciones que han fortalecido la colaboración entre México y Japón. Es miembro de JSPE y ASPE. Participa activamente en investigaciones sobre: Dinámica y control de máquinas herramienta, maquinado de ultra–alta precisión, micromecánica y microdinámica, microfábricas y otros.