1. Introducción

Se presenta una metodología para simular el proceso de Fosfatado de piezas automotrices con tiempos deterministas (constantes) empleando software comercial. En el proceso se emplean contenedores para transportar los materiales, como son; abrazaderas, bujes y en general componentes de hule-metal que se emplean en la suspensión de los carros para diferentes marcas automotrices.

Para su tratamiento las piezas tienen que pasar por una serie de tinas con diferentes soluciones y son transportadas por una grúa viajera una vez que cumplen sus tiempos de tratamiento.

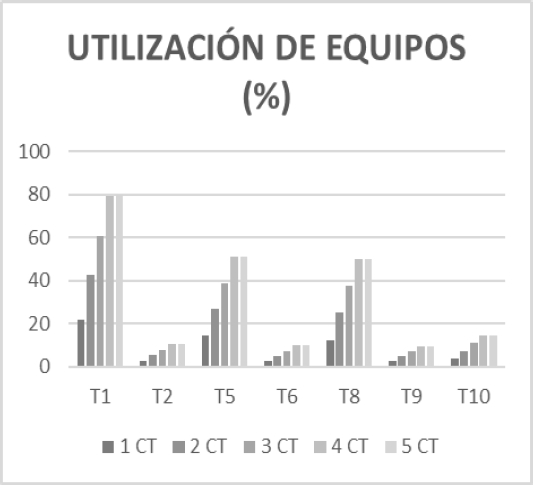

El proceso es automatizado y solo las operaciones de carga y descarga son manuales, actualmente se trabaja con un contenedor por lo que los tiempos de utilización de los equipos son muy bajos, por ejemplo, en la tina de Macro fosfato solo se utiliza un 12.5%. El objetivo del estudio fue analizar por Simulación Discreta el porcentaje de utilización de las tinas de tratamiento empleando diferente número de contenedores (1, 2, 3, 4, 5). Después de analizar los diferentes escenarios se encontró un aumento en promedio del 383% en el % de Utilización de los Equipos y del 372% en la Producción Total de contenedores, tomando como base 4 contenedores. El empleo de 5 contenedores ya no tiene un efecto positivo el % de utilización de los equipos, así como tampoco en el aumento en la producción.

En lo que respecta a los tiempos de espera de transporte, los resultados indican que este tiempo es muy cercano a los 0.5 minutos (30) segundos en los procesos críticos. Por lo tanto, se recomienda trabajar hasta con 4 contenedores, compensando los tiempos de espera de transporte con un ajuste en la composición química de las soluciones empleadas en los procesos críticos.

Es posible mejorar el análisis de un proceso productivo con diferentes herramientas, de las cuales algunas de ellas son comunes (por ejemplo, diagramas causa-efecto), sin embargo, cada una de ellas tiene sus ventajas y desventajas. Entre las técnicas de mejora, se pueden mencionar: Seis Sigma, Lean Manufacturing y Sistemas de Calidad.

Por otro lado, las técnicas de Simulación de Eventos Discretos (SED) pueden ser un excelente complemento para evaluar las iniciativas de las técnicas antes mencionadas, por ejemplo: la eliminación de cuellos de botella dentro de un sistema productivo a través de técnicas Lean, con lo cual se tendría una buena estimación del impacto de la mejora en paramentos de eficiencia.

Se requiere medir las técnicas de mejora a través de algún indicador, como pudiera ser: la Eficiencia del Proceso, el % de Utilización de los Equipos, el Tiempo de Entrega, el Producto en Proceso (WIP), Capacidad de Proceso (CPK´s), los Tiempos de Espera, los Tiempos de Bloqueo o de una manera más general la Eficiencia Global de los Equipos (OEE) cuando el análisis es sobre todo el Sistema [1, 2].

Si el indicador es el costo, mucha de las veces se tendrá que combinar el software de simulación con otro software de costos especializado, empleando un lenguaje ensamblador como Visual Basic. El estudio de la reducción de costos de logística en el proceso de exportación de caña de azúcar es un ejemplo, la estrategia empleada mejora la eficiencia en la logística del flujo de transporte entre los molinos de caña y el puerto de carga. Los escenarios simulados mostraron el 89% en la reducción en costos adicionales en el manejo de inventarios, 50% de los recursos usados para la carga de contenedores y un 11.4% de incremento en la eficiencia de las operaciones [3].

Los modelos de simulación y de costos pueden compartir datos y proporcionar una mayor información, siendo más confiables que cada uno de manera aislada. Es importante analizar las entradas y salidas normales tanto de los modelos de simulación como de los modelos de costos para determinar dónde pueden transmitirse los datos dependientes entre los modelos [4].

Algunas de las aplicaciones del SED son: El Diseño de Nuevas Instalaciones, Evaluación de Mejoras en el Sistema, Decisiones en la Planeación y Programación de la Producción, Mejoras en el OEE [5], Logística en sistemas de transporte [6], optimización de almacenes automatizados [7]. Es deseable que los modelos de simulación puedan ser alimentados mediante una interface con las órdenes reales de producción y poder usar los modelos de forma interactiva para manipular la liberación de órdenes y observar el comportamiento del Sistema [8].

Una parte muy importante es la validación del modelo de simulación Sangent et al. [9], propone varias formas de validación de acuerdo al propósito del modelo y a las condiciones de experimentación que pueden ser únicas para cada caso, se reconoce la importancia de la validación por parte del usuario quién a través del conocimiento del proceso valida los resultados. Otro aspecto importante en el modelo de simulación es el grado de exactitud requerido que determina el rango de valores permisibles [10].

Dentro de las metodologías empleadas por los diferentes autores para el desarrollo de modelos de simulación se encuentran algunas recomendaciones, como la importancia de entender el modelo conceptual y la definición del problema [11], poner más atención al modelado del comportamiento del sistema, políticas de control, rutinas de despacho [12].

El trabajo aquí presentado, está relacionado con la fabricación de abrazaderas, bujes y componentes de hule-metal que se emplean en la suspensión de los carros para diferentes marcas automotrices. En esta investigación se busca analizar el proceso de Fosfatado por simulación discreta haciendo uso del software Flexsim.

Este proceso se realiza en una serie de Tinas en donde el producto se coloca en un contenedor y con una grúa el producto es transportado a través de las diferentes etapas. El proceso es semiautomatizado, y se requiere saber, si el incremento del número de contenedores tiene un aumento significativo en la producción para determinar el número óptimo de contenedores.

2. Descripción del proceso

El proceso de Fosfatado genera una transformación química de la superficie del metal cuya función es evitar la posible oxidación del Fe, Al, ó Zn de la carrocería. Consiste en un tratamiento de conversión de la superficie metálica, mediante la cual el metal es atacado, formándose una capa microcristalina de fosfato de zinc.

El proceso empieza con la activación de lugares para la formación de cristales de fosfato. El fosfatado es un proceso en medio ácido con formación de cristales fosfáticos de diversos metales (cationes Ca+2, Mn+2, Ni+2…) con obtención de FePO4 en forma de lodos. Al realizarse este tratamiento por inmersión, proporciona un recubrimiento más uniforme y una mejor penetración incluso en zonas de difícil acceso, como huecos y cavidades.

La capa así creada es porosa y, gracias a su estructura cristalina, aumenta la superficie de contacto facilitando la adherencia. Es prácticamente insoluble y eléctricamente aislante, por lo que protege la superficie frente a la humedad y la corrosión.

En la Tabla 1, se muestran las seis familias de productos que se procesan. Distinguiéndose entre las familias que pasan por el proceso de decapado (Familias 2 y 6), y las que son tratadas con cristales de macro fosfato (Familias 1 y 2) o de micro fosfato (familias 3, 4, 5 y 6).

Tabla 1 Familias de Productos y Tiempos de Proceso (s).

| Familia | Nombre | ETAPA | |||||||||

| T1 | T2 | T3 | T4 | T5 | T6 | T7 | T8 | T9 | T10 | ||

| 1 | MACRO 1 | 900 | 120 | 600 | 120 | 600 | 120 | 180 | |||

| 2 | MACRO 2 | 900 | 120 | 600 | 120 | 600 | 120 | 600 | 120 | 180 | |

| 3 | MICRO 1 | 900 | 120 | 600 | 120 | 420 | 120 | 180 | |||

| 4 | MICRO 2 | 900 | 120 | 600 | 120 | 300 | 120 | 180 | |||

| 5 | MICRO 3 | 900 | 120 | 600 | 120 | 480 | 120 | 180 | |||

| 6 | MICRO 4 | 900 | 120 | 600 | 120 | 600 | 120 | 420 | 120 | 180 | |

Fuente: Elaboración propia

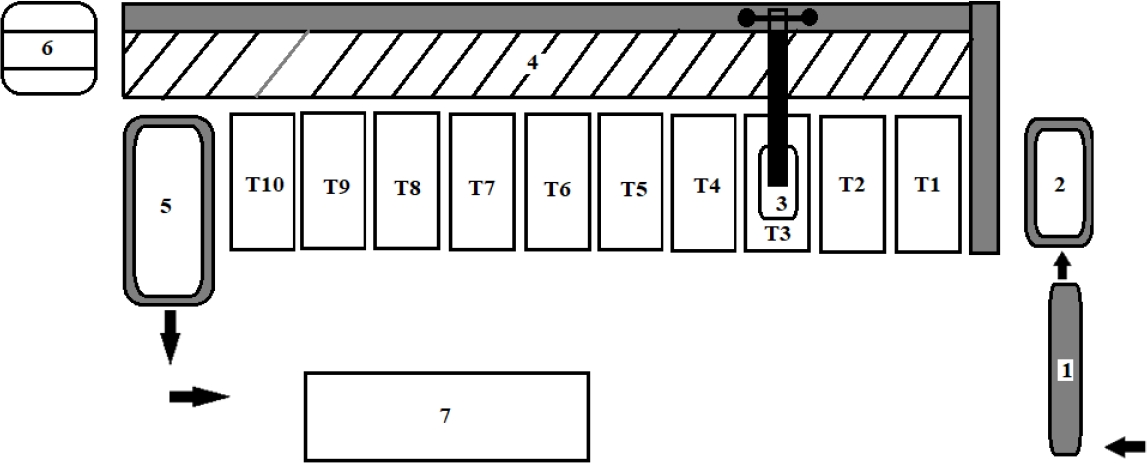

En la Figura 1, se muestra la distribución general del área de fosfatado. Se indican las diferentes tinas y el proceso que se lleva a cabo en cada una de ellas, de acuerdo a la secuencia de fabricación mostrada en la Tabla 1. La Tina 1 corresponde al proceso de Pre Desengrase, las Tinas T2, T4, T6 y T9 son Tinas de enjuague.

Fig. 1 Proceso de Fosfatado. (T1 Pre desengrase, T2, T4, T6 y T9 Tinas de Enjuague, T3 Decapado, T5 Desengrase, T7 Micro Fosfato, T8 Macro Fosfato y T10 Sellado). Fuente: Elaboración propia

T3 corresponde al Decapado, T5 es el proceso de Desengrase, T7 micro fosfato, T8 macro fosfato y T10 corresponde al sellado.

La materia prima llega a la línea 1 y pasa al área de carga 2, entra al proceso según el número de familia y es transportado por la grúa 3 sobre los rieles 4. La descarga se realiza en 5, empleando el tablero de control 6 y finalmente se manda al almacén temporal 7.

3. Desarrollo

3.1. Formulación del problema

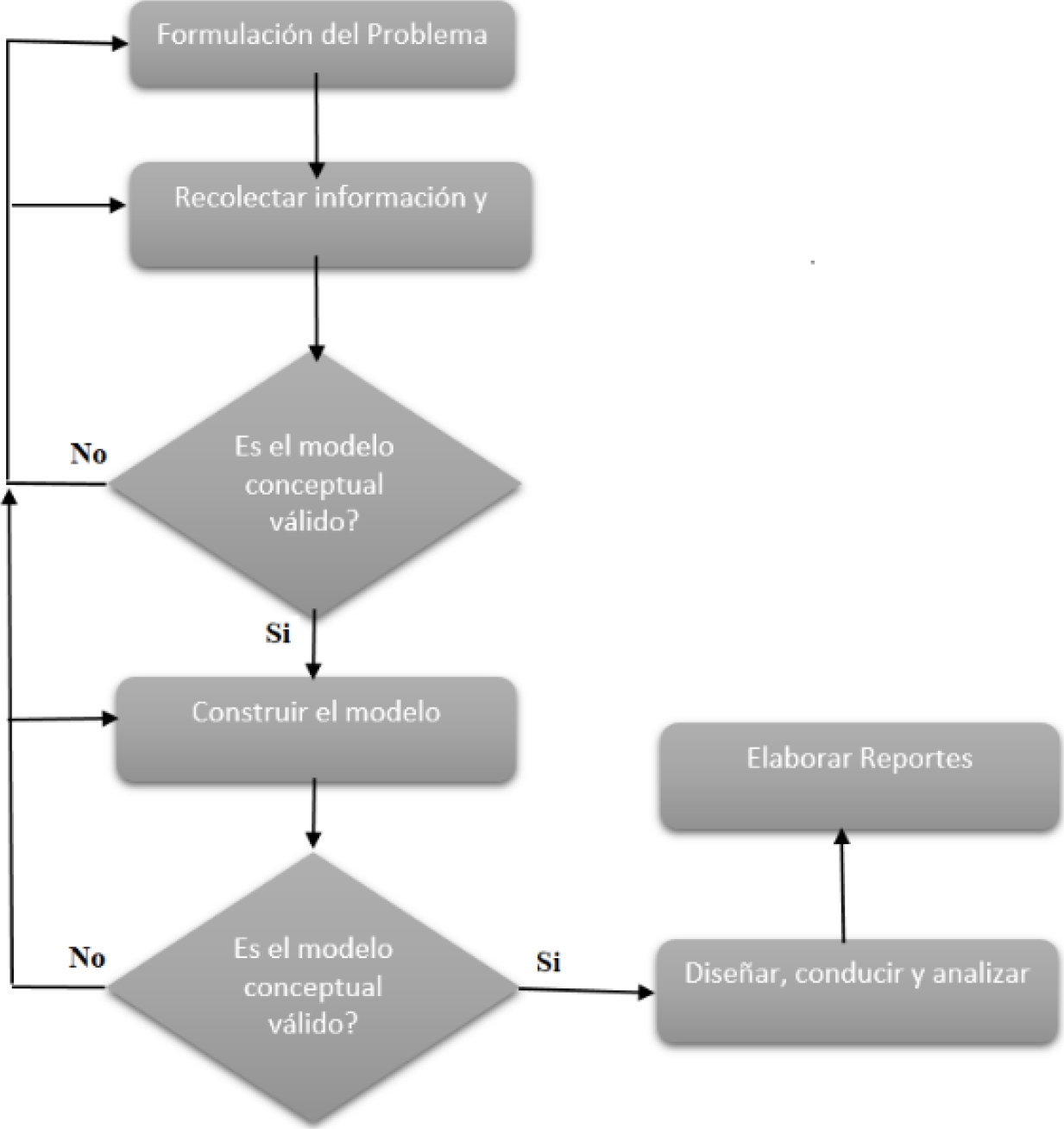

Para desarrollar el modelo de simulación del proceso de fosfatado, se adopta el procedimiento dado por Dr. Averill M. Law citado en Ocampo y Pavón (2012) y que se reproduce en la Figura 2.

El proceso de fosfatado se lleva a cabo en una serie de tinas las cuales contienen diferentes soluciones para el ataque Químico y limpieza de partes automotrices.

Dependiendo del número de parte, se sigue una secuencia definida para su procesamiento. Cada número de parte se carga en un contenedor y este es movido por una grúa viajera a través de los diferentes pasos del proceso.

El proceso automatizado requiere de muy poca supervisión, sin embargo, el porcentaje de utilización de los diferentes depósitos o tinas es muy bajo, esto es debido a que en la actualidad solo se cuenta con un contenedor, por lo que para aumentar la productividad se evaluó la posibilidad de trabajar con más contenedores de manera simultánea, sin afectar los tiempos de proceso.

El problema central es saber con cuantos contenedores se puede maximizar la producción, por lo que se establece el siguiente objetivo de investigación:

Realizar la simulación del proceso de fosfatado para determinar con cuantos contenedores se puede maximizar la producción considerando uno o más números de parte.

3.2. Recolección de información

Para recopilar la información necesaria del proceso, se inició con un recorrido desde la entrega de producto terminado hasta la recepción de Materia Prima, es decir siguiendo el flujo contrario del proceso de fabricación, sin embargo, el estudio estuvo enfocado al área de fosfatado. La distribución de planta (Figura 1), las secuencias de fabricación, así como los tiempos de proceso (Tabla 1), fueron proporcionados por la empresa.

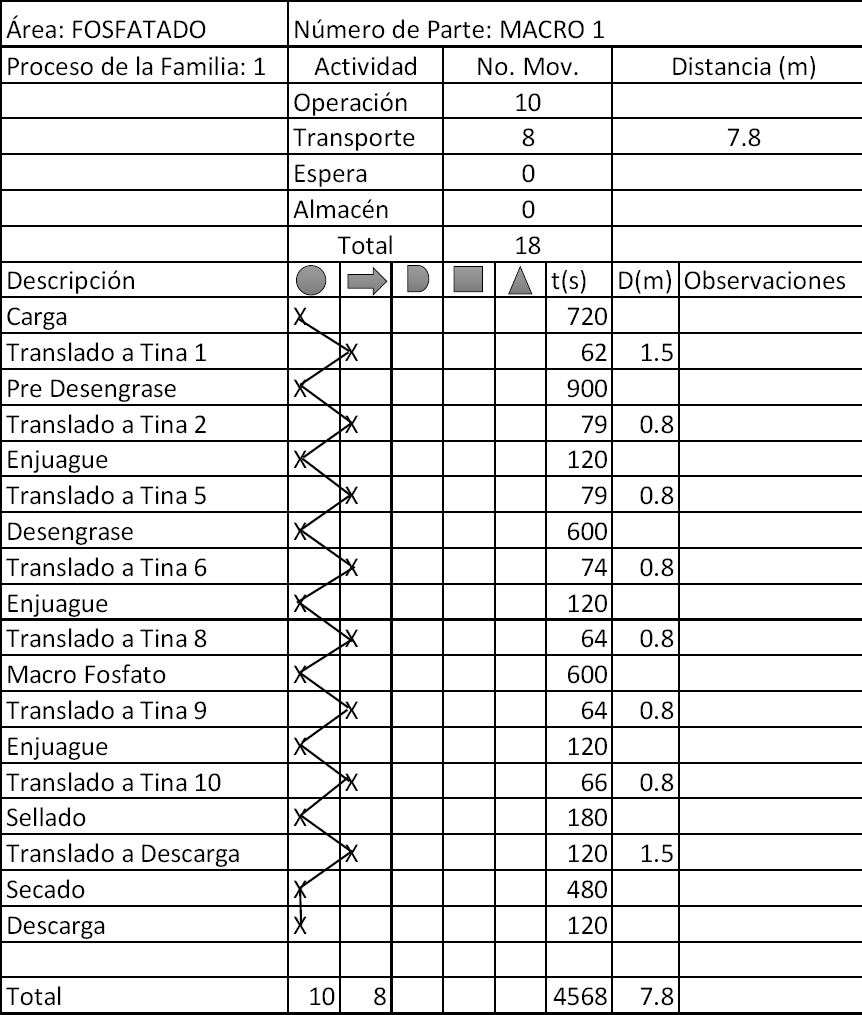

Para confirmar los tiempos de proceso y determinar los tiempos de traslado entre las diferentes tinas se tomaron videos de 5 ciclos. Se confirmó que no hay variación en los tiempos de proceso por ser un sistema automatizado (Tiempos determinísticos) y se obtuvieron los tiempos de recorrido entre tinas. En la Figura 3, aparecen los tiempos de las diferentes operaciones y los traslados.

3.3. Definición de supuestos

Uno de los principales supuestos para desarrollar el modelo de simulación, es que no hay escases de Materia Prima, que al inicio del turno se suministra el número de contenedores que deben ser procesados. Otro supuesto, es que una vez descargado el material en contenedores pasan a un almacén temporal que ya no se considera dentro del modelo. Para el análisis del modelo, las operaciones de carga y descarga se consideran con un tiempo constante, ya que el análisis que interesa es sobre las diferentes tinas.

3.4. Modelo conceptual

Para revisar el modelo conceptual con la información recabada del sistema, se procedió a verificar cada uno de los pasos del proceso con el personal de la empresa.

La producción diaria programada llega a la línea de espera en contenedores y es alimentada al sistema cada vez que se termina de procesar una carga (ya que inicialmente solo se trabajaba con un contenedor). El primer paso del proceso es cargar las piezas al contenedor (esta operación se realiza manualmente por un operador), una vez cargadas las piezas en el contenedor, el proceso se lleva a cabo de manera automática mediante una grúa viajera que es programada para efectuar la secuencia correcta para cada número de parte. La grúa traslada el contenedor de una tina a la otra (se requieren tres movimientos: izar-trasladar-bajar). Durante el tiempo del proceso, la grúa queda inactiva en espera de la siguiente actividad. Una vez revisado el proceso a detalle, se cuenta con la información necesaria para realizar la programación del modelo.

3.5. Construcción del modelo

La construcción del modelo computacional se llevó a cabo empleando el software Flexsim 7.5 versión de prueba que permite el manejo de hasta 30 estaciones de trabajo. Para la recreación de la distribución de las instalaciones se empleó el software Skechup Pro 2016 versión de prueba, este software permite hacer diseños en 3D y cuenta con bibliotecas libres de objetos que pueden ser bajados de su página http://www.skechup.com. En este caso se realizaron los diseños de las instalaciones semejantes a los objetos reales, sin usar ninguna escala en particular. Los movimientos se controlaron en función de los tiempos tomados en el proceso y no en función de las distancias, que puede ser otra alternativa de control. Una vez que se contó con todos los objetos necesarios, se procedió a recrear las instalaciones y a programar la secuencia de operaciones de acuerdo a la familia de productos.

Se realizaron 6 modelos de simulación correspondientes a cada una de las familias dadas en la tabla 1, cada modelo con la posibilidad de variar el número de contenedores empleados. Se realizaron pruebas previas que fueron revisadas por el Supervisor de Producción y el Ingeniero de Manufactura hasta que fueron autorizadas.

El modelo de simulación final empleado para las pruebas es semejante al de la Figura 1, sin embargo, no se reproduce aquí por motivos de la calidad de imagen.

3.6. Diseño de experimentos

De acuerdo al objetivo planteado, se debe determinar el incremento de la producción con respecto al aumento del número de contenedores en el proceso, por lo cual la variable independiente será el Número de Contenedores (NC), que se medirá contra la Producción Total de Contenedores (PTC), el % de Utilización de los Equipos (%UE), el Tiempo de Espera del Transporte y el Tiempo de Bloqueo del Equipo (TBE).

4. Resultados y discusión

Se probaron seis modelos correspondientes a las seis familias y cada uno de ellos operado con diferente número de contenedores.

Se buscó el número óptimo de contenedores para aumentar la producción sin afectar el proceso.ada modelo se corrió un tiempo de 480 minutos que equivalen a una jornada de 8 horas.

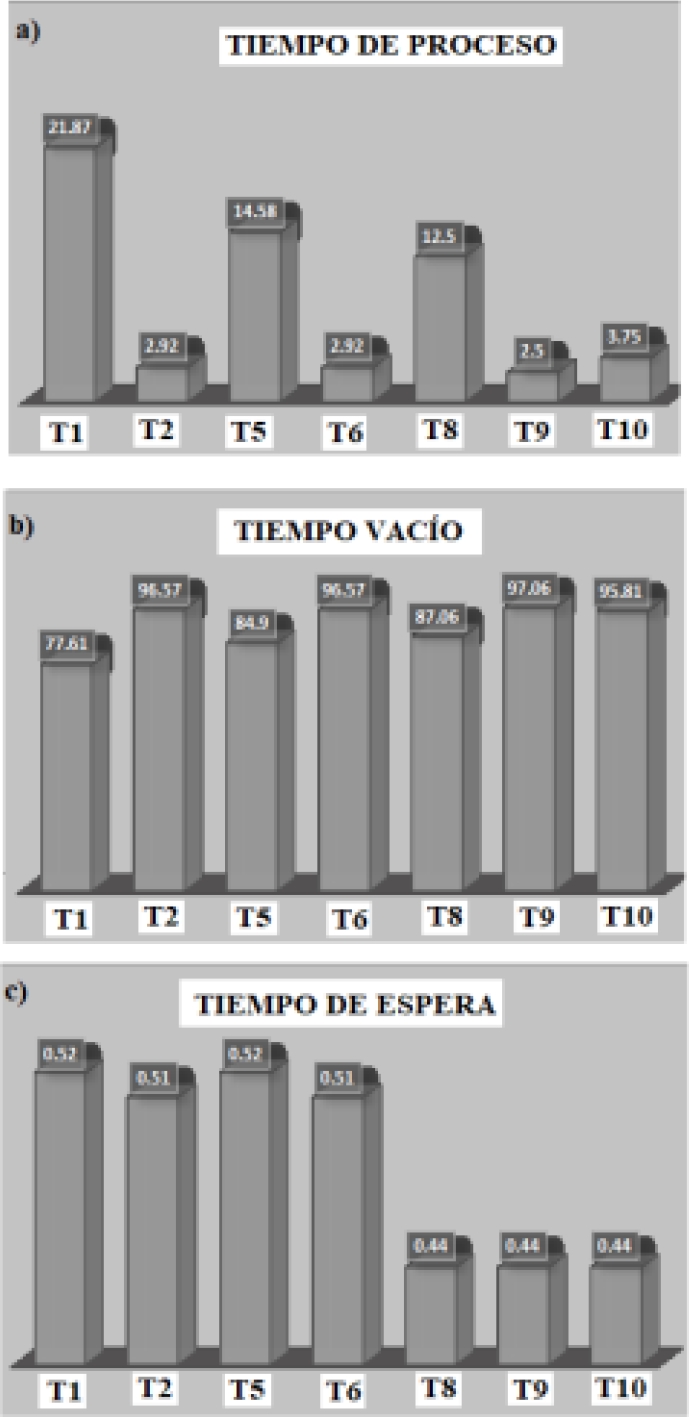

FlexSim reporta los diferentes tiempos que se representan en forma gráfica, de donde se pasan a forma tabular para su análisis. La Figura 4 muestra los resultados de la primera corrida (Familia 01), de donde se obtiene la tabla 2.

Fig. 4 Tiempos obtenidos de la Familia 01 con un contenedor. a) % de Tiempo de Proceso, b) % de Tiempo vació, c) % de Tiempo de Espera

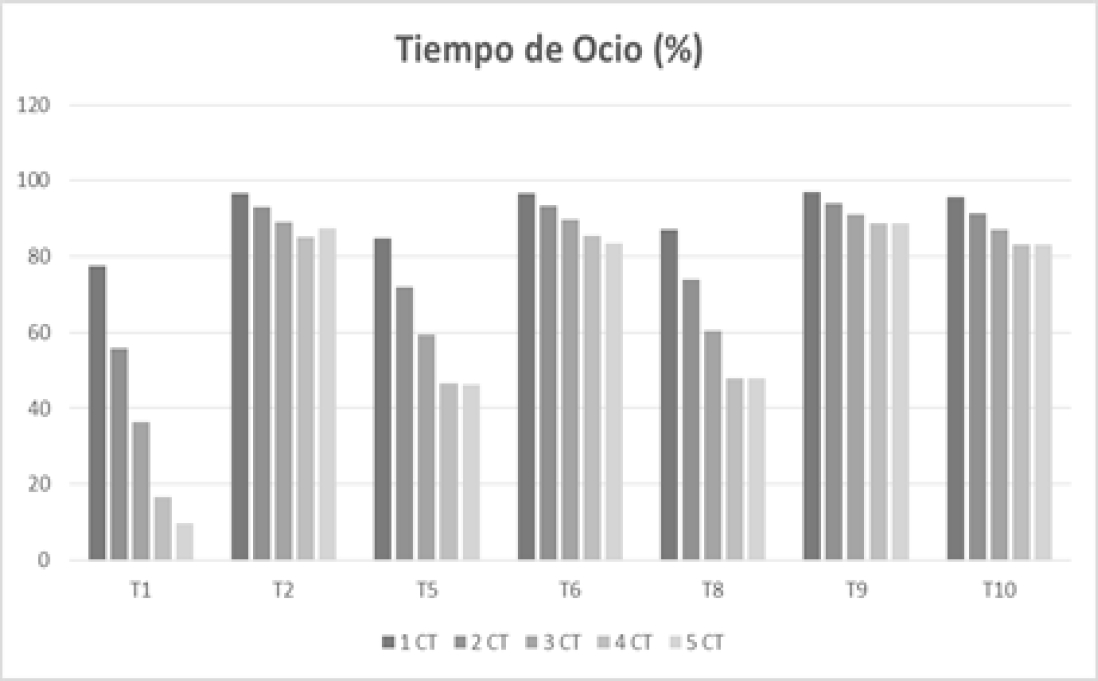

El % de Ocio o desocupación para las tinas que intervienen en el proceso de la Familia 01, se muestran en la Tabla 4 y Figura 6.

Tabla 4 % de Ocio para la Familia 01.

| NT | T1 | T2 | T5 | T6 | T8 | T9 | T10 |

| 1 | 77.6 | 96.5 | 84.9 | 96.5 | 87.0 | 97.0 | 95.8 |

| 2 | 55.8 | 93.2 | 71.8 | 93.4 | 73.9 | 94.1 | 91.3 |

| 3 | 36.3 | 89.2 | 59.4 | 89.6 | 60.5 | 91.1 | 86.9 |

| 4 | 16.5 | 85.2 | 46.4 | 85.5 | 47.9 | 88.7 | 83.0 |

| 5 | 9.6 | 87.3 | 46.3 | 83.5 | 47.9 | 88.7 | 83.0 |

Fuente: Elaboración propia

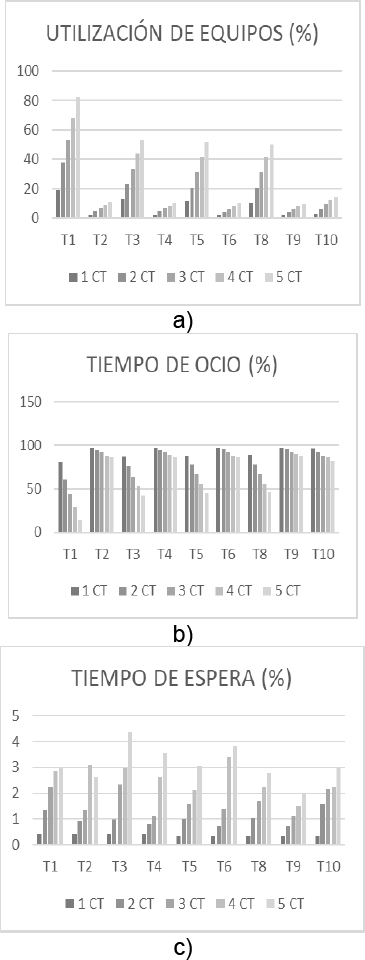

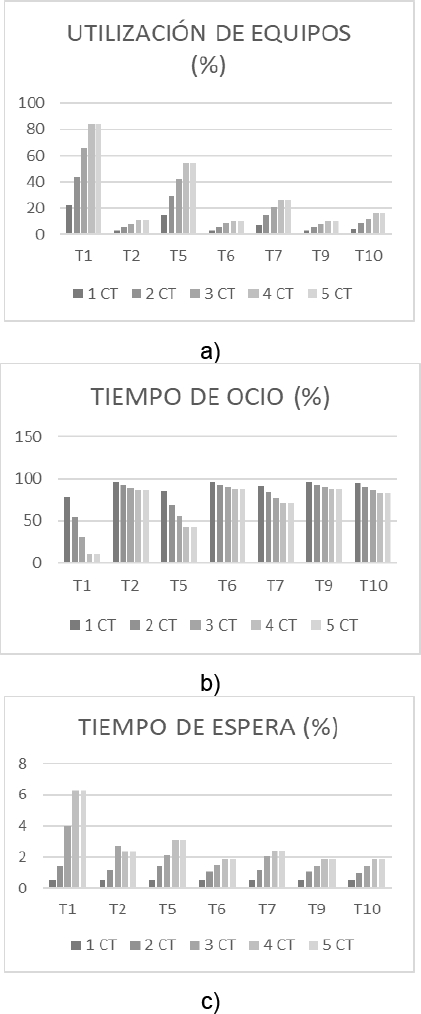

El resto de los resultados de las Familias 02 a la 06 se presentan en forma gráfica, La Figura 9, corresponde a la Familia 02, en a) % de Utilización de Equipos, b) % de Ocio y c) % de Espera de Transporte.

Fig. 9 Resultados de la Familia 02. a) % Utilización de Equipos, b) % Ocio, c) % Espera de Transporte. Fuente: Elaboración propia

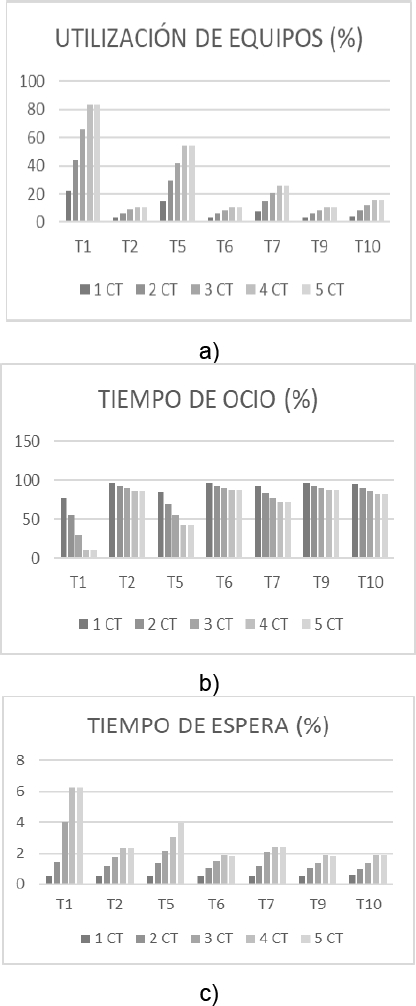

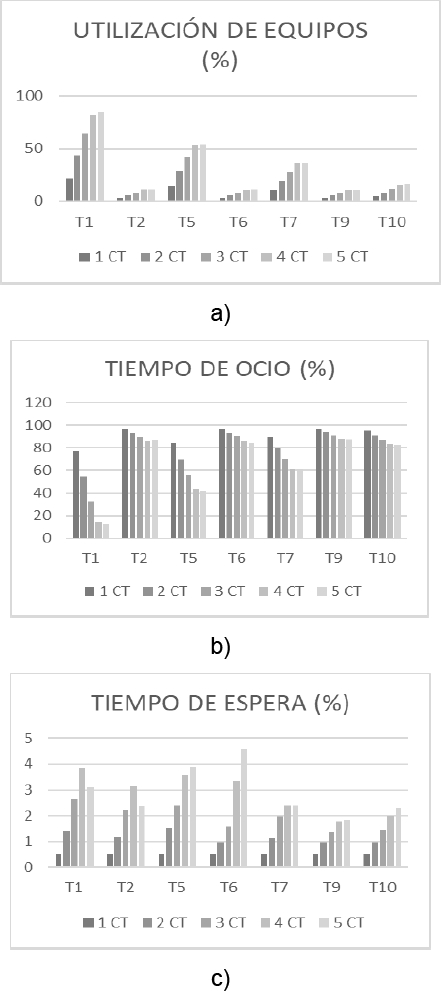

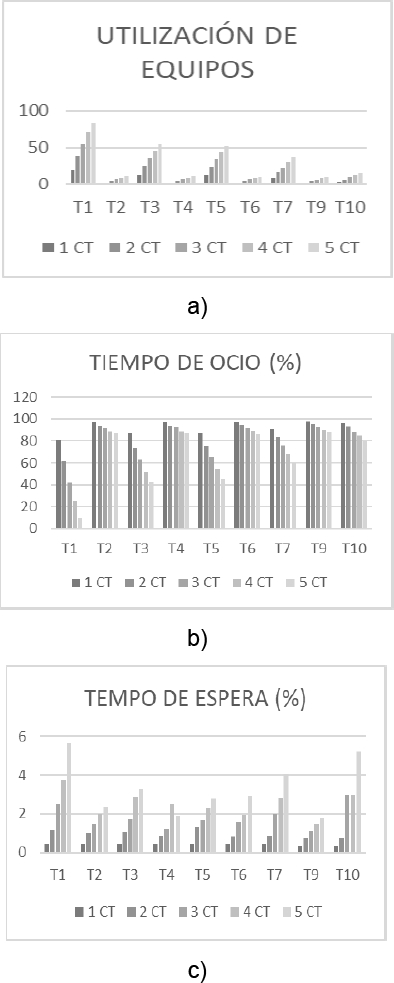

Las Figura 10, 11, 12 y 13 corresponden a los resultados de las Familias 03, 04, 05 y 06 respectivamente, como se muestra a continuación.

Fig. 10 Resultados de la Familia 03. a) % Utilización de Equipos, b) % Ocio, c) % Espera de Transporte. Fuente: Elaboración propia

Fig. 11 Resultados de la Familia 04. a) % Utilización de Equipos, b) % Ocio, c) % Espera de Transporte. Fuente: Elaboración propia

Fig. 12 Resultados de la Familia 05. a) % Utilización de Equipos, b) % Ocio, c) % Espera de Transporte. Fuente: Elaboración propia

Fig. 13 Resultados de la Familia 06. a) % Utilización de Equipos, b) % Ocio, c) % Espera de Transporte. Fuente: Elaboración propia

La tabla 6, muestra la producción de contenedores terminados por número de familia. Por ejemplo, de la Familia 01 se producen 6 cargas cuando se utiliza un solo contenedor, sin embargo, cuando se usan dos contenedores la producción sube a 12 cargas y así sucesivamente.

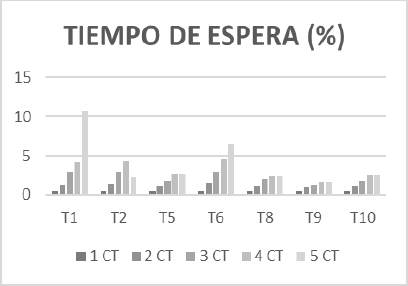

Tabla 5 % Espera de Transporte para la Familia 01.

| NT | T1 | T2 | T5 | T6 | T8 | T9 | T10 |

| 1 | 0.52 | 0.51 | 0.52 | 0.51 | 0.44 | 0.44 | 0.44 |

| 2 | 1.35 | 1.37 | 1.11 | 1.58 | 1.06 | 0.89 | 1.11 |

| 3 | 2.82 | 2.86 | 1.78 | 2.86 | 1.99 | 1.33 | 1.77 |

| 4 | 4.22 | 4.32 | 2.63 | 4.5 | 2.36 | 1.7 | 2.55 |

| 5 | 10.7 | 2.26 | 2.63 | 6.47 | 2.36 | 1.7 | 2.55 |

Fuente: Elaboración propia

Tabla 6 Producción por Familia de acuerdo al número de contenedores empleados.

| NCT | Familias | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | |

| 1 | 6 | 5 | 7 | 7 | 6 | 5 |

| 2 | 12 | 10 | 13 | 13 | 12 | 10 |

| 3 | 18 | 15 | 19 | 19 | 18 | 15 |

| 4 | 22 | 19 | 24 | 24 | 24 | 20 |

| 5 | 22 | 23 | 24 | 24 | 24 | 23 |

Fuente: Elaboración propia

En cuanto a la producción, todas las familias exhiben un aumento significativo considerando hasta 4 contenedores.

Tomando como base la producción con un contenedor, el incremento promedio en la producción es del 372% para cuatro contenedores. Para analizar los % de Utilización de Equipos se consideran los procesos críticos, que son Macro fosfato (Tina 8) y Micro fosfato (Tina 7).

Para la familia 01, se tiene un aumento en el % de Utilización del 12.5% al 49.72% en la tina 8. En el caso de la familia 03, el incremento es de 7.29% a 26.94% en la tina 7. En los demás casos el comportamiento es semejante.

La decisión sería compensar el tiempo de proceso con ajustes en la composición química para la tina 08, en el caso de las otras tinas, la variación en los tiempos de proceso no tiene un impacto significativo, ya que son operaciones de desengrase y enjuague. De acuerdo al tiempo de Espera de Transporte, se pueden hacer ajustes en la composición química de los reactivos para compensar estos tiempos de espera, por ejemplo, si el tiempo de Espera de Transporte en la Tina 08 para la familia 01 es del 2.36%, considerando una jornada de trabajo de 480 minutos, tendíamos11.3 minutos de espera con una producción de 22 contenedores (Tabla 6), el tiempo de espera sería de 0.514 minutos (30.9 segundos) por contenedor.

Una forma de analizar los resultados sería calcular los Tiempos de Sobre Exposición (TSE) para los procesos críticos, en este caso tomando los procesos de Macro y Micro Fosfatado. El cálculo sería de la siguiente manera:

La tabla 7, contiene los porcentajes de Tiempo de Espera de Transporte (TET) para los procesos críticos de las diferentes familias. El Tiempo de Producción (TP) empleado para la simulación fue de 480 minutos. La Tabla 6, contiene la Producción (P) dado en número de contenedores terminados para cada familia empleando diferente número de contenedores para la producción. Los Tiempos de Espera de Transporte (Tabla 8) se obtienen con la ecuación 1 y representan los tiempos de espera en minutos por contenedor. De acuerdo a los tiempos de la tabla 8 para 4 contenedores, la sobre exposición en los procesos críticos para cada familia es muy cercano a 0.5 minutos, el caso más crítico es el de la familia 06, que llega a 0.68 minutos. Los tiempos de espera obtenidos para 3 o 4 contenedores son muy semejantes y no existe diferencia significativa.

5. Conclusión

El análisis del proceso de Fosfatado por simulación discreta, permite observar el impacto que produce el aumentar el número de contenedores en el proceso. En general, el impacto es positivo, logrando aumentar la producción en un 372% y el % de Utilización de Equipos en un 383% en promedio para cuatro contenedores.

El empleo de 5 contenedores ya no tiene un efecto positivo el % de utilización de los equipos, así como tampoco en el aumento en la producción.

En lo que respecta a los tiempos de espera de transporte, los resultados indican que este tiempo es muy cercano a los 0.5 minutos (30) segundos en los procesos críticos. Por lo tanto, se recomienda trabajar hasta con 4 tómbolas, compensando los tiempos de espera de transporte con un ajuste en la composición química de las soluciones empleadas en los procesos críticos dados en las tinas 07 y 08 dependiendo del número de familia.

Se recomienda, evaluar el impacto de la variación de los tiempos en los procesos críticos que permitan disminuir los tiempos de espera en estos procesos.

nueva página del texto (beta)

nueva página del texto (beta)