Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Agrociencia

versión On-line ISSN 2521-9766versión impresa ISSN 1405-3195

Agrociencia vol.52 no.4 Texcoco may./jun. 2018

Ciencia de los Alimentos

Optimización de las condiciones de secado de plátano (Musa spp., Grupo AAA, cv. Luvhele y Mabonde) en horno con la metodología de superficie de respuesta

1 Department of Food Science & Technology, School of Agriculture, University of Venda, Private Bag X5050, Thohoyandou 0950, South Africa. (omololadewale@gmail.com)

2 Department of Agricultural & Rural Engineering, School of Agriculture, University of Venda, Private Bag X5050, Thohoyandou 0950, South Africa.

3 Department of Food Technology, Cape Peninsula University of Technology, Cape Town, South Africa.

En la provincia de Limpopo, Sudáfrica, se cultivan las variedades de plátano Luvhele y Mabonde y son ricas en nutrientes y antioxidantes. En este estudio evaluamos la optimización de las condiciones de secado en horno de ambas variedades, con la metodología de superficie de respuesta. La deshidratación se realizó de acuerdo con un diseño giratorio compuesto central para explorar dos conjuntos de variables: temperaturas del horno (40, 50 y 60 °C) y tiempo de secado (1260, 1080 y 900 min) para la variedad Luvhele y para Mabonde (40, 50 y 60 °C y 1260, 900 y 600 min). Los datos de color y textura (dureza) se analizaron con ANDEVA y análisis de regresión. Los resultados indicaron que L*, a*, b*, ángulo de matiz y dureza variaron con las condiciones de secado en ambas variedades. El ángulo de tono osciló entre 63.38 y 74.70 en las rodajas secas de Luvhele y 60.14 y 72.80 en Mabonde; la dureza de las rodajas osciló entre 1.15 y 14.62 N y 1.28 y 14.29 N. La temperatura del horno y el tiempo de secado tuvieron efectos significativos (p≤0.05) en el color general (matiz) y la dureza de ambas variedades. Los modelos obtenidos para la predicción del color general y la dureza de rodajas secas de ambas variedades en función de la temperatura y tiempo de secado no tuvieron ajuste significativo (p>0.05), o valores de regresión adecuados y aceptables: R2 ajustado entre 0.78 y 0.80, con coeficiente de varianza <10 %. El secado a 47.56 °C por 944.87 min fue óptimo para obtener un producto de calidad deseable, de 0.97, de la variedad Luvhele. El secado a 40 °C por 646.17 min se predijo como óptimo, con deseabilidad de 0.83, para Mabonde. El resultado de este estudio podría usarse como un estándar para deshidratar en horno plátano de las variedades Luvhele y Mabonde.

Palabras clave: plátano; Luvhele; Mabonde; secado en horno; optimización

Luvhele and Mabonde banana varieties are bananas grown in Limpopo province of South Africa and they are rich in nutriments and antioxidants. Optimization of oven drying conditions of Luvhele and Mabonde banana varieties were studied using response surface methodology. The drying was performed according to a central composite rotatable design to explore two sets of variables: oven temperatures (40, 50 and, 60 °C) and drying time (1260, 1080, and 900 min) for Luvhele; (40, 50 and, 60 °C) and (1260, 900, and 600 min) for Mabonde. The color and texture (hardness) data were analyzed using ANOVA and regression analysis. Results indicated that L*, a*, b*, hue angle and hardness varied with drying conditions for the two banana varieties. The hue angle ranged between 63.38-74.70 and 60.14-72.80 in dried slices of the banana varieties, Luvhele and Mabonde. The hardness ranged between 1.15-14.62 N and 1.28-14.29 N. Oven temperature and drying time had significant (p≤0.05) effects on the overall color (hue) and hardness of both varieties. Models obtained for the prediction of overall color (hue) and hardness of dried slices of both banana varieties as a function of the process variables drying temperature and time had no significant (p>0.05) lack of fit test, adequate and acceptable regression values: adjusted R2 between 0.78 and 0.80, coefficient of variance <10 %. The drying temperature of 47.56 °C for 944.87 min were optimum to obtain a quality product desirability of 0.97 to the Luvhele variety. Drying temperature of 40 °C and 646.17 min, with a desirability of 0.83, were predicted as optimum drying conditions to the Mabonde. The result of this study could be used as a standard for oven drying of Luvhele and Mabonde banana varieties.

Keywords: Banana; Luvhele; Mabonde; Oven drying; Optimization

Introducción

El secado se refiere a la eliminación de la humedad de un material con el objetivo principal de reducir actividad microbiana y deterioro del producto (Fellows, 2007; Jangam et al., 2010) y extender de la vida útil. La mayoría de los productos alimenticios contienen suficiente humedad para permitir la actividad de enzimas y microorganismos nativos, por lo que es necesario secarlos para reducir la actividad del agua y evitar el deterioro microbiano (Sivasanker, 2008; Ahmed et al., 2013). Todas las frutas secas proporcionan nutrientes esenciales y una variedad de ingredientes bioactivos que protegen la salud, por lo que son valiosas para aumentar la calidad de la dieta (USDA, 2005). Las variedades de plátano Luvhele y Mabonde se cultivan en la provincia de Limpopo en Sudáfrica y son ricas en nutrientes y antioxidantes (Anyasi et al., 2015). Los estudios sobre estas variedades de plátano incluyen los efectos del pretratamiento con ácido orgánico en algunas propiedades físicas, funcionales y antioxidantes de la harina obtenida de tres cultivares inmaduros (Anyasi et al., 2015), modelado de la cinética de secado por microondas y difusividad de la humedad en la variedad Mabonde (Omolola et al., 2014) y modelado de las características de secado en capa delgada del cv. Luvhele (Omolola et al., 2015).

La percepción de la calidad de los frutos secos por los consumidores puede modificarse por el proceso de secado (Soysal et al., 2006). El color es una característica principal de calidad de los productos alimenticios afectados por las condiciones de secado. El efecto de las variaciones cíclicas de la temperatura del aire en la cinética de secado y los cambios de color durante el secado de trozos de plátano y guayaba lo investigaron Chua et al. (2000) Los autores indicaron que con variaciones adecuadas de tiempo y temperatura es posible reducir significativamente el cambio de color general de los productos respecto a las velocidades altas de secado.

Los cambios de textura en alimentos sólidos durante el secado son causa importante del deterioro de la calidad. El calentamiento y la pérdida de agua causan estrés en la estructura celular de los alimentos, que provoca cambios en el tamaño y la forma de los productos alimenticios (Mayor y Sereno, 2004). Cuando se elimina humedad, durante el secado, dentro de la red sólida de un producto cosechado, como los frutos, se produce desequilibrio de presión entre los tejidos internos y externos, se generan tensiones de contracción que provocan la contracción del material, cambios de forma y, a veces, agrietamiento del producto (Mayor y Sereno, 2004; Fellows, 2007).

La metodología de superficie de respuesta (MSR) se usa para optimizar respuestas múltiples. La estandarización del proceso de secado de las variedades de plátano permite determinar las condiciones de secado óptimas para obtener el color y las cualidades de textura óptimas del producto. El objetivo de este estudio fue optimizar las condiciones de secado en horno de las variedades de plátano Luvhele y Mabonde mediante MSR.

Materiales y Métodos

Origen y preparación de la muestra

En el estudio se utilizaron plátanos de las variedades Luvhele y Mabonde (Musa) obtenidas de una granja en la provincia de Limpopo en Sudáfrica. Los frutos maduros tenían índice de color 7 en la cáscara, que está asociado con el contenido máximo de sacarosa, y cáscara completamente amarilla con pequeños puntos marrón (Kulkarni et al., 2011). Los plátanos se limpiaron, lavaron, descascararon y cortaron manualmente en rodajas, de 5 mm de espesor. Las porciones cortadas se trataron con una solución de ácido cítrico al 4 % (p/v) por 10 min.

Secado experimental

El secado experimental se hizo en un horno de laboratorio con circulación forzada de aire (Prolab Instrument, modelo OTE 80, Vancouver, Canadá). El secado se realizó de acuerdo con el diseño rotativo compuesto central con dos variables independientes (temperatura del horno de secado y tiempo de secado). El Cuadro 1 incluye las variables independientes usadas para generar las ejecuciones experimentales con el software Design-Expert versión 8.0.1.0. El uso de variaciones temperatura-tiempo permite el control eficiente de los parámetros de color individuales y la dureza de las rodajas de plátano durante el secado (Chua et al., 2000).

Determinación del color

El color de la superficie de rodajas secas se midió con un colorímetro (ColorFlex, Hunter Lab, EUA). El colorímetro se calibró con un blanco estándar (L*=93.71, a*=-0.84 y b*=1.83) y una placa negra antes de cada medición. Los colores se expresaron como valor L (claridad/oscuridad), a (enrojecimiento/verdor) y b (amarillez/azulado). El color general de las rodajas deshidratadas de plátano se presentó con el ángulo de matiz (Thuwapanichayanan et al., 2011), que se calculó con la siguiente ecuación:

Determinación de la textura (dureza)

Los atributos de textura de las rodajas deshidratadas (5 mm) se midieron con un analizador de textura TA.XT PLUS, Stable Micro Systems, equipado con una celda de carga 5-N, con un cilíndrico de aluminio de 35 mm, con punta plana. El cilindro de aluminio con punta plana se movió hacia abajo, verticalmente y comprimió la rodaja colocada en la base. La fuerza de compresión máxima en la curva fuerza-deformación de cada muestra se consideró como indicación de la dureza de la muestra (Kotwaliwale et al., 2007; Kumar et al., 2014).

Análisis estadístico

Los datos recopilados se procesaron con el programa Design-Expert, versión 8.0.1.0 (Statease Inc., Minneapolis, EUA). El software se usó para determinar ANDEVA, modelado matemático, análisis de regresión y optimización. Los diagramas de superficie de respuesta se generaron para diferentes interacciones. La optimización numérica del proceso de secado tuvo como objetivo encontrar los niveles de temperatura del horno y el tiempo de secado, lo que podría maximizar el color general (matiz) y minimizar la dureza.

Resultados y Discusión

Color de las rodajas de plátano secadas en horno

Los valores L*, a*, b* y ángulo de matiz (que representan el color general) de las rodajas deshidratadas de la variedad Luvhele y Mabonde están en el Cuadro 2 y el 3. Los valores de L*, a*, b* y ángulo de matiz cambiaron con las condiciones de secado en las dos variedades de plátano, lo cual se atribuye a la degradación por calor del compuesto que confiere el color y a la oxidación durante el secado (Thuwanpaniyanan et al., 2011).

Cuadro 2 Valores experimentales de parámetros de calidad de color y textura en plátano de la variedad Luvhele, deshidratado en horno.

| Treatment | Independent variables | Response variables | |||||

| Temperature (˚C) | Time (min) | L* | a* | b* | Hue (°H) | Hardness (N) | |

| 1 | 60.00 | 900.00 | 49.44 | 11.73 | 35.62 | 71.77 | 9.81 |

| 2 | 50.00 | 1334.56 | 44.52 | 14.56 | 30.52 | 64.66 | 12.46 |

| 3 | 40.00 | 900.00 | 46.91 | 10.93 | 35.96 | 73.09 | 3.39 |

| 4 | 50.00 | 825.44 | 47.29 | 9.67 | 35.05 | 74.57 | 1.67 |

| 5 | 64.14 | 1080.00 | 36.75 | 11.93 | 26.19 | 65.49 | 6.36 |

| 6 | 35.86 | 1080.00 | 43.83 | 12.26 | 32.82 | 69.51 | 4.66 |

| 7 | 60.00 | 1260.00 | 45.08 | 10.59 | 33.77 | 72.58 | 6.44 |

| 8 | 40.00 | 1260.00 | 52.84 | 10.76 | 38.22 | 74.27 | 4.29 |

| 9 | 50.00 | 1080.00 | 46.53 | 9.20 | 33.65 | 74.70 | 1.15 |

| 10 | 40.00 | 1260.00 | 53.40 | 12.37 | 40.8 | 73.13 | 4.56 |

| 11 | 50.00 | 1080.00 | 41.59 | 9.98 | 29.29 | 71.18 | 2.16 |

| 12 | 60.00 | 1260.00 | 43.49 | 12.65 | 30.87 | 66.06 | 3.99 |

| 13 | 50.00 | 825.44 | 48.15 | 9.43 | 34.38 | 74.65 | 1.39 |

| 14 | 60.00 | 900.00 | 42.35 | 16.64 | 34.6 | 64.31 | 9.81 |

| 15 | 50.00 | 1334.56 | 41.80 | 15.80 | 31.54 | 63.38 | 12.55 |

| 16 | 50.00 | 1080.00 | 45.47 | 10.11 | 33.79 | 73.45 | 2.41 |

| 17 | 40.00 | 900.00 | 47.88 | 11.66 | 35.09 | 71.62 | 3.84 |

| 18 | 64.14 | 1080.00 | 42.28 | 14.84 | 31.96 | 65.09 | 14.62 |

| 19 | 35.86 | 1080.00 | 53.17 | 12.56 | 43.02 | 73.72 | 8.07 |

L* (claridad/oscuridad), a* (enrojecimiento/verdor) y b* (amarillez/azulado).

Cuadro 3 Valores experimentales de los parámetros de calidad de color y textura en plátano de la variedad Mabonde, deshidratado en horno.

| Treatment | Independent variables | Response variables | |||||

| Temperature (˚C) | Time (min) | L* | a* | b* | Hue (°H) | Hardness (N) | |

| 1 | 50.00 | 1324.26 | 42.03 | 8.78 | 15.35 | 70.43 | 14.01 |

| 2 | 60.00 | 1200.00 | 42.48 | 16.01 | 30.20 | 62.07 | 14.29 |

| 3 | 35.86 | 900.00 | 47.08 | 12.29 | 36.55 | 71.40 | 3.00 |

| 4 | 40.00 | 600.00 | 43.40 | 12.65 | 33.22 | 69.15 | 1.29 |

| 5 | 60.00 | 1200.00 | 38.02 | 15.82 | 27.57 | 60.14 | 11.60 |

| 6 | 64.14 | 900.00 | 43.99 | 15.28 | 30.69 | 63.52 | 8.80 |

| 7 | 40.00 | 1200.00 | 44.83 | 11.38 | 33.98 | 71.47 | 5.00 |

| 8 | 50.00 | 1324.26 | 43.18 | 13.41 | 33.21 | 68.01 | 12.13 |

| 9 | 50.00 | 900.00 | 44.56 | 14.50 | 36.34 | 68.24 | 9.77 |

| 10 | 60.00 | 600.00 | 43.01 | 15.87 | 32.33 | 63.86 | 8.25 |

| 11 | 35.86 | 900.00 | 43.57 | 11.96 | 32.59 | 69.85 | 2.03 |

| 12 | 64.14 | 900.00 | 46.56 | 15.76 | 34.69 | 65.56 | 6.66 |

| 13 | 50.00 | 900.00 | 45.66 | 11.78 | 35.52 | 71.65 | 5.89 |

| 14 | 40.00 | 1200.00 | 43.94 | 13.37 | 34.53 | 68.83 | 3.00 |

| 15 | 60.00 | 600.00 | 44.14 | 12.93 | 29.59 | 66.38 | 13.03 |

| 16 | 50.00 | 475.74 | 48.93 | 12.75 | 38.81 | 71.81 | 1.81 |

| 17 | 50.00 | 475.74 | 47.23 | 12.11 | 39.14 | 72.8 | 1.28 |

| 18 | 40.00 | 600.00 | 39.73 | 12.24 | 29.93 | 67.74 | 3.67 |

| 19 | 50.00 | 900.00 | 50.08 | 14.97 | 40.82 | 69.86 | 5.38 |

L* (claridad/oscuridad), a* (enrojecimiento/verdor) y b* (amarillez/azulado).

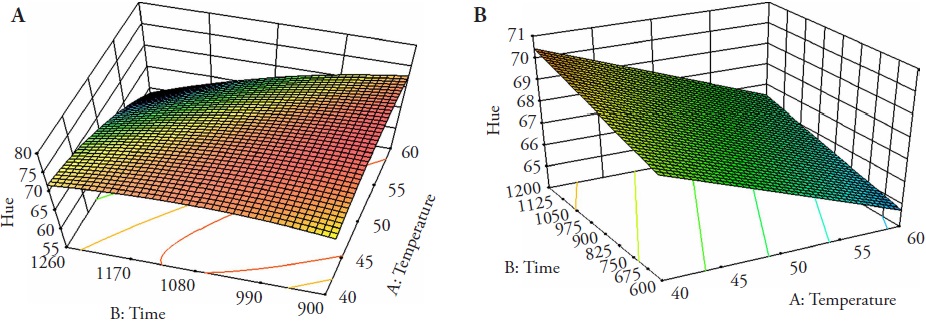

El ángulo de matiz es un modelo de aberración cromática y contiene el parámetro de color completo que define la dirección de cambio en el color. Los valores de ángulo de matiz mayores significan cambio mayor del tono rojo al amarillo (Soysal et al., 2006; Thuwapanichayanan et al., 2011). Las rodajas de plátano de la variedad Luvhele deshidratadas a 40 °C por 1260 min y 50 °C por 1080 min tuvieron los valores mayores de L* y ángulo de matiz, respectivamente (Cuadro 2). Los valores mayores de L* y de ángulo de matiz los presentaron las rodajas secas de la variedad Mabonde a 50 °C por 900 min y a 50 °C por 475.74 min (Cuadro 3). En consecuencia, las rodajas de plátano de la variedad Luvhele secadas a 64.14 °C por 1080 min y a 50 °C por 1334.56 min tuvieron los valores menores de L y ángulo de matiz, respectivamente (Cuadro 2). Las rodajas de Mabonde deshidratadas a 60 °C y 1200 min presentaron los valores menores de L y ángulo de matiz (Cuadro 3).

Esto indica que las rodajas deshidratadas en las condiciones señaladas antes eran las más oscuras, según sus valores menores de L* y matiz. También, esto indica que la degradación del compuesto que imparte color aumentó con la temperatura de secado. Thuwapanichayanan et al. (2011) también informaron que el color general (matiz) en plátano deshidratado disminuyó con el aumento de la temperatura de secado. El ANDEVA mostró que los efectos lineales de la temperatura y el tiempo de secado, de la interacción de la temperatura y del tiempo de secado, los cuadráticos de la temperatura y del tiempo de secado, fueron significativos (p≤0.05) para el color (matiz) de la variedad Luvhele (Cuadro 4). En la variedad Mabonde el efecto lineal de la temperatura fue significativo (p≤0.05) para el color general (matiz) (Cuadro 5).

Cuadro 4 Resultados de ANDEVA de modelos de regresión con parámetros de calidad de color y textura de rodajas de plátano deshidratadas en horno secador de la variedad Luvhele.

| Source | L* | a* | b* | oHue | Hardness |

| P-value | |||||

| Model | 0.018† | 0.0109† | 0.0058† | 0.0003† | 0.0005† |

| A-Temperature | 0.0054† | 0.3765 | 0.0018† | 0.0002† | 0.0008† |

| B-Time | 0.7491 | 0.7184 | 0.0629 | <0.0001† | 0.1018 |

| AB | 0.8215 | 0.0069† | 0.0017† | 0.0112† | |

| A2 | 0.001† | 0.0064† | <0.0001† | ||

| B2 | 0.8633 | 0.0202† | 0.4901 | ||

†Significante con p≤0.05, A: efecto lineal de la temperatura, B: efecto lineal del tiempo de secado, AB: efecto de interacción de la temperatura y el tiempo de secado, A 2: efecto cuadrático de la temperatura, B 2: efecto cuadrático del tiempo de secado, L* (claridad/oscuridad), a* (enrojecimiento/verdor) y b* (amarillez/azulado).

Cuadro 5 Resultados de ANDEVA de modelos de regresión con parámetros de calidad de color y textura de rodajas de plátano deshidratado en horno secador de variedad Mabonde.

| Source | L* | a* | b* | oHue | Hardness |

| P-value | |||||

| Model | 0.0009† | 0.0002† | 0.001† | 0.0005† | 0.0001† |

| A-Temperature | 0.0028† | 0.0002† | 0.0032† | 0.0004† | 0.0001† |

| B-Time | 0.0008† | 0.129 | 0.0015† | 0.0565 | 0.0001† |

†Significante con p≤ 0.05, A: efecto lineal de la temperatura, B: efecto lineal del tiempo de secado, L* (claridad/oscuridad), a* (enrojecimiento/verdor) y b* (amarillez/azulado).

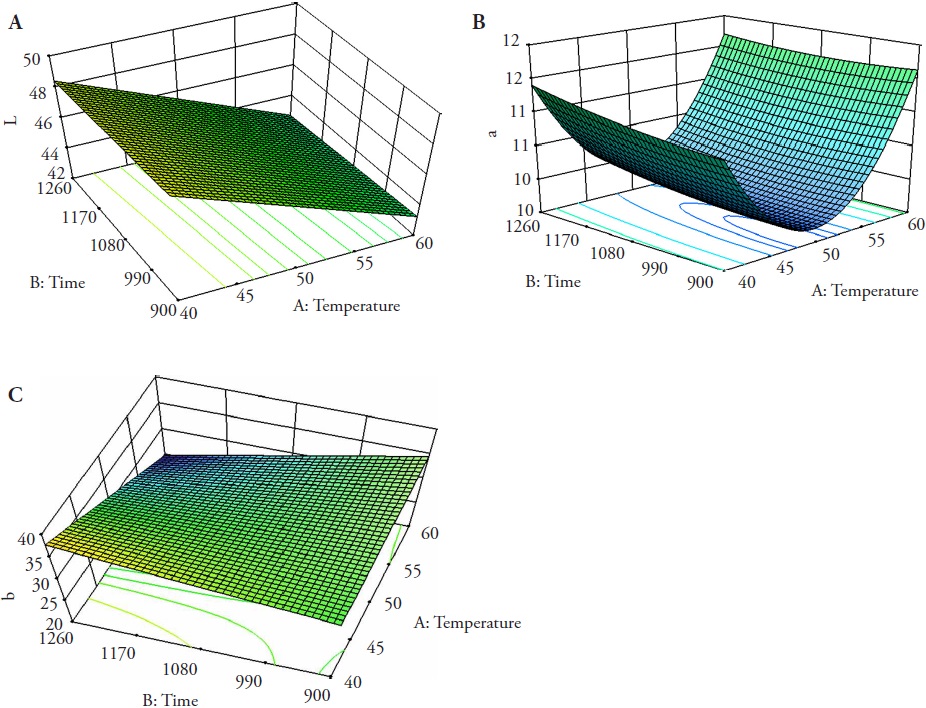

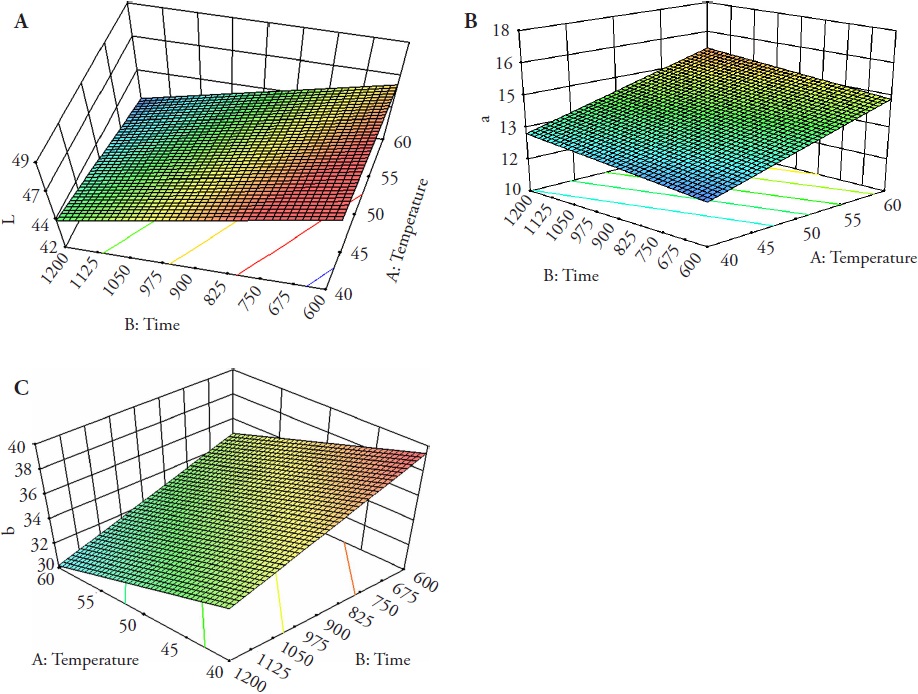

Los gráficos de superficie de respuesta a la temperatura y el tiempo de secado en las características de color de las rodajas de plátano se presentan en las Figuras 1 a 3. Akinoso y Adeyanju (2012) indicaron que el trazado de la superficie de respuesta permite visualizar la forma de la superficie de respuesta y proporciona información sobre el modelo ajustado.

Figura 1 Gráfico de superficie de respuesta para los efectos de temperatura y tiempo de secado la luminosidad (L*) (A), el enrojecimiento (a*) (B) y la amarillez (b*) (C) de rodajas de plátano de la variedad Luvhele.

Figura 2 Gráfico de superficie de respuesta para los efectos de temperatura y tiempo de secado en la luminosidad (L*) (A), el enrojecimiento (a *) (B) y la amarillez (b *) (C) de rodajas de plátano de variedad Mabonde.

Figura 3 Gráfico de superficie de respuesta para los efectos de temperatura y tiempo de secado en el color general (matiz) de rodajas de plátano de las variedades Luvhele (A) y Mabonde (B).

L* (Figura 1A) aumentó con la disminución de la temperatura de secado y a* (Figura 1B) y b* (Figura 1C) aumentaron con la temperatura y el tiempo de secado.

Las ecuaciones de regresión que relacionan los parámetros de color, L*, a*, b* y tono, en las rodajas deshidratadas de plátano con las variables del proceso de secado (niveles reales), temperatura y tiempo, en las variedades Luvhele y Mabonde se presentan en los Cuadros 6 y 7. Los modelos predictivos tuvieron valores de regresión adecuados. Myers y Montgomery (2002) indicaron que un buen modelo predictivo debería tener valor de p significativo (p≤0.05), R2 ≥ ajustado de 0.80, valor de coeficiente de varianza (CV) ≤10 % y falta de ajuste de prueba >0.1. Esto concuerda con los valores de significancia (p) del modelo, CV y falta de ajuste en nuestro estudio, excepto los valores R2 ajustados de todos los modelos obtenidos para la respuesta del color en las rodajas de ambas variedades de plátano (Cuadro 6 y 7); que tuvieron valores menores a 0.80. Sin embargo, la respuesta general del color (matiz) en ambas variedades de plátano mostró valores R2 (0.78) ajustados cercanos a 0.80 y los otros parámetros estadísticos de ajuste de bondad, descritos en los Cuadros 6 y 7, se consideraron aceptable para el proceso de optimización, que se describe enseguida.

Cuadro 6 Modelos de regresión obtenidos con parámetros de calidad de color y textura (variables respuesta) de rodajas de plátano de la variedad Luvhele deshidratadas en horno secador.

| Response variables |

Models | R2 | Adjusted R2 | C.V% | Lack of fit p-value |

| L* | 62.08669-0.28802* A-1.62070E-003*B | 0.79 | 0.71 | 7.81 | 0.23† |

| a* | 48.27688-1.54080* A-1.69626E-003 *

B-4.66989E -005*A* B+0.016140* A2+2.16815E-006* B2 |

0.73 | 0.59 | 8.36 | 0.82† |

| b* | -47.62959+1.77781* A+0.087908*B-1.91094E-003*A*B | 0.64 | 0.54 | 6.93 | 0.22† |

| oHue | -119.67631+4.08919*

A+0.19983*B-2.03170E-003 *A*B-0.021853*A2-5.41360E-005*B2 |

0.86 | 0.78 | 2.43 | 0.13† |

| Hardness | 40.27383-2.92632*A+0.059344*B-7.50694E-004*A*B+ 0.039339*A-1.19609E-005*B2 |

0.89 | 0.80 | 9.68 | 0.14† |

A: efecto lineal de la temperatura, B: efecto lineal del tiempo de secado, AB: efecto de interacción de la temperatura y el tiempo de secado, A2: efecto cuadrático de la temperatura, B2: efecto cuadrático del tiempo de secado, L* (claridad/oscuridad), a* (enrojecimiento/verdor) y b* (amarillez/azulado), †: no significativo (p>0.05) y CV %: coeficiente de variación.

Cuadro 7 Modelos de regresión obtenidos con parámetros de calidad de color y textura (variables respuesta) de rodajas de plátano de la variedad Mabonde deshidratadas en horno secador.

| Response variables |

Models | R2 | Adjusted R2 | C.V% | Lack of fit p-value |

| L* | +56.26807-0.1036*A-6.40142E-003*B | 0.91 | 0.80 | 1.26 | 0.93† |

| a* | +6.04157+0.12980*A+1.44973E-003*B | 0.72 | 0.68 | 6.62 | 0.59† |

| b* | +53.09055-0.21947*A-8.10311E-003*B | 0.75 | 0.70 | 5.38 | 0.27† |

| oHue | +74.58848-0.19347*A+3.01877E003*B | 0.82 | 0.78 | 1.90 | 0.92† |

| Hardness | -17.27529+0.30813*A+9.64172E-003* B | 0.81 | 0.79 | 10.00 | 0.14† |

A: efecto lineal de la temperatura, B: efecto lineal del tiempo de secado, AB: efecto de interacción de la temperatura y el tiempo de secado, A2: efecto cuadrático de la temperatura, B2: efecto cuadrático del tiempo de secado, L* (claridad/oscuridad), a* (enrojecimiento/verdor) y b* (amarillez/azulado). †: no significativo (p>0.05) y CV %: coeficiente de variación.

Textura (dureza) de rodajas de plátano de las variedades Luvhele y Mabonde deshidratadas en horno

La dureza de las rodajas deshidratadas de plátano de la variedad Luvhele varió entre 1.15 y 14.62 N (Cuadro 2) y en la variedad Mabonde entre 1.28 y 14.29 N (Cuadro 3). La dureza máxima de las variedades Luvhele y Mabonde se obtuvo a 64.14 °C por 1080 min y a 60 °C por 1200 min. El ANDEVA del efecto de los parámetros del modelo sobre la dureza característica de las rodajas secas de ambas variedades de plátano mostró que el término lineal de temperatura, el término de interacción de la temperatura y el tiempo de secado y el segundo orden de temperatura tuvieron efecto significativo (p≤0.05) en el parámetro de textura de la variedad Luvhele (Cuadro 4). Los términos lineales de temperatura y tiempo de secado tuvieron efecto significativo (p≤0.05) en la dureza de la variedad Mabonde (Cuadro 5). Los modelos de regresión para predecir la dureza de las rodajas deshidratadas de plátano de las variedades se presentan en los Cuadros 6 y 7.

Estos modelos de regresión para la dureza de las variedades de plátano Luvhele y Mabonde se caracterizaron por los valores altos de coeficiente de determinación (R2) (Cuadros 6 y 7). Lo que asegura el ajuste mayor de los modelos para los datos experimentales. Los valores del coeficiente de determinación ajustado (adj R2=0.79-0.80), en comparación con la dureza de las rodajas deshidratadas de ambas variedades, indicaron que los resultados experimentales son consistentes con los valores predichos (Han et al., 2016; Yan et al., 2016). Además, los valores p de los modelos de regresión con poco ajuste de la dureza no fueron significativos (p>0.05). Esto indica que el modelo de ajuste es adecuado para interpretar los resultados. En consecuencia, los coeficientes de variación fueron relativamente bajos, lo que indicó fiabilidad mayor de los valores experimentales.

El efecto de la temperatura y el tiempo de secado en la dureza de las rodajas deshidratadas de las variedades Luvhele y Mabonde se representó en las Figuras 4A y 4B. La dureza de la variedad Luvhele disminuyó con el tiempo de secado (Figura 4A); en contraste, la de la variedad Mabonde aumentó con la temperatura y el tiempo de secado (Figura 4B). Esto es atribuible a la eliminación acelerada de la humedad a mayor temperatura, lo que podría causar colapso de los espacios capilares en las muestras. Esta observación fue similar a la documentada por Kotwaliwale et al. (2007) y Kumar et al. (2014).

Optimización del proceso de secado en horno de rebanadas de plátano de las variedades Luvhele y Mabonde

La condición óptima de secado en horno para las rodajas de plátano de la variedad Luvhele fue de 47.56 °C por 944.87 min y 40 °C por 646.17 min para la variedad Mabonde. Los valores pronosticados de matiz y dureza fueron 74.56° y 2 N para rodajas secas de plátano de la variedad Luvhele y 69° y 1 N para la variedad Mabonde. Las condiciones óptimas que se obtuvieron fueron 0.97 y 0.83 deseables para Luvhele y Mabonde. La validación experimental del software generó las condiciones óptimas de secado para las variedades al someter las rebanadas de plátano a las condiciones optimizadas de secado obtenidas por MSR. Los valores experimentales de color y dureza de las rodajas secas fueron 74.60° y 1.88 N para la variedad Luvhele y 68.99° y 1.02 N para la variedad Mabonde. Estos valores estuvieron cercanos a los valores predichos; lo que confirma la validez de los resultados optimizados y la consistencia de los modelos de regresión generados por el análisis MSR.

Conclusiones

Este estudio investigó la optimización del proceso de secado en horno para obtener rodajas deshidratadas de plátano de las variedades Luvhele y Mabonde con valores altos de color y bajos de dureza, usando la metodología de superficie de respuesta. Las condiciones de secado óptimas encontradas fueron 47.56 °C y 944.87 min con deseabilidad de 0.97 para obtener un producto con alta calidad para la variedad de plátano Luvhele; para la variedad de plátano Mabonde los valores fueron 40 °C, 646.17 min y 0.83. El estudio demostró que la metodología de superficie de respuesta fue eficiente para investigar el comportamiento del color y la dureza de las variedades de plátano Luvhele y Mabonde en diferentes condiciones de secado en horno. Por lo tanto, las condiciones de secado óptimas obtenidas en este estudio podrían utilizarse como información estándar y una base para el procesamiento industrial de las variedades de plátano.

Literature Cited

Abbott, J. A. 1999. Quality measurement of fruits and vegetables. Post. Bio. Technol. 15: 207-225. [ Links ]

Ahmed, N., S. Jagmohan, H. Chauhan, P. G. Anjum, and H. Kour. 2013. Different drying methods: Their applications and recent advances. Int. J. Food. Nutr. Saf. 4: 34-42. [ Links ]

Akinoso, R., and J. A. Adeyanju. 2012. Optimization of edible oil extraction from ofada rice bran using response surface methodology. Food. Bioprocess. Technol. 5: 1372-1378. [ Links ]

Anyasi, T.A., A. I. O. Jideani, and G. R. A. Mchau. 2015. Effect of organic acid pretreatment on some physical, functional and antioxidant properties of flour obtained from three unripe banana cultivars. Food. Chem. 172: 515-522. [ Links ]

Chua, K. J., A. S. Mujumdar, S. K. Chou, M. N. A. Hawlader, and J. C. Ho. 2000. Convective drying of banana, mango and potato piesces: effect of cyclical variations of air temperature on drying kinetics and color change. Drying Technol. 18: 907-936. [ Links ]

Fellows, P. 2007. Food Processing Technology. Woodhead Publishing Limited, Cambridge, England. pp: 311-316. [ Links ]

Han, L., Y. Suo, Y. Yang, J. Meng, and N. Hu. 2016. Optimization, characterization, and biological activity of polysaccharides from Berberis dasystachya Maxim. Int. J. Bio. Macro. 85: 655-666. [ Links ]

Jangam, S.V., C, L. Law, and A. S. Mujumdar. 2010. Drying of Foods, Vegetables and Fruits. Singapore. pp: 31. [ Links ]

Jideani, V.A., R. H. Oloruntoba, and I. A. Jideani. 2010. Optimization of fura production using response surface methodology. Int. J. Food. Prop. 13: 272-281. [ Links ]

Kotwaliwale, N., P. Bakane, and A. Verma. 2007. Changes in textural and optical properties of oyster mushroom during hot air drying. J. Food Eng. 78: 1207-1211. [ Links ]

Kulkarni, S. G., V. B. Kudachikar and M. N. Prakash. 2011 Studies on physico-chemical changes during artificial ripening of banana (Musa sp) variety ‘Robusta’. J Food. Sci. Technol. 48: 730-734. [ Links ]

Kumar, D., S. Prasad, and G. S. Murthy. 2014. Optimization of microwave-assisted hot air drying conditions of okra using response surface methodology. J. Food. Sci. Tech. 51: 221-232. [ Links ]

Maskan, M. Microwave/air and microwave finish drying of banana. 2000. J Food Eng. 44: 71-78. [ Links ]

Mayor, L., and M. Sereno. 2004. Modeling shrinkage during convective drying of food materials: A review. J. Food. Eng. 61: 373-386. [ Links ]

Montgomery, D. C. 2005. Design and Analysis of Experiments: Response Surface Method and Designs. John Wiley and Sons Inc. New Jersey. 277 p. [ Links ]

Omolola, A.O., A.I.O., Jideani, and P. Kapila. 2014. Modeling microwave drying kinetics and moisture diffusivity of banana (Mabonde variety). Int. J. Agri. Bio. Eng. 7: 107-113. [ Links ]

Omolola, A. O., A. I. O. Jideani, and P. Kapila. 2015. Modeling of thin layer drying characteristics of banana cv. Luvhele. Bulgarian. J. Agri. Sci. 21: 342-348. [ Links ]

USDA. 2005. Dietary Guidelines for Americans-Food Sources of Selected Nutrients. United States Department of Agriculture. 84 p. [ Links ]

Sivasanker, B. 2008. Food Processing and Preservation. Gosh Publishers, New Delhi, pp: 216-230. [ Links ]

Soysal, A., S. Oztekin, and O. Eren. 2006. Microwave drying of parsley: modeling, kinetics, and energy aspects. Biosys. Eng. 93: 403-413. [ Links ]

Thuwapanichayanan, R., S. Prachayawarakorn, J. Kunwisawa, and S. Soponronnarit. 2011. Determination of effective moisture diffusivity and assessment of quality attributes of banana slices during drying. LWT-Food. Sci. Tech. 44: 1502-1510. [ Links ]

Topuz, A. A. 2008. Novel approach for color degradation kinetics of paprika as a function of water activity. LWT-Food. Sci. Tech. 41: 1672-1677. [ Links ]

Yan, F., K. Fan, J. He, and M. Gao. 2016. Ultrasonic-assisted solvent extraction of carotenoids from rapeseed meal: optimization using response surface methodology. J Food Qual. 38: 377-386. [ Links ]

Recibido: Marzo de 2017; Aprobado: Febrero de 2018

texto en

texto en