Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Similares em

SciELO

Similares em

SciELO

Compartilhar

Agrociencia

versão On-line ISSN 2521-9766versão impressa ISSN 1405-3195

Agrociencia vol.45 no.7 Texcoco Out./Nov. 2011

Socioeconomía

La frescura de la caña de azúcar: Un caso de estudio en tres ingenios de México

Sugar cane cut-to-crush delay: a case study in three sugar mills of México

Oscar L. Palacios-Vélez1 , Enrique Mejía-Sáenz1, Luis Piñón-Sosa1, Hugo Sánchez-Hernández2

1 Postgrado de Hidrociencias, Campus Montecillo, Colegio de Postgraduados. 56230. Km. 36.5 Carretera Federal México-Texcoco, Montecillo, Estado de México. *Autor responsable. (opalacio@colpos.mx).

2 Subsecretaría de Agricultura, SAGARPA. 03310 Avenida Municipio Libre 377. Delegación Benito Juárez. México, Distrito Federal.

Recibido: marzo, 2011.

Aprobado: junio, 2011.

Resumen

La frescura de la caña de azúcar es el tiempo transcurrido desde la quema o el corte del cultivo hasta que se recibe en los ingenios y es importante reducir este tiempo para evitar la pérdida de sacarosa. Por tanto, se realizó un estudio durante la zafra 2007-2008 en tres ingenios mexicanos: en Zacatepec, Morelos; en Casimiro Castillo, Jalisco; y en Ciudad Valles, San Luis Potosí. Se recopiló la información de la fecha y hora de entrada y salida de camiones, parcela de origen, identificación del camión, etc., lo cual se complementó con entrevistas a transportistas y conteos de camiones. Se elaboró un modelo matemático para analizar la influencia de varios factores que afectan la frescura. Se estableció que: 1) el tiempo de quema-corte-alzado de la caña es el componente más importante del tiempo de frescura (de 14.7 a 22.23 h, o 67 a 84 %); 2) el segundo componente más importante fue el tiempo de espera en batey (de 2.94 a 10.02 h, o 12 a 30 %); 3) el traslado tuvo la menor influencia (de 0.76 a 1.25 h, o 2.3 a 5.84 %); 4) en las parcelas con corte mecanizado y sin quema de la caña, el tiempo de frescura es aproximadamente la mitad que en las parcelas con corte manual; 5) el parque vehicular es excesivo, lo que se refleja en un muy reducido número de viajes que realiza cada unidad (0.8 a 1.63 viajes d-1), lo cual se traduce en un raquítico ingreso para los transportistas.

Palabras clave: frescura de la caña, tiempo del corte a la molienda, corte mecanizado, sistema de transporte.

Abstract

Sugarcane cut-to-crush delay is the time lapse between cutting and reception in the sugar mills. It is important to reduce this time to avoid loss of sucrose. Therefore, this study was conducted during the 2007-2008 harvest in three Mexican sugar mills: Zacatepec, Morelos; Casimiro Castillo, Jalisco; and Ciudad Valles, San Luis Potosí. Information on the date and hour of truck entry and exit, origin of the sugar cane, truck identity, etc., was collected; this was complemented with interviews to truckers and truck counting. A mathematical model was developed to analyze the influence of several factors that affect cut-to-crush delay. It was established that: 1) the time between burning, cutting and pickup was the most important time component in cut-to-crush delay (14.7 to 22.23 h, or 67 to 84 %); 2) the second most important component was the waiting time at the mill (2.94 to 10.02 h, or 12 to 30 %); 3) transport to the mill had the least influence (0.76 to 1.25 h, or 2.3 to 5.84 %); 4) in the fields where cutting is mechanized and the cane leaves were not burned off, delay time was approximately half that in the fields where cutting was done manually; 5) the number of vehicles is excessive, that is, the number of trips made by each truck is very small (0.8 to 1.63 trips d-1), which translates into paltry incomes for the truckers.

Key words: cut-to-crush delay, cutting to milling time, mechanized cutting, transport system.

INTRODUCCIÓN

México produce alrededor de 5 millones de t de azúcar, con un valor de más de 3 mil millones de dólares anuales, lo que representa cerca del 12 % del valor del sector primario; además el consumo per cápita es cercano a 48 kg año-1. La producción de caña se realiza en 664 mil ha que abastecen a 57 ingenios de 15 estados cañeros. El gobierno federal realiza el Programa Nacional de la Agroindustria de la Caña de Azúcar (PRONAC) 2007-2012 (PRONAC, 2007) con cuatro estrategias: 1) fortalecer la política comercial, 2) elevar la producción de caña de azúcar, 3) aumentar la producción de azúcar, 4) aumentar la inversión y el empleo. En cada línea estratégica se han definido acciones, cubriendo aspectos productivos en campo, en fábrica, comercialización, etc.

La estrategia 2) comprende 22 acciones y el presente estudio está relacionado con la Acción II.12: disminuir el tiempo de entrega de la caña, cuyos objetivos son una evaluación más precisa de los tiempos de frescura, establecer cuáles son los principales componentes de estos tiempos y hacer recomendaciones para su reducción, para disminuir las pérdidas de sacarosa. Este tiempo es conocido como frescura de la caña y su significado se explica a continuación.

Una forma de estudiar las alternativas para reducir este tiempo de entrega de la caña en los ingenios es mediante la modelación matemática de los procesos involucrados. Higgins et al. (2004) señalan que científicamente la optimización de todo el proceso de la producción azucarera es prácticamente imposible. Sin embargo, es viable modelar aspectos aislados para lograr su optimización o mejoramiento. Con esta idea, como se indica en Materiales y Métodos, se elaboró un modelo matemático para simular diferentes escenarios de tiempos de cosecha y de funcionamiento de los ingenios.

El concepto de frescura de la caña

La frescura de la caña es el tiempo transcurrido desde que la caña se quema, antes del corte manual o mecanizado, hasta su entrada a las bandas transportadoras de los ingenios para su procesamiento. Este tiempo se mide en horas y un objetivo prioritario es reducirlo para evitar la pérdida del contenido de sacarosa. Desde la quema o corte de la caña inicia un proceso de degradación que disminuye el contenido de sacarosa, debido a la acción de la enzima invertasa que convierte parte de la sacarosa en glucosa y fructosa. La velocidad de pérdida de sacarosa para cosechas manual y mecanizada, con quema previa o sin quema, varía de 0.018 a 0.7 % de peso de caña por día (Larrahondo y Briceño, 2004).

Según PRONAC (2007), la frescura es 24 h en 60 % de las parcelas de caña del país y 48 h en el 40 % restante. Para mejorar la frescura se estableció como meta que en el 2012 la frescura sea 24 h en 70 % de las parcelas y 48 h en el 30 % restante (PRONAC, 2007). Lo anterior se puede considerar como hipótesis del estudio, mientras que el objetivo fue identificar y analizar los principales componentes de la frescura y generar recomendaciones que permitan reducir el tiempo de frescura y alcanzar las metas del PRONAC.

MATERIALES Y MÉTODOS

Por razones económicas el estudio se realizó sólo en tres de los 57 ingenios que operan en México: Emiliano Zapata (IEZ), de Zacatepec de Hidalgo, Morelos; José María Morelos (IJMM), en Casimiro Castillo, Jalisco; y Plan de San Luis (IPSL), Ciudad Valles, San Luis Potosí. En Resultados y Discusión se presentan y discuten las características relevantes de los ingenios para el presente estudio. La metodología comprendió lo siguiente:

1) Revisión de literatura, acopio y depuración de la información proporcionada por los ingenios (Sistemas de Información Geográfica y decenas de miles de datos en hojas de cálculo electrónico, entre otros). El grueso de la información tenía 52 672 registros de entradas y salidas de camiones en el IEZ; 32 147 registros en el IJMM y 45 332 registros en el IPSL. Estos registros incluían identificación del camión y de la parcela de donde procedía la caña; fecha y hora de quema; fecha y hora de entrada (o de salida, una vez descargados); peso del camión, etc. Esta información es fundamental para la planeación, operación y evaluación de todo el proceso productivo, aunque desafortunadamente el formato de datos no se ha estandarizado, lo que dificulta en particular las comparaciones.

2) Recolecta de información adicional mediante tres tipos de toma de datos de campo:

a) Seguimiento en tiempo real del proceso en dos sistemas de cosecha de caña de azúcar: i) caña quemada, donde la caña se quema por lo general el día anterior al corte, entre las 15:00 y las 20:00 h; a las 05:00 h se realiza el corte manual, el cual termina entre 10:00 y 11:00 h, e inmediatamente inicia el alce mecánico de la caña para cargar los camiones; excepcionalmente, se realizan quemas en la mañana lo que reduce el tiempo entre la quema y el corte;

ii) cosecha en verde, cuando la caña sin quema es cortada directamente por una cosechadora mecanizada la cual deposita la caña troceada en el camión (Salgado et al., 2003), traslado y espera en batey, Esto se efectuó en todas las parcelas analizadas de finales de marzo a principios de mayo del 2008 con el personal residente y vehículos disponibles, registrando las fechas y horas de la quema, el corte, cargado, traslado y espera en batey. Cabe aclarar que las parcelas estudiadas no pretendieron ser una muestra estadística, ya que no era posible garantizar la aleatoriedad porque las parcelas fueron seleccionadas con criterios administrativos, como frente de corte, orden en que se solicitó la autorización para quema (cuando era el caso), etc.

b) Censo vehicular como información básica para valorar los principales problemas del traslado de caña.

c) Conteos de camiones en espera dentro y fuera del batey.

3) Análisis y procesamiento de esta información para identificar los principales componentes de la frescura y para generar recomendaciones que permitan disminuir los tiempos de corte a molienda. Del análisis preliminar de la información se estableció que para representar y caracterizar la gran cantidad de datos era indispensable calcular los valores medios de diversas variables, y elaborar histogramas de frecuencias. Debido al cuidadoso análisis de los histogramas no fue necesario usar otros estadísticos (ver la siguiente sección).

4) Elaboración en una hoja de cálculo, de un modelo matemático-determinístico de la frescura como función del número de horas de la jornada de corte y transporte, así como otros datos de operación. El modelo no considera el tiempo de quema y posterior espera al corte, debido a su carácter altamente variable y fuertemente aleatorio. Con el modelo se calcula la frescura teórica, así como el número mínimo requerido de tracto-camiones y el número de contenedores que funcionarán como almacenamiento requerido. El modelo es de uso muy simple y trabaja de la siguiente manera:

a) El usuario define cinco datos de entrada: i) la capacidad de molienda diaria del ingenio (t); ii) número de horas de abasto que se desee asegurar; iii) número de horas de la jornada diaria de cosecha y transporte; iv) tiempo promedio de traslado parcela-batey (h) y v) capacidad media de carga de los remolques o contenedores (t).

b) Una vez que el usuario proporciona o modifica los datos de entrada, la hoja de cálculo realiza todos los cálculos automáticamente.

c) Las tres salidas o resultados del modelo se presentan en un recuadro de la parte superior derecha de la primera hoja: i) frescura teórica con traslado (h); ii) número mínimo de tráilers requerido (partes motoras); iii) número mínimo de remolques para almacenamiento en batey.

El usuario puede variar los parámetros de entrada y observar inmediatamente el resultado generado. El programa funciona con números enteros positivos y números de horas no superiores a 24. (El lector que desee hacer cálculos con el modelo puede solicitarlo al autor responsable de este trabajo)

El estudio se llevó a cabo durante la zafra 2007-2008 por encargo y con financiamiento de la SAGARPA.

RESULTADOS Y DISCUSIÓN

Análisis integral de los componentes de la frescura

Un análisis de los datos de la literatura revisada, la información proporcionada por los ingenios sobre los procesos en los dos sistemas de cosecha, traslado de la caña desde las parcelas hasta el ingenio, y el tiempo de espera fuera o dentro del batey y de la toma de datos de campo efectuada por el personal que participó en este estudio indicó que pueden considerarse tres componentes principales en la frescura: 1) tiempo de quema-corte-cargado de camiones para el sistema de caña quemada, y corte y cargado en cosecha verde; 2) tiempo de traslado de la caña desde las parcelas al ingenio; 3) tiempo de espera fuera o dentro del batey, hasta el inicio de la molienda.

Una primera estimación cuantitativa de los tres componentes mencionados de la frescura se efectuó con el seguimiento en tiempo real de todo el proceso de la caña, desde la quema en campo hasta su ingreso a los molinos del ingenio. Se estudiaron 449 parcelas (98 para el IEZ, 304 para el IJMM y 47 para el IPSL). Posteriormente, del análisis de la información censal proporcionada por los ingenios se precisaron los valores de la frescura, como se mostrará más adelante.

Los resultados de este seguimiento para el IEZ se resumen en las Figura 1. Resultados análogos (no mostrados) se obtuvieron para los ingenios IJMM e IPSL. En el Cuadro 1 se resumen los resultados de los tres ingenios.

Como puede verse, el principal componente de la frescura es el tiempo de quema-corte-cargado (14.66 a 22.23 h, o 67.33 a 84.1 % del total), seguido por el tiempo de espera en batey (2.94 a 10.02 h, o 12 a 30.36 % del total). El componente menor fue el tiempo de traslado (0.76 a 1.25 h, o 2.31 a 5.84 % de la frescura total). Para valorar si estos tiempos son razonables o elevados, se compararon con los de otros países, de preferencia con mejor tecnología. De Australia, que junto con Colombia tiene los rendimientos de caña más elevados, se obtuvo información del ingenio de Maryboroug y se hizo una serie de comparaciones, usando información de las publicaciones mencionadas en el análisis siguiente. En el Cuadro 2 se presenta un resumen comparativo de los principales datos del ingenio australiano y de los ingenios mexicanos estudiados. El ingenio australiano ocupa una posición intermedia con respecto a los ingenios mexicanos. Esta información será comentada en esta sección.

Respecto a Australia Higgins y Davies (2005) y Higgins (2006) señalan que hay 30 ingenios y un ingenio típico muele alrededor de 1.5 millones t año-1, con una zona de abastecimiento de 15 000 ha y 300 granjas con una superficie de 50 a 75 ha. Hay 15 a 100 cosechadoras por ingenio (promedio, 30 cosechadoras). Alrededor del 80 % de la caña es transportada por tren y en cada ingenio hay una red propia de trenes de vía angosta con 8-12 ramales. La distancia media de recorrido es de 25 km y la frescura no debe exceder 15 h, aunque el promedio en Australia es alrededor de 9 h (pero en el ingenio de Maryboroug el tiempo medio de frescura es sólo 3 h; Cuadro 2). Además, en la mayoría de los ingenios australianos la cosecha se efectúa sólo durante el día, mientras que el ingenio y el transporte operan de manera continua. Para acomodarse a la cosecha de día se cumplen hasta 16 h de almacenamiento de caña en contenedores; la cosecha y el transporte están propensos a interrupciones por lluvias y descomposturas que pueden conducir a una falta de caña en el molino, lo cual resultaría en un costoso paro.

Tanto en Australia como en México la cosecha de un ingenio se programa para realizarse simultáneamente en los diferentes frentes de corte, constituidos por las asociaciones de productores. En las subsecuentes secciones se analizan los tres componentes principales de la frescura y las maneras en que pueden reducirse los tiempos respectivos.

Quema-corte-cargado de camiones para el sistema de caña quemada, y corte y cargado en cosecha verde

Como se mencionó al comentar la Figura 1 y el Cuadro 1, el principal componente de frescura en los ingenios mexicanos es el tiempo de quema-corte-cargado de camiones para el sistema de caña quemada, y corte y cargado en cosecha verde. Sin embargo este componente no puede ser comparado con la situación del ingenio en Australia donde no se quema la caña y se corta en verde con cosechadora mecanizada, lo cual reduce considerablemente los tiempos desde que la caña se corta hasta que inicia su proceso en los ingenios y que, según Higgins (2006), el valor promedio es sólo 9 h.

Respecto de éste y de los otros componentes de la frescura cabe indicar que los ingenios estudiados tiene un registro computarizado de todas las entradas y salidas de camiones al batey, con datos de la identificación del camión y de la parcela de donde procede la caña, fecha y hora de quema, fecha y hora de entrada (o de salida, una vez descargados), peso, etc. En Materiales y Métodos se indicó que esta información es fundamental para la planeación, operación y evaluación de todo el proceso productivo, aunque el procedimiento no se ha estandarizado. Una observación importante es que el dato reportado de frescura hace pensar que es un dato capturado, y no el resultado del cálculo de la diferencia de tiempo entre la fecha y hora de quema y la fecha y hora de salida del camión del batey (cuando puede suponerse que ha empezado el procesamiento de la caña). Esto se comprobó al construir el histograma de las frescuras reportadas (no calculadas) en el ingenio IPSL (Figura 2).

En la Figura 2 se observa la desproporcionada frecuencia de frescuras en el intervalo de clase de 0 a 6 h; más exactamente de la frescura de 6 h, de la cual se identificaron 6869 datos registrados. Sería muy difícil explicar esta anomalía como una simple fluctuación aleatoria. En la Figura 3C se presenta el histograma construido con datos de frescura calculada en este estudio, como la diferencia de dos fechas, donde puede verse una distribución más regular de datos. Dado que se trata de un dato fundamental para este estudio, en la Figura 3 se han incluido también los histogramas de los otros dos ingenios. Puede verse que en el IPSL los nuevos datos se ajustan mejor a una distribución estadística tipo gama.

Los histogramas de la Figura 3 muestran que el PRONAC simplifica mucho la realidad al considerar que 60 % de las parcelas tienen una frescura de 24 h y el 40 % restante 48 h. Pero llama la atención que en los tres ingenios estudiados la frescura modal se ubica entre 24 y 30 h, valores cercanos a lo supuesto en el PRONAC.

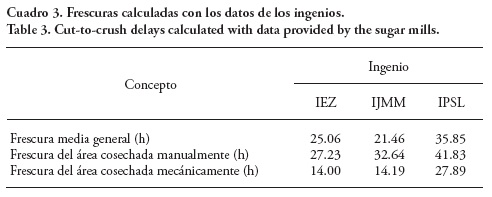

Estadísticamente los histogramas de la Figura 3 son muy robustos pues se construyeron con una cantidad considerable de información. Como se señaló en Materiales y Métodos, para el IEZ se evaluaron y analizaron 52 672 registros, para el IJMM 32 147 y para el IPSL 45 332. Cada registro se refiere básicamente a la entrada (y salida) de un camión al área de batey, con datos que abarcan desde la identificación del camión, de la parcela de origen, fechas de quema, corte, etc., incluyendo el peso del camión y la caña (a la entrada) y peso del camión vacío (a la salida de batey). Esta información permitió también calcular la frescura media del área cosechada manualmente y de la cosechada mecánicamente (Cuadro 3), y esta última fue considerablemente menor a la primera. La proporción del área cosechada mecánicamente ha aumentado consistentemente en México y en el 2008 aproximadamente una tercera parte de toda la superficie sembrada de caña se cosechaba mecánicamente.

Estos datos muestran que una forma de reducir el tiempo de frescura es aumentar la proporción del área cosechada mecánicamente, sin menoscabo de algunas consideraciones socio-económicas.

Traslado de la caña desde las parcelas al ingenio

Cronológicamente, el transporte de la caña desde las parcelas hasta el ingenio es la operación subsecuente a la etapa de quema-corte-cargado en los vehículos. Entonces, el traslado de la caña es el componente de menor influencia en la frescura total, pero su análisis es importante porque el transporte representa alrededor del 15 % de los costos de todo el proceso productivo. Higgins (2006) señala que en el ingenio de Maryborough de Australia el tiempo medio de traslado parcela-ingenio es 57 min en un área de abastecimiento de 12 000 ha, cifra similar a la encontrada en los ingenios estudiados, particularmente en el IEZ, que tiene una superficie de abastecimiento de 11 273 ha y el tiempo medio de traslado fue 75 min.

Un dato del Cuadro 2 que más llama la atención es la diferencia en el número de camiones o tracto-camiones, porque en los ingenios mexicanos estudiados este número varía de 126 a 477, en el ingenio australiano sólo hay 18 tracto-camiones complementados con 180 contenedores. Aunque en los ingenios mexicanos cada vez se observan más carretas en uso, no se encontró una información confiable que sirviera de comparación. Las fuentes consultadas no daban más datos sobre los tracto-camiones australianos, pero puede suponerse sería equipo nuevo, o casi nuevo en muy buen estado de funcionamiento. Para valorar la situación en los ingenios mexicanos se efectuó un censo vehicular y en el Cuadro 4 se presenta un resumen de los datos más relevantes.

El número total de vehículos (de 126 en el IJMM, hasta 477 en el IPSL) origina una densidad de camiones que varía de 15 a más de 30 por cada mil ha de la superficie de abastecimiento de los ingenios. En el ingenio de Maryborough hay sólo 18 tracto-camiones, además de 180 carretas o contenedores con una capacidad media de poco más de 30 t por contenedor; es decir, 1.5 vehículos tractores y 15 contenedores por cada mil ha del área de abastecimiento, cifra similar a la del IJMM, aunque en el ingenio australiano hay 10 contenedores o cajas por cada vehículo tractor. Tal proporción de vehículos tractores y contenedores sugiere que los tracto-camiones están todo el tiempo en movimiento, llevando contenedores cargados con caña hacia el ingenio, o arrastrando contenedores vacíos desde el ingenio hasta las parcelas, lo cual constituye una manera más racional y eficiente de utilizar el parque vehicular.

Una de las razones de la diferencia en el número de vehículos puede ser que en Australia el costo anual de operación de un tráiler es AU$120 000 (Higgins, 2006), equivalentes a $1 176 000.00 pesos mexicanos de mediados de 2008 (tasa de cambio: 1 AUS$ = 9.8 pesos mexicanos). Estas cantidades se traducen en un costo medio del transporte de caña de alrededor de AU$4 t-1, equivalentes a $39.2 pesos mexicanos, lo cual es 15 % del total de los costos de producción, cifra superior a la cantidad pagada en México, aunque el porcentaje con relación al total de los costos de producción es similar en ambos países.

En un análisis más detallado de la rentabilidad teórica de los vehículos en ambos casos, de los datos del Cuadro 2 se deduce que en el ingenio australiano cada tráiler debe transportar diariamente 389 t, a razón de $40 t-1, por lo que genera $15 555 diariamente, y para una jornada de 16 h esto significa una rentabilidad cercana a $972 h-1. Considerando un tiempo de traslado de parcela-batey-parcela de aproximadamente 2 h, más un tiempo medio de espera en batey de 40 min, el tiempo aproximado por viaje es 2.66 h. No se consideran tiempos de llenado porque los contenedores se llenan mientras la parte tractora de los tráiler está en movimiento. Así, en una jornada de 16 h se realizarían alrededor de 16/2.66≈6 viajes diarios. Si la jornada fuera de 12 h se realizaría unos 4.5 viajes diarios.

Como se muestra en el Cuadro 4, en los ingenios mexicanos estudiados la antigüedad media de los camiones es 36.6 años en el IEZ, 28.5 años en el IJMM y 27.6 en el IPSL. La antigüedad media ponderada por el número de camiones para los tres ingenios es 31.2 años. El número promedio de viajes diarios que realiza cada camión es muy reducido: 0.8 en el IEZ, 1.63 en el IJMM y 0.47 en el IPSL. De manera optimista, si cada camión realizara dos viajes por día, transportando 20 t por viaje y recibiendo $30 t-1, cada camión generaría $1200 d-1, equivalentes a $100 h-1, al laborar 12 h diarias. Estas cifras muestran que el transportista de las zonas cañeras mexicanas se conforma con realizar un número muy pequeño de viajes, lo que se refleja en un reducido ingreso para ellos. Además, el gran número de camiones estacionados en batey en todo momento (casi 100 camiones, según una encuesta comentada más adelante), representa una pérdida de $10 000 h-1 para los dueños de los camiones. Conviene reflexionar si el desinterés en esta pérdida de eficiencia, por los ingenios estudiados se debe a que no son dueños ni co-propietarios de los camiones. En cambio, el ingenio australiano es dueño de los camiones y no hay estas ineficiencias.

Tiempos de espera en batey

El tiempo de espera en batey (Cuadro 2) constituye el segundo componente más importante de la frescura. En los ingenios mexicanos estudiados varía de poco menos de 3 h para el IPSL hasta 10 h para el IJMM, ya que los camiones se usan como bodegas temporales pero sin remuneración por este servicio. En cambio, en el ingenio australiano el tiempo medio de espera es sólo 40 min.

Un análisis objetivo de los tiempos de espera en batey, igual que muchas otras líneas de espera, mostraría que este tiempo depende de: 1) la frecuencia de arribo de camiones al ingenio y 2) la cantidad de caña que muele o procesa el ingenio. Al llegar al ingenio más caña de la que se puede moler, se formará una fila de camiones y carretas. Esto sugiere que si se pudiera programar el arribo de camiones y contenedores de acuerdo a la capacidad de molienda del ingenio, y si la cosecha y el transporte de la caña ocurrieran continuamente 24 h diarias no se formarían filas en el batey y el tiempo de frescura se reduciría drásticamente. Sin embargo, la frecuencia de arribo de camiones es afectada por la duración de la jornada de corte, las fluctuaciones en las cantidades de caña cosechada y las variaciones de los tiempos de traslado de las parcelas al ingenio.

Para los ingenios lo más conveniente es tener una reserva de caña en batey que evite detener los molinos por falta de caña. Sin embargo, una reserva de caña se justifica en los siguientes casos:

1) Dado que el corte de caña quemada ocurre sólo cierto número de horas del día, mientras que el ingenio funciona continuamente todo el día, se requiere una reserva de caña para el turno nocturno. Un ingenio típico (García Espinosa, 1975) que muela 6000 t d-1, requerirá una reserva de alrededor de 2000 t para el turno nocturno de 8 h, cuyo almacenamiento necesita el equivalente a 100 contenedores con 20 t de capacidad.

2) Para compensar las variaciones aleatorias en la cantidad de caña cosechada y transportada durante el día hacia el ingenio se requiere un almacenamiento de reserva.

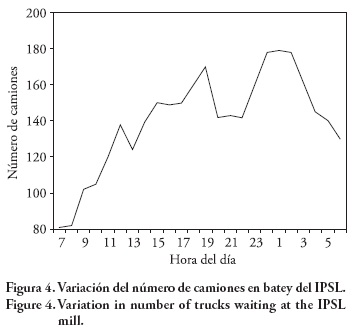

3) Para cuantificar el número de camiones en espera afuera o dentro del batey se realizó un conteo horario del número de camiones en espera durante una semana en abril del 2008. Los resultados de este conteo para el IPSL, que cuenta con el mayor número de vehículos, se presentan en la Figura 4. Resultados análogos se obtuvieron para los otros ingenios, como se comenta a continuación.

El IJMM tuvo menos camiones estacionados (media, 73.98), en el IEZ hubo variaciones superiores a 100 vehículos (media, 106.76) y en el IPSL más de 170 vehículos (media, 139.93). Estas cantidades son proporcionales al parque vehicular en cada ingenio (Cuadro 4) y confirmarían que el parque vehicular es excesivo, pues los camiones en lugar de transportar caña sirven como almacenamiento.

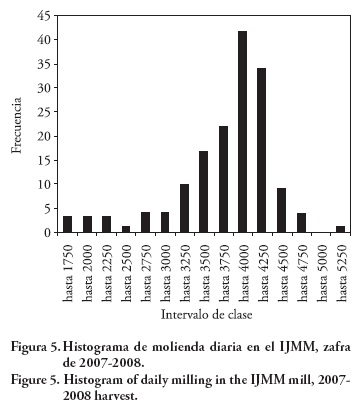

El segundo factor que define los tiempos de espera en batey es la cantidad de molienda real diaria, y este dato varía en relación a la capacidad nominal de molienda de los ingenios. Así, en la Figura 5 se muestra el histograma de la cantidad de caña molida diariamente en el IJMM (datos proporcionados por el ingenio y son de la zafra 2007-2008).

El IJMM reporta una capacidad de molienda de 4000 t d-1, mientras que la molienda diaria promedio fue 3653.9 t d-1. Sin embargo en el histograma de molienda diaria se observa que en 30 % de los días se molió más caña que la capacidad nominal del ingenio, aunque algunos días se muele menos caña que dicha capacidad. Estos datos muestran el carácter aleatorio de la variable molienda diaria. De acuerdo con información publicada por la Unión Nacional de Cañeros, A. C., CNPR (2011) en las 10 zafras de 2000/01 a 2009/10, en el IJMM en promedio se perdió 15.6 % de los días de zafra (mínimo 6.64 % en 2007/08 y máximo 24.69 % en 2000/01). Este tiempo perdido se atribuye a factores de fábrica, personal, días festivos, campo y lluvias.

Modelación matemática de los procesos cosecha-transporte-abasto

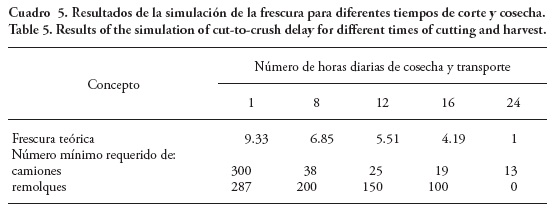

En una hoja de cálculo se desarrolló un modelo matemático-determinístico de la frescura, como función del número de horas de la jornada de corte y transporte, así como otros datos de operación. En el Cuadro 5 se resumen los resultados obtenidos para una simulación con los siguientes datos: 1) capacidad de molienda 6000 t d-1; 2) número de horas de abasto asegurado: 0 h; 3) número de horas diarias de cosecha y transporte: 1, 8, 12, 16 y 24 h; 4) tiempo promedio de traslado parcela-batey: 1 h; 5) capacidad media de carga de los remolques: 20 t.

Si la cosecha y el transporte ocurrieran sólo por 1 h d-1 se generaría el máximo tiempo de frescura (9.33 h) y los mayores números de camiones (300) y remolques (287) para almacenamiento de caña, dado que se debe almacenar caña para las siguientes 23 h. Probablemente la jornada mínima real es 8 h, pero sería conviene saber qué sucedería al trabajar más tiempo. Si se cosechara y transportara caña durante 16 h d-1, la frescura teórica sería sólo 4.2 h (no se considera la quema). En este caso sólo se requerirían 19 vehículos tractores y 100 contenedores para el turno nocturno. Estos datos son cercanos a los mencionados para el ingenio de Maryborough de Australia. Si la jornada de cosecha y transporte de caña fuera continua (24 h d -1) la frescura sería sólo 1 h. Este esquema correspondería al sistema JIT (de las siglas en inglés Just-In-Time). Los resultados del modelo pueden servir como techo de los valores de frescura.

CONCLUSIONES

El principal componente de la frescura fue el tiempo de quema-corte-alzado, seguido por el tiempo de espera en batey, y el componente menor fue el tiempo de traslado.

El tiempo de frescura de las áreas cosechadas manualmente fue dos veces mayor que en las áreas cosechadas mecánicamente. Por eso la forma más efectiva para reducir los tiempos de frescura es aumentando la proporción de áreas cosechadas mecánicamente en verde, lo cual reduce las quemas y beneficia al ambiente al reducir la cantidad de CO2 liberada hacia la atmósfera.

En los ingenios estudiados el número de camiones para el transporte de caña es excesivo. Esto se refleja en el reducido número de viajes que realiza diariamente cada camión, lo que a su vez se traduce en un reducido ingreso para los transportistas.

Los ingenios mexicanos estudiados no son dueños ni co-propietarios de los camiones, por lo que no tienen interés en disminuir el número de camiones estacionados en batey.

La reducción de los tiempos de espera en batey tiene dos componentes: 1) regularización del arribo de camiones al ingenio para una llegada más uniforme durante el día (implica programar mejor las quemas y cortes); 2) tomar medidas para asegurar una recepción de caña más uniforme, sin altas y bajas durante toda la jornada de trabajo.

Es conveniente estandarizar el concepto y el formato de los datos que registran los tiempos y movimientos de todas las operaciones relacionadas con el abastecimiento de caña al ingenio.

LITERATURA CITADA

Higgins, A. J. 2006. Scheduling of road vehicles in sugarcane transport: A case study at an Australian sugar mill. Eur. J. Operational Res. 170(3): 987-1000. [ Links ]

Higgins, A. J., and I. Davies. 2005. A simulation model for capacity planning in sugarcane transport. Computers and Electronics in Agric. 47(2): 85-102. [ Links ]

Higgins, A. J., G. Antony., G. Sandell., I. Davies., D. Prestwidge, and B. Andrew. 2004. A framework for integrating a complex harvesting and transport system for sugar production. Agric. Systems. 82(2): 99-115. [ Links ]

García, E. A. 1975. Manual de Campo en Caña de Azúcar. Comisión Nacional de la Industria Azucarera, Instituto para el Mejoramiento de la Producción Azucarera. México, D. F. 232 p. [ Links ]

Informe Anual 2007-2008 de Asocaña, Colombia. 76 p. [ Links ]

Larrahondo A., J. E., y C. O. Briceño B. 2004. Una aproximación a la reducción de las pérdidas de sacarosa entre cosecha y molienda en el sector azucarero colombiano. Cali. Cenicaña. Serie Procesos Industriales, N° 3. 22 p. [ Links ]

PRONAC. 2007. Programa Nacional de la Agroindustria de la Caña de Azúcar 2007-2012. Sagarpa. http://es.scribd.com/doc/2589453/Programa-Nacional-de-la-Agroindustria-de-la-cana-de-azucar-20072012 (Consulta: marzo, 2011). [ Links ]

Salgado G.S., L. Bucio A., D. Riestra R., y L.C. Lagunes E. 2001. Caña de azúcar: Hacia un manejo sustentable. Campus Tabasco-CP-ISPROTAB. H. Cárdenas, Tabasco. 394 p. [ Links ]

Unión Nacional de Cañeros, A. C. - CNPR. 2011. Estadísticas de la Agroindustria de la Caña de Azúcar 2001-2010, Ingenio José María Morelos. http://www.caneros.org.mx/site_caneros/estadisticas/ingenios/josemariamorelos.pdf (Consulta: abril, 2011). [ Links ]