Introducción

La expansión rápida de las repoblaciones forestales en el territorio brasileño, aunada a la gran demanda de madera de esta procedencia, hace que el sector forestal de Brasil destaque a escala internacional. Sin embargo, como estos cultivos son de mediano a largo plazo, la silvicultura, a diferencia de los cultivos agrícolas, muchas veces se desarrolla en zonas que no tienen características topográficas propicias para el uso de maquinaria de alto desempeño en las operaciones de cosecha. La tala y la extracción en terrenos con pendientes mayores a 25° se presentan como un desafío técnico y operacional para la ingeniería de equipos. Hoy día, muchas tecnologías están siendo desarrolladas con la intención de que estas operaciones se realicen con mayor seguridad, además de atender a las exigencias ergonómicas y operar a costos competitivos en el mercado. La empresa Komatsu Forest, en su filial alemana, desarrolló los tractores harvester modelo 911.3 X3M y el forwarder modelo 860.4 con grúa de tracción auxiliar (GTA), para garantizar mayor seguridad en la tala y extracción de la madera; estos tractores pueden operar en pendientes entre 20° y 38°.

Los sistemas de cosecha se pueden clasificar de acuerdo con las longitudes de las trozas y la manera como son extraídas hasta el lugar de procesamiento (Malinovski, Malinovski y Camargo, 2008). En Brasil, el sistema más antiguo en uso es el de producción de trozas (cut-to-lenght), que cuando se complementa con más mecanización, se obtiene la combinación harvester + forwarder. El derribo del árbol y el troceado del fuste en secciones pequeñas con un máximo de seis metros de largo se hacen con el harvester, mientras la extracción de las trozas hasta la brecha de saca o hasta donde se cargan los camiones, con el forwarder. La introducción de nuevos sistemas de cosecha en áreas donde ya existían operaciones de tala y extracción de madera, hace necesaria una evaluación que justifique su viabilidad económica. De esta manera la comparación de los costos en la práctica con los que se proponen puede garantizar una visualización clara y objetiva de las ventajas de uso de un sistema en detrimento de otro. En un sistema de tala rasa a los siete años de edad en una repoblación de Eucalyptus viminalis Labill, se han estimado costos de USD 95 h-1 para la corta con el harvester y USD 78 h-1 para la extracción con el forwarder (Hartsough y Cooper, 1999). Al estudiar el planeamiento de la cosecha con un sistema harvester + forwarder en pendientes de 4° a 26°, Leite (2010) concluyó que el costo es 10% mayor en estas zonas que en zonas llanas (de 0° a 4° de pendiente). En un estudio realizado en una repoblación de Eucalyptus grandis W. Hill, en que la primera tala rasa se dio a los seis años de edad, Simões y Fenner (2010a) observaron que los costos de extracción de la madera con el forwarder son inversamente proporcionales al rendimiento operacional. Al comparar sistemas de cosecha terrestres con aéreos, Drews, Doyal, Hartsough y Kellog (2001) encontraron un costo de producción de USD 0.71 kN-1 (USD 7 Mg-1) para el forwarder, en tanto que el cable aéreo les resultó en un costo de USD 3.34 kN-1 (USD 33 Mg-1). Sin embargo, al comparar harvesters de distintos portes (pequeño, medio y grande) en un sistema de tala rasa en Irlanda, Jiroušek, Klvač y Skoupŷ (2007) concluyeron que cuando los árboles tienen volúmenes individuales mayores que 0.5 m3 no hay diferencias significativas en los costos en función de la variación (80 kW a 120 kW) de la potencia de la máquina.

En el análisis de un sistema de cosecha forestal se pueden utilizar distintas metodologías de cálculo y los costos cambian al comparar un método con otro, o de una empresa a otra, en función de la situación y el sistema en que operan (Leite, 2012). Lopes (2007) define los costos fijos como aquellos que no cambian con las horas de operación, además de que no son influenciados por las actividades de la máquina, tampoco por el nivel de producción, es decir, son costos inherentes a la operación de la máquina. Morais (2012) menciona que los costos variables son los que carga la empresa proporcionalmente a su nivel de producción, dependientes de las actividades ejecutadas en un cierto período. Lopes (2007) define estos costos como los que tienen variación proporcional a la cantidad producida o con el uso de la máquina. Para evaluar el grado de variación de los indicadores de cálculo financiero frente a las variables que componen el costo con mayor importancia, se hace un análisis de sensibilidad (Oliveira 2009). Los resultados pueden presentarse en un diagrama que permite analizar el límite de cada variable independientemente de la influencia que su variación tenga en el resultado final y también permite obtener la relación lineal o no lineal entre las variables dependiente e independiente.

De esta manera, por tratarse de la introducción inédita de dos máquinas, que en conjunto hacen la cosecha en el sistema de trozas cortas en pendientes por encima de los niveles convencionales, que suelen ser hasta de 25°, se hace necesario el análisis de sus costos operacionales y de producción.

Objetivos

Analizar los costos operacionales y de producción de los tractores harvester modelo 911.3 X3M y forwarder modelo 860.4 con grúa de tracción auxiliar (GTA), con el fin de compararlos con los costos que generan otras máquinas Adicionalmente, evaluar la productividad considerando el aumento de la pendiente del terreno.

Materiales y métodos

Descripción del área

El trabajo se realizó en una empresa forestal en el estado de Minas Gerais ubicado en la región sureste de Brasil, en las localidades de Ferros y Antônio Dias, ubicado en 19°23’43” S y 42°48'18" O. El clima característico de la región es el Cwa (Köppen) y la altitud media de 640 m. El relieve es fuerte ondulado a escarpado con pendientes que varían de 7° a 38°. La textura de suelo que predominaba en la región es arcillo-arenosa con coloración bruno-rojizo (Empresa Brasileira de Pesquisa Agropecuária [Embrapa], 1999). La repoblación de Eucalyptus spp. tiene 85 meses de edad, volumen medio por árbol de 0.188 m³ y un espaciamiento de 3.00 m × 3.33 m. El área se caracteriza por poseer rodales en zonas de cuesta con rampas largas y sin la presencia de pequeños montes o micro relieve irregular.

Descripción de las máquinas y operaciones

La maquinaria evaluada en este estudio fue el harvester 911.3 X3M, también denominada de SNAKE, y el forwarder 860.4 con grúa de tracción auxiliar (GTA), (Fig. 1), ambos del fabricante Komatsu Forest.

El sistema de cosecha empleado fue el de producción de trozas cortas (cut-to-lenght), en que el harvester apea y trocea los árboles, perpendicularmente a las curvas de nivel y con una faja de trabajo compuesta por cuatro líneas de árboles, y el forwarder hace la extracción con auxilio de la grúa de tracción que se ata a un árbol ancla que en general se sitúa en el borde del rodal en una cota más alta que la de la línea de extracción.

El harvester estuvo compuesto por un tractor de orugas con cadenas adaptadas en un boogie de neumáticos, con peso operacional de 245.2 kN (25 Mg) y equipado con un cabezal cortador Komatsu tipo 360.2 que tenía 9190 horas de uso cuando se iniciaron las pruebas. En la operación realizó el apeo, el desramado, el troceado y el descortezado hacia arriba y hacia abajo de la cuesta en zonas con pendientes hasta de 38°.

El forwarder quedó equipado con una grúa de tracción que permite realizar la extracción en zonas con pendientes del 27° a 37°. El peso de esta máquina fue de 156.9 kN (16 Mg) y tenía 44 horas de uso cuando inició las pruebas en el área. El sistema de rodado fue de llantas semiimplementadas con orugas flexibles. Según datos de la empresa, la máquina tiene una capacidad de cargar 15 m³.

Determinación de la productividad

En el caso del harvester la variable dependiente medida fue el volumen en metros cúbicos de madera procesada en trozas de 3.30 m y 6.0 m con corteza y 6.30 m sin corteza, por hora de trabajo efectiva (m³ h-1). Se establecieron parcelas con 60 árboles, distribuidos en cuatro líneas con 15 árboles cada una (Tabla 1). Los valores medios referentes al número de árboles derribados y procesados y el volumen medio individual por parcela fueron medidos por el sistema de información y control de la máquina (MaxXplorer). El diseño experimental permitió evaluar un total de 5.22 hectáreas de área cosechada.

Tabla 1 Diseño experimental con clases de pendiente y esquemas de trozado.

| Tratamientos (Clases de pendiente) | |||

|---|---|---|---|

| Esquema de trozado | 1 | 2 | 3 |

| 0° a 20° | 20.1° a 27° | Más de 27.1° | |

| 3.30 m con corteza | 18 parcelas* | 6 parcelas** | 5 parcelas*** |

| 6.00 m con corteza | 18 parcelas* | 6 parcelas** | 5 parcelas*** |

| 6.30 m sin corteza | 18 parcelas* | 6 parcelas** | 5 parcelas*** |

*Número medio de árboles por parcela = 60; total de árboles observados= 1080

**Número medio de árboles por parcela = 60; total de árboles observados= 360

*** Número medio de árboles por parcela = 60; total de árboles observados= 300

Para el forwarder, la productividad representó el volumen de madera, en metros cúbicos, extraído del rodal hasta el patio o hasta el borde del camino, por hora de trabajo efectivo (m³ h-1). La máquina operó en distancias de extracción de 20 m hasta 235 m, mientras el uso o no de la grúa dependió de la combinación de este factor con la pendiente, que varió de 7° a 41°.

Para obtener un número mínimo de observaciones con un nivel de confianza deseado, se determinó el número de muestras necesarias para un error de muestreo admisible de 5% a un nivel de confianza de 95%. La intensidad de muestreo de los ciclos operacionales se calculó con la ecuación

donde:

n = |

número de muestras necesarias |

t = |

valor de ‘t’ Student, para un nivel de confiabilidad deseado con (n-1) grados de libertad |

CV= |

coeficiente de variación (%) |

E = |

error admisible (%) |

Con la prueba de Bartlett se verificó la homogeneidad de las varianzas y también se realizó el análisis de varianza (Andeva) a 95% de confianza.

Las ecuaciones 2 y 3 fueron utilizadas para el cálculo de la productividad media del harvester y del forwarder, respectivamente.

donde:

Pr = |

productividad en metros cúbicos por hora efectiva (m3 h-1) |

n = |

número de árboles derribados y procesados por parcela |

vmi = |

volumen medio individual de cada árbol (m³) |

ta = |

tiempo para derribar y procesar los árboles de la parcela (horas efectivas) |

vmc = |

volumen máximo de carga (m³) |

te= |

tiempo de trabajo efectivo por desplazamiento del forwarder (h) |

Escenarios

Se establecieron dos escenarios relacionados con la eficiencia total o con la tasa de utilización de la máquina, que se calculó por la ecuación 4 (Paccola, 2011).

donde:

El escenario 1 representa valores de eficiencia operacional de 75% y disponibilidad mecánica de 80%, usuales para las instalaciones de la empresa en ambas áreas, así como para cada máquina. En el escenario 2 fue considerada una situación optimista de trabajo en que la eficiencia operacional fue establecida en 83% y la disponibilidad mecánica en 90%. Para ambos escenarios se consideraron tres turnos de trabajo con ocho horas, o sea 24 horas trabajadas por día, trabajando 30 días al mes (360 en el año), con un número de cuatro operadores.

Determinación de los costos operacionales y de producción

Los costos de las máquinas se calcularon en una situación real; esto es, con 9190 horas en el principio de las pruebas para el harvester y con 44 horas para el forwarder, además de los costos para el harvester en situación de máquina nueva y para el forwarder con 9190 horas de uso, con la intención de homogeneizar el estado de la vida útil de cada máquina. Los costos de las operaciones de derribo y trozado de la madera fueron calculados en dólares estadounidenses por hora de trabajo (USD h-1). Los valores de compra del harvester y del forwarder fueron proporcionados por el fabricante y se pueden observar en la Tabla 2.

Tabla 2 Valores adoptados para la compra de maquinaria nueva entregada por el fabricante en el bosque.

| Máquina | Harvester 911.3 X3M + cabezal cortador | Forwarder 860.4 + 2 pares de orugas flexibles |

|---|---|---|

| Valor de compra (USD) | 516640 96400 | 526254 |

| Flete, tasas de importación y seguros (USD) | 72864 | 89722 |

| Transporte fábrica - puerto en Alemania (USD) | 3968 | 4960 |

| Transporte nacional puerto - área forestal (USD) | 10120 | 9064 |

| Costo de compra (USD) | 700000 | 630000 |

Fuente: contactos telefónicos y personales en Komatsu Forest Brasil y Komatsu Forest Alemania (2013).

El costo operacional de cada máquina se obtuvo por la suma de los costos fijos y los costos variables. Los costos fijos fueron compuestos por la tasa de interés, la inversión media anual, la depreciación, las tasas de administración, los seguros y cobertura, y fueron calculados por las ecuaciones 5, 6, 7, 8, 9 y 10; respectivamente. En el cálculo del interés de los seguros e impuestos la tasa anual considerada fue de 12%, correspondiente al capital proporcionado por una agencia financiera, si se aplica la tasa de interés mencionada a la inversión media anual.

Los cargos administrativos, seguros y cobertura fueron contabilizados en los costos fijos según la American Society of Agricultural Engineers, US[ASAE] (2001), que utiliza un factor de ajuste (FA) sobre el valor de compra del harvester/forwarder. En este estudio los valores del factor de ajuste para cada caso fueron los mismos utilizados por Simões y Fenner (2010b): 1.0% para las tasas administrativas, 0.25% para los seguros y 0.75% para la cobertura. Se calcularon los seguros de protección contra riesgo de robo e incendios, entre otros. El precio de reventa o valor residual considerado fue de 20% del valor inicial con vida útil definida por el fabricante en 25000 horas para ambas máquinas, y de 10% con vida útil de 12500 horas para el cabezal cortador.

donde:

JS = |

interés, seguros e impuestos (USD h-1) |

IMA = |

inversión media anual (USD) |

i = |

tasa anual de interés añadida de seguros anuales simples (%) |

h = |

horas efectivas de uso anual |

Ca = |

costo de compra del harvester/forwarder (USD) |

Vr = |

valor residual del harvester/forwarder (USD) |

N = |

vida útil estimada del harvester/forwarder (años) |

D = |

depreciación anual (USD h-1) |

T = |

tasas de administración (USD h-1) |

FA = |

factor de ajuste del valor inicial del harvester/forwarder de acuerdo con Simões, Fenner y Esperancini (2010) |

S = |

seguros (USD h-1) |

Cab = |

costo de cobertura del harvester/forwarder (USD h-1) |

Los costos variables de las operaciones por máquina fueron: combustible, lubricantes, aceite hidráulico, neumáticos/orugas, mano de obra, mantenimiento y reparaciones, transporte del personal y transporte de maquinaria; y se calcularon con las ecuaciones 11, 12, 13, 14, 15, 16, 17 y 18, respectivamente.

donde:

Comb= |

costo con combustible por hora efectiva de trabajo (USD h-1) |

Cmm= |

consumo medio horario de la máquina (L h-1) |

Pu= |

precio por litro de combustible (USD L-1) |

I= |

costo de lubricantes (USD h-1) |

ILG= |

índice de costos con lubricantes |

Oh= |

costo del aceite hidráulico (USD h-1) |

I= |

índice de consumo de aceite hidráulico por máquina |

Pe= |

costo de neumático y/u orugas (USD h-1) |

Npe= |

número de neumáticos y/u orugas por máquina |

Vpe= |

precio de un neumático y/u oruga de la máquina (USD) |

Hpe= |

vida útil del neumático y/u oruga (h) |

MDO= |

costo de mano de obra por hora efectiva (USD h-1) |

Sop= |

sueldo mensual del operador (USD) |

ES= |

tasa de encargos sociales |

He= |

horas efectivas trabajadas por mes |

CMR= |

costo de mantenimiento y reparaciones (USD h-1) |

Ca= |

costo de compra de la máquina (USD) |

FR 1 = |

factor de reparación 1 |

h= |

horas de uso acumuladas hasta el principio del año en análisis |

He= |

horas efectivas de uso en el año de análisis |

FR 2 = |

factor de reparación 2 |

TP= |

costo de transporte del personal (USD h-1) |

dd= |

media de desplazamientos por día (km dia-1) |

ck= |

costo por kilómetro (USD km-1) |

da= |

días trabajados por mes |

He= |

horas efectivas trabajadas por mes |

Ne= |

número de operadores por vehículo de transporte |

TM= |

transporte de maquinaria (USD h-1) |

ITM= |

índice de transporte de máquinas |

Para los costos con combustible se adoptó el precio de USD 1.10 por litro. Los costos referentes al consumo de aceites y grasas se calcularon con base en un porcentaje del combustible consumido por la máquina, de acuerdo con lo sugerido por Silva, Miranda y Cordeiro (2008). Para los lubricantes, ese porcentual fue de 20, mientras que para el aceite hidráulico se adoptó 20% para el harvester y 50% para el forwarder. Se consideran gastos de mano de obra a los referentes al sueldo total de los operadores, que incluye aguinaldo, vacaciones, beneficios, prestaciones sociales, seguros, asistencia sanitaria y alimentación (Burla 2008). Como sueldo base se adoptó el promedio de sueldos mensuales en la región de USD 1010.10 con una tasa de impuestos sociales del 1.74 considerándose los 12 meses de año. Para las dos máquinas en estudio, los costos de mantenimiento y reparaciones fueron calculados durante su vida útil, tomando en cuenta la mano de obra con prestaciones sociales, así como las piezas para reposición y otros materiales, de acuerdo con Simões y Fenner (2010b), y adoptando valores de 0.003 como factor de reparación 1 y 2.0 como factor de reparación 2. El transporte del personal se refiere al costo por el desplazamiento de los trabajadores hasta el lugar de las operaciones de corta; los valores relativos a este rubro se obtuvieron de la empresa de transporte de trabajadores de cada región. El valor fue de USD 0.38 km-1 al considerar un desplazamiento promedio diario de 210 km, en tres turnos de operación y con un número de 18 operadores por vehículo de transporte. El costo por transporte de maquinaria es lo que se gasta para transportar la máquina entre proyectos o fincas; este estudio llevó en consideración un índice de transporte de 75%. Calculados los costos operacionales obtenidos por la suma de los costos fijos y variables, se calculó el costo de producción por medio de la ecuación 19.

donde:

Análisis de sensibilidad

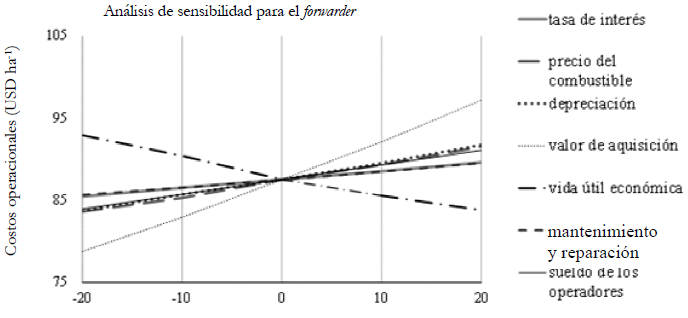

Se realizó un análisis de sensibilidad para determinar los valores mínimos, medios y máximos de las variables más relevantes que constituyen el costo operacional del sistema de corta en cada una de las condiciones estudiadas. Se admitió una variación de 40% (20% arriba de la media y 20% debajo de la media) en los valores de los siguientes componentes del costo: tasa de interés, precio del combustible, depreciación, valor de la máquina, vida útil de la máquina, mantenimiento y reparaciones. Se adoptaron los valores de costo operacional para condición de operación con dos máquinas nuevas y tasa de utilización de 60%, durante tres turnos de trabajo en un período de 24 horas. Los valores obtenidos para cada área y cada máquina fueron trazados gráficamente en un diagrama de telaraña.

Resultados

La productividad del harvester alcanzó un promedio de 28.7 m³·h-1, mientras que para el forwarder los resultados fueron de 31.8 m³ h-1 (Tabla 3).

Tabla 3 Costos operacionales y de producción en las áreas estudiadas en distintos escenarios.

| Harvester X3M | Forwarder 860.4 con GTA | ||||

|---|---|---|---|---|---|

| Parámetros de referencia | Tasa de utilización | 60% | 75% | 60% | 75% |

| Productividad (m³ h-1) | 28.70 | 31.79 | |||

| Máquina nueva | Costo operacional (USD h-1) | 93.28** | 89.93** | 87.52* | 84.14* |

| Costo de producción (USD m-3) | 3.25** | 3.13** | 2.75* | 2.64* | |

| Máquina usada | Costo operacional (USD h-1) | 131.88* | 128.53* | 122.26** | 118.88** |

| Costo de producción (USD m-3) | 4.59* | 4.47* | 3.84** | 3.73** | |

*Representa el escenario real en la coleta de los datos; **representa el escenario simulado (máquina nueva para harvester y máquina usada para forwarder).

El costo operacional está bastante influenciado por el consumo de combustible, el cual fue considerado bajo para el harvester en esta zona con pendientes ya que, en terrenos más planos, Martins, Seixas y Stape. (2009) encontraron USD 113. 28 h-1 y Oliveira (2013) USD 191.7 h-1. Los factores que posiblemente llevaron a esto fueron la topografía del terreno que se presenta con largas rampas. Además, se notó una disminución en los costos, de manera general, al aumentar la tasa de utilización, esa diferencia fue evidente en todas las operaciones. Esa es una de las razones por las que grandes empresas del sector forestal invierten en la búsqueda de mejores valores de eficiencia operacional y disponibilidad mecánica.

Al analizar las variables más relevantes que constituyen el costo operacional del sistema de cosecha, se nota una similitud en lo que afecta más a cada máquina, según se observa en la Figura 2.

Figura 2 Porcentaje de los componentes del costo operacional del harvester y del forwarder con 60% de tasa de utilización.

En conjunto, los costos de mantenimiento y reparaciones y la depreciación representaron más de 50% del costo del Harvester, mientras que Oliveira (2013) obtuvo 65.7% con mantenimiento y depreciación. En la tercera posición de influencia quedan la mano de obra y el combustible, representando cada uno 13.5% de la composición del costo final.

Para el forwarder, la principal diferencia en relación con el harvester fue la reducción de 12.9% del gasto de mantenimiento y reparaciones, en función de que la máquina inició las operaciones con apenas 44 horas de uso, es decir, siendo una máquina nueva. Debido a esto, otros costos tuvieron mayor influencia, como mano de obra, intereses, seguros, neumáticos y orugas y aceite hidráulico; estos dos últimos se explican por el hecho de que el forwarder está compuesto por un tractor de semiorugas y posee la grúa de tracción auxiliar, que necesita grasas especiales.

Las variables que tuvieron más influencia en los costos de las dos máquinas fueron: la tasa de interés, el precio del combustible, la depreciación, el valor de compra de la máquina, la vida útil económica, los mantenimiento y reparaciones y el sueldo de los operadores.

El análisis de sensibilidad para el harvester X3M (Fig. 3) demuestra las variables principales del costo operacional teniéndose en cuenta la vida útil idéntica al período de pruebas de 9190 horas, con una tasa de 60% de utilización.

Figura 3 Diagrama de telaraña de las siete variables principales del costo operacional del harvester

La variable de mayor influencia en el costo del harvester fue el valor de compra de la máquina, seguida de los costos de mantenimiento y reparaciones y el precio del combustible, que han obtenido las mayores inclinaciones de cada variable. Además, se observa en cuarta posición de importancia la depreciación (Fig. 3). Tras ellos, están el sueldo de los operadores y la tasa de interés, con la influencia menor en este análisis.

Los resultados del análisis de sensibilidad para el forwarder se observan en la Figura 4.

Figura 4 Diagrama de telaraña de las siete variables principales del costo operacional del forwarder.

Mediante el diagrama de la Figura 4, se nota la distribución de las variables del costo operacional por importancia que son ordenadas de mayor a menor: el valor de compra de la máquina, el precio del combustible, la vida útil, la depreciación, el sueldo de los operadores, la tasa de interés y el costo de mantenimiento y reparaciones. Esas peculiaridades pueden ser un factor de análisis en la planificación y anticipación de costos relacionados con eventuales aumentos de precio del combustible.

A diferencia del harvester, el forwarder no tuvo como más influyentes los costos de reparación y mantenimiento. Eso ocurrió debido a que el forwarder era nuevo en el período de pruebas, mientras el harvester ya tenía cerca de 9000 horas trabajadas. Con eso fue posible observar en las dos zonas que el estado actual de la máquina (vida útil de momento) es primordial en el análisis de sensibilidad y en los cuidados que se deben adoptar a lo largo de su vida útil.

Discusión

Costos operacionales y de producción

Para el harvester, en ambas áreas los costos obtenidos en este estudio son un poco mayores que los USD 116.49 por hora efectiva de trabajo observados por Fernandes, Burla, Leite y Minette (2013) con un harvester de neumáticos con semiorugas, con aproximadamente 16 000 horas trabajadas operando en pendientes de hasta 30º en descenso y 25º en ascenso. El harvester X3M tiene costos menores que los presentados por Leite (2012) en su estudio con un sistema mecanizado de trozas cortas en zonas con plantaciones similares, en que observa un costo operacional de USD 145.36 h-1 para el harvester y USD 125.24 h-1 para el forwarder a un costo de producción de USD 4.90 m-3 y USD 3.80 m-3, respectivamente.

Simões y Fenner (2010b) encontraron para el harvester un costo de producción de USD 2.13 para una productividad media de 23 m³ h-1, para árboles con un volumen medio individual de 0.22 m³ con corteza. Además, su costo operacional de extracción en un sistema de cables aéreos en una plantación de Eucalyptus grandis con 84 meses de edad y con distancia de extracción de hasta 400 metros es de USD 80.90 por hora de trabajo con un rendimiento operacional de 14.16 m³ h-1, resultado no muy distinto al de este estudio con el forwarder con grúa de tracción auxiliar. Se debe tener en consideración que en operaciones con cables aéreos el riesgo de accidentes es grande y que el costo de producción del cable fue de USD 5.71, mientras que el del forwarder en ambas áreas es cerca de la mitad de este valor (USD 2.75).

Composición de los costos

En un análisis con harvester de neumáticos con vida útil de 16 000 horas, Leite (2012) presenta para ambas áreas una similitud en la proporción de los componentes de costo. Existen algunas discrepancias pequeñas, que son el costo mayor de mano de obra y el costo menor de combustibles. El costo mayor por mano de obra observado en este estudio es influenciado por el hecho de que, en situaciones de pendiente acentuada, añadida a la introducción de maquinaria nueva (como es el caso de harvester X3M), se hace necesario que los operadores estén más entrenados y consecuentemente tengan sueldos mejores. Mientras que el costo menor en combustible se puede explicar por las 7000 horas menos que tenia de vida útil la máquina bajo estudio comparada con la de Leite (2012).

Para el forwarder los porcentajes obtenidos de mano de obra y depreciación son mayores que los presentados por Simões y Fenner (2010a) y Leite (2012), en tanto que los costos de combustibles y mantenimiento y reparaciones son menores, con mención a este último que tiene relación directa con el número bajo de horas trabajadas por el forwarder.

Análisis de sensibilidad

Los resultados para el harvester se diferencian con respecto a los observados por Leite (2012) en la cuarta magnitud de influencia, pues la depreciación influyó más en los costos que la vida útil de la máquina.

Conclusiones

A partir del análisis de los datos obtenidos con el harvester X3M 911.3 y con el forwarder 860.4 con grúa de tracción auxiliar se puede concluir que: la aplicación de estas máquinas en la cosecha en laderas de hasta 38° de pendiente puede ser realizada con costos equivalentes a los de otras máquinas y sin pérdidas significativas de la productividad con el aumento de la pendiente y que el valor de compra de la máquina es la variable que más influye en el costo operacional.

text new page (beta)

text new page (beta)