Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Madera y bosques

versión On-line ISSN 2448-7597versión impresa ISSN 1405-0471

Madera bosques vol.21 no.2 Xalapa 2015

Artículos de investigación

Principales componentes químicos de la madera de Ceiba pentandra, Hevea brasiliensis y Ochroma pyramidale

Main wood chemical constituents of Ceiba pentandra, Hevea brasiliensis and Ochroma pyramidale

J. Amador Honorato-Salazar1, *, Gertrudis Colotl-Hernández1, Flora Apolinar-Hidalgo1, Jorge Aburto2

1 INIFAP, Centro de Investigación Regional Centro, Campo Experimental San Martinito. Puebla, México. * Autor de correspondencia. honorato.amador@inifap.gob.mx

2 Instituto Mexicano del Petróleo. Gerencia de Investigación en Transformación de Biomasa. México, D.F., México.

Manuscrito recibido el 14 de marzo de 2014.

Aceptado el 5 de marzo de 2015.

Resumen

En este estudio se determinó la composición química principal de madera de Ceiba pentandra, Hevea brasiliensis y Ochroma pyramidale con el objetivo de proporcionar conocimientos sobre química de la madera de especies tropicales e información para explorar posibles aplicaciones químicas. Para esto, se cuantificaron los contenidos de cenizas, extractos de etanol-benceno, extractos de etanol, lignina, holocelulosa, α-celulosa y hemicelulosas en el fuste a tres niveles de altura (inferior, medio y superior). Los resultados del análisis químico mostraron que las concentraciones de los constituyentes determinados variaron dentro del fuste de las especies leñosas individuales y también entre las especies. La cantidad promedio de los compuestos químicos entre las especies fue de 0,44% a 1,64% para las cenizas; 1,42% a 3,42% para los extractos en etanol-benceno; 1,88% a 5,07% para los extractos en etanol; 3,83% a 8,46% para los extractos totales; de 19,71% a 26,83% para lignina, 77,73% - 83,52% para holocelulosa; 39,67% - 47,63% α-celulosa y 33,79% a 42,85% para hemicelulosas. De acuerdo con los contenidos obtenidos de lignina, α-celulosa y hemicelulosas, la madera de estas especies podría ser utilizada en los procesos de pulpeo y de bioconversión.

Palabras clave: cenizas, composición química, extractos, holocelulosa, lignina, maderas tropicales.

Abstract

In this study, the main wood chemical composition of Ceiba pentandra, Hevea brasiliensis and Ochroma pyramidale was determined with the aim of providing knowledge on wood chemistry of tropical species and information to explore possible chemical applications. For this, the contents of ash, ethanol-benzene extracts, ethanol extracts, lignin, holocellulose, cellulose and hemicelluloses were quantified in the stem at three height levels (bottom, middle, and top). Results of the chemical analysis showed that concentrations of the determined constituents varied within the stem of the individual wood species and also among species. The average amount of chemical compounds among the species was 0,44% - 1,64% for ash; 1,42% - 3,42% for ethanol-benzene extracts; 1,88% - 5,07% for ethanol extracts; 3,83% - 8,46% for total extracts; 19,71% - 26,83% for lignin, 77,73% - 83,52% for holocellulose; 39,67% - 47,63% for α-cellulose and 33,79% - 42,85% for hemicelluloses. According to the obtained contents of lignin, α-cellulose and hemicelluloses, the wood of these species could be used in pulping and bioconversion processes.

Key words: ash, chemical composition, extracts, holocellulose, lignin, tropical woods.

Introducción

En el país existen especies forestales tropicales de rápido crecimiento, ya sea nativas o introducidas, con altos rendimientos anuales en volumen (25 m3r/ha/año a 40 m3r/ha/año) y ciclos de aprovechamiento de 5 años a 8 años (Hernández y Rodríguez, 2012), las cuales pueden utilizarse en el establecimiento de plantaciones forestales que permitan obtener una diversidad de productos forestales maderables, a base de madera o combinados con otros materiales, productos no maderables, pulpa para papel y combustibles (Lucia et al., 2006; Rowell, 2007). Entre las especies de rápido crecimiento se encuentran la ceiba (Ceiba pentandra (L.) Gaertn.), el hule (Hevea brasiliensies (Willd.) Muell.-Arg.) y la balsa (Ochroma pyramidale (Cav. Ex Lam.) Urb), cuyos rendimientos en plantaciones experimentales varían de 25 m3r/ha/año a 60 m3r/ha/año y ciclos de corta de 5 años a 8 años (Sánchez, 2005).

Ceiba pentandra (ceiba) es un árbol de rápido crecimiento de la familia Bombacaceae que puede alcanzar una altura de hasta 50 m y un diámetro normal de 2 m o más (Pennington y Sarukhán, 2005; Alvarado et al., 2010); crece de forma natural en las áreas tropicales húmedas y subhúmedas de América desde México hasta Colombia, Venezuela y Ecuador, en las Antillas desde Cuba y Jamaica hasta Trinidad y Tobago (Chinea-Rivera, 2000; Alvarado et al., 2010). En México se distribuye en las vertientes del Golfo y del Pacífico, desde el sur de Tamaulipas hasta la Península de Yucatán y desde Sonora hasta Chiapas, respectivamente (Pennington y Sarukhán, 2005). Es cultivada en Africa, India, sureste y este Asiatico. La madera de esta especie se caracteriza por ser de baja densidad y resistencia mecánica, por lo cual se usa en construcción ligera, material de empaque, chapa, capas interiores de tableros laminados, aislante termico, absorbción acustica, acabados de interiores, pulpa y papel (Alvarado et al., 2010; Chaiarrekij et al., 2011; Veerakumar y Selvakumar, 2012).

Hevea brasiliensis (hule) es una especie arbórea de la familia Euphorbiaceae de rápido crecimiento, que alcanza alturas menores a 25 m en plantaciones y más de 40 m en bosque natural, es nativa de la cuenca amazónica, con distribución silvestre en Bolivia, Brasil, Colombia, Perú y Venezuela (Orwa et al., 2009). El hule ha sido introducido en diferentes países tropicales como cultivo, principalmente para la obtención de hule; sin embargo, una vez que la producción de látex de los árboles disminuye (de 25 años a 35 años), estos son derribados y reemplazados (Monroy, 2005). Los árboles derribados son una fuente de materia prima para la obtención de madera aserrada, molduras, parquet, madera contrachapada, tableros enlistonados, contrachapados, de partículas, de densidad media (MDF), de virutas orientadas (OSB), mixtos con cemento y yeso, madera de chapa laminada (LVL) y pulpa para papel (Balsiger et al., 2000; Ab Wahab, 2005; Izran et al., 2011). En Malasia y Tailandia la exportación respectiva de productos de madera de hule es de 26% y 60%, mientras que el abastecimiento de la industria del mueble con madera de hules es 70% y 80%, respectivamente (Shigematsu et al., 2011; Ratnasingam, et al., 2012).

Ochroma pyramidale (balsa) pertenece a la familia de Bombacaceae, los árboles de esta especie son de rápido crecimiento que pueden alcanzar alturas de 30 m y diametros normales hasta de 60 cm (Pennington y Sarukhán, 2005); su área de distribución natural se extiende desde el sur de México hasta Bolivia, hacia el este a través de la mayor parte de Venezuela, y a través de las Antillas (Francis, 2000). A nivel nacional, su distribución se restringe al norte de Oaxaca, norte de Chiapas, sur de Tabasco, zona de Sontecomapan y Montepío en los Tuxtlas, Veracruz y en Tapachula, Chiapas, en altitudes entre 150 m y 400 m snm (Pennington y Sarukhán, 2005). La madera de balsa es extremadamente liviana por lo cual se usa en aeromodelismo, como aislante térmico y como material estructural de centro en tableros tipo sándwich, los cuales son usados como estructuras de carga en barcos, edificios y plataformas marinas, así como en aspas de turbinas eólicas y cubiertas de puentes (Goodrich et al., 2010; Mohammadi y Nairn, 2014).

En la mayoría de estudios tecnológicos de la madera, el estudio de la composición química se omite a pesar de que ésta tiene una influencia en las propiedades físicas y mecánicas de la madera, para algunos procesos industriales (Kilic y Niemz, 2012) y también determina la calidad, las aplicaciones potenciales y los problemas ambientales para el uso y la obtención de biocombustibles (Chen y Dixon, 2007; Saidur et al., 2011; Zhao, et al., 2012). En contraste con la información que existe sobre las propiedades tecnológicas de la madera de balsa, ceiba y hule, existe poca información disponible sobre la composición química de la madera de estas especies. Algunos estudios indican que la madera de hule consiste de 68,6% de holocelulosa; 43,5% de α-celulosa; 23,9% de hemicelulosas; 21,5% de lignina; 4,4% de extractos y 1,0% de cenizas (Yusoff, 1994; Zerpa et al., 2007; Okino et al., 2010; Zaki et al., 2012). La madera de ceiba está compuesta por 66,0% de holocelulosa, 44,6% de α-celulosa, 25,6% de lignina, 6,2% de extractos y 2,3% de cenizas (Pettersen, 1984; Walia et al., 2009). Para la madera de ceiba no se encontraron trabajos sobre su composición química.

En México, la composición química de la madera de balsa, ceiba y hule no ha sido estudiada, por lo que es importante conocer sus compuestos químicos principales para evaluar qué productos químicos se pueden obtener o en qué procesos industriales se pueden utilizar. Así, como parte de la caracterización de la madera de especies tropicales de rápido crecimiento, en este trabajo se estudió la composición química principal de la madera de ceiba, hule y balsa, provenientes de plantaciones experimentales.

Objetivo

Determinar los compuestos químicos principales de la madera de Ceiba pentandra (L) Gaertn., Hevea brasiliensis (Willd.) Muell.-Arg. y Ochroma pyramidale (Cav. Ex Lam.) Urb., con la finalidad de contribuir al conocimiento de la composición química de la madera de especies tropicales de rápido crecimiento y proporcionar información para explorar posibles aplicaciones químicas.

Materiales y métodos

Se colectaron dos árboles de balsa (Ochroma pyramidale) y ceiba (Ceiba pentandra) y un árbol hule (Hevea brasiliensis) en las plantaciones experimentales del Campo Experimental El Palmar, Veracruz, el cual se ubica a 18°30'12,69"N y 96°45'19,79"O, altitud de 125 m snm, clima cálido húmedo (Am), suelo luvisol crómico con textura media, temperatura media anual de 24 °C a 26 °C y precipitación media anual de 2500 mm a 3000 mm (INEGI, 2014). No se tomaron muestras botánicas de los áboles debido a que antes del establecimiento de las plantaciones se realizó la identificación botánica de las especies. Las edades de los árboles fueron de 8 años, 9 años y 6, años para ceiba, hule y balsa, respectivamente. La madera de los árboles no presentó diferencia de albura y duramen. De cada árbol se cortaron secciones de 50 cm de la base, la parte media y la parte alta del fuste. En la parte alta, las secciones se obtuvieron a 1,5 m de la punta del árbol y en los árboles de ceiba no fue posible obtener secciones de la parte alta, debido a que presentaron daños mecánicos. Las secciones de cada árbol fueron descortezadas y astilladas para después molerlas en un molino tipo Willey y tamizarlas en mallas del No. 40 (0,425 mm) y 60 (0,250 mm). El material retenido en la malla 60 se utilizó para realizar los diferentes analisis químicos, cada uno con cuatro determinaciones por altura.

Las normas de la Technical Association of the Pulp and Paper Industry (TAPPI 2006-2007) se usaron para la preparación de muestras (T 264 cm-97), determinación de extractos en etanol-benceno y etanol (T 204 cm-97), determinación de cenizas (T 211 om-02) y lignina (T 222 om-02). El metodo de clorito ácido se utilizó para la determinación de holocelulosa, la cual se sometió a extracción con hidróxido de sodio para determinar el contenido de α-celulosa (Rowell et al., 2005).

Cenizas

Un gramo de material anhidro sin extraer se colocó en un crisol de porcelana, previamente secado (575 °C, 1 h) y pesado, el cual se introdujo en una mufla a 100 °C, para después aumentar la temperatura gradualmente a 575 °C, de manera que el material se incineró sin producir flama hasta obtener un peso constante. El crisol con el residuo se retiró de la mufla se puso en un desecador, se enfrío y se pesó. El contenido de cenizas se calculó en porcentaje del material anhidro.

Extractos

Ocho gramos de harina de madera, secada al horno (103 °C ± 2 °C), se sometieron a una extracción secuencial de etanol-benceno (1:2 v/v) y etanol por 5 horas cada una, en un equipo Soxhlet automatizado Büchi E-816 SOX programable, que al término de cada extracción permite el lavado y secado de la muestra, por lo que fue posible determinar gravimétricamente el contenido de extractos en cada disolvente. La muestra extraida se transfirió a un matraz Erlenmeyer, se adicionaron 500 mL de agua destilada hirviendo y se calentó el matraz por 1 h en un baño de agua que se mantuvo a temperatura de ebullición. Finalmente, la muestra se filtró sobre papel filtro en un embudo Büchner, se lavó con 500 mL de agua destilada hirviendo y se dejó secar a temperatura ambiente. Esta muestra se consideró como libre de extractos. La cantidad de extractos se calculó como la relación en por ciento de los pesos anhidros del residuo de cada disolvente y de la harina de madera.

Lignina insoluble

Se colocó 1 g de material libre de extractos (secado al horno) en un vaso de precipitado de 100 mL al que se le añadieron 15 mL de ácido sulfúrico (H2SO4) al 72%, agitándose constantemente a medida que se agregaba el ácido. La mezcla se dejó a en un baño de agua a 20 °C ± 1 °C durante 2 h, agitándose cada 15 min. La solución se transfirió a un matraz Erlenmeyer de 1 L, se diluyó con 560 mL de agua destilada para obtener una concentración de H2SO4 al 3% y después se calentó a reflujo durante 4 horas. La solución se filtró en un crisol Gooch de porosidad media previamente tarado y se lavó con 100 mL de agua destilada caliente, para después secarse en horno a 105 °C, hasta alcanzar un peso constante. La lignina insoluble en ácido se determinó como la relación del peso del residuo y del peso del material libre de extractos, expresada en por ciento.

Holocelulosa

Se pusieron 2,5 g de harina de madera, libre de extractos y secada al horno, en un matraz Erlenmeyer de 250 mL, añadiéndoles 80 mL de agua destilada caliente, 0,5 mL de ácido acético y 1,0 g de clorito de sodio. El matraz se cubrió con un vidrio de reloj y se mantuvo a 75 °C por una hora, al término de la cual se agregaron 0,5 mL de ácido acético y 1,0 g de clorito de sodio. Este proceso se repitió cada hora en el transcurso de 4 h. Posteriormente, el matraz se enfrío en un baño de agua fría y la solución se filtró en un crisol Gooch de porosidad gruesa, previamente pesado. El residuo se lavó con 120 mL de agua destilada, 80 mL de etanol y 150 mL de acetona. El crisol con el residuo se secó en horno a 105 °C hasta que el peso fue constante y se calculó el contenido de holocelulosa como la relación en por ciento de los pesos anhidros del residuo y de la harina libre de extractos.

α-celulosa

Dos gramos de holocelulosa anhidra se colocaron en un vaso de precipitado de 250 mL y se adicionaron 10 mL de hidróxido de sodio (NaOH) al 17,5%, agitando el material con una varilla de vidrio; la solución se cubrió con un vidrio de reloj y se colocó en un baño de agua a 20 °C. A intervalos de 5 min se agregaron 5 mL de NaOH al 17,5%, para un total de 25 mL y se dejó reposar por 30 min. Después de 45 min se añadieron 33 mL de agua destilada, se mezcló la solución, se dejó reposar por 1 h y se filtró aplicando vacío en crisol Gooch de porosidad media, previamente pesado, se lavó tanto el espécimen y como el vaso de precipitado con 100 mL NaOH al 8,5% y agua destilada, para después verter en el crisol 15 ml de ácido acético al 10% aplicando un poco de vacío y esperar por 3 min para continuar con la aplicación de vacío y lavar con agua destilada hasta obtener un pH neutro. El contenido de α-celulosa se determinó una vez que el crisol con la muestra se secó en horno a 105 °C hasta que el peso fue constante y con base en los pesos anhidros de la holocelulosa y del residuo, para finalmente relacionar el contenido con el material libre de extractos.

Hemicelulosas

El contenido de hemicelulosas se calculó como la diferencia entre los valores de los contenidos de holocelulosa y α-celulosa.

Análisis estadístico

Con los datos obtenidos se realizó un análisis de varianza de dos factores (especie y altura), para determinar diferencias entre las especies y las alturas de fuste para cada uno de los componentes químicos, seguido de una comparación múltiple de medias por el método de diferencia mínima significativa de Fisher (DMS), el cual es menos conservador que los métodos de Bonferroni y Scheffé (Yandell, 1997). La comprobación del modelo del análisis de varianza (ANDEVA) se efectuó analizando los valores residuales (Montgomery, 2013), por medio de la prueba de normalidad de Shapiro-Wilk porque se considera la más robusta (Razali y Wah, 2011). Adicionalmente, se aplicó un análisis discriminante canónico (ADC) para seleccionar las variables de composición química que mejor discriminan las alturas de fuste de las especies (Tabachnick y Fidell, 2013). Para esto se realizó el procedimiento DISCRIM y STEPDISC de SAS (SAS, 2000). El nivel de significancia usado en los diferentes análisis estadísticos fue α = 0,05.

Resultados

El análisis de varianza indicó que existen diferencias significativas (p ≤ 0,05) entre especies (Tabla 1) y entre alturas de fuste (Tabla 2) para los compuestos químicos determinados. El análisis de varianza entre alturas de fuste de los resultados determinados en este estudio, son solo aplicables a estas tres especies únicamente. Para extrapolar estos resultados a otras especies, será necesario hacer los análisis correspondientes para verificar si se repite este patrón. En la tabla 1 se observa que la madera de ceiba presentó mayores contenidos de extractos, ceniza y lignina que la madera de balsa y hule, mientras que madera de balsa mostró altos contenidos de holocelulosa y hemicelulosas que la madera de ceiba y hule. La madera de hule exhibió mayores contenidos de α-celulosa que la madera de las otras dos especies y la proporción de α-celulosa/lignina también fue mayor en la madera de hule.

Con respecto a la altura (Tabla 2), en la base de los árboles se presentaron los mayores contenidos de extractos que en las partes media y alta. En contraste, los contenidos de holocelulosa y hemicelulosas, así como la proporción de α-celulosa/lignina se observaron en la parte alta. La cantidad de cenizas fue alta en la base y en la parte media y el contenido de α-celulosa fue mayor en la parte media y alta.

Al considerar las variables químicas de la madera a diferentes alturas, se observó que existen diferencias significativas (p < 0,05) entre los valores promedio para las diferentes alturas de fuste de las especies (Tabla 3). Esto es aplicable al contenido de extractos en etanol-benceno, al contenido de extractos en etanol, total de extractos, cenizas y lignina. Las cantidades de holocelulosa y α-celulosa, así como la proporción de α-celulosa/lignina fueron diferentes, estadísticamente hablando, en las partes basal, media y alta de las tres especies. El análisis de los residuos permite verificar la hipótesis de normalidad de los errores del modelo de varianza, ya sea por métodos gráficos o numéricos (Montgomery, 2013). Los resultados de la prueba normalidad de los residuos con el método numérico de Shapiro-Wilk mostraron que las probabilidades (P) del valor del estadístico de Shapiro-Wilk (W) son mayores a 0,13 (Tabla 4), por lo cual no se rechaza la hipótesis de normalidad de los residuos y los datos no necesitan ser transformados.

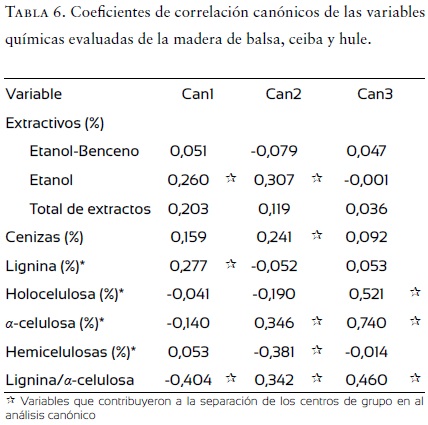

El resultado del ADC mostró que tres funciones canónicas, estadísticamente significativas (p <0,0001), explicaron el 99,5% de la varianza total (Tabla 5) y contribuyeron significativamente a la separación entre alturas de las especies (Lamba de Wilks, F=27,95, p <0,0001, n=468). La primera función describió 77,3% de la variación con un valor característico ("eigenvalue") de 180,93 (Tabla 4). La segunda función expresó 19,9% de la variación con un valor característico de 46,44 y la tercera función 2,3% de la variación con un valor característico de 5,44.

En la figura 1 se observa que hay un traslape de los valores canónicos individuales entre las partes media y alta, tanto de la madera de balsa como de la madera de ceiba, lo cual indica que no hay una discriminación entre las aturas de estas dos especies (Johnson, 2000). En el resto de las alturas de la madera de balsa y hule, los valores canónicos individuales se observan separados. Esto permitió identificar seis grupos separados por altura de la madera de las tres especies, en donde la madera de hule presentó la separación más distintiva entre las alturas de fuste.

De acuerdo con el análisis de regresión canónica (STEPDISC), siete variables de composición química contribuyeron a las funciones canónicas. En la tabla 6 se muestran los coeficientes correlación entre las variables de predicción y las funciones discriminantes. La proporción de α-celulosa/lignina contribuyó a explicar las tres funciones, mientras que el contenido de extractos en etanol contribuyó a explicar la primera y segunda función. Las otras variables de composición química que también contribuyeron a explicar las funciones discriminantes fueron: el contenido de lignina a la primera función, los contenidos de cenizas, α-celulosa y hemicelulosas a la segunda función y los contenidos de holocelulosa y α-celulosa a tercera función.

Discusión

Cenizas

Aunque el contenido de cenizas en la madera es relativamente bajo, comparado con el resto de los componentes químicos, es importante su cuantificación porque constituyen el residuo inorgánico y son una medición aproximada de las sales minerales y otras substancias inorgánicas en la madera como resultado de la combustión, que pueden formar silicatos, oxalatos y sulfatos (Rowell et al., 2005). En algunas maderas tropicales el material inorgánico puede tener alto contenido de sílice que desgasta más rápido el filo de las herramientas de corte (Cristóvão et al., 2011), lo cual representa un problema en la transformación de la madera.

En este estudio, la cantidad de cenizas fue significativamente diferente (p<0,05) entre la madera de las especies y entre las alturas de fuste, presentándose la mayor cantidad en la madera de ceiba (1,59%) y la menor cantidad en la madera de balsa (0,49%) (Tabla 1), mientras que en la parte basal y media del fuste se observó la mayor cantidad (0,96% y 0,99%) (Tabla 2). Al considerar las diferentes alturas de fuste de las especies estudiadas, el contenido de cenizas fue de 0,44% a 1,64%, con diferencias significativas entre las alturas de la madera de ceiba, hule y balsa (Tabla 3), siendo mayor el contenido en la madera de ceiba que en las partes basal y media que en las alturas de en las otras dos especies. Los valores obtenidos de ceniza para la madera de ceiba no fueron significativos entre las alturas (1,64% y 1,54%) y son mayores al valor de 1,05%, obtenido por Walia et al. (2009), pero menor al de 2,4% que señala Pettersen (1984). En la madera de hule, las partes media y alta mostraron diferencias significativas con la parte basal en el contenido de cenizas con valores de 0,63% a 0,77%, los cuales son menores o similares a las cantidades (0,75% - 1,55%) encontradas en otros estudios (Yusoff, 1994; Okino et al., 2010; Zaki et al., 2012).

En general, las cantidad de cenizas de las especies de estudio (0,49% - 1,59%) están dentro del intervalo de los valores (0,2% - 3,9%) obtenidos para especies tropicales de diferentes regiones (Pettersen, 1984; Fengel y Wegener, 2003; Cristóvão et al., 2011) y a los encontrados (0,49% - 2,70%) para la madera de especies tropicales del país (Quintana, 1968; Pettersen, 1984).

Extractos

Los extractos o extractivos son compuestos químicos presentes en la madera que se pueden extraer usando solventes, por lo cual se clasifican por el tipo de solvente que se utiliza para extraerlos. Los extractos consisten principalmente en grasas, ácidos grasos, alcoholes grasos, fenoles, flavonoides, terpenos, esteroides, esteroles, estilbenos, ácidos resínicos, ceras y otros compuestos orgánicos menores (Rowell et al., 2005; Kilic y Niemz, 2012). Muchos de estos compuestos son responsables del color, el olor y la durabilidad natural de la madera. Sin embargo, estos compuestos también tienen efectos en muchas de las propiedades tecnológicas de la madera y en su procesamiento. Así, la presencia de estos compuestos aumentan la durabilidad natural de la madera y disminuyen las contracciones y expansiones de la madera (Fengel y Wegener, 2003; Kirker et al., 2013), pero afectan negativamente en el pulpeo y la fabricación de papel, el pegado en tableros contrachapados y a base de madera, así como en los acabados y en el desgaste de las herramientas de corte (Yasuda et al., 1998; Saputra et al., 2004; Darmawan et al., 2011; Valto et al., 2012; Williams, 2010).

El contenido de extractos en etanol-benceno de la madera de balsa (3,12%) y de la de ceiba (3,23%) fue significativamente diferente al de la madera de hule (2,29%) (Tabla 1), observándose la mayor cantidad en las partes basal (3,18%) y alta (3,02%) del fuste (Tabla 2). Se observaron diferencias significativas entre las alturas de las especies con contenidos de 1,42% a 3,42% (Tabla 3). Los mayores contenidos se presentaron en la parte baja de balsa (3,42%) y ceiba (3,22%), en la parte media (3,24%) de ceiba y en la parte alta (3,11%) de balsa, que fueron diferentes a la parte media de balsa (2,845%) y a las diferentes alturas de hule. Dentro de las especies, la cantidad de extractos en etanol-benceno no fue diferente entre las alturas de la madera de ceiba, pero sí lo fue entre la parte media y las otras dos alturas de la madera de balsa, mientras que en la madera de hule fue diferente en las tres alturas.

El mayor contenido de extractos en etanol se presentó en la madera de ceiba (5,08%) (Tabla 1), así como en las partes basal (3,43%) y media (3,49%) del fuste (Tabla 2). La cantidad de extractos en etanol fue significativamente diferente entre las alturas de las especies con valores de 1,94% a 5,23% (Tabla 3). La madera de ceiba tuvo los mayores contenidos de estos extractos en sus dos alturas de fuste, siendo diferentes entre las alturas de fuste de balsa y hule. En las especies individuales, solo se observaron diferencias significativas entre la parte media y las otras dos alturas de fuste de la madera de balsa.

Los extractos totales fueron significativamente diferentes entre la madera de cada una de las especies (Tabla 1) y entre las diferentes alturas de fuste (Tabla 2), en donde el mayor contenido se presentó en la madera de ceiba (8,31%) y en la parte basal (6,66%) del fuste. El total de extractos en las alturas de fuste de las especies fue de 3,83% a 8.46% (Tabla 3), en donde las partes basal y media de la madera de ceiba mostraron la mayor cantidad de extractos totales y fueron diferentes a las alturas de las otras dos especies. En las especies, la madera de ceiba exhibió diferencias entre la parte alta (5,05%) y las alturas inferiores del fuste; mientras que en la madera de hule las diferencias fueron entre la parte media (3,83%) y las partes basal (5,01%) y alta (5,09%) del fuste.

El contenido de extractos en etanol-benceno (3,23% ± 0,38%) de la madera de ceiba está dentro del intervalo (1,0% – 3,82%) observado por Pettersen (1984) y Walia et al., (2009) para esta especie. Para la madera de hule, Okino et al., (2010) y Zaki et al. (2012) obtuvieron contenidos de extractos en etanol-tolueno de 2,68% a 4,81%, los cuales son diferentes a los obtenidos con etanol-benceno (1,42% - 2,83%), diferencia que se puede atribuir a la mezcla de disolvente usado en la extracción.

En maderas tropicales de otros países, se han encontrado contenidos de extractos en etanol-benceno de 1% a 13% (Pettersen, 1984; Fengel y Wegener, 2003, Darmawan et al., 2011); mientras que para la madera de especies tropicales del país, los valores de este tipo de extractos es de 1% a 14,5% (Acosta, 1964; Quintana, 1968; Pettersen, 1984). Los valores obtenidos para las especies estudiadas (4,64% - 8,31%) están dentro de los intervalos obtenidos para la madera de especies tropicales.

Lignina

La lignina es uno de los polímeros estructurales que componen la pared celular; proporciona el soporte mecánico a las plantas y las protege contra el ataque de microorganismos, además de impermeabilizar la pared celular (Vanholme et al., 2010). Debido a que la lignina envuelve y protege a los carbohidratos, formando en algunos casos complejos de lignina-carbohidratos, afecta la calidad de la madera y hace que sea uno de los factores limitantes más importantes en el pulpeo y los procesos de bioconversión (Rowell et al., 2005; Vanholme et al., 2010). La eliminación de la lignina es un proceso costoso por lo que es importante conocer su cantidad para el diseño de procesos o bien reducir el contenido y/o composición de lignina en las plantas por medio de diversas tecnologías (Chen et al., 2011, Chen y Dixon, 2007).

En contenido de lignina entre la madera de ceiba (26,24%), hule (19,76%) y balsa (23,02%) fue significativo, siendo mayor en ceiba (Tabla 1). En las partes basal (23,0%), media (24,01%) y alta (22,44%) del fuste, la cantidad de lignina también presentó diferencias significativas, con mayores contenidos en la parte media (Tabla 2). Entre las alturas de fuste de las especies, el por ciento de lignina varió de 19,71 a 26,70; con diferencias significativas y mayores porcentajes en las alturas de fuste de ceiba que en las alturas de las otras especies (Tabla 3). Dentro de las alturas de fuste de cada especie, únicamente la madera de balsa mostró diferencias entre la parte basal y las partes superiores del fuste.

La cantidad de lignina en la madera de ceiba (26,24%) es similar a lo que menciona Pettersen (1984), pero menor a lo obtenido por Walia et al., (2009). En la madera de hule, los valores de lignina (19,76%) son mayores a los obtenidos (16,47% - 17,64%) por Zaki et al. (2012); pero menores a los obtenidos (21,92 - 27,20 %) en otros estudios (Yusoff, 1994; Zerpa et al., 2007; Okino et al., 2010). Las diferencias se deben principalmente a la edad de los individuos, ya que la madera de árboles jóvenes presentan menores contenidos de lignina que la madera de árboles maduros (Okino et al., 2010; Zaki et al. (2012).

Los valores obtenidos de lignina (19,76% - 26,24%) en la madera de las especies estudiadas están dentro del intervalo de valores publicados para la madera de especies tropicales, que varían de 21% a 40% (Pettersen, 1984; Fengel y Wegener, 2003) y para especies del país (19,00% - 35,80%) (Acosta, 1964; Quintana, 1968; Pettersen, 1984).

Holocelulosa

A la porción de carbohidratos de la madera se le conoce como holocelulosa y está compuesta por celulosa y hemicelulosas (Fengel y Wegener, 2003; Rowell et al., 2005). La cantidad de holocelulosa obtenida presentó diferencias significativas entre las maderas de balsa (81,99%), hule (80,13%) y ceiba (79,08%) (Tabla 1) y varió significativamente con la altura de fuste, observándose valores menores en la base (79,50%) y mayores en la parte alta (82,82%) (Tabla 2). La parte alta de la madera de hule fue significativamente diferente en la cantidad holocelulosa (83,52%) con relación a las alturas de fuste de las otras especies (Tabla 3) y dentro de cada especie, solo la madera de ceiba no mostró diferencias entre sus alturas de fuste. El contenido de holocelulosa de la madera de ceiba (79,08% ± 1,54%) es mayor a lo señalado (60,9% - 77,0%) por Pettersen (1984) y Walia et al. (2009). Los valores de holocelulosa de la madera de hule (80,13% ± 2,61%) también son mayores a los obtenidos (56,15% - 70,0%) por Yusoff (1994) y Zerpa et al. (2007).

El porcentaje de holocelulosa en la madera de las especies estudiadas (79,08% - 81,99%) está dentro de los valores superiores del intervalo publicado (61% - 82%) para maderas tropicales diferentes países (Pettersen, 1984; Fengel y Wegener, 2003) y mayor con respecto a los valores obtenidos (60% - 76%) para algunas maderas del país (Pettersen, 1984).

α-celulosa

Generalmente, la porción más abundante de la pared celular de la madera es la celulosa, la cual es un polímero compuesto de moléculas de glucosa unidas entre sí, en cadenas largas que a su vez se unen por medio de enlaces de hidrógeno y se agrupan en microfibrillas. Estas microfibrillas están asociadas o interconectadas en una matriz reticulada de moléculas de hemicelulosas y lignina, que dificultan el aislamiento y determinación de la celulosa en forma pura (Fengel y Wegener, 2003; Rowell et al., 2005). Existen diferentes métodos de aislamiento y determinación de la celulosa, pero el método más utilizado es partir de la holocelulosa con tratamiento alcalino en el que se produce un romo α-celulosa (Pettersen, 1984; Rowell et al., 2005). La α-celulosa seesiduo conocido c define como la fracción de "celulosa cruda" residual que no se disuelve en una solución al 17,5% de hidróxido de sodio a 20 °C e indica al contenido de celulosa no degradada de alto peso molecular (Pettersen, 1984).

El contenido de α-celulosa presentó diferencias significativas entre la madera de las tres especies de estudio, siendo mayor en hule (45,34%) y menor en balsa (40,30%) (Tabla 1). La cantidad de α-celulosa fue menor y significativamente diferente en la parte basal (41,04%) que en las partes media (42,15%) y alta (42,33%) del fuste (Tabla 2). Asimismo, la mayor cantidad de α-celulosa en la madera se observó en la parte alta de hule y fue significativamente diferente a las alturas, tanto de hule como de balsa y ceiba (Tabla 3). Diferencias significativas se observaron también en las alturas de cada especie. Pettersen (1984) y Walia et al. (2009) presentan valores de α-celulosa de 41% a 50% para la madera de ceiba, los cuales son similares a los obtenidos en este estudio (41,29%). En la madera de hule, la porción de α-celulosa obtenida fue de 45,34%, la cual se encuentra en el intervalo (36,09% -54,56%) obtenido en otros trabajos (Yusoff, 1994; Zerpa et al., 2007; Okino et al., 2010; Zaki et al., 2012).

El contenido de α-celulosa (40,30% - 45,34%) obtenido en este estudio está dentro de los valores de 29% a 58% publicados para diferentes maderas tropicales (Pettersen, 1984; Fengel y Wegener, 2003) y para los que se han obtenido (35% - 58%) en las maderas tropicales del país (Acosta, 1964; Quintana, 1968; Pettersen, 1984).

Hemicelulosas

Son polímeros heterogéneos que se encuentran en las paredes celulares, su estructura principal es de una cadena lineal con ligeras ramificaciones, pueden contener hexosas (manosa, glucosa, galactosa), pentosas (xilosa, arabinosa) y ácidos urónicos (glucourónico, galactourónico, metil galactourónico) y se clasifican por los azúcares que contienen. Las hemicelulosas de la madera de latifoliadas contienen en su mayoría xilanas, mientras que las hemicelulosas de la madera de coníferas contienen principalmente glucomananas (Fengel y Wegener, 2003; Rowell et al., 2005).

La madera de balsa, ceiba y hule mostró diferencias significativas en el contenido de hemicelulosas, con valores respectivos de 41,67%, 37,77% y 34,79% (Tabla 1); mientras que en la parte alta del fuste, la cantidad de hemicelulosas (40,53%) fue mayor y diferente que en las partes inferiores del fuste (Tabla 2). La comparación de la madera de las especies de estudio a las tres alturas de fuste indicó que las partes media (42,12%) y alta (42,85%) de la madera de balsa presentaron la mayor cantidad de hemicelulosas, siendo significativamente diferentes a la parte basal (40,04%) de balsa y a las alturas de fuste de la madera de ceiba y hule (Tabla 3). En cada una de las especies, solo la madera de ceiba no mostró diferencias significativas entre las alturas de fuste. Los valores obtenidos de hemicelulosas en la madera de ceiba (37,77%) y hule (34,86%) son mayores a los que encontró (21% - 24%) Pettersen (1984) y a los obtenidos (17,41% - 25,15%) por Okino et al. (2010), respectivamente.

El contenido de hemicelulosas en maderas tropicales es de 11% a 28% (Pettersen, 1984; Fengel y Wegener, 2003), que incluye algunas de la maderas tropicales del país (14%-28%), son menores a los obtenidos (37,77%-41,67%) en la madera de las especies de estudio. La diferencia entre los valores de hemicelulosas obtenidos aquí y los publicados se puede deber a que se obtuvo una mayor cantidad de holocelulosa, que al restar la cantidad de α-celulosa, se refleja en una mayor cantidad de estos compuestos.

Proporción de α-celulosa/lignina

Algunos proceso industriales como el pulpeo y bioconversión de carbohidratos, requieren una proporción alta de α-celulosa/lignina, sobretodo porque la lignina tiene efectos negativos en la fabricación de papel y dificultan los bioprocesos (Chen et al., 2011, Chen y Dixon, 2007). Los resultados obtenidos en este estudio indican que la proporción de α-celulosa/lignina difiere significativamente entre la madera de hule (2,29), balsa (1,75) y ceiba (1,56) (Tabla 1); mientras que con respecto a la altura de fuste, la proporción en la parte alta (1,91) es diferente a las partes basal (1,81) y media (1,78) (Tabla 2). En las alturas de fuste de las especies se presentaron diferencias significativas en la proporción de α-celulosa/lignina, en donde las partes media y alta madera de hule fueron mayores que en las aturas hule, balsa y ceiba (Tabla 3) y dentro las especies, solo la madera de balsa no exhibió diferencias entre las alturas de fuste.

La proporción de α-celulosa/lignina obtenida para la madera de ceiba (1,56) están dentro del intervalo (1,45 a 2,27) derivado de los valores hallados por Pettersen (1984) y Walia et al. (2009). En la madera de hule esta proporción fue de 2,29, la cual se encuentra en el intervalo superior (1,57 -2,35) obtenido de los valores que señalan Yusoff, 1994; Zerpa et al., 2007; Okino et al., 2010; Zaki et al., 2012. En las maderas tropicales de diversas regiones, la proporción de α-celulosa/lignina es de 1,63±0,31 (Pettersen, 1984; Fengel y Wegener, 2003), mientras que para las especies tropicales del país la proporción es de 1,84±0,44 (Acosta, 1964; Quintana, 1968; Pettersen, 1984), por lo que la proporción de α-celulosa/lignina obtenida para la madera de ceiba, hule y balsa (1,56 – 2,29) está dentro del intervalo de la madera de especies tropicales.

La composición química de la madera varía entre y dentro de las especies, edad, región y condiciones de crecimiento (Fengel y Wegener, 2003; Rowell et al., 2005). En este estudio también se encontró variación en la composición química entre las especies y entre las alturas de fuste. La mayor variación en composición química se observó en la madera de hule a las tres alturas de fuste (Fig. 1) y en la base de la madera de ceiba y balsa en relación con las partes medias y altas del fuste.

Debido a que el contenido de α-celulosa en la madera de ceiba, hule y balsa es mayor a 40% y el de lignina menor a 30%, la madera de las especies podrían utilizarse en la producción de pulpa para papel (Alen, 2000) y dado que la relación de α-celulosa/lignina obtenida para la madera de las especies es mayor a 1.5, estas especies también podrían utilizarse en la bioconversión de carbohidratos. Sin embargo, se podrían presentar problemas en el pulpeo de la madera de ceiba, porque presenta contenidos de extractos totales y cenizas, mayores a 5% y 1%, respectivamente, que son los contenidos altos para considerarse para este uso (Alen, 2000). En contraste la madera de hule, presentó mayor contenido de α-celulosa y menor cantidad de lignina, la relación de estos compuestos es mayor a 2, lo cual hace que su madera sea más propicia para el pulpeo y la bioconversión de carbohidratos, sobre todo de la parte media y alta del fuste. La madera de balsa, mostró los mayores contenidos de hemicelulosas, con la extracción de estos compuestos antes del pulpeo, podría utilizarse en la bioconversión de combustibles y productos de alto valor agregado como alcoholes, ácidos carboxílicos, lactonas y ésteres (van Heiningen, 2007).

Conclusiones

La composición química de la madera presentó diferencias significativas entre las especies y entre las alturas del fuste. Los contenidos más altos de extractos en etanol-benceno, en etanol, extractos totales, cenizas y lignina se observaron en madera de ceiba. La proporción de α-celulosa/lignina y el contenido de α-celulosa fueron más altos en la madera de hule, mientras que la madera de balsa presentó las mayores cantidades de holocelulosa y hemicelulosas.

En la altura del fuste, la mayor cantidad de extractos se presentó en la parte basal; los valores más altos de la proporción de α-celulosa/lignina, holocelulosa y hemicelulosas fueron en la parte alta. La cantidad de cenizas fue alta en la base y en la parte media, y el mayor contenido de α-celulosa fue en la parte media y alta.

La composición química de la madera de hule presentó la mayor variación en las tres alturas de fuste; mientras que solo la parte basal de la madera de ceiba y balsa fue diferente a las partes media y alta del fuste.

La cantidad de los compuestos químicos principales obtenidos varió entre las especies de 1,42% a 3,42% para extractos de etanol-benceno, de 1,94% a 5,23% para extractos en etanol, de 3,83% a 8,46% para extractos totales, de 0,44 a 1,64% para cenizas, de 19,71% a 26,70% para lignina, de 77,73% a 83,52% para holocelulosa, de 39,67% a 47,63% para α-celulosa y de 32,81% a 42,85% para hemicelulosas.

Por los contenidos obtenidos de lignina, α-celulosa y hemicelulosas, la madera de las especies podría aprovecharse en los procesos de pulpeo y bioconversión de carbohidratos, aunque el procesamiento de la madera de ceiba podría causar problemas debido a que presenta cantidades altas de extractos y cenizas.

Reconocimientos

Se reconoce el apoyo financiero del Fondo CONACYT-SENER Sustentabilidad Energética para la realización de este estudio a través del proyecto No. 151370. Un especial agradecimiento a los revisores, cuyas observaciones y sugerencias permitieron mejorar el presente trabajo.

Referencias

Ab Wahab, E.S. 2005. Compressive strength properties of full-size laminated veneer lumber (LVL) made from rubberwood (Hevea brasiliensis). Tesis de maestría. Facultad de Ingeniería Civil. Universiti Teknologi Mara. Malasia 132 p. [ Links ]

Acosta C., M.R. 1964. Análisis químico y estudio de algunas características anatómicas de 23 especies de maderas. Tesis profesional. Universidad Veracruzana. Xalapa Ver. 57 p. [ Links ]

Alen, R. 2000. Structure and chemical composition of wood. In: P. Stenius, ed. Papermaking science and technology 3. Forest products chemistry. Finnish Paper Engineers' Association. Fapet Oy. Jyvaskyla. Finlandia. p:11-54. [ Links ]

Alvarado, C.R., C.A. Alvarado y O.O. Mendoza. 2010. Ceiba pentandra (L.) Gaertn. In: J. A. Vozzo, ed. Manual de semillas de árboles tropicales. Departamento de Agricultura de Estados Unidos, Servicio Forestal. p:383-384. [ Links ]

Balsiger, J., J. Bahdan y A. Whiteman. 2000. The Utilization, processing and demand for rubberwood as a source of wood supply. APFC-Working Paper No. APFSOS/WP/50. FAO. Bangkok, Tailandia. 64 p. [ Links ]

Chaiarrekij, S., A. Apirakchaiskul, K. Suvarnakich y S. Kiatkamjornwong. 2011. Kapok I: characteristics of kapok fiber as a potential pulp source for papermaking. BioResources 7(1):475-488. [ Links ]

Chen, F. y R.A. Dixon. 2007. Lignin modification improves fermentable sugar yields for biofuel production. Nature Biotechnology 25:759-61. [ Links ]

Chen, C., M. Baucher, J.H. Christensen y W. Boerjan. 2001. Biotechnology in trees: Towards improved paper pulping by lignin engineering. Euphytica 118:185–195. [ Links ]

Chinea-Rivera, J.D. 2000. Ceiba pentandra (L.) Gaertn. In: J.K. Francis y C.A. Lowe, eds. Bioecología de arbóreas nativos y exóticos de Puerto Rico y las Indias Occidentales. General Technical Report IITF-15. Departamento de Agricultura de los Estados Unidos, Servicio Forestal. Instituto Internacional de Dasonomía Tropical. Río Piedras, Puerto Rico. p:135-138. [ Links ]

Cristóvão, L., I. Lhate, A. Grönlund, M. Ekevad y R. Sitoe. (2010). Tool wear for some lesser-known tropical wood species. Wood Material Science and Engineering 6(3):155-161. [ Links ]

Darmawan, W., I.S. Rahayu, D. Nandika y R. Marchal. 2011. Wear characteristics of wood cutting tools caused by extractives and abrasive materials in some tropical woods. Journal of Tropical Forest Science 23(3):345-353. [ Links ]

Fengel, D. y G. Wegener. 2003. Wood: chemistry, ultrastructure, reactions. Verlag Kessel, Remagen, Alemania. 613 p. [ Links ]

Francis, J.K. 2000. Ochroma pyramidale Cav. In: J.K. Francis y C.A. Lowe, eds. Bioecología de arbóreas nativos y exóticos de Puerto Rico y las Indias Occidentales. General Technical Report IITF-15. Departamento de Agricultura de los Estados Unidos, Servicio Forestal. Instituto Internacional de Dasonomía Tropical. Río Piedras, Puerto Rico. p: 371-376. [ Links ]

Goodrich, T., N. Nawaz, S. Feih, B.Y. Lattimer y A.P. Mouritz. 2010. High-temperature mechanical properties and thermal recovery of balsa wood. Journal of Wood Science 56:437-443. [ Links ]

Hernández, P.C. y F. Rodríguez R. 2012. Casos de éxito y organización de Plantadores. In: A.M. Fierros G. Programa de Desarrollo de Plantaciones Forestales Comerciales. A 15 años de su creación. Comision Nacional Forestal, México. p:109-139. [ Links ]

INEGI (Instituto Nacional de Estadística y Geografía). 2014. Datos vectoriales escala 1:1 000 000 de edafología, precipitación media anual, temperatura media anual y unidades climáticas. Instituto Nacional de Estadística y Geografía. http://www.INEGI.org.mx/geo/contenidos/recnat/default.aspx. [ Links ]

Izran, K., F. Abood, K.C. Yap, A.M. Abdul-Rashid y A. Zaidon. 2011. Properties and performance of rubberwood particleboard treated with Bp® fire retardant. Journal of Science and Technology 3(2):1-7. [ Links ]

Johnson, D.E. 2000. Métodos multivariados aplicados al análisis de datos. International Thompson Editores. México, D.F. 566 p. [ Links ]

Kilic, A. y P. Niemz. 2012. Extractives in some tropical woods. European Journal of Wood and Wood Products 70:79-83. [ Links ]

Kirker, G.T., A.B. Blodgett, R.A. Arango, P.K. Lebow y C.A. Clausen. 2013. The role of extractives in naturally durable wood species. International Biodeterioration & Biodegradation 82:53-58. [ Links ]

Lucia, L.A., D.S. Argyropoulos, L. Adamopoulos y A.R. Gaspar. 2006. Chemicals and energy from biomass. Canadian Journal of Chemistry 84:960-970. [ Links ]

Mohammadi, M.S. y J.A. Nairn. 2014. Crack propagation and fracture toughness of solid balsa used for cores of sandwich composites. Journal of Sandwich Structures and Materials 16(1):22-41. [ Links ]

Monroy R., C.R. 2005. Productividad y caracterización tecnológica de Hevea brasiliensis Muell. Arg. en Veracruz, México. Tesis Doctoral. Facultad de Ciencias Forestales. Universidad Autónoma de Nuevo León. Linares, N.L., México 173 p. [ Links ]

Montgomery, D.C. 2013. Design and analysis of experiments. 8a edition. John Wiley & Sons, Inc. Hoboken, Nueva Jersey, EUA. 752 p. [ Links ]

Okino, E.Y.A., S. Resck, M.A.E. Santana, C.L. da S.C. Cruz, P.H.O. Santos y V.A.S. Falcomer. 2010. Evaluation of wood chemical constituents of Hevea brasiliensis and Cupressus decomposed by Gloeophyllum striatum using CP /MAS 13C NM R and HPLC techniques. Journal of Tropical Forest Science 22(2):184-196. [ Links ]

Orwa, C., A. Mutua, R. Kindt, R. Jamnadass y A. Simons. 2009. Agroforestree Database: a tree reference and selection guide version 4.0. Consultado 12/10/2013. http://www.worldagroforestry.org/af/treedb/. [ Links ]

Pennington, T.D. y J. Sarukhán. 2005. Árboles tropicales de México. Manual para identificación de las principales especies. 3ª ed. Universidad Nacional Autónoma de México, Fondo de Cultura Económica. México. 523 p. [ Links ]

Pettersen, R.C. 1984. The chemical composition of wood. In: R.M. Rowell, ed. The chemistry of solid wood. ACS Advances in Chemistry Series No. 207, American Chemical Society. Washington D.C., EUA. p:57-126. [ Links ]

Quintana, C. 1968. Modified sulphite pulping of mixed tropical hardwoods. In: FAO, Pulp and Paper Development in Africa and the Near East. Conference on Pulp and Paper Development in Africa and the Near East, Cairo, 1965. Vol. I. FAO, Roma. p:383-389. [ Links ]

Ratnasingam, J., G. Ramasamy, F. Ioras, J. Kaner y L. Wenming. 2012. Production potential of rubberwood in Malaysia: its economic challenges. Notulae Botanicae Horti Agrobotanici 40(2):317-322. [ Links ]

Razali, N.M. e Y.B. Wah. 2011. Power comparisons of Shapiro-Wilk, Kolmogorov-Smirnov, Lilliefors and Anderson-Darling tests. Journal of Statistical Modeling and Analytics 2(1):21-33. [ Links ]

Rowell, R.M. 2007. Composite materials from forest biomass: A review of current practices, science, and technology. In: D.S. Argyropoulos, ed. Materials, chemicals, and energy from forest biomass, ACS Symposium series 954. American Chemical Society. EUA, p:76-92. [ Links ]

Rowell, R.M., R. Pettersen, J.S. Han, J.S. Rowell y M.A. Tshabalala. 2005. Cell Wall Chemistry. In: R.M. Rowell, ed. Handbook of wood chemistry and wood composites. CRC Press. Boca Raton, Florida, EUA. p:35-74. [ Links ]

Saidur, R., E.A. Abdelaziza, A. Demirbas, M.S. Hossaina y S. Mekhilef. 2011. A review on biomass as a fuel for boilers. Renewable and Sustainable Energy Reviews 15:2262–2289. [ Links ]

Sánchez M., V. 2005. Especies tropicales de rápido crecimiento y alto rendimiento para la fabricación de papel. Informe Técnico, INIFAP, Campo Experimental El Palmar. Veracruz, México. 50 p. [ Links ]

SAS Institute Inc. (SAS). 2000. SAS for windows (Version 9.2 for Windows). Cary, NC. EUA. [ Links ]

Saputra, H., J. Simonsen y K. Li. 2004. Effect of extractives on the flexural properties of wood/plastic composites. Composite Interfaces 11(7):515-524. [ Links ]

Shigematsu, A., N. Mizoue, T. Kajisa y S. Yoshida. 2011. Importance of rubberwood in wood export of Malaysia and Thailand. New Forests 41:179-189. [ Links ]

Tabachnick, B.G. y L.S. Fidell. 2013. Using multivariate statistics. 6a ed. Pearson Education, Inc. Nueva Jersey, EUA. 1024 p. [ Links ]

TAPPI (Technical Association of the Pulp and Paper Industry). 2006-2007. Solvent extractives of wood and pulp. T 204 cm-97. TAPPI Test Methods. Fibrous Materials and Pulp Testing. Versión CD, Atlanta, GA., EUA. 4 p. [ Links ]

TAPPI (Technical Association of the Pulp and Paper Industry). 2006-2007. Ash in wood, pulp, paper and paperboard: combustion at 525 °C. T 211 om-02. TAPPI Test Methods. Fibrous Materials and Pulp Testing. Versión CD, Atlanta, GA., EUA. 5 p. [ Links ]

TAPPI (Technical Association of the Pulp and Paper Industry). 2006-2007. Acid-insoluble lignin in wood and pulp. T 222 om-02. TAPPI Test Methods. Fibrous Materials and Pulp Testing. Versión CD, Atlanta, GA., EUA. 5 p. [ Links ]

TAPPI (Technical Association of the Pulp and Paper Industry). 2006-2007. Preparation of wood for chemical analysis. T 264 cm-97. TAPPI Test Methods. Fibrous Materials and Pulp Testing. Versión CD, Atlanta, GA., EUA. 3 p. [ Links ]

Valto, P., J. Knuutinen y R. Alén. 2012. Overview of analytical procedures for fatty and resin acids in the papermaking process. Bioresources 7(4):6041-6076. [ Links ]

Van Heiningen, A. 2007. Converting a kraft pulp mill into an integrated forest products biorefinery. Technical Association of the Pulp and Paper Industry of Southern Africa May:21-28. [ Links ]

Vanholme, R., B. Demedts, K. Morreel, J. Ralph y W. Boerjan. 2010. Lignin biosynthesis and structure. Plant Physiology 153:895-905. [ Links ]

Veerakumar, A. y N. Selvakumar. 2012. A preliminary investigation on kapok/polypropylene nonwoven composite for sound absorption. Indian Journal of Fibre and Textile Research 37:385-388. [ Links ]

Walia, K.Y., K. Kishore, D. Vasu y D.K. Gupta. 2009. Physico-chemical analysis of Ceiba pentandra (Kapok). International Journal of Theoretical and Applied Sciences 1(2):15-18. [ Links ]

Williams, R.S. 2010. Finishing of Wood. In: Forest Products Laboratory. Wood handbook - Wood as an engineering material. General Technical Report FPL-GTR-190. Madison, WI: U.S. Department of Agriculture, Forest Service, Forest Products Laboratory. p:16-1-16-39. [ Links ]

Yandell, B.S. 1997. Practical data analysis for designed experiments. Springer-Science and Business Media, B.V. Londres, Reino Unido. 437 p. [ Links ]

Yasuda, S, T. Imai, K. Fukushima y E. Hamaguchi 1998. Effect of the extractives of yellow meranti wood on the manufacture of plywood. Holz als Roh- und Werkstoff 56:87-89 [ Links ]

Yusoff, M.N.M. 1994. Pulp and paper from rubberwood. In: Lay-Thong, H. y S. Him-Choh, eds. Rubberwood processing and utilization. Malayan Forest Records No. 39. Forest Research Institute of Malaysia. Kuala Lumpur, Malasia. p:201-206. [ Links ]

Zaki, J.A., S. Muhammed, A. Shafie y W.R.W. Daud. 2012. Chemical properties of juvenile latex timber clone rubberwood trees. Malaysian Journal of Analytical Sciences 16(3):228-234. [ Links ]

Zerpa, J., G.M. Mogollón, I. Gutiérrez G. y A.V. Aguilera. 2007. Potencial papelero de clones de Hevea brasiliensis procedentes del estado Amazonas, Venezuela. Revista Forestal Venezolana 51(1):79-86. [ Links ]

Zhao, X.Q., L.H. Zi, F.W. Bai, H.L. Lin, X.M. Hao, G.J. Yue y N.W.Y. Ho. 2012. Bioethanol from Lignocellulosic Biomass. Advances in Biochemical Engineering Biotechnology 128:25-51. [ Links ]

Este documento se debe citar como:

Honorato-Salazar, J.A., G. Colotl-Hernández, F. Apolinar-Hidalgo y J. Aburto. Principales componentes químicos de la madera de Ceiba pentandra, Hevea brasiliensis y Ochroma pyramidale. Madera y Bosques 21(2):131-146.