Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Similares em

SciELO

Similares em

SciELO

Compartilhar

Revista de la Sociedad Química de México

versão impressa ISSN 0583-7693

Rev. Soc. Quím. Méx vol.45 no.2 Ciudad de México Abr./Jun. 2001

Investigación

Mecanismos de formación de cementita intergranular de aceros sinterizados Fe-Cu-C

A. Bolarín,1* F. Sánchez,1 A. Luévanos,1 J. Coreño1 y A. Barba2

1 Centro de Investigaciones de Materiales y Metalurgia, Universidad Autónoma del Estado de Hidalgo (UAEH). Ciudad Universitaria, Carretera Pachuca-Tulancingo Km 4.5, Pachuca 42184, Hidalgo, México. Tel: 527-71, 720-00 ext. 6713. E-mail: abolarin@uaeh.reduaeh.mx

2 Área de Materiales, Departamento de Ingeniería Mecánica. Facultad de Ingeniería. Universidad Nacional Autónoma de México, Circuito Exterior, Cd. Universitaria, México 04510, D.F.

Recibido el 20 de marzo del 2001.

Aceptado el 12 de junio del 2001.

Resumen

La aleación Fe-Cu-C es de gran uso en la fabricación de piezas mediante metalurgia de polvos, debido a que confiere a las piezas buenas propiedades mecánicas (dureza, resistencia, etc.) a bajo costo. El principal inconveniente es la formación de cementita intergranular (Fe3C), la cual produce una disminución en la ductilidad y tenacidad, transformando al material en sumamente frágil. En este trabajo, se presenta el efecto que ejercen algunas de las variables de proceso pulvimetalúrgico: porcentaje de cobre, estado de difusión del cobre en la matriz férrea, temperatura de sinterización y velocidad de enfriamiento, sobre la proporción de cementita intergranular, de la aleación Fe-Cu-C. Los resultados muestran que la formación de cementita está íntimamente relacionada con la secuencia en que difunden el cobre y el carbono en el hierro, realizando cada una de las variables mencionadas anteriormente un efecto particular. Sobre la base de los resultados experimentales obtenidos, se propone un modelo teórico que explica los mecanismos de difusión de cobre y carbono en la matriz metálica durante la sinterización en este tipo de aleaciones.

Palabras clave: Aleación Fe-Cu-C, cementita, mecanismo de formación, modelo teórico.

Abstract

The Fe-Cu-C alloy is widely used in manufacturing parts by powder metallurgy, due to this alloy confers excellent mechanical properties (hardness, strength, etc.) at low cost. However, mechanical properties of this alloy such as ductility and tenacity are decreased when intergranular cementite (Fe3C) is formed into the material and consequently the material produced is highly fragile. This work presents the effect of some parameters: percentage of copper, diffusion condition of copper into the ferrous matrix, sintering temperature and cooling rate, on the proportion of intergranular cementite contained in the sintered alloy Fe-Cu-C. The obtained results shown that formation of cementite is closely related to the copper and carbon diffusion orders into the ferrous matrix. Cooper and carbon copper and carbon are affected by the operating parameter. In accordance with the experimental obtained results a theoretical diffusion model is proposed. This model explains the copper and carbon diffusion phenomenon into the metallic matrix that takes place during sintering process of this type of alloy.

Keywords: Fe-Cu-C alloy, cementite, mechanism of formation, theoretical model.

Introducción

La Metalurgia de Polvos es una técnica de conformado de materiales en estado polvo, a través de la cual se obtienen piezas con pérdida prácticamente nula de material durante el proceso productivo ("near net-shape"), y a su vez, de un modo relativamente económico, se consigue alta productividad y complejidad de pieza, sin necesidad de realizar operaciones secundarias tales como maquinado, ensamblado, soldado, etc. [1, 2]. Pero en muchas ocasiones, operaciones como el maquinado son necesarias, debido a la forma o tolerancia requerida en la pieza final. Por lo anterior, es necesario que las aleaciones conformadas posean cierta maquinabilidad que permita realizar operaciones posteriores de un modo sencillo [3].

La aleación Fe-Cu-C, objeto de investigación de este trabajo, es una aleación muy empleada en la fabricación de piezas del sector automotriz. Diversos estudios muestran que el proceso de conformado mediante metalurgia de polvos de este tipo de aleaciones, produce a menudo cementita (Fe3C) en los límites de grano (intergranular), la cual le confiere problemas de maquinabilidad y fragilidad [4], y consecuentemente sus aplicaciones industriales quedan reducidas.

Algunos autores han estudiado la formación de este constituyente microestructural en aleaciones sinterizadas Fe-Cu-C y el modo en que éste afecta sobre las propiedades mecánicas de los materiales obtenidos [5]. Las conclusiones de estos trabajos muestran que minimizando la cantidad de cementita en la microestructura resultante se mejoran notablemente sus propiedades mecánicas. A pesar de lo anterior, no se han encontrado referencias bibliográficas en la que se establezca el efecto de las variables del proceso pulvimetalúrgico en la precipitación de cementita, ni el mecanismo de difusión de los elementos de aleación (cobre y carbono) en la matriz metálica durante el proceso de sinterización que justifique la formación de este microconstituyente.

En este trabajo se investiga el efecto que ejercen diferentes variables del proceso de manufactura (temperatura de sinterización, velocidad de enfriamiento, proporción de cobre y grado de difusión del cobre en la matriz férrea) sobre la formación de cementita intergranular. Paralelamente, como resultado del análisis de los resultados experimentales obtenidos, se propone un modelo teórico que explica los mecanismos a través de los cuales se produce la difusión del cobre y carbono en la matriz de hierro, lo cual justifica la precipitación de la cementita intergranular en este tipo de aleaciones. Con lo anterior será posible controlar la formación de cementita intergranular durante el proceso de sinterización y por lo tanto, sus propiedades mecánicas finales.

Parte experimental

Los experimentos se realizaron empleando como material referencia polvo de hierro prealeado: Fe-2.5Cu (75 % en peso de atomet1001 de Quebec Metal Powders y 25 % en peso de Distaloy ACu de Hoganas), mezclado con 0.6 % en peso de etilen-bis-estearamida (Acrawax C de Lonzagroup) como lubricante de prensado y 0.5 % en peso de grafito natural.

Para estudiar el efecto de la proporción de cobre, se modificó la cantidad de cobre adicionado, siempre en forma de cobre prealeado: Distaloy ACu. Para evaluar el efecto del grado de difusión del cobre en la matriz férrea, se modificó el modo en que se encontraba el cobre difundido: elemental (sin alear), prealeado y completamente aleado. En todos los casos, los polvos poseen las mismas propiedades físicas: densidad aparente y tasada, distribución granulométrica, fluencia, etc.

Todas las mezclas se prepararon mediante técnica convencional en mezclador de laboratorio tipo "V", durante 20 minutos a 50 r.p.m. Las diferentes mezclas fueron prensadas en forma de probetas cilíndricas de 25.4 mm de diámetro y 12.5 mm de altura, hasta densidad de 6.8 g / cm 3. Posteriormente fueron sinterizadas en un horno de cinta a temperaturas entre 1050 °C y 1150 °C, en atmósfera de N2 / 5H2 / CH4, con control de potencial de carbono. En la Tabla 1 se muestran las diferentes mezclas preparadas, así como las variables del proceso estudiadas.

Para obtener el porcentaje de cementita teórico, se parte del diagrama de equilibrio Fe-C [6], el cual muestra que la perlita contiene un 0.8 %C, la cementita un 6.69 %C y que la ferrita no contiene prácticamente carbono (todos los porcentajes expresados en peso). Basándose en lo anterior y aplicando la regla de la palanca, el carbono total que contiene el material se puede relacionar con el porcentaje de carbono en peso que contiene cada fase a través de la siguiente expresión:

Donde % Fe3C es el porcentaje de cementita, % P es el porcentaje de perlita % C es el porcentaje de carbono y % F es el porcentaje de ferrita, todos los porcentajes expresados en peso.

Resolviendo la ecuación 1, se obtiene que el porcentaje de cementita es:

De acuerdo con el análisis teórico realizado anteriormente, el método de determinación que se emplea en este trabajo para la obtención de la cementita libre, está enfocado a determinar previamente el porcentaje de carbono y de perlita. El carbono se obtiene de un modo sencillo mediante análisis químico cuantitativo y la perlita se puede obtener mediante métodos ópticos, determinando la superficie que ocupa ésta fase respecto al total de la superficie seleccionada, de acuerdo a la ecuación:

Donde S es el área total seleccionada en la micrografía, Sε el área que ocupan los poros y Sp la superficie ocupada por la perlita.

De lo anterior, la metodología para obtener la proporción de cementita es observar al microscopio óptico la microestructura del material, haciendo una fotografía a 400 aumentos que sea representativa de la misma [7], posteriormente, determinar mediante análisis de imagen el área que ocupa la fotografía entera (S), la porosidad (Sε) y la perlita (Sp). Sustituyendo los datos obtenidos en la ecuación 3, obtener el porcentaje de perlita y finalmente, determinar el porcentaje de carbono que tiene el material (% C) con un analizador específico de carbono y azufre [8].

Sustituyendo el porcentaje de perlita y el de carbono del material en la ecuación 2, se obtiene directamente el porcentaje de cementita total, comprendiendo este valor tanto la cementita intergranular como la cementita intragranular.

Resultados y discusión

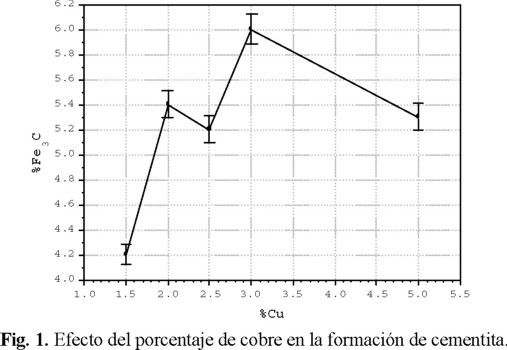

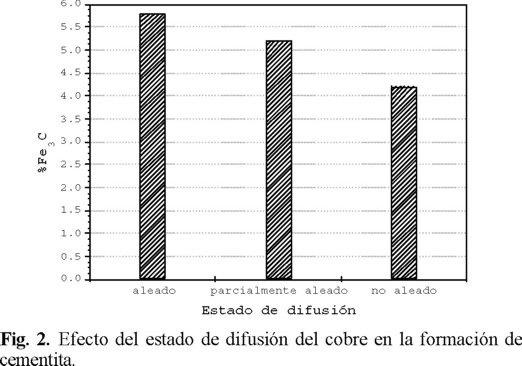

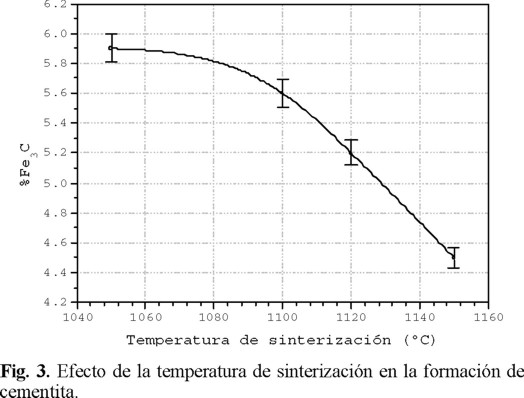

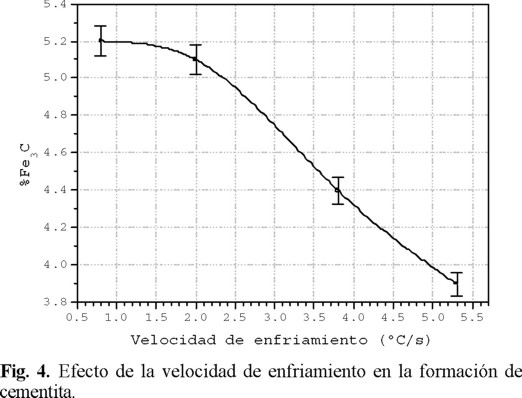

En las figuras 1-4 (2, 3), se muestra el efecto de cada una de las variables estudiadas sobre la proporción de cementita intergranular precipitada:

La figura 1 muestra que la proporción de cobre tiene una influencia muy importante sobre el porcentaje de cementita presente en la matriz de hierro. En esta figura se aprecia que el material con el 1.5 % de Cu (exp 2), es el que genera la menor proporción de cementita. El valor más alto de este microconstituyente, se obtiene cuando se trabaja con un 3 % de Cu (exp 4). Curiosamente, la aleación con 5 % de Cu (exp 5) presenta un porcentaje de cementita similar al de las aleaciones de 2 % de Cu (exp 3) y la de 2.5 % de Cu (exp 1).

Este fenómeno se puede explicar basándose en el diagrama de equilibrio Fe-Cu [6]. Cuando se sinterizan aleaciones con más de un 3.5 % Cu, se forma una fase Cu-Fe rica en cobre, que se segrega como fase hipoeutectoide. Cuando se tiene un 5% Cu, ésta fase se empieza a formar a 950 °C y se lleva la mayor parte del cobre añadido, con lo cual la matriz tiene aproximadamente un 2,5 % Cu. Como la cantidad de cementita de la aleación con el 2.5 % Cu es prácticamente la misma que con el 5% Cu, se llega a la conclusión de que el cobre en disolución es el causante de la formación de la cementita, mientras que el cobre en fase líquida restante no tiene influencia.

Si se emplea polvo de cobre elemental en lugar de Fe-Cu parcialmente aleado (exp 6), se produce una reducción importante en el porcentaje de cementita, tal como se aprecia en la figura 2. Esto se debe a que el cobre parcialmente aleado, tiene una difusión más rápida que el polvo de cobre elemental en el hierro, lo cual imposibilita la difusión de carbono en la matriz férrea y por lo tanto promueve la precipitación de cementita intergranular.

El material sinterizado a 1050 °C (exp 8) presenta una cantidad de perlita muy baja, en esta aleación casi todo el carbono está en forma de cementita tal como se aprecia en su micrografía (Fig. 5). Los resultados mostrados en la figura 3 dan una idea del mecanismo de difusión del carbono durante la sinterización. El grafito empieza a difundir en el hierro a 1000 °C, y a 1050 °C está todo difundido formando cementita. Si se aumenta la temperatura hasta 1120 °C, la cementita reacciona con el hierro y el carbono queda disuelto en la austenita, que cuando se enfría da lugar a perlita. La sinterización a 1150 °C (exp 9) reduce significativamente el porcentaje de cementita. Esto quiere decir que un aumento de la temperatura de difusión evita la formación de cementita porque favorece la disolución o difusión del carbono en la austenita.

Finalmente, un aumento de la velocidad de enfriamiento del horno de sinterización a 2 °C / s (exp 10) no tiene ningún efecto en la formación de cementita, mientras que el enfriamiento a 5.3 °C / s (ver su microestructura en la figura 5) da un material con el mínimo contenido en cementita obtenido (exp 11). De lo anterior, resulta evidente el porcentaje de cementita se reduce al aumentar la velocidad de enfriamiento porque se evita la transformación de austenita en perlita + cementita en zonas que tienen más de un 0.8 % C, tal como se observa en la figura 4.

En la figura 5 se muestran las micrografías que presentan algunos de los materiales estudiados, en los cuales se aprecia el tipo y la proporción de cementita en cada uno de los experimentos realizados.

Análisis teórico del mecanismo de formación y tipos de cementita

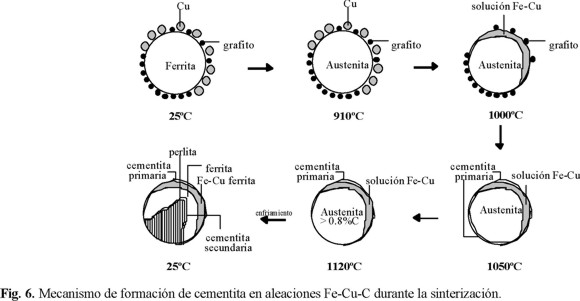

Sobre la base de los resultados experimentales obtenidos, se extrae que la cementita se forma siempre por una incompleta difusión del carbono en la matriz férrea y se pueden distinguir claramente dos tipos de este constituyente, los cuales definen los mecanismos de difusión para este tipo de sistemas metálicos durante la sinterización (Fig. 6):

a) Cementita primaria. Es el primer paso de la difusión del grafito en el hierro. Primero se forma este tipo de cementita y posteriormente, ésta difunde en la austenita, dando perlita al enfriar. Cuando la cementita primaria no consigue difundir en la austenita, suele aparecer en los bordes de las partículas de hierro o bien formando gruesas láminas dentro de una partícula sin perlita a su alrededor. La existencia de cementita primaria residual se debe a la activación insuficiente de la difusión del carbono y a la inhibición de la difusión de la cementita en la austenita por efecto del cobre.

b) Cementita secundaria. Se forma durante el enfriamiento de zonas austeníticas con un contenido en carbono superior al 0.8 % en peso. Aparece siempre en un antiguo límite de grano austenítico, y está rodeada de perlita.

La existencia de este último tipo de cementita (secundaria) se debe al efecto inhibidor del cobre en la difusión, creándose canales preferentes de difusión del grafito en las zonas donde no hay o hay muy poco cobre.

De acuerdo con los mecanismos de difusión presentados en este trabajo, es posible minimizar la formación de cementita intergranular en este tipo de aleaciones sinterizadas Fe-Cu-C, controlando las variables del proceso pulvimetalúrgico. Para conseguirlo, es necesario evitar la formación de cementita primaria, lo cual se consigue favoreciendo la difusión de ésta en la austenita (aumentando la temperatura de sinterización, aumentado el tiempo de sinterización o reduciendo el porcentaje de cobre) y/o retrasando la difusión del cobre (utilizando cobre elemental en lugar de Fe-Cu parcialmente aleado). Por otro lado, para evitar la formación de cementita secundaria, es preciso aumentar la velocidad de enfriamiento del horno de sinterización.

Conclusiones

En el desarrollo de este trabajo se ha descrito tanto experimental como teóricamente la existencia de dos tipos de cementita intergranular: una cementita primaria producida por la difusión del grafito en el hierro que no está completamente disuelta en la austenita, y se forma a 1050 °C, y otra cementita secundaria que se forma durante el enfriamiento y que proviene de áreas austeníticas que contienen más de un 0.8 % C disuelto.

La aparición de la cementita intergranular se puede evitar en términos generales favoreciendo su difusión en la austenita, retrasando la difusión del cobre y acelerando la transformación de austenita en perlita. Así, desde un punto de vista experimental, para obtener aleaciones sinterizadas Fe-Cu-C con la menor proporción de cementita intergranular, se aconseja: sinterizar a temperaturas altas (T > 1120 °C), con porcentajes de cobre alrededor del 2.5 % en peso, emplear polvo de cobre elemental (sin alear) y enfriar el material después del proceso de sinterización a velocidad elevada.

Referencias

1. Causton R. J.; T. Cimino, Machinability of P / M Steels, Powder Metallurgy Technologies, 1998, 671. [ Links ]

2. Saroop, G.; Causton R. J.; Lawley, A. Hardenability of Sintered Fe-B-C Alloys, Advances in Powder Metallurgy & Particulate Materials 2000. PM Congress, Vol. 13, New York, USA, 2000, 95. [ Links ]

3. Agapion, J. S.; Devries, M. F. Int. J. on Powder Metallurgy 1988, 24, 47. [ Links ]

4. German R. M., Sintering Theory and Practice, Wiley-Interscience Publication, John Wiley and Sons, Inc. New York, 1996. [ Links ]

5. Uskokoich, D. P.; Palmour H.; Springgs, R. M. (Eds.), Science of Sintering, Plenum Press, 3, New York, NY, 1989. [ Links ]

6. ASM International, Alloy Phase Diagrams, ASM Handbook, Vol. 3, Materials Park Ohio, 1992. [ Links ]

7. Pease III, L. F. and Pease, D. L. Metallographic Preparation of P / M Materials, Advances in Powder Metallurgy & Particulate Materials 2000. PM Congress, Vol. 13, pp. 141, New York, USA, 2000. [ Links ]

8. ASM International, Materials Characterization, ASM Handbook, Vol. 10, Materials Park Ohio, 1986. [ Links ]

![Gibberellins in apple seeds and the transport of [³H]-GA4](/img/pt/prev.gif)