Introducción

El moldeo por inyección de plástico es uno de los procesos de manufactura más utilizados en la industria; la producción en masa de piezas mediante este proceso es de suma importancia en diversos sectores industriales tales como el automotriz, el aeronáutico, el electrónico, el eléctrico, etc. La ventaja de utilizar polímeros en la producción de piezas reside en que son materiales resistentes, ligeros, económicos y versátiles.

El proceso de inyección de plásticos se llevó a cabo en una máquina inyectora marca P-FLESH como la mostrada en la Figura 1, una máquina inyectora consta principalmente de tres sistemas: sistema de inyección, molde y sistema de eyección. El molde, que es el que contiene la forma de la pieza deseada, consta de tres subsistemas que son el sistema de distribución, el sistema de enfriamiento y el sistema de eyección.

El proceso de inyección de plásticos consta de cuatro etapas: la sujeción, la inyección, el enfriamiento y la eyección (Calderón, 2015; Crawford, 1998; Dubois, 1987; Harper, 2000; Erhard, 2006; Herbert, 2001; Margolis, 2006; Manas, 2008; Sánchez, Yáñez & Rodríguez, 2014; Rosato, Rosato & Rosato, 2000). Durante la etapa de sujeción, el molde que contiene la cavidad con la forma deseada se cierra esperando a que ingrese el plástico fundido, las placas del molde deben cerrarse con la fuerza suficiente para soportar la presión interna que se presentará durante la inyección. En la etapa de inyección, el polímero en forma de gránulos o “pellets”, alimentado por la tolva, pasa al cilindro de la inyectora donde por acción del giro del husillo se generan esfuerzos cortantes debidos a la fricción al ser forzado a fluir, mientras calentadores eléctricos generan calor hasta que el polímero se funde, se homogeneiza y se transporta hasta el otro extremo de la unidad de inyección. El constante transporte de material crea una presión en el polímero al final del husillo, que es compensada con el retroceso de este, en la dirección de la posición previa a la inyección. Una vez que se tiene suficiente material fundido, este es inyectado en la cavidad del molde. Cuando el molde está lleno de polímero fundido es cuando entra en acción la fase de solidificación; en esta fase el sistema de enfriamiento baja la temperatura del material que se encuentra dentro del molde hasta llevarlo al estado sólido. Cuando la pieza se solidifica, es posible eyectarla.

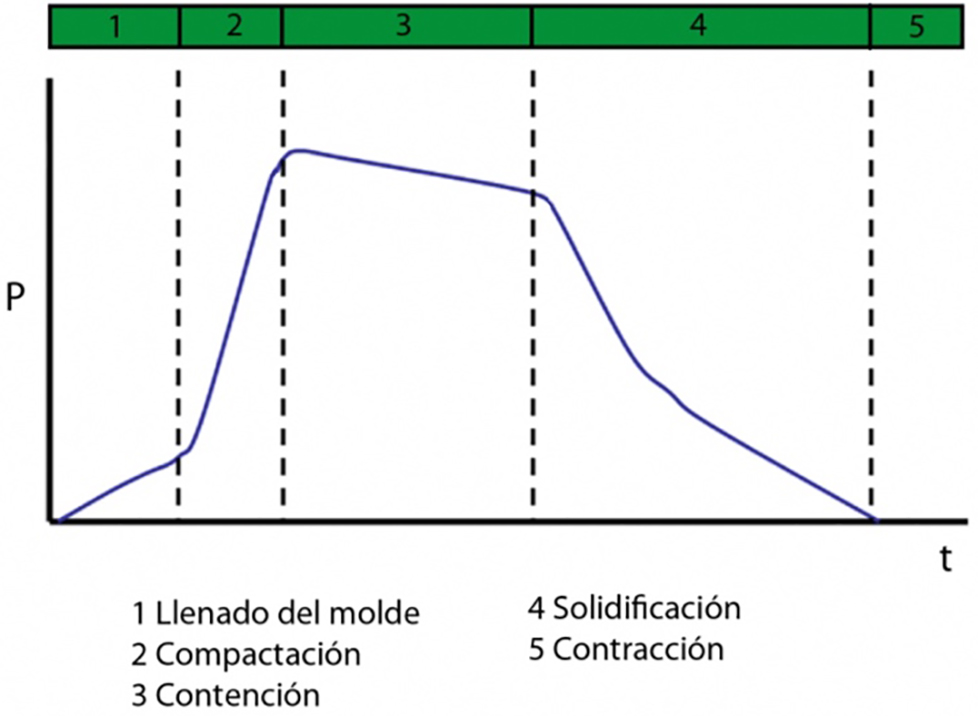

Dentro del molde, la presión varía con el tiempo de acuerdo a la fase en la que se encuentre el proceso. En la gráfica de la Figura 2 se observa que durante la fase de llenado aumenta la presión, es necesario incrementarla en forma constante inyectando más plástico buscando una buena compactación para evitar piezas incompletas, burbujas o huecos, posteriormente, se busca mantener esta presión para evitar que el material regrese al cilindro de inyección. Durante el enfriamiento y solidificación, el material empieza a contraerse reduciendo la presión de forma gradual; finalmente, la pieza es eyectada dando paso al fenómeno denominado contracción. Generalmente se consideran cinco fases para la variación de presión en la cavidad del molde: llenado, compactación, contención, solidificación y contracción.

Un factor a considerar en la producción de piezas de plástico es el hecho de que una vez que se han eyectado y se someten únicamente a la acción de la presión atmosférica y temperatura ambiente, sufren una contracción en su geometría, por lo que es necesario considerar esta reducción de tamaño cuando se diseña el molde. Esta contracción se debe al cambio de densidad en el material ocasionada por el reacomodo molecular y depende del tipo de polímero usado.

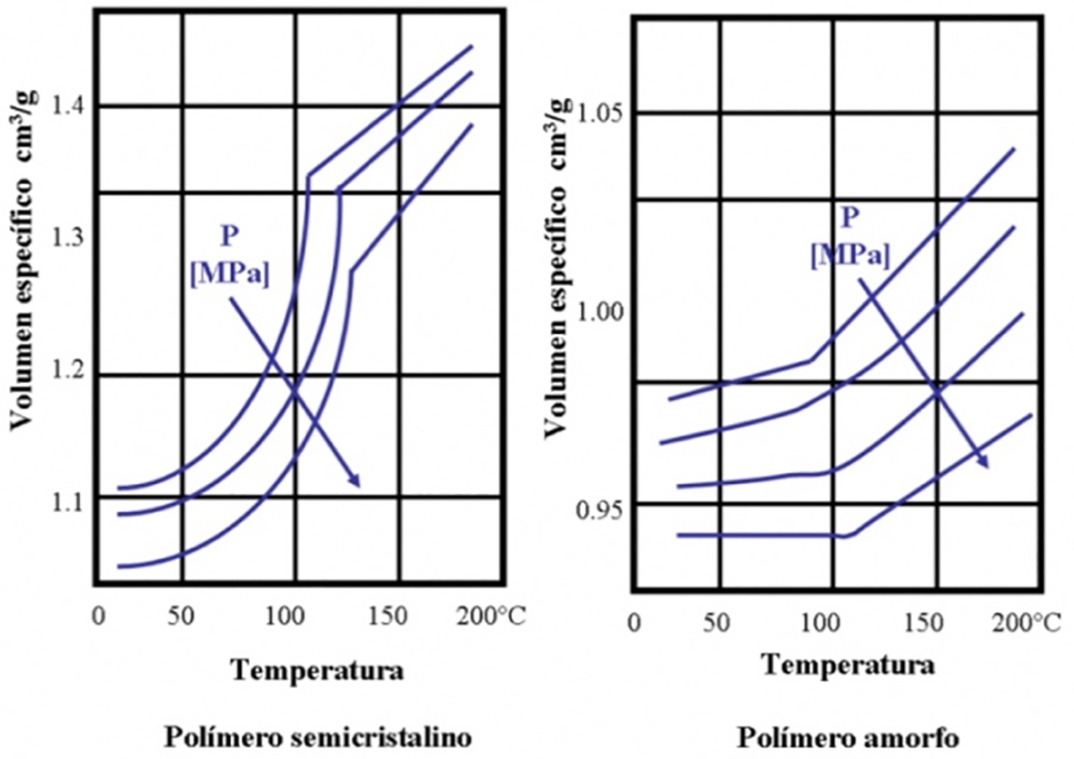

Existen dos tipos principales de polímeros: semicristalinos y amorfos. Un polímero semicristalino está formado por cadenas largas llamados monómeros, esto permite que se formen cúmulos semejantes a redes cristalinas. Un polímero amorfo no tiene regularidad en su estructura, ni tiene una conformación helicoidal por lo que no puede formar cristales. Los polímeros semicristalinos sufren mayor contracción ya que las cadenas que forman esferulitas y lamelas ocupan menos espacio (mayor densidad) que las cadenas en estado amorfo, por ello, el grado de cristalinidad afecta directamente a la densidad y contracción final de la pieza.

La simulación de un proceso de inyección de plásticos puede ser aplicada en la etapa inicial del desarrollo de un producto nuevo en donde la viabilidad del proceso no es del todo clara. La simulación trae consigo resultados que permiten una retroalimentación y ayudan en la toma de decisiones para el proceso.

Analizar un proceso de manufactura para obtener un resultado final, parte de un diseño base y se cuenta en un principio con la geometría requerida. Partiendo del producto objetivo, se propone el diseño de los herramentales y las operaciones necesarias para generarlo. Dentro de este proceso iterativo, la simulación juega un papel importante para predecir el resultado final (Campo, 2006; Gordon, 2010; Martínez, Juanes & Rodríguez, 2012; Gastrow, Lindner & Unger, 2006). Algunos estudios incluso hacen un análisis del frente de flujo (Guerrier, Tosello & Hattel, 2017; Moayyedian, Abhary & Marian, 2017), que consiste en analizar el llenado del molde, sin embargo, hay parámetros como la presión de inyección que se pueden determinar con simulaciones en estado estacionario como se desarrolló en el presente estudio.

Actualmente existen varios paquetes de cómputo especializados en la simulación del proceso de inyección de plásticos, algunos de estos paquetes son el Moldflow®, el Imold®, el Moldex3D®, etc. Estos programas se especializan en simular el proceso de inyección de plásticos en la etapa del llenado de las cavidades, algunos de ellos permiten analizar también el comportamiento interno de la pieza durante la etapa de solidificación, pero si se desea desarrollar también un análisis termoestructural del molde, es necesario comprar un módulo extra que sirve únicamente para exportar los resultados de presión y temperatura a un programa de elemento finito. En este proyecto se propone una alternativa para simular y analizar de forma integral el proceso de inyección de plásticos dentro de la interfase de ANSYS WORKBENCH®, usando paquetes tales como CFX® o FLUENT® para la etapa de llenado de cavidades, exportando posteriormente los resultados de presión y temperatura a un análisis Fluid-Structural Interaction (FSI), esto con la finalidad de desarrollar un análisis termoestructural del molde, incluyendo durante esta etapa la simulación de cambio de estado durante la solidificación de la pieza.

Modelar la simulación de un proceso de inyección de plásticos considerando un análisis FSI brinda resultados útiles para el diseño de los moldes, ya que es factible desarrollar análisis termo-estructurales. Estos análisis se llevan a cabo en dos etapas, primero un análisis térmico en estado transitorio donde es posible considerar factores tales como condiciones climáticas y la perdida de calor por convección generada por el sistema de enfriamiento; en esta etapa se incluye la simulación del cambio de estado en la pieza. La segunda etapa consiste en un análisis estructural en la cual se importa la presión de inyección y la distribución de temperatura en el molde para determinar los esfuerzos térmicos.

En el caso de piezas de plástico de pared delgada, es relativamente sencillo desarrollar un ciclo de trabajo en el cual la pieza se solidifica en su totalidad en corto tiempo, en el caso de piezas de pared gruesa, la solidificación total consume más tiempo; por lo tanto, se acostumbra a solidificar la superficie exterior y eyectar la pieza aun cuando el interior está todavía en estado líquido, de esta manera se disminuye el tiempo por ciclo. Simular el cambio de estado que se presenta dentro de la pieza, permite analizar el comportamiento de la pieza durante la solidificación y con esto determinar cuándo se ha solidificado la superficie exterior y establecer con ello el tiempo de eyección.

En este proyecto se desarrolla una metodología que permite simular el proceso de inyección de plásticos en las etapas de inyección y solidificación de la pieza; además de poder analizar el comportamiento termoestructural del molde durante el proceso. Esta metodología puede ayudar a los productores de piezas de plástico a determinar los parámetros de la máquina inyectora que generen de mejor manera las piezas inyectadas, los parámetros que pueden determinarse con esta metodología son la presión de inyección, la temperatura de inyección para el polímero, los tiempos para las etapas del proceso, la fuerza de cierre requerida para el molde, la temperatura y el caudal del agua para el sistema de enfriamiento y el tiempo de eyección requerido. Los diseñadores de moldes pueden aplicar esta metodología para fabricar moldes que permitan ahorro de energía y recursos, aplicando optimización durante el diseño, variando la configuración de los sistemas de distribución, enfriamiento y venteo.

Materiales y Métodos

En esta sección se presenta el análisis experimental desarrollado, así como la metodología del análisis FSI para el proceso de inyección de la pieza de estudio.

Análisis experimental

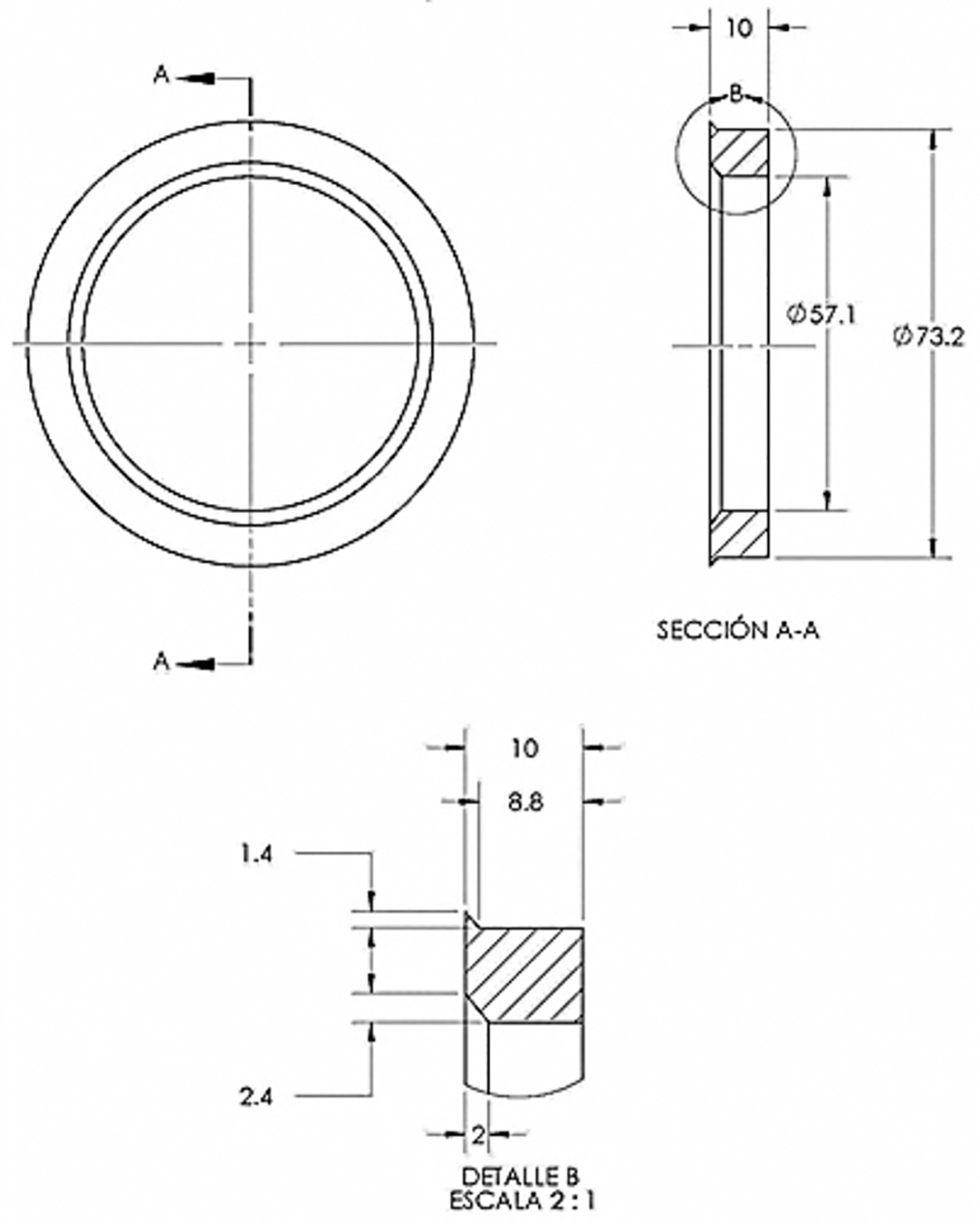

La fase experimental se realizó en una empresa local de inyección de plásticos, donde se desea fabricar piezas de Polipropileno (PP) con la geometría descrita en la Figura 3.

En la empresa se efectuaron 25 pruebas, las cuales se realizaron en una mini inyectora marca P. FLESH con capacidad de inyección de hasta 300 g y una presión máxima de 8.96 MPa (1300 psi). En cada prueba se registraron los siguientes parámetros:

Inyección: Temperatura del plástico fundido, presión y tiempo de inyección.

Solidificación: Tiempo de enfriamiento y temperatura superficial de la pieza en la expulsión.

Otras variables requeridas: Temperatura ambiente y del molde.

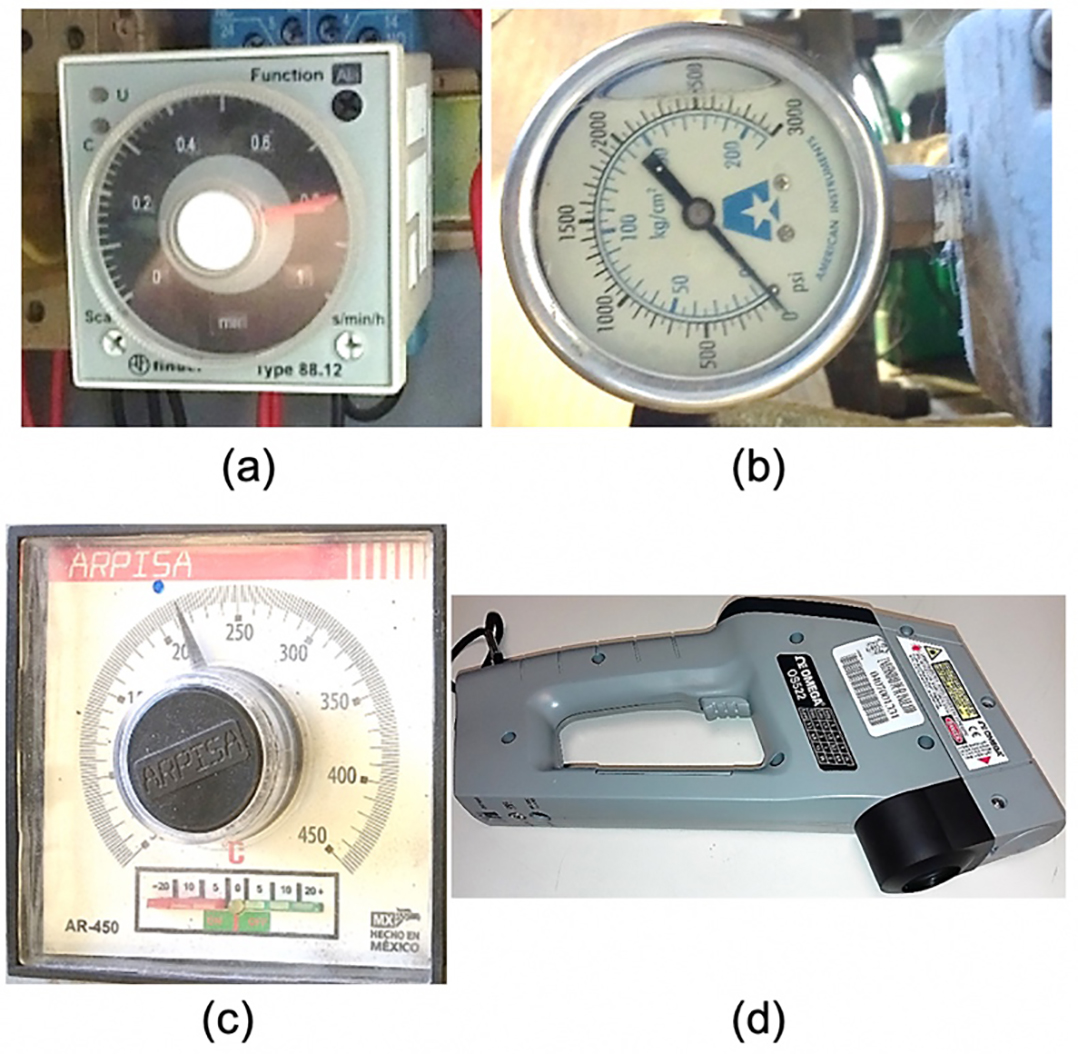

Para obtener resultados más representativos en el estudio, se obtuvo la media aritmética para cada variable. La inyectora se encuentra instrumentada de tal forma que se pueden obtener mediciones de presión (manómetro de caratula de la inyectora, Figura 4b), temperatura de inyección (termómetro de carátula, Figura 4c) y tiempo (temporizador analógico, Figura 4a). Para la temperatura del ambiente, temperatura del molde y temperatura superficial de la pieza se utilizó un termómetro Infrarrojo Omegascope(R) serie OS 520/530. (Figura 4d).

Fuente: Elaboración propia

Figura 4 Instrumentos de medición: a) Temporizador, b) Manómetro, c) termómetro punta inyectora y d) Termómetro infrarrojo.

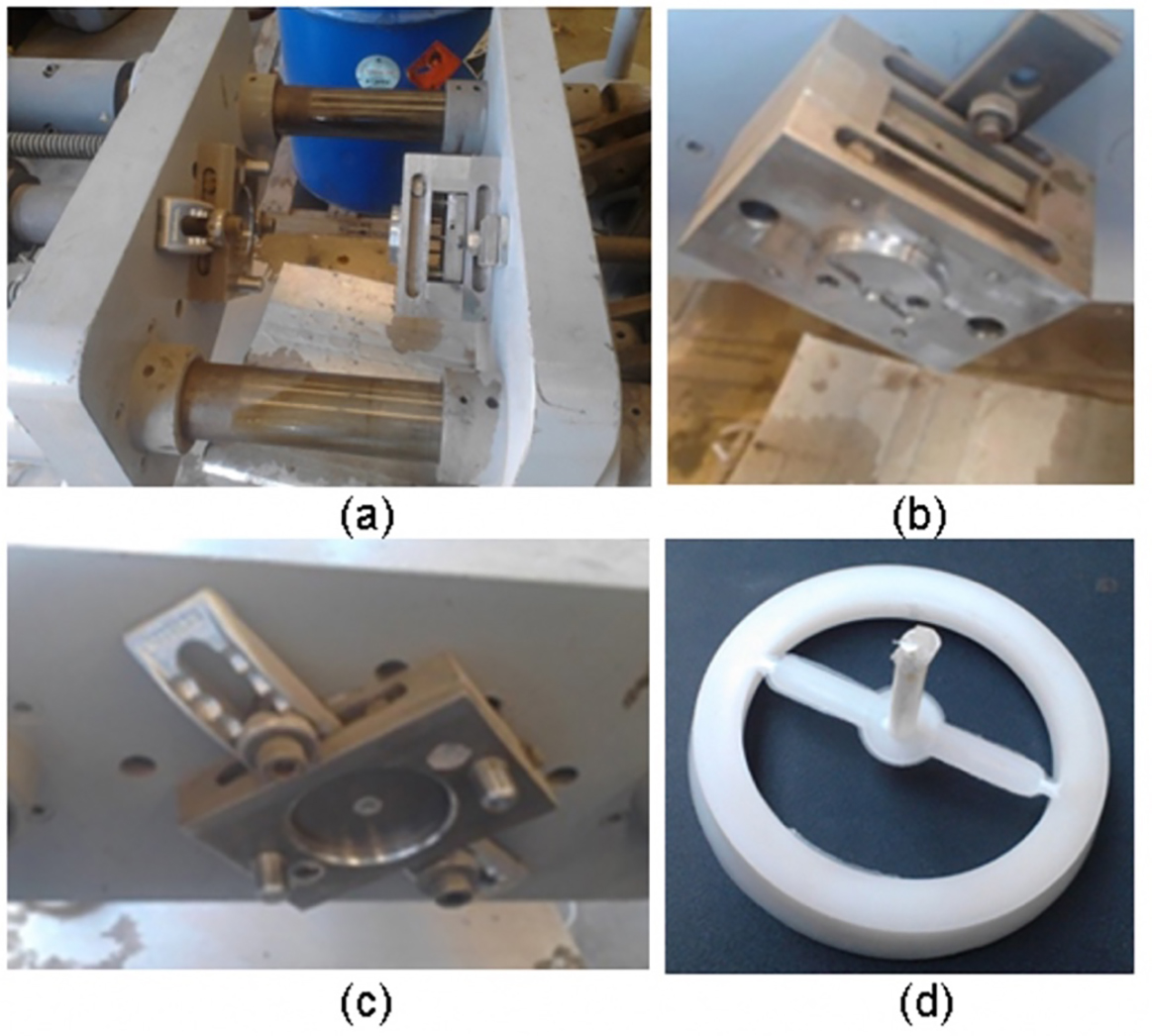

En la Figura 5 se muestra el equipo de inyección, los moldes y la pieza resultante. La placa fija se muestra en la Figura 5b, es de acero AISI 9840 tratado, con un esfuerzo de cedencia de 1105 MPa (American Society of Materials [ASM]) International, 2009). La placa móvil está conformada por dos piezas como se observa en la Figura 5c, estas piezas son de acero AISI 1018, con un esfuerzo de cedencia de 370 MPa (ASM International, 2009). Aunque soportan la misma presión, se fabricaron de distinto material porque la placa fija esta simplemente apoyada para dejar espacio al sistema de eyección y requiere de mayor resistencia. En la Figura 5d se muestra la pieza deseada, el material de la pieza es PP Samsung Total Petrochemicals Co. Ltd. Bl-750.

Metodología de la simulación FSI

La simulación se realizó en el paquete ANSYS Workbench®, el cual ofrece la posibilidad de efectuar análisis FSI. El análisis FSI consiste en simular el polímero inyectado en los módulos CFX® o Fluent® y de ahí obtener las cargas de temperatura y presión, estas cargas se exportan posteriormente al módulo Mechanical® para el subsecuente análisis termo-estructural.

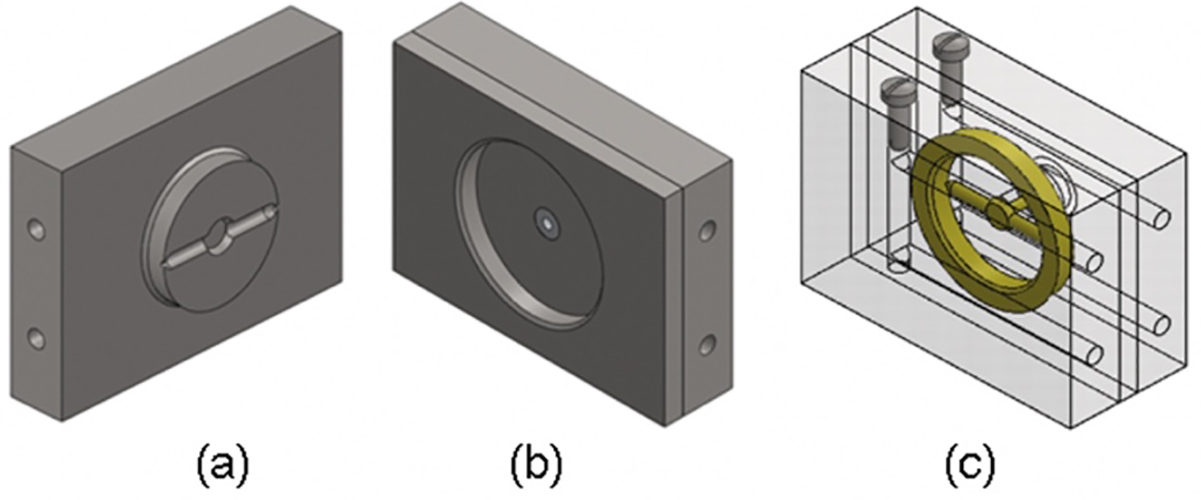

En primera instancia, se modeló la geometría del molde en un software de Computer Aided Design (CAD) como se muestra en la Figura 6a y 6b; a partir de esta geometría se obtuvo la pieza resultante del proceso como se observa en la Figura 6c. Estas geometrías son necesarias para desarrollar las simulaciones en cada uno de los módulos.

Fuente: Elaboración propia

Figura 6 Geometría del molde. a) Placa fija, b) Placa móvil (costa de dos placas) y c) Pieza resultante (en amarillo).

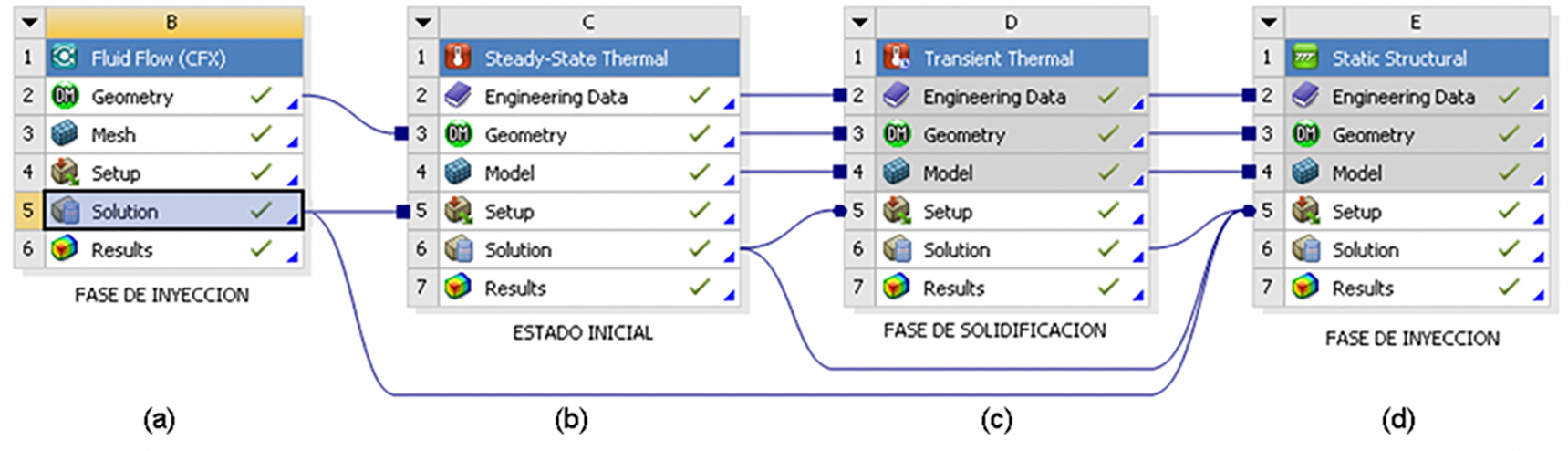

En la Figura 7 se muestra la configuración necesaria para desarrollar la simulación FSI dentro de ANSYS Workbench®. Como primera etapa para el análisis FSI se modeló la fase de inyección del plástico en el módulo de CFX®, de este análisis se obtiene la temperatura y presión del plástico una vez inyectado. Aunque la simulación se desarrolló en CFX® también se desarrolló en FLUENT® para hacer un comparativo, esto se mostrará más adelante.

Fuente: Elaboración propia

Figura 7 Etapas del análisis FSI para el proceso de inyección de plásticos: a) inyección, b) térmica-inyección, c) solidificación, y d) estructural.

En la segunda etapa, los resultados de CFX® se exportan para realizar un análisis térmico del molde, primero se necesita realizar un análisis térmico en estado estacionario para fijar las temperaturas iniciales en la pieza y el molde. Una vez obtenidas las temperaturas iniciales se procede a un análisis en estado transitorio para la fase de solidificación. Por último, se exporta la distribución de temperaturas en el molde y la presión de inyección para llevar a cabo un análisis termo-estructural del molde.

Análisis de la Fase de Inyección

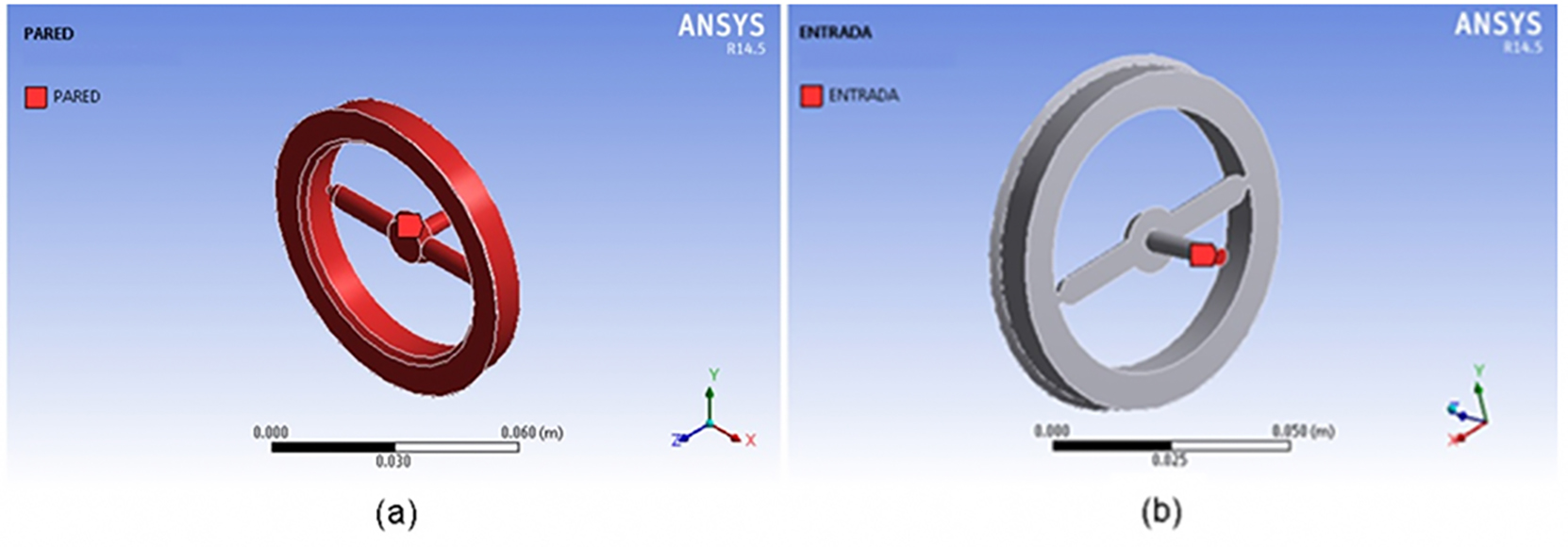

Para la simulación en estado estacionario de la fase de inyección, se requiere la geometría de la pieza resultante y las condiciones de frontera, las cuales son la temperatura de pared, el flujo y la temperatura a la entrada como se muestra en las Figuras 8a y 8b, respectivamente.

Se considera la pared como una superficie lisa sin deslizamiento. El flujo másico (mPP=3.9910 g/s) en la entrada se calculó mediante la ecuación 1, empleando la densidad del polipropileno en estado líquido (ρPP = 0.7680 g/cm3) (Moldflow, 2013), el volumen de la pieza resultante (VP=17.1486 cm3) y el tiempo de inyección (ti = 3.30 s).

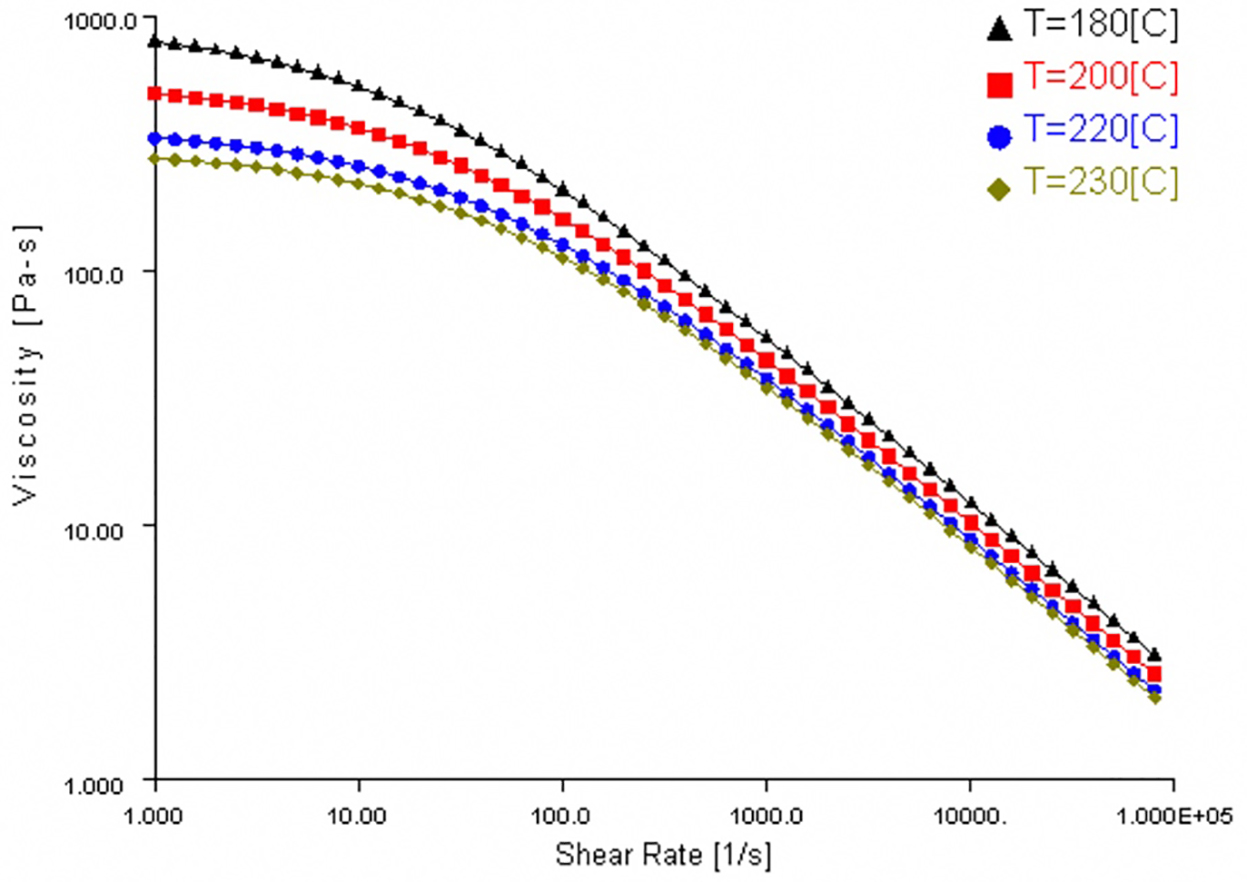

El plástico inyectado debe considerarse como un fluido no-newtoniano ya que no tiene viscosidad constante; esta viscosidad varía en función de la temperatura y de la velocidad de corte. Regularmente se utiliza el modelo de ley de potencias para modelar este tipo de fluidos, sin embargo, se encontró que para el caso de la inyección plásticos brinda mejores resultados el modelo de Cross (Steffe, 1992); ya que el modelo de ley de potencias es una línea que se adapta a la curva de viscosidad en su fase lineal no así en las zonas de alta y baja velocidad de corte. El modelo de Cross se adapta de mejor manera a la curva de viscosidad en estas zonas. La formulación del modelo de Cross se muestra en la ecuación 2:

Dónde: η [Pa·s] = viscosidad, η0 [Pa·s] = viscosidad límite superior, γ [s-1] = velocidad de corte, λ [s] = constante del tiempo y n = índice de ley de potencias. Los valores de las constantes de la ecuación 2 para el caso de polipropileno (PP) Samsung Bl-350 se obtuvieron de la biblioteca de materiales del software Moldflow® (Moldflow, (2013). Para el material se tiene que: n = 0.333, η0 = 441.847 Pa·s y λ = 0.031 s. En la Figura 9 se puede observar el comportamiento de la viscosidad para el PP en función de la velocidad de corte para varias temperaturas usando el modelo de Cross. Para la temperatura del plástico inyectado se consideró la misma que la de la prueba experimental. Una vez realizadas las consideraciones anteriores, es posible solucionar el modelo y obtener la presión de inyección del plástico.

Fuente: Moldflow (2013).

Figura 9 Variación de la viscosidad del PP en función de la velocidad de corte para varias temperaturas usando el modelo de Cross.

Análisis de la fase de solidificación

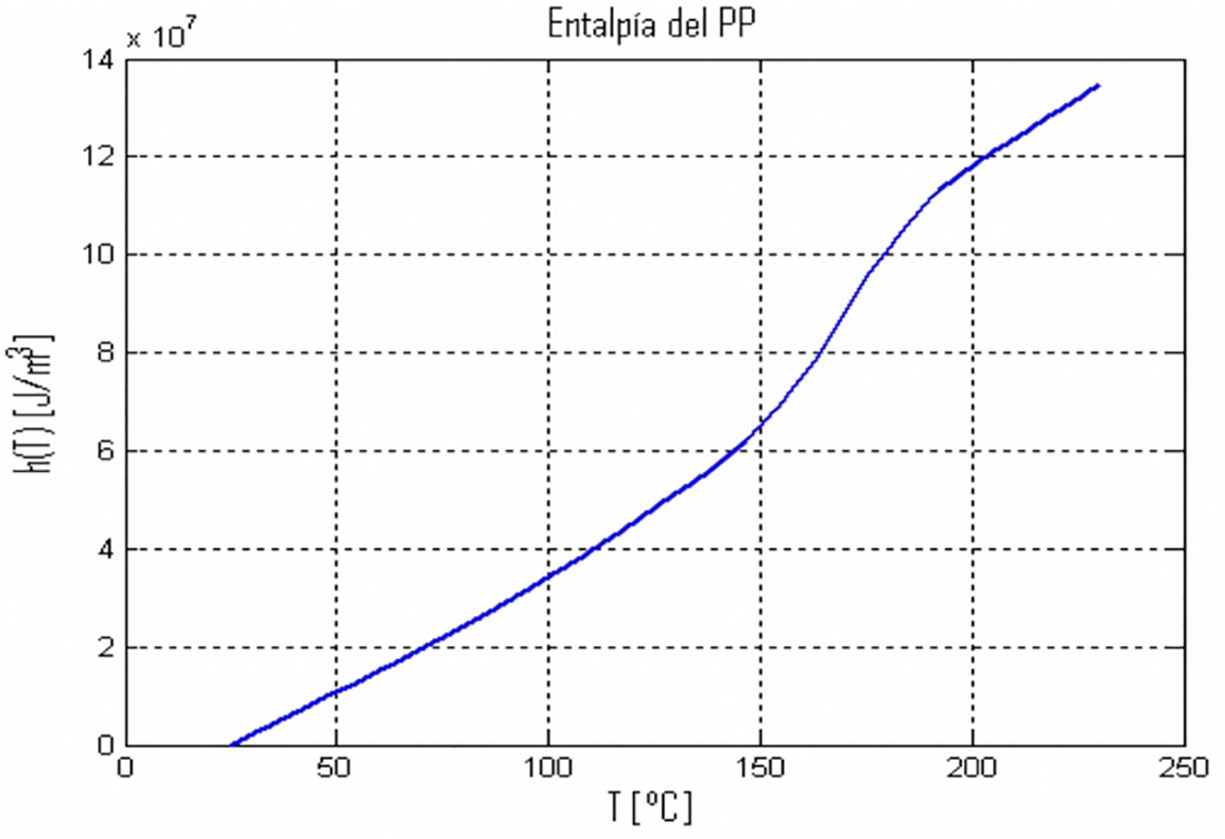

Una vez que el plástico fundido ha sido inyectado dentro del molde, se presenta la fase de solidificación. Por cuestiones de logística, en la empresa desarrollan las pruebas experimentales únicamente con la acción del aire para enfriar el molde y así logran la solidificación de la pieza. La simulación del cambio de estado de la pieza dentro del molde se modela como un análisis térmico simple, pero es necesario considerar dentro de las propiedades del material la curva de variación de entalpía especifica en función de la temperatura “h(T)”, tal como se muestra en la Figura 10. Esta curva se obtuvo a partir de las curvas de volumen específico “v(T)” (inversa de la densidad) y de calor específico “Cp(T)” del polipropileno, obtenidas de la biblioteca de Moldflow® (Moldflow, 2013). Como la curva incluye implícitamente la densidad y el calor específico, no es necesario declararlos en las propiedades del material de la pieza.

Fuente: Elaboración propia

Figura 10 Curva de variación de la entalpía especifica en función de la temperatura.

Partiendo del hecho que para sólidos y líquidos la variación en el calor interno es igual a la entalpia “Q(T)=∆H(T)” se llega a la ecuación 3.

Si dividimos la ecuación 3 entre el volumen (V) queda en función de la densidad, como la densidad es la inversa del volumen especifico, integramos ambos lados obteniendo la ecuación 4.

En la Figura 10 se observa que durante el cambio de estado la temperatura no permanece constante, lo cual es típico en plásticos semicristalinos como es el caso del PP (Areizaga, Cortázar, Elorza & Iruin, 2002; Cho, Li & Choi, 1999; Steffe, 1992). El comportamiento observado se debe a que en el cambio de estado de un material semicristalino se aprecia una discontinuidad en las primeras derivadas de la energía libre como son la entropía, entalpía y el volumen específico. Por lo anterior, es que a la temperatura de fusión se le denomina transición de primer orden.

En el caso de los plásticos amorfos como el Acrilonitrilo butadieno estireno (ABS), al alcanzar la temperatura de reblandecimiento, las moléculas solo rompen sus enlaces para pasar al estado líquido. En este tipo de polímeros el cambio de la primera derivada no es discontinuo, sino un cambio de pendiente en la relación entalpía-temperatura. En la Figura 11 se puede observar en forma gráfica la diferencia en comportamiento entre polímeros semicristalinos y amorfos.

Fuente: esacademic (2019).

Figura 11 Variación del volumen especifico en función de la temperatura para polímeros amorfos y semicristalinos.

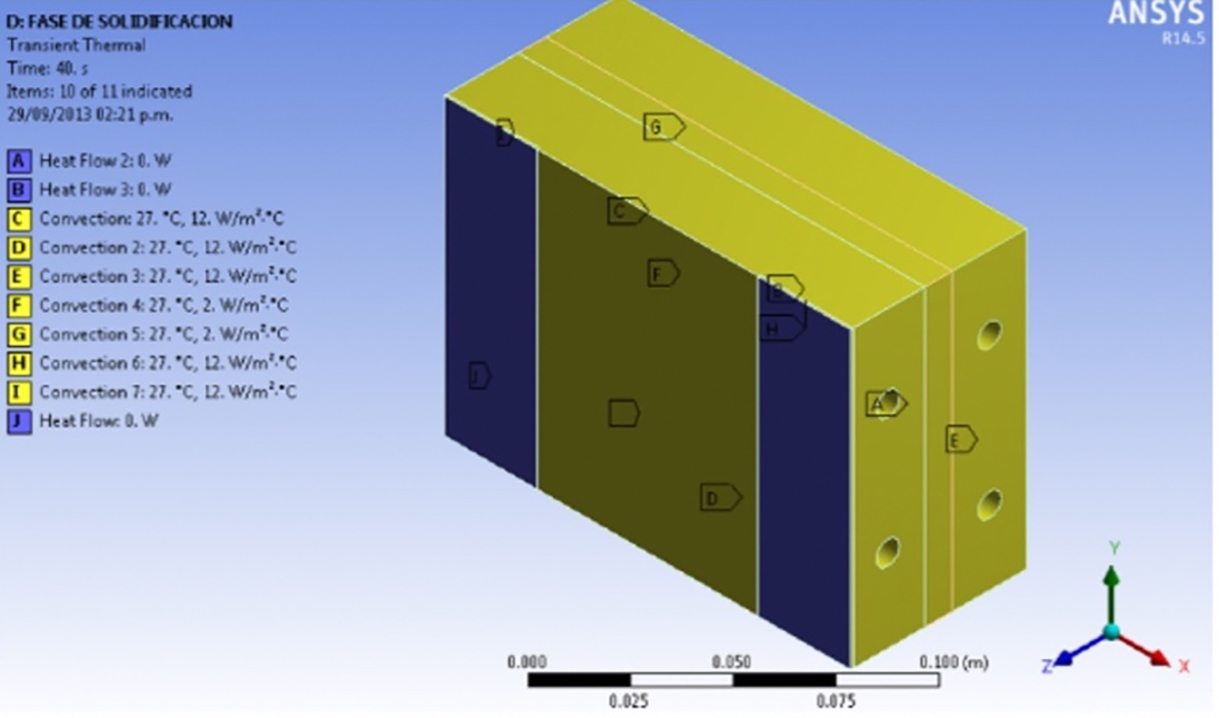

Para las condiciones térmicas de frontera en el molde, solo se consideró la pérdida de calor por convección en las superficies donde existe interacción con el aire. De acuerdo a (Incropera & DeWitt,1999) el coeficiente de transferencia de calor en gases bajo convección libre se considera entre 2 W/m2∙K a 25 W/m2∙K, para la simulación se consideró de 12 W/m2∙K en las superficies externas (superficies en azul de la Figura 12) y de 2 W/m2∙K para el interior de los ductos (superficies en amarillo de la Figura 12), esto debido a que el aire se desplaza más lento dentro de ellos. Para las superficies que están en contacto con la inyectora se consideraron como adiabáticas. Finalmente, el tiempo de análisis se fijó en 40 s.

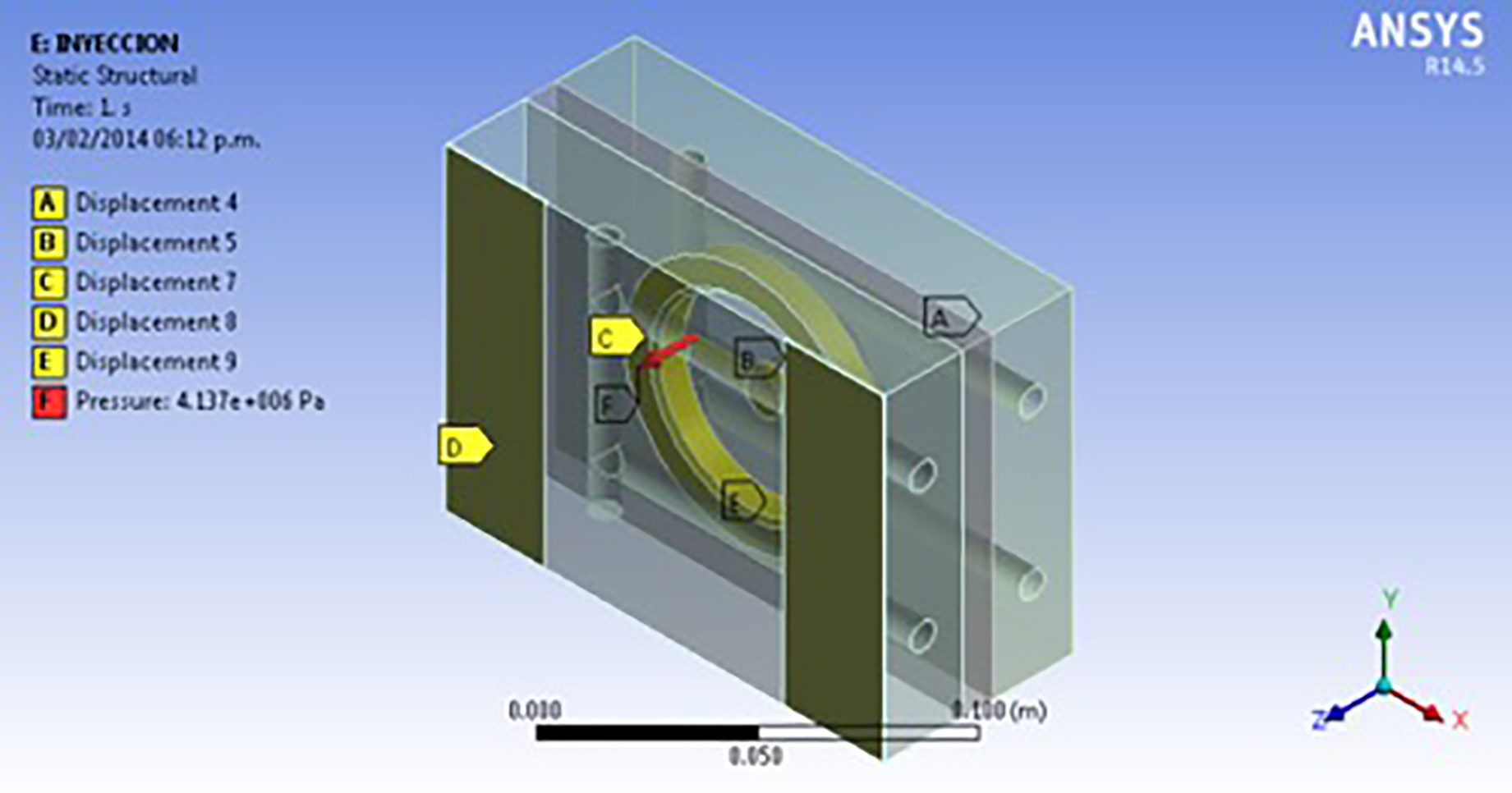

Análisis estructural

Una ventaja de los análisis FSI con respecto a los que se elaboran en programas especializados en inyección de plásticos, es el hecho de poder desarrollar análisis termo-estructurales del molde y obtener de aquí la distribución de temperaturas, esfuerzos y deformaciones con el fin de aplicarlo en el diseño de moldes. Para las restricciones en el análisis termo-estructural se consideró la expansión en el plano XY, evitando el desplazamiento de material en la dirección Z, lo anterior, en las superficies que están en contacto con la inyectora (superficies en amarillo de la Figura 13). Al mismo tiempo fue necesario agregar restricciones en los elementos para evitar rotación.

En cuanto a las cargas, dentro del análisis estructural se consideró la presión que ejerce el plástico sobre las paredes internas del molde. Esta presión se importó del análisis de inyección realizado en el módulo de CFX®. De la misma manera se importa del análisis de solidificación la distribución de temperaturas en el molde, esto se emplea para determinar los esfuerzos térmicos. En la simulación no se agrega la fuerza de cierre como una de las cargas, ya que se espera que la misma simulación proporcione este dato al analizar.

Resultados

Resultados experimentales

En la Tabla 1, se muestran las medias aritméticas con su respectiva desviación estándar, de los resultados obtenidos en 23 pruebas experimentales para las variables de entrada y las variables de salida.

Tabla 1 Resultados experimentales.

| Variables de entrada | ||

| Media aritmética | Desviación estándar | |

| Temperatura ambiente | 27.7 °C | 1.04 |

| Temperatura del molde | 35.7 °C | 1.83 |

| Temperatura de inyección | 210 °C | Valor fijo |

| Tiempo de inyección | 3.30 s | Valor fijo |

| Tiempo de enfriamiento | 30 s | Valor fijo |

| Variables de salida | ||

| Presión de inyección | 4.14 MPa | 0.3 |

| Temperatura superficial de la pieza en la eyección | 45 °C | 1.03 |

Fuente: Elaboración propia

Resultados del análisis FSI

Fase de inyección

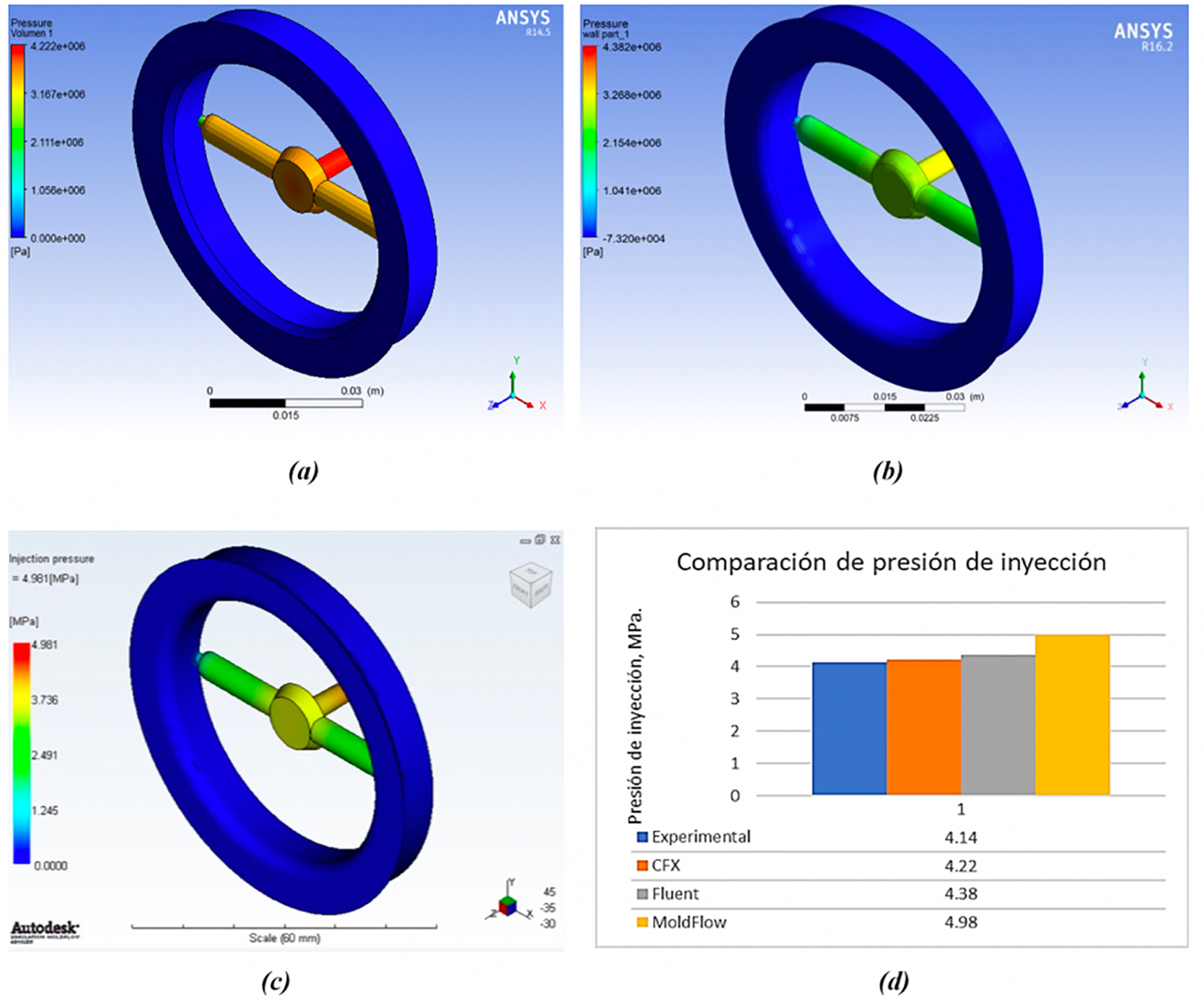

La presión de inyección calculada en CFX® fue de 4.22 MPa (% de error = 1.93%). Para llevar a cabo un análisis comparativo, el mismo estudio se realizó en el software Fluent® con una presión de 4.38 MPa (% de error = 5.80%) y MoldFlow® que calculó un valor de 4.98 MPa (% de error = 20.29%) como se muestra en la Figura 14.

Fase de solidificación

Del análisis en estado transitorio de solidificación se obtuvieron los perfiles de temperatura para una sección transversal del molde y de la pieza. Los perfiles para t = 0 s, 5 s, 15 s y 30 s, se muestran en la Figura 15.

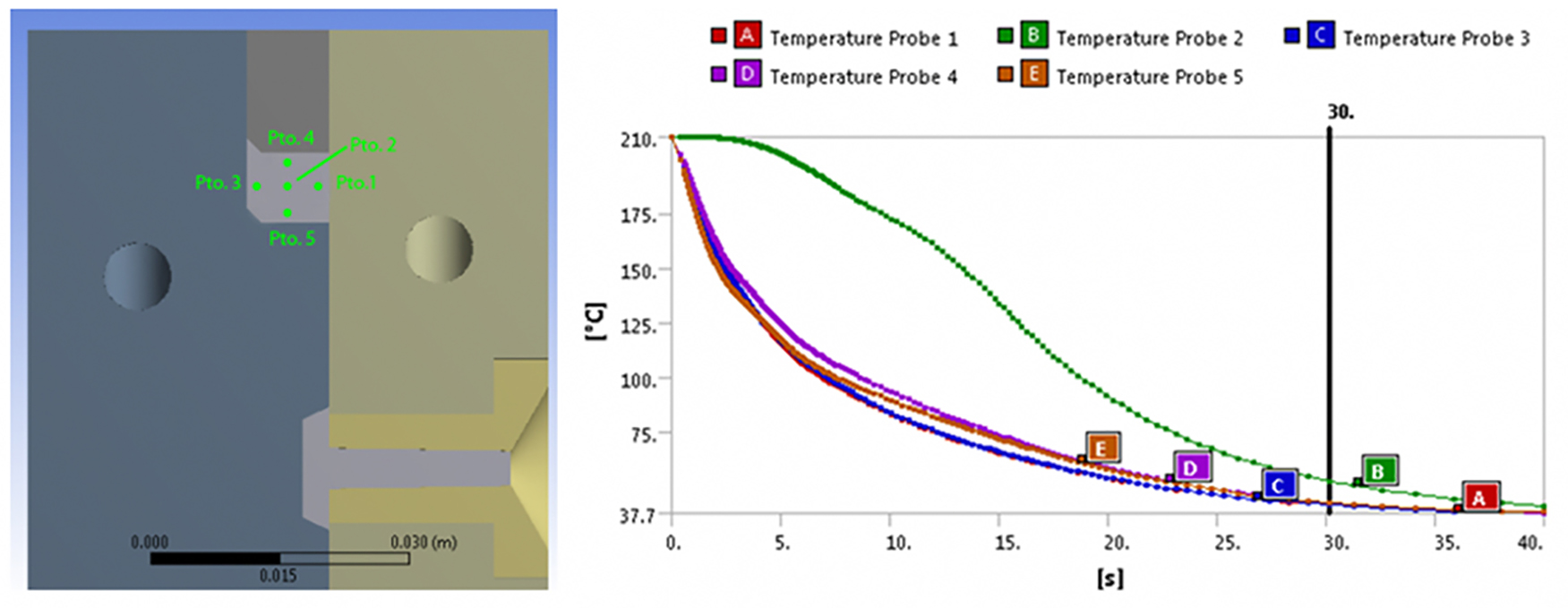

En la misma sección transversal se determinaron cinco puntos para analizar la variación de la temperatura en el interior de la pieza; cuatro de ellos cercanos a la superficie y uno en el centro de la sección trasversal de la pieza, como se muestra en la Figura 16.

En la Figura 16 también se muestra la variación de la temperatura en función del tiempo para cada punto de análisis. La Tabla 2 muestra las temperaturas en los puntos cercanos a la superficie. Experimentalmente se midió la temperatura superficial cuando las piezas eran eyectadas, tomando registro de la temperatura superficial en diversos puntos se determinó en 45 °C.

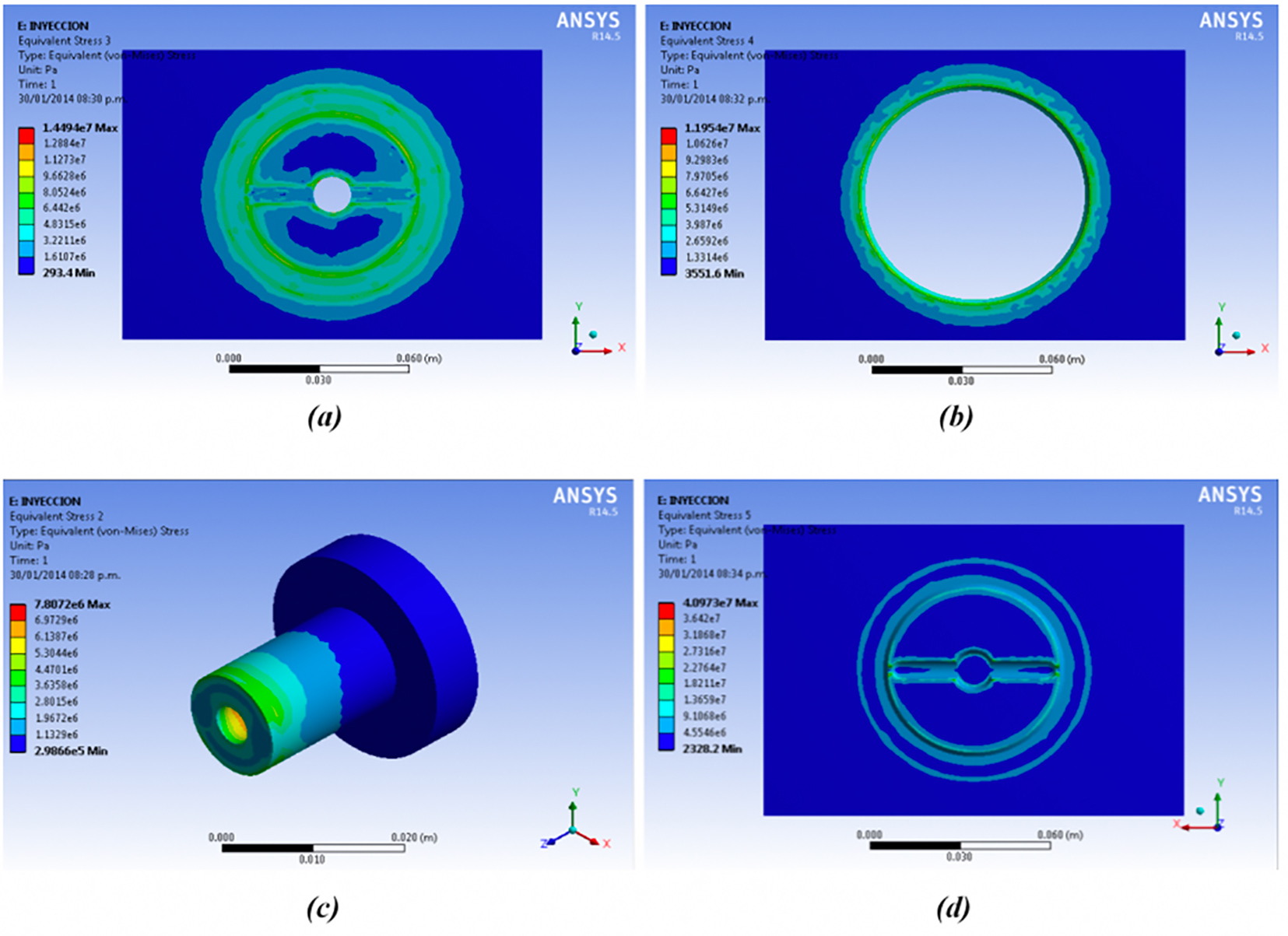

Interacción termo-estructural

Una vez aplicadas las cargas y restricciones fue posible resolver el análisis termo-estructural. De este análisis se obtuvieron los esfuerzos y las fuerzas de reacción en los moldes. Las fuerzas de reacción son equivalentes a las fuerzas de cierre requeridas por la placa fija y la móvil. Con la simulación se encontró que estas fuerzas de cierre son de al menos 6371 N (0.65 t para la placa móvil y 6869 N (0.70 t para la placa fija, por lo tanto, la fuerza de cierre mínima requerida debe ser de 6869 N (0.70 t para soportar la presión del plástico.

Una forma empírica de calcular la fuerza de cierre es a partir de la presión de inyección y el área proyectada, es decir, el área de la sección transversal de la pieza, tal como lo expresa la ecuación 5.

Para llevar a cabo un comparativo numérico-teórico se calculó la fuerza de cierre con la expresión anterior. Del modelo geométrico de CAD se obtuvo el área proyectada resultando de 2049.6 mm2. La presión de inyección experimental fue de 4.14 MPa (600 psi). Finalmente, se encuentra que la fuerza de cierre debe ser de al menos 8479 N (0.86 t).

Los esfuerzos resultantes en los elementos que conforman el molde (boquilla, placa móvil y placa fija) se muestran en la Figura 17. Los esfuerzos máximos de cada componente se muestran en la Tabla 3. Se puede observar que los factores de seguridad son muy altos, esto se debe a que el molde fue fabricado en forma empírica considerando cargas estáticas y térmicas, sin basarse en un análisis ingenieril. Sin embargo, se recomienda realizar un análisis de fatiga termo-mecánica.

Fuente: Elaboración propia

Figura 17 Distribución de esfuerzos en los elementos del molde, a) negativo (placa gruesa), b) negativo (placa delgada), c) boquilla y d) positivo.

Discusión

Por cuestiones de logística no fue posible usar agua en los ductos del sistema de enfriamiento y la pieza se enfrió únicamente por la acción del viento. En caso de usar agua en el sistema de enfriamiento se puede incluir su efecto en los ductos durante la simulación considerando como condición de frontera la pérdida de calor por convección.

En un principio se buscó desarrollar la simulación de la fase de inyección en estado transitorio, pero cuando el plástico llega a los runners y puertas se acelera de tal modo que el paso de tiempo se reduce a 1 × 10-9 s lo cual incrementa considerablemente el tiempo de cómputo. Ya que lo que se busca es obtener la presión de inyección (presión al final del llenado de la cavidad), con un análisis en estado estacionario es suficiente.

En la Figura 15 se puede observar que en t = 0 s la temperatura en el molde y la pieza es 210 °C y 35 °C, respetivamente, como era deseado. En t = 5 s vemos que las partes más delgadas de la pieza entran en equilibrio térmico más rápidamente. Para t = 15 s las zonas delgadas ya entraron en equilibrio térmico con el resto del molde. Para t = 30 s (tiempo de eyección), se observa en la pieza un gradiente de temperatura, presentándose la temperatura más alta en el centro de la pieza. En la gráfica de la Figura 16 podemos ver que esta zona se enfría más lentamente. Una de las ventajas de incluir el cambio de estado en el análisis FSI respecto a los programas especializados en inyección de plásticos, es que el análisis de cambio de estado permite estimar el tiempo en el que la superficie exterior llega a la solidificación y de esta forma determinar el tiempo de eyección de la pieza, aun cuando la parte interna de la pieza se encuentra todavía en estado líquido.

Aunque experimentalmente la temperatura superficial de la pieza se determinó en 45 °C, al estudiar el análisis térmico vemos que los puntos 1 y 3 de la Figura 16 tienen menor temperatura que los puntos 2 y 4, esto se debe a que estos puntos están más cerca del sistema de enfriamiento.

Comparando los resultados para la fuerza de cierre numérica y empírica se presenta una desviación del 23.4% entre el resultado numérico y empírico. Esto se debe a que el método empírico no considera la variación en la geometría por lo que se utiliza solo como una aproximación.

Con los resultados mostrados en la Figura 17 se puede determinar los factores de seguridad de las partes que conforman el molde (Tabla 3), para un diseñador obtener este tipo de información sería de gran utilidad para determinar la geometría y materiales con los que debe fabricar el molde. En trabajos futuros se buscará instrumentar un molde para validar estos resultados.

Conclusiones

El análisis en CFX® de la fase de inyección brinda una buena aproximación para la presión de inyección necesaria para el proceso. En este estudio, el error con el resultado experimental fue del 1.93%. El error que presentó Fluent® fue de 5.80% lo cual también es una buena aproximación.

En la simulación de cambio de estado es posible analizar detalladamente el perfil de temperaturas dentro de la pieza y el molde, esto permite determinar cuándo se presenta la temperatura de eyección en la pieza. La desviación promedio de la temperatura superficial en la eyección fue del 6.01%. Ya que es posible considerar la pérdida de calor por convección en los ductos debido al flujo de agua, se puede analizar las variaciones en el tiempo de solidificación al variar la temperatura o el flujo másico del agua.

Una ventaja que se encontró al modelar un proceso de inyección de plásticos empleando un análisis FSI, es que este análisis nos permite exportar la presión y la distribución de temperaturas a análisis estructurales, lo cual puede ser aplicado en el diseño de moldes. Los datos arrojados por el análisis FSI pueden ser utilizados para optimizar el proceso, ya sea en su fase de inyección, solidificación e inclusive la misma geometría del molde.

Una ventaja que tiene el uso de los módulos de Workbench® al analizar el proceso de inyección de plásticos, es el de que también es posible desarrollar simulaciones de deformación estructural en las piezas finales, deformaciones tales como contracción, rechupe y pandeo pueden analizarse en una simulación termo-estructural.

nueva página del texto (beta)

nueva página del texto (beta)