INTRODUCCIÓN

Los ventiladores centrífugos son ampliamente usados en diversas aplicaciones del sector industrial. Se emplean para proporcionan aire en un proceso de combustión, en el transporte de gases, en plantas de potencia, entre otros muchos usos. Debido al empleo por tiempos prolongados, algunos ventiladores son incapaces de satisfacer el mayor rendimiento requerido, por lo que deben ser re-adaptados para el mejoramiento de la capacidad del sistema termo-energético donde se encuentren instalados. En este sentido, Chunxi, Song & Yakui (2011) usaron el método de la Dinámica de Fluidos Computacional (CFD, por sus siglas en inglés) para el conocimiento de las características del flujo interno en un ventilador centrífugo; incrementaron el impulsor mediante la ampliación de las puntas de las palas y compararon sus resultados con los del ventilador original. Los resultados experimentales mostraron incrementos en la razón de flujo, la presión total, la potencia de la flecha y en los niveles de presión sonora; mientras que la eficiencia presentó un decremento cuando el ventilador operó con el impulsor alargado. Existen otros trabajos interesantes en relación con ventiladores centrífugos, como el de Sheam-Chyun & Ming-Lun (2012), en la cual realizaron un análisis sobre el rendimiento integrado para un ventilador inclinado. Estos autores mediante un análisis numérico desarrollaron detalladamente la visualización del flujo, la estimación del torque y la eficiencia, además realizaron un análisis de ruido. Tahsin, Mesut & Reinhard (2006) diseñaron ventiladores centrífugos, los cuales fueron fabricados y evaluados en el manejo y proceso de gases calientes para temperaturas por arriba de 1050 °C. Los autores evaluaron el desempeño de los impulsores mediante su variación geométrica, la velocidad en el eje y la temperatura del gas. Stafford, Walsh & Egan (2012) estudiaron la influencia de contornos de flujo de aire sobre dos ventiladores a escala. La reducción en el desempeño del ventilador se concluyó que aumentaba para incrementos en la velocidad de flujo transversal. Por otro lado, Fernández, Pereiras, González, Argüelles & Velarde (2013) presentaron una metodología numérica para segregar estructuras de flujos relativos y absolutos, permitiendo con esto un análisis profundo de la interacción impulsor-carcasa en ventiladores centrífugos. Staats & Brisson (2015) midieron experimentalmente las curvas de desempeño y consumo de potencia de ventiladores acoplados a un condensador, logrando el desarrollo de correlaciones para los parámetros de interés.

Así, la investigación alrededor del comportamiento de los ventiladores es de gran relevancia en diversas áreas de la ingeniería. El diseño y construcción de ventiladores constituye una actividad industrial muy desarrollada. Debido a ello, el estudio del flujo en el interior de cualquier turbomáquina se encuentra entre las aplicaciones más complejas de la mecánica de fluidos (González, Santolaria, Blanco & Fernández, 2004). En este contexto, las técnicas numéricas representan una herramienta muy útil en diversas áreas de la ingeniería, lo cual ha facilitado, en gran medida, el estudio del proceso de flujo así como de diversos parámetros (Hernández-Gutiérrez et al., 2015; Lamas-Galdo, Rodríguez-Vidal & Rodríguez, 2013).

Basándose en lo anterior, en este trabajo se analizan las modificaciones propuestas a un ventilador de tiro forzado. La razón de este estudio se debe a la problemática del déficit de flujo que se presentaba en una planta termoeléctrica en el área de la caldera. Por ello, en esta investigación se proponen cambios en el diseño actual del ventilador, con el fin de incrementar el flujo de aire y dar solución a un problema que conlleva a la falta de generación de energía eléctrica. Entre los principales objetivos prácticos de este trabajo se mencionan:

Modificaciones al diseño de un ventilador de tiro forzado en cuanto al incremento del álabe y del rotor. Se resalta una metodología de análisis con la finalidad de dar una solución al déficit de flujo sin afectar la operatividad del ventilador.

Caracterización termodinámica para analizar el comportamiento del ventilador considerando las modificaciones realizadas al diseño. Con esto se determina un rango operacional de la velocidad angular que satisfaga el flujo de aire de diseño.

Modelado del ventilador mediante CFD y análisis modal por elemento finito. Para esto se discretizó el volumen de control utilizando el software Gambit 2.4.6 y se resolvieron las ecuaciones de gobierno, utilizando el método de volumen finito con la ayuda del software comercial ANSYS-FLUENT 15.0. Con los resultados obtenidos del análisis fluidodinámico y modal se buscó evitar posibles problemas por efecto de vibración debido a las modificaciones propuestas.

Modificaciones propuestas al ventilador

El acoplamiento del ventilador de tiro forzado analizado en este trabajo se encuentra físicamente localizado fuera de una caldera de vapor en una planta termoeléctrica; dicho acoplamiento ha presentado un déficit de manera continua en el flujo de aire. Así, en este trabajo de investigación se proponen ciertas modificaciones para aumentar el flujo de aire, además, se asegura que el ventilador no presente daños por vibración debido a los cambios en el diseño. Cabe mencionar que el acoplamiento consiste en dos ventiladores idénticos. Inicialmente, el flujo total de los ventiladores a plena carga (100%) era de 17 612 m3/min, con una presión estática en la descarga de 6.9 kPa, acorde con el desempeño de la caldera. De acuerdo con registros efectuados del flujo de aire en los ventiladores, es como se identificó el déficit de flujo. En la Figura 1 se muestra el historial del comportamiento de flujo volumétrico del conjunto de ventiladores en los últimos años; se puede apreciar claramente un déficit de flujo respecto al valor de diseño, disminuyendo notablemente desde el año 2011 con respecto al diseño original.

Con base en la experiencia y acciones que ha tomado el personal de la planta en este tipo de equipos, se desarrollaron propuestas de modificación geométricas con el objeto de alcanzar un flujo deseado. En la Figura 2 se puede apreciar la primera propuesta, la cual consiste en el incremento del álabe mediante la colocación de ángulos en la parte final del mismo. En la imagen de la izquierda se observa un detalle de la colocación del ángulo al final del álabe, y en la imagen de la derecha se observa el ángulo colocado en cada uno de los álabes. Es importante mencionar que lo único que se modificó fue el diámetro exterior de los álabes; el resto de las dimensiones permaneció sin cambio alguno. El diámetro exterior antes de las modificaciones era de 2.05 m (2050 mm).

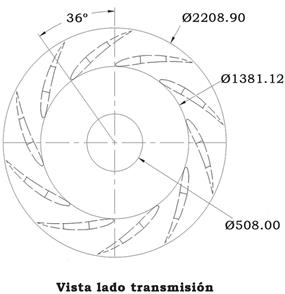

La segunda propuesta consiste en aumentar el diámetro del rotor en un 7.75%, añadiendo placas laterales y placas al final de los álabes, tal como se ilustra en la Figura 3. Este incremento en el diámetro exterior del rotor es igual al que se logró colocando los ángulos; al observar que se obtuvo buen resultado mecánico se optó por colocar placas que se adecuaran a la forma del perfil del álabe; las dimensiones finales se presentan en la Figura 4.

DESARROLLO

Caracterización termodinámica

Para fines prácticos, en esta sección solamente se describe la caracterización termodinámica del comportamiento de un solo ventilador. El modelado incluye las modificaciones propuestas a su geometría, con la finalidad de determinar el flujo volumétrico de aire que resulta al variar las condiciones atmosféricas, así como la velocidad angular del rotor, ɷ, simulando con ello un cambio en la frecuencia de rotación del motor que proporciona el movimiento al ventilador (Schobeiri, 2003). Acorde con la geometría de la configuración del ventilador, también es posible determinar la potencia mecánica y eléctrica que requiere el motor (Engin, Gur & Scholz, 2006). Basándose en un flujo volumétrico de aire de 8806 m3/min (diseño de un ventilador), la caracterización parte de la estimación de las velocidades y de la determinación de la presión en el rotor, mediante los triángulos de velocidad en la succión y descarga de los álabes (Figura 5). Los parámetros que se requieren para el análisis son: condiciones de presión, temperatura ambiente, humedad relativa, velocidad de operación del rotor y la presión estática en la descarga del ventilador; además, se incluyen los parámetros geométricos y la configuración de los álabes (diámetros del rotor, ancho axial, ángulos de succión y descarga).

Fuente: Elaboración propia.

Figura 5 Triángulo de velocidades en la succión y descarga del ventilador. Fuente: Elaboración propia.

Para la estimación de los ángulos β 1 y β 2 se trazan dos líneas denominadas cuerda y paso. Las cuerdas son perpendiculares al álabe, ya que parten del inicio de este hacia la superficie del siguiente álabe, como se aprecia en la Figura 5. Se tiene entonces que:

β 1 = arcsin (cuerda de entrada/paso de entrada) (1)

β 2 = arcsin (cuerda de salida/paso de salida). (2)

Con los ángulos de succión y descarga se estiman las velocidades absolutas y relativas del fluido mediante las ecuaciones siguientes (Sheam-Chyun & Chia-Lieh, 2002):

La caída de presión es obtenida a través de la ecuación de Euler y la potencia mecánica por medio de las velocidades tangenciales relativas y velocidades tangenciales del rotor, por lo que la caída de presión en el ventilador está en términos de las velocidades tangenciales del rotor y del flujo:

La caída de presión típica en un ventilador ocurre en dos pasos (Datong, Yijun, Xiaoliang & Minjian, 2009): primeramente sucede un incremento en la presión del rotor y luego un incremento de presión ocurre en el caracol de la carcasa, la cual tiene la finalidad de convertir la energía cinética en energía potencial. La caída de presión en el caracol de la carcasa se determina como la diferencia entre la velocidad absoluta del fluido saliente del rotor y la velocidad con la que finalmente sale de la carcasa.

Con la caída de presión total en el ventilador es posible estimar el flujo, la potencia mecánica y la potencia eléctrica del motor. Para esta última, se consideran los datos de placa del motor eléctrico, teniendo un factor de potencia de 0.89 y una eficiencia de motor del 96%. La potencia eléctrica, We , para un motor trifásico se obtiene como:

Resultados de la simulación

A continuación se muestran los comportamientos de los principales parámetros operacionales del ventilador, como flujo volumétrico, caída de presión total y la potencia eléctrica, con base en la variación de su velocidad angular. En la Figura 6 se ilustra el comportamiento del flujo volumétrico para un rango de la velocidad angular que va de 1150 rpm a 1400 rpm. Sobre la figura se muestra un punto de referencia acorde con las mediciones del flujo efectuadas en el 2011 para uno de los ventiladores de tiro forzado. También se representa otro punto donde se asegura una operación de flujo volumétrico cercano al valor de diseño del orden de 8800 m3/min. Para alcanzar este flujo se requiere manipular la velocidad angular a un valor por arriba de 1350 rpm. Con este valor de velocidad se asegura una operación con flujo de aire cercano al diseño, junto con una caída de presión estática en la descarga de 6.86 kPa.

Fuente: Elaboración propia.

Figura 6 Influencia de la velocidad angular. a) Flujo volumétrico, b) Potencia eléctrica

En la Figura 6a se puede apreciar que para una velocidad de giro constante del rotor, las caídas de presión al variar la carga de operación son poco significativas, por lo que al incrementar las revoluciones del rotor la presión a la descarga no presentaría afectaciones que comprometan drásticamente el funcionamiento del ventilador. Finalmente, la variación de los parámetros anteriores está directamente relacionada con la potencia demandada en el motor. La Figura 6b muestra este comportamiento, donde la operación actual representa una potencia de 1100 kW, y la operación para cumplir con el flujo y presión de diseño es de 1780 kW; esto es aproximadamente un 60% mayor a la condición de diseño. En la Tabla 1 se muestra un resumen de las condiciones operacionales actuales y las propuestas en el ventilador. Las condiciones se proponen para cumplir con el objetivo de incrementar el flujo hasta 8800 m3/min, y así suministrar el flujo requerido en la cámara de combustión para operar el ciclo de potencia a una carga del 100%. Los resulta- dos mostrados en la Tabla 1 indican que para lograr el flujo deseado se debe incrementar la potencia del motor en un 61.8%, la velocidad de rotación en un 25.45%, y con ello asegurar el tiro adecuado para lograr el flujo lado gases, incrementando la presión a la descarga del ventilador en un 37.2%. A pesar de los incrementos resultantes, las modificaciones resultaron simples y de muy bajo costo en comparación con otras alternativas.

Basándose en los resultados anteriores, se plantea el uso de un motor de mayor capacidad. Para esto, es importante determinar si a las condiciones propuestas el ventilador modificado puede operar correctamente sin problemas de vibración.

Modelado por volumen finito

Con el fin de analizar la fluidodinámica del aire al pasar por el ventilador, se procede a desarrollar el análisis por volumen finito el cual consta de los siguientes aspectos:

Formulación del problema.

Generación de una malla (discretización) en volúmenes finitos.

Establecimiento de las condiciones de contorno.

Solución de las ecuaciones.

Análisis y comparación de resultados.

En este punto se requiere conocer el efecto que causan las modificaciones geométricas y el aumento de velocidad angular en el flujo de aire dentro del ventilador, por lo que se crea el modelo de ventilador en el software SolidWorks 2014. Posteriormente, se realiza el mallado del volumen de control utilizando el software Gambit 2.4.6, obteniendo un total de 1 949 751 sub-volúmenes para el análisis en CFD. Este mallado se evaluó a las condiciones de operación actuales y se comparó con datos experimentales de velocidad y presión estática a la descarga del ventilador. Las mediciones fueron realizadas por la planta termoeléctrica en la descarga del ventilador utilizando un tubo de Pitot modificado, el cual es capaz de tomar varias lecturas de presión en la sección de interés. El área transversal rectangular considerada fue de 5.5 m2 (2.5 m x 2.2 m). Los valores medidos fueron: velocidad de 21.98 m/s, presión estática de 5.003 kPa, temperatura interior de 38.6 °C y temperatura exterior de 29.4 °C. Con estos valores se determinó el flujo másico en la descarga igual a 136 kg/s. El modelo numérico se evaluó con el mismo flujo másico, el cual fue dividido en dos, ya que el ventilador presenta doble aspiración, obteniéndose una presión estática en la descarga de 5.061 kPa y una velocidad de 25.09 m/s; arrojando un error de 1.16% y 14.15% para la presión y la velocidad, respectivamente, por lo que el modelo numérico es adecuado para el estudio del ventilador, asegurando con esto un proceso de cálculo relativamente rápido. Se procede a colocar las condiciones de contorno de entrada y salida del flujo así como determinar los volúmenes y paredes que estarán en rotación (volúmenes y paredes correspondientes a superficie de álabes y placas de soporte fijas a la flecha con movimiento), al igual que los volúmenes y paredes fijos (paredes de los ductos de entrada de flujo y paredes de la carcasa); finalmente se establece el método de solución para resolver el análisis. Las ecuaciones de gobierno en forma tensorial usadas en este trabajo se indican a continuación.

Conservación de masa:

Conservación del momento:

Conservación de la energía:

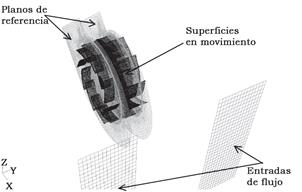

La Figura 7 muestra las superficies seleccionadas para la entrada y salida de flujo. Las dimensiones del rotor con las modificaciones realizadas han sido definidas previamente en la Figura 4.

La entrada de flujo se divide en dos por la doble aspiración del ventilador, por lo que cada superficie de entrada admite la mitad del flujo que maneja el ventilador. El área de admisión de cada superficie es de 2.64 m2 (3.508 m × 0.752 m).

La Figura 8 muestra las superficie que se encuentran en movimiento así como las superficies o planos que servirán para la visualización de los contornos de velocidad y/o presión dentro del fluido Se considera como superficies en movimiento las paredes que definen a los álabes, las paredes se agrupan para cada álabe y se les asigna la velocidad de rotación que sea de interés. El rotor cuenta en total con veinte álabes, dividido en diez cada lado. Se definen dos planos de referencia, cada uno ubicado a la mitad del espesor de los álabes. El resto de las paredes se consideran estáticas con la condición de no deslizamiento.

Fuente: Elaboración propia.

Figura 8 Paredes en movimiento y planos de referencia visibles ocultando paredes estáticas.

En la Tabla 2 se muestra un compendio de los parámetros ingresados para configurar el caso actual (referencia) a 1185 rpm y la velocidad propuesta a 1380 rpm (Figura 6). La intensidad de turbulencia se estima como IT = 0.16/Re1/8; para todos los casos se calculó una intensidad de turbulencia promedio a 2.5%, pero en estos cálculos se considera que el fluido a la entrada no presenta filtros de aire, los cuales ocasionan turbulencia en la entrada; para considerar este efecto se incrementó la turbulencia hasta 4% en la entrada y salida del volumen de control. El modelo de turbulencia usado fue el modelo k-ɛ por su amplia aplicabilidad en el estudio de fenómenos físicos y su bajo costo computacional.

Resultados del análisis por CFD

Como resultado de las simulaciones por volumen finito en las Figuras 9 y 10 se representan dos de los contornos más relevantes: el de presión total y la distribución de velocidad. La Figura 9 ilustra los contornos de la presión total del fluido circundante a los álabes. En la Figura 9a se puede apreciar el aumento de presión en el rotor por el movimiento del fluido y el incremento de presión que ocurre en el caracol de la carcasa debido al incremento en el área de la sección transversal. A pesar de que en la descarga de los álabes se aprecian ligeramente valores de presión más elevados respecto a la velocidad de rotación de 1185 rpm (Figura 9b); las presiones más negativas debajo de los álabes indican un cambio de energía potencial a energía cinética más pronunciado.

En la Figura 10 se presentan los contornos de velocidad para los dos casos analizados. Al aumentar la velocidad de rotación en el rotor del ventilador se esperaba que aumentara la presión estática en la des- carga y que el flujo másico también se viera afectado. La Figura 10b muestra los contornos de velocidad con una velocidad máxima de aproximadamente 170 m/s, mientras que en la Figura10 a se presenta una velocidad máxima cercana a 145 m/s. Los resultados más relevantes del análisis indican que a una velocidad angular de 1185 rpm, la velocidad a la descarga es de aproximadamente 25 m/s con una presión total de 5.44 kPa, mientras que a la velocidad angular propuesta estos valores son cercanos a 30 m/s y 7.5 kPa, respectivamente.

Análisis modal del rotor

Con el fin de determinar que las modificaciones propuestas al ventilador de tiro forzado no presenten daños al equipo por efectos de vibración, en esta sección se muestra el análisis general sobre las frecuencias naturales y los modos de vibración (Sinha & Turner, 2011). Para el análisis modal se considera solamente el modelo geométrico realizado en CAD, justo como se muestra en la Figura 11.

Fuente: Elaboración propia.

Figura 11 Modelado geométrico del ventilador. a) Modelo 3D, b) Discretización.

En la discretización del modelo se utilizan elementos tetraédricos (SOLID187) (Min, Duffy, Choi, Provenza & Kray, 2013); se trata de elementos de alto orden con 10 nodos y 3 grados de libertad por nodo, desplazamientos en las direcciones x, y y z. Este tipo de elemento es adecuado para superficies irregulares y para reproducir efectos de plasticidad, hiperelasticidad, ruptura, grandes deformaciones, etcétera. El modelo mallado se muestra en la Figura 11b. En la Tabla 3 se muestran las propiedades mecánicas del material del cual está construido el ventilador y que son necesarias para el análisis.

Para determinar las velocidades críticas de operación del ventilador se realizó un análisis de frecuencias naturales y modos de vibración, en el cual se extrajeron 30 modos de vibración para un rango de frecuencia lo bastante amplio. Para fines prácticos solo se presentan las frecuencias naturales cercanas a las frecuencias de operación de 19.75 Hz y 23 Hz correspondientes a las velocidades de operación analizadas de 1185 rpm y 1380 rpm, respectivamente, mostradas en la Tabla 4.

Como se puede observar en la Tabla 4, las frecuencias naturales para los modos 2 y 3 están por debajo de la frecuencia de operación de 19.75 Hz (1185 rpm), mientras que para el modo 1 la frecuencia es cercana a cero, el modo 4 corresponde a 33.91 Hz (2035 rpm) con 850 rpm por encima de la velocidad de operación. En la Figura 12 se ejemplifican los modos de vibración, representando los puntos más relevantes.

Fuente: Elaboración propia.

Figura 12 Modos de vibración. a) Modelo de vibración 1: 0.06 rpm; b) Modelo de vibración 2: 1111.08 rpm; c) Modelo de vibración 3: 1115.04 rpm; d) Modelo de vibración 4: 2034.66 rpm.

En la Tabla 5 se evidencia un resumen de los resultados del análisis modal del rotor, además se describe cada uno de los modos de vibración presentes en el modelo.

Considerando los resultados obtenidos del análisis modal al variar la velocidad angular de operación, se recomienda:

No operar el ventilador cerca de las frecuencias naturales mostradas, ya que de ser así el sistema podría entrar en resonancia y, por ende, sufrir grandes daños en su estructura.

De acuerdo con el análisis modal y los resultados fluidinamicos con una velocidad propuesta de 1380 rpm, el ventilador puede satisfacer perfecta- mente los requerimientos de flujo y presión sin correr el riesgo de sufrir daños por resonancia. Dado que la velocidad de operación es de 1185 rpm, las velocidades críticas más cercanas son las del modo de vibración 3 de 1115.04 rpm y la del modo de vibración 4 de 2034.66 rpm. Ello significa que el ventilador puede operar perfectamente bien a cualquier velocidad dentro de ese rango.

Puesta en marcha de los ventiladores

Una vez realizadas las modificaciones y los análisis respectivos mostrados anteriormente, se procedió a la incorporación de los ventiladores por parte de la planta termoeléctrica, donde además se consiguió un nuevo motor. Con base en las mediciones efectuadas del flujo volumétrico, se obtuvieron valores globales promedio de 19 250 m3/min. Cabe mencionar que este valor está por encima del punto de referencia a plena carga (100%), por lo que se concluye que las modificaciones simples al diseño, y sobre todo de bajo costo, permitieron incrementar el flujo de aire, logrando un rendimiento global mayor.

CONCLUSIONES

En este trabajo se presentaron dos cambios propuestos al diseño original de un ventilador de tiro forzado, ubicando en la caldera de una planta termoeléctrica: alargamiento de los álabes e incremento del rotor.

Las modificaciones geométricas se propusieron como solución al déficit de flujo presentado de manera continua en el funcionamiento de los ventiladores. Así, dentro de los resultados más importantes se comen- tan los siguientes:

Se expusieron nuevas condiciones de operación para el ventilador propuesto, ocasionando el uso de un motor de mayor capacidad al actual, con el objeto de alcanzar una velocidad de 1380 rpm y una presión en la descarga de 6.86 kPa para un flujo volumétrico de 8800 m3/min.

Acorde con los análisis fluidodinámico y modal, el ventilador puede satisfacer perfectamente los requerimientos de flujo y presión sin correr el riesgo de sufrir daños por resonancia. Dado que la velocidad de operación es de 1185 rpm, las velocidades críticas más cercanas son las del modo de vibración 3 de 1115.04 rpm y la del modo de vibración 4 de 2034.66 rpm, significando que el ventilador puede operar perfectamente bien a cualquier velocidad dentro de ese rango.

El acoplamiento de ventiladores modificados se puso en marcha consiguiendo un 10% de incremento en el flujo volumétrico con respecto al diseño de referencia.

Finalmente, se establece una metodología en la recuperación de flujo en ventiladores de tiro forzado, analizando de manera oportuna el adecuado funcionamiento del ventilador una vez puesto en marcha.

NOMENCLATURA

A: Área (m2)

c: Velocidad absoluta en los álabes (m/s)

D: Diámetro del rotor (m)

E: Módulo de Young (Pa)

FP: Factor de potencia

I: Corriente (A)

IT: Intensidad a la turbulencia (%)

k: Conductividad térmica (W/m K)

ṁ: Flujo másico de aire (kg/s)

P: Presión (kPa)

Q: Flujo volumétrico (m3/min)

r: Radio (m)

S: Esfuerzo del material (Pa)

u: Velocidad tangencial en el rotor (m/s) V: Voltaje (V)

w: Velocidad relativa del fluido en los álabes (m/s)

Ẇ: Potencia (kW) t: Tiempo (s)

T: Temperatura (K)

Greek symbols

α: Ángulo de la velocidad absoluta (°)

β: Ángulo de la velocidad relativa (°)

η: Eficiencia (%)

μ: Viscosidad dinámica (kg/m s)

ρ: Densidad (kg/m3)

τ: Torque (N m)

ν: Viscosidad cinemática (m2/s)

ɷ: velocidad de rotación (rpm)

Subíndices

1: Entrada al rotor

2: Salida del rotor

e: Eléctrica

in: Entrada al ventilador

k: Coordenada espacial, x, y, z. m: Mecánica

me: Motor eléctrico

out: Salida del ventilador

u: Esfuerzo último

y: Esfuerzo de cedencia

nueva página del texto (beta)

nueva página del texto (beta)