Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Revista internacional de contaminación ambiental

versión impresa ISSN 0188-4999

Rev. Int. Contam. Ambient vol.28 supl.1 Ciudad de México dic. 2012

Secado de residuos de jardinería en reactores mediante procesos biológicos

Drying of gardening wastes in reactors using biological processes

Francisco J. COLOMER MENDOZA1,3*, Lidón HERRERA PRATS1, Fabián ROBLES MARTÍNEZ2,3, Antonio GALLARDO IZQUIERDO1,3 y Mar CARLOS ALBEROLA1,3

1 Departamento Ingeniería Mecánica y Construcción, Universidad Jaume I. Av Sos Baynat s/n, Castellón de la Plana, C.P. 12071, España *Autor responsable; fcolomer@emc.uji.es

2 Unidad Profesional Interdisciplinaria de Biotecnología. Instituto Politécnico Nacional

3 Red de Ingeniería en Saneamiento Ambiental, REDISA (www.uji.redisa.es)

Recibido agosto 2011

aceptado enero 2012

Resumen

El biosecado consiste en disminuir la humedad y estabilizar la materia biodegradable para obtener un producto útil como combustible o como paso previo a su depósito en vertedero. Para ello, se aprovecha el calor de la fermentación aerobia de la materia biodegradable. Los parámetros que controlan el proceso son: aireación, temperatura alcanzada y humedad inicial. En este trabajo, se han empleado como sustrato los residuos de jardinería de la Universidad Jaume I de Castellón. El biosecado se realizó en reactores de 25 litros de capacidad en los que se aprovechó el calor generado en la fermentación. La trituración de los residuos y la aireación de estos mejoraron el proceso de biosecado. Los tiempos de secado fueron de 20 días, reducciones de volumen entre el 45.5 y el 63.2 % y de peso del 39.9-57.2 %. El residuo final redujo su humedad hasta un 41.4 % y alcanzó un poder calorífico final (2000 kcal/kg) adecuado para ser usado como combustible.

Palabras clave: biosecado, estabilización, fermentación aerobia, poder calorífico, texturizante.

Abstract

Biodrying consists in both reducing moisture and stabilizing organic compounds, in order to obtain a useful product, such as fuel. It also can be applied as a previous step to landfill. To achieve this goal, the heat generated in the aerobic fermentation is used. Some parameters have to be controlled in the process, such as aeration, temperature and initial moisture. In this research, gardening wastes from Universidad Jaume I of Castellón (Spain) have been used. Biodrying has taken place in 25 liters-volume reactors, where we took advantage of the heat generated in the aerobic fermentation. Furthermore, different airflows were introduced in the reactors to supply oxigen to microorganisms. So, in 20 days a reduction of 40-57 % in weight and 45.5-63.2 % in volume has been observed. The final waste reduced its moisture to 41.4 %, with a low heating value of 2000 kcal/kg, therefore it could be used as a fuel in an incineration plant.

Key words: biodrying, stabilization, aerobic fermentation, heating value, bulking agent.

INTRODUCCIÓN

En este trabajo se desarrolla un proceso de biosecado mediante reactores en los que se han depositado residuos de jardinería. En anteriores experiencias realizadas por este equipo de investigación se emplearon tanto reactores como invernaderos, con diferentes mezclas producto, proporciones y caudales, obteniéndose resultados del descenso de peso, volumen y humedad significativos (Colomer et al. 2011).

El biosecado consiste en eliminar parte de la humedad y estabilizar la materia orgánica biodegradable para reducir el peso y el volumen, de forma que se obtenga un producto que pueda ser utilizado como combustible o simplemente para abaratar los costos de transporte. Para ello, la acción combinada del calor generado en la fermentación aerobia de la materia biodegradable y un adecuado flujo de aireación, facilitarán que el contenido de humedad baje y por lo tanto se reduce el peso y el volumen. Por consiguiente, el producto ya biosecado podrá valorizarse tanto energéticamente, como ser llevado a un vertedero, con una menor carga ambiental. Esto es debido a que se trataría de un residuo estabilizado sin apenas generación de lixiviado y con menor cantidad de humedad y peso (Adani et al. 2002, Sugni et al. 2005, Velis et al. 2009).

En el proceso de biosecado, la circulación de aire forzado a través de la pila formada de residuos y el calor producido en las reacciones de degradación aeróbica de la materia orgánica favorecen la evaporación del agua contenida en los residuos (Velis et al. 2009). En cualquier caso, el secado no sólo es producido por estas dos únicas causas, sino por algunas variables más que se encuentran íntimamente ligadas, las cuales se enlistan a continuación:

• Tipo de muestra: el tipo de muestra tratada determinará las condiciones que se produzcan en el biosecado. Es decir, las características del material establecerán tanto el resultado del biosecado, como la duración del mismo.

• Tiempo de permanencia: el tiempo de permanencia es el periodo de funcionamiento del experimento, que vendrá establecido por la progresiva caída de temperatura del interior del residuo y por la disminución de la humedad de la muestra.

• Microorganismos responsables del biosecado: en el proceso de biosecado la fermentación se realiza aerobicamente siendo la masa de residuos atacada por una población de microorganismos que se nutren de los componentes más digeribles generando calor (Madigan y Martinko 2006).

• Temperatura: la temperatura es un parámetro clave en el biosecado. La actividad microbiana hace que la temperatura aumente. Una parte del calor generado biológicamente servirá para favorecer el crecimiento y la conservación de los microorganismos presentes, mientras que el resto sirve para mejorar la evaporación del agua en la matriz porosa (Bailey y Olis 1986, Prescott et al. 1993).

• Humedad: la presencia de nutrientes y humedad en el sustrato propiciará la proliferación de bacterias que degradan la muestra (Zhang et al. 2008)

• Aireación: el flujo de aire forzado es necesario para proporcionar oxígeno a las bacterias aerobias, eliminar el agua de la matriz y arrastrar la humedad ambiental hacia el exterior del reactor (Roy et al. 2006).

• Adición de material texturizante (MT): En algunos estudios la presencia de material de granulometría mayor que el residuo biosecado influye positivamente en el secado, ya que se favorece la aireación en el interior de la pila (Yañez et al. 2009, Robles et al. 2010).

Los parámetros de control del proceso están fuertemente ligados y por ello es clave investigar cómo pueden afectar al rendimiento del secado y la estabilización de los residuos tratados. El objetivo fundamental del presente trabajo fue estudiar la reducción de humedad, peso y volumen en reactores. Para ello, se hizo necesario realizar diversas variaciones atendiendo a las variables principales que afectan al funcionamiento del proceso:

• Determinar el efecto de la ventilación

• Estudiar la evolución del biosecado dependiendo del tipo de muestra

• Contrastar la eficiencia mediante la adición de material texturizante

• Una vez biosecado el residuo, éste aumenta su poder calorífico. Dependiendo del resultado de las distintas experiencias, la muestra podrá ser utilizada para varios usos, aunque el más sostenible desde el punto de vista ambiental sería la incineración previo peletizado del residuo (Navaee-Ardeh et al. 2010).

MATERIALES Y MÉTODOS

En este proyecto de biosecado a escala de laboratorio, se colocaron muestras de césped procedentes de la zona verde de la Universidad Jaume I de Castellón en cuatro reactores de 25 litros de capacidad. Los reactores estaban ubicados en una sala cerrada donde se monitoreaban la temperatura y la humedad del aire. El caudal de aire se inyectaba por un tubo conectado con cuatro difusores, liberándose el gas resultante por un orificio situado en la tapa del bidón. En el caso del lixiviado generado, se recogió diariamente mediante una abertura en la parte inferior del bidón (Fig. 1).

Cada reactor estaba repartido en dos compartimentos. El inferior ocupaba una altura de 18 cm y albergaba 4 difusores por los que salía el caudal de aire. En el compartimento superior se instaló una base metálica que funcionaba como sostén de los residuos, sobre la cual se depositó el volumen de muestra para biosecar.

Descripción de la experiencia

Las muestras de césped necesarias para este experimento se recogieron de los contenedores donde se depositan los restos de poda de la Universidad. Se dispusieron cuatro reactores cargados con 7 kg de césped cada uno, con diferentes caudales de suministro de aire, desde 2 L/min hasta 8 L/min (medidos en caudalímetro) que corresponde a unos caudales de 1.21 a 4.85 L/min/kg de materia seca (m.s.) (Cuadro I).

Obtención de datos

Una vez cargados los reactores se inició la experiencia, inyectando caudal de forma continua durante 20 días. Durante este periodo se monitoreó el aire de la sala donde se ubicaban los bidones, además de controlar diariamente los siguientes parámetros:

• Generación de lixiviados, medición de volumen y pH de los mismos: una vez anotado el volumen diario generado de lixiviados, se analizó el pH.

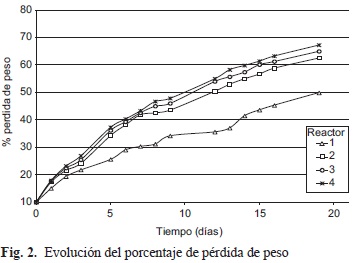

• Control de la disminución de peso de los reactores: diariamente se pesó el bidón con una balanza portátil. Esta disminución del peso estaba relacionada con la pérdida de humedad de la muestra (Fig. 2).

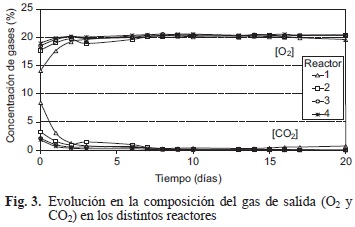

• Análisis del gas de escape: se revisó dos veces al día la composición de los gases de salida de los reactores (CH4, CO2, O2 y NH3) mediante un analizador portátil Dráger modelo SEP 8314060 (Fig. 3).

• Control de temperatura interna: se midió también tres veces al día la temperatura en el centro de la pila de residuos en tres puntos a diferente altura mediante sondas de composta marca Leybold Didactic Gmbh modelo 666 210 (Fig. 4).

Después de los 20 días, se descargó el reactor y se tomaron muestras del residuo biosecado para analizar su humedad. Para ello se secó en la estufa a 105 °C siguiendo el proceso de la norma UNE 32-002. El residuo seco se trituró en molino de cuchillas hasta un tamaño de partícula en el que el 98.75 % pasan por un tamiz de 2 mm. El residuo se mezcló de forma homogénea y se determinó el poder calorífico mediante calorímetro isoperibólico (PARR 1261®) según la norma UNE 32 006:1995. El contenido de nitrógeno se analizó mediante el equipo de conductividad térmica (LECO FP-528®). Carbono y azufre se determinaron con equipo de espectrometría infrarroja (LECO SC 144 DR®) y el hidrógeno se midió por espectrometría atómica de masas. Siguiendo las normas UNE 32-004-84 y UNE 32-019-84 se investigó también el contenido en cenizas y sólidos volátiles, respectivamente. Los datos mostrados son el promedio de cuatro análisis en todos los casos (Cuadro II). Con estos datos se estimaron las condiciones en las que se realizó la valorización energética. Con el poder calorífico inferior (PCI) del residuo se pudo prever el calor desprendido en la combustión, que podría ser transformado en energía eléctrica. Con el contenido de sólidos volátiles, carbono, azufre y nitrógeno es posible estimar las emisiones de gases contaminantes en el proceso de combustión (CO2, NO2 y SO2) determinando la necesidad o no de instalar sistemas de depuración de gases. La relación C/N es un indicador que informa sobre la capacidad fertilizante de ese residuo. Por último, el contenido en cenizas obtenido de las muestras determinó el peso de residuos (escorias) que quedarían tras la incineración.

RESULTADOS

Los reactores se llenaron de césped segado con una humedad inicial del 76.4 %, reduciéndose después de 20 días hasta 44.8 % en el reactor 4 frente a 60.8 % del reactor 1 (Cuadro I). La disminución de volumen ha sido 45.5 % en el reactor 1, 59.1 % en el reactor 2, 61.4 % en el reactor 3 y 63.2 % en el reactor 4. Únicamente en los reactores 1 y 2 se generó lixiviado, obteniéndose 2.5 % de agua convertida en lixiviado en el reactor 1 y 1.9 % en el reactor 2, el resto se elimina como agua evaporada. Por otro lado, se determinó el PCI del residuo biosecado después de 20 días. El PCI se incrementó desde 452.45 hasta 1971.23 kcal/kg en el reactor 4 (Cuadro II).

Sin embargo, a partir de los datos de la figura 2 el porcentaje de pérdida de peso aumenta en 31.8 % del reactor 1 al reactor 2, mientras que del reactor 2 al reactor 3 hay un incremento del 6.3 % y del reactor 3 al reactor 4 sólo del 2.3 %. La pendiente de las líneas que relacionan el porcentaje de pérdida de peso con respecto al tiempo varía en función del caudal de aire (Fig. 2).

En la figura 3 se puede observar la evolución que existe en la composición del gas de salida del reactor. Durante los primeros días la proporción de CO2 fue de 8.4 en el reactor 1, 3.3 en el reactor 2, 2.2 en el reactor 3 y 1.9 en el reactor 4. Sin embargo, esta proporción fue disminuyendo a medida que pasaban los días, llegando a valores de 0.43, 0.12, 0.10 y 0.03 en los reactores 1, 2, 3 y 4, respectivamente. La concentración de O2 en el gas emitido tuvo un comportamiento opuesto, ya que fue aumentando con el tiempo. Así pues, el primer día el porcentaje de oxígeno era de 14.1 en el reactor 1, el 17.7 en el reactor 2, el 18.5 en el reactor 3 y el 19.0 en el reactor 4. Los valores finales de concentración de oxígeno fueron de 20.1, 20.3, 20.4 y 20.4 en los reactores 1, 2, 3 y 4, respectivamente. La concentración de CH4 fue nula en todas las mediciones, lo que permite probar que la fermentación no es anaerobia. La concentración de NH3, producto de la descomposición de los residuos, fue irregular, llegando a alcanzar valores de 141 ppm en el reactor 1, 126 en el reactor 2, 200 en el reactor 3 y 197 ppm en el reactor 4. Estos valores máximos se obtuvieron durante los primeros días de la experiencia (del 2° al 4° día).

La evolución de la temperatura en el interior de la masa de residuos ha seguido un comportamiento bastante similar en los cuatro reactores, con un incremento significativo durante los cinco primeros días y un descenso progresivo a medida que disminuye la humedad del residuo (Fig. 4).

En esta experiencia de biosecado se observa que los caudales de 4, 6 y 8 L/min muestran un comportamiento similar sin diferencias muy destacables en cuanto al porcentaje de pérdida de peso, a pesar de la diferencia que existe en el caudal de aireación. La mayor diferencia se observa entre el reactor 1 y el reactor 2 (Fig. 5).

DISCUSIÓN

Tras el análisis de los resultados, se observa que a partir del sexto día las proporciones de O2 y CO2 se estabilizan, lo que hace pensar en una disminución de la actividad biológica ya que tanto el residuo vegetal como los microorganismos van dejando de consumir oxígeno y de liberar dióxido de carbono (Fig. 3). El caudal de aire suministrado y el aumento de temperatura entre 38 y 50 °C en los reactores 2, 3 y 4 durante los primeros seis días (Fig. 4), favorecieron la evaporación del agua contenida en los residuos, lográndose en este periodo de tiempo una reducción en el peso entre 28 y 30 %. En contraparte, en el reactor 1 para el mismo periodo de tiempo sólo se logró una pérdida de peso de 19%; esta diferencia se debe básicamente a que la fase termofílica del biosecado fue más larga en los reactores 2, 3 y 4. En el reactor 1, la temperatura bajó a 35 °C desde el día 3 y ya no se recuperó, por lo tanto, el aporte del calor metabólico para la evaporación del agua fue menor en este caso. Así pues, se han secado restos de césped tanto por medio del calor producido en la fermentación aerobia como por el arrastre de humedad del caudal de aire. Se observó que la fermentación proporciona la energía necesaria para evaporar parte del agua contenida en los residuos, alcanzando niveles por debajo del 45 % lo que equivale a descensos de humedad de 20.4 % en el reactor 1, 34.2 % en el reactor 2, 37.7 % en el reactor 3 y 41.4 % en el reactor 4, que coincide en parte con los datos proporcionados por Velis et al. (2009) que reporta descensos de humedad de 25-30 % en 15 días.

Con estos valores de humedad, el residuo seco obtenido en los reactores 2, 3 y 4 podría ser incinerado en plantas de incineración de residuos con recuperación de energía, las cuales aceptan materiales con un PCI superior a 2000 kcal/kg (Cuadro II). Estos datos de PCI son similares a los obtenidos en otras experiencias con residuos urbanos con valores entre 1960 kcal/kg (Zhang et al. 2009) y algo menores con respecto a otras que alcanzan las 3300 kcal/kg (Sugni et al. 2005). Por otro lado, los niveles de S, C y N no son excesivamente altos por lo que no se prevé que en su incineración se superasen los límites de emisión de CO, SO2 ó NOx. Además, la proporción de cenizas resultantes de la incineración es bastante baja.

En esta experiencia de biosecado se observa que al aplicar los caudales de 4, 6 y 8 L/min se obtiene un comportamiento similar sin diferencias muy destacables en cuanto al porcentaje de pérdida de peso, a pesar de la diferencia que existe en el caudal de aireación. La mayor diferencia se observa entre los reactores 1 y 2 (Fig. 5).

En el presente trabajo se han utilizado residuos con una humedad inicial similar a otro tipo de residuos biodegradables como la fracción orgánica de los residuos urbanos (66.7 -75 %) (Adani et al. 2002, Zhang et al. 2008, Zhang et al. 2009), o residuos de pulpa de papel de la industria papelera (75 %) (Navaee-Ardeh et al. 2006). Este método de biosecado es similar al realizado por diversos autores, en donde se utiliza una fuente externa de aire para eliminar la humedad (Sugni et al. 2005, Navaee-Ardeh et al. 2006, Zhang et al. 2008, Zhang et al. 2009, Velis et al. 2009, Navaee-Ardeh et al. 2010).

CONCLUSIONES

En la presente experiencia se han secado residuos de jardinería en reactores mediante la técnica conocida como biosecado, en la cual el calor generado en la fermentación aerobia se aprovecha para evaporar parte del agua contenida en los residuos. El suministro de distintos caudales de aire a los reactores mostró evoluciones similares en cuanto a la temperatura interior del residuo, ya que no se observan variaciones en función de los distintos caudales.

Una parte del agua se evapora por el incremento de temperatura y otra parte por convección debida al paso del aire a través del residuo. Es por ello, que a mayor caudal de aire, mayor pérdida de humedad. Sin embargo, la pérdida de humedad es mayor a medida que se aumenta el caudal de aire suministrado, pero en una relación no lineal, lo cual demuestra que un incremento en el gasto energético por un mayor caudal de aire no es proporcional a la mejora en la eficiencia del biosecado, por lo que conociendo el consumo energético del sistema de producción de aire, podría obtenerse un caudal óptimo para el secado.

Así pues, el siguiente objetivo sería calcular el costo energético que representa la generación de caudales de aire y relacionar este costo con la eficiencia del biosecado. De este modo podría calcularse un caudal óptimo en L/min/kg m.s. y aplicarse para el biosecado de residuos a mayor escala.

AGRADECIMIENTOS

Los autores agradecen al Ministerio de Ciencia e Innovación del Gobierno de España por la financiación concedida mediante el proyecto ACI2009-0993 en la modalidad Convocatoria de Ayudas del Programa Nacional de Internacionalización de la I+D. Subprograma de Fomento de la Cooperación Científica Internacional (ACI-PROMOCIONA).

REFERENCIAS

Adani F., Baido D., Calcaterra E. y Genevini P. (2002). The influence of biomass temperature on biostabilization-biodrying of municipal solid waste. Bioresour. Technol. 83, 173-179. [ Links ]

Bailey J.E. y Ollis D.F. (1986). Biochemical Engineering Fundamentals. 2a ed. Mc Graw-Hill. Nueva York, 984 p. [ Links ]

Colomer F.J., Herrera L., Gallardo A., Bovea M.D. y Robles F. (2011). El biosecado como proceso biológico para minimizar la humedad de residuos de jardinería. Memorias. XV International Congress on Project Engineering. Huesca, España, 6 al 8 julio, 2011. [ Links ]

Madigan M.T. y Martinko J.M. (2006). Brock Biology of Microorganisms. 12a ed. Prentice Hall. Upper Saddle River, EUA. 1152 pp. [ Links ]

Navaee-Ardeh S., Bertrand F. y Stuar P.R. (2006). Emerging biodrying technology for the drying of pulp and paper mixed sludges. Dry Technol. 24, 863-876. [ Links ]

Navaee-Ardeh S., Bertrand F. y Stuar P.R. (2010). Key variables analysis of a novel continuous biodrying process for drying mixed sludge. Bioresour. Technol. 101, 3379-3387. [ Links ]

Prescott L.M., Harley J.P. y Klein D.A. (1993). Microbiology. W.C. 5a ed. Communications Inc, Dubuque, Iowa, EUA. 1088 pp. [ Links ]

Robles F., Ramírez I., Piña A.B. y Colomer F.J. (2010). Efecto de la adición de agentes estructurantes a residuos hortícolas en tratamientos aeróbicos. Ingeniería Agrícola y Biosistemas 2, 45-51. [ Links ]

Roy G., Jasmin S. y Stuart P.R. (2006). Technical modelling of a bath biodrying reactor for pulp and paper mill sludge. Memorias. 17th CHISA International Congress of Chemical and Process Engineering. Praga, República Checa, 27 al 31 agosto, 2006. [ Links ]

Sugni M., Calcaterra E. y Adani F. (2005). Biostabiliza-tion-biodrying of municipal solid waste by inverting air-flow. Bioresour. Technol. 96, 1331-1337. [ Links ]

Velis C.A., Longhurst P.J., Drew G.H., Smith R. y Pollard S.T.J. (2009). Biodrying for mechanical-biological treatment of wastes: A review of process science and engineering. Bioresour. Technol. 100, 2747-2761. [ Links ]

Yañez R., Alonso J.L. y Díaz M.J. (2009). Influence of bulking agent on sewage sludge composting process. Bioresour. Technol. 100, 5827-5833. [ Links ]

Zhang D.Q., He P., Shao L., Jin T. y Han J. (2008). Biodrying of municipal solid waste with high water content by combined hydrolytic-aerobic technology. J Environ. Sci. 20, 1534-1540. [ Links ]

Zhang D.Q., He P. y Shao L. (2009). Potential gases emissions from the combustion of municipal solid waste by bio-drying. J. Hazard. Mater. 168, 1497-1503. [ Links ]