Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Revista internacional de contaminación ambiental

versión impresa ISSN 0188-4999

Rev. Int. Contam. Ambient vol.28 no.1 Ciudad de México feb. 2012

Artículos

Medición de caudales mediante la implementación de un vehículo acuático teleoperado

Gauging of water bodies by means of a teleoperated vehicle

Carlos Eduardo DÍAZ GUTIÉRREZ1, 2, José Armando SEGOVIA de los RÍOS1, 2, Mayra Patricia GARDUÑO GAFFARE2, Samuel TEJEDA VEGA1

1 Intituto Nacional de Investigaciones Nucleares, Carretera México–Toluca s/n, La Marquesa, Ocoyoacac, Estado de México, 52750, México.

2 Instituto Tecnológico de Toluca, Av. Inst. Tecnológico s/n, Metepec, Edo. de México. C. P. 52140. México. Correos electrónicos: carlos_eduardo_dg@yahoo.com.mx, armando.segovia@inin.gob.mx, mayrag2001@hotmail.com, samuel.tejeda@inin.gob.mx.

Recibido mayo 2010

Aceptado septiembre 2011

RESUMEN

La disponibilidad y la contaminación de los recursos ambientales es uno de los principales problemas a los cuales se enfrenta hoy en día la sociedad moderna. El agua, el recurso más preciado del planeta, no es ajena a estas situaciones. Por ello, el Instituto Nacional de Investigaciones Nucleares (ININ), realiza operaciones de muestreo y aforo de diversos cuerpos de agua naturales, con el objetivo principal de establecer el grado de contaminación que éstos tienen, así como también determinar la disponibilidad de los recursos hídricos. En México, realizar el aforo de cuerpos de agua en cauces naturales no es tarea sencilla, ya que la gente encargada de esta actividad se introduce en el cuerpo de agua, poniendo en riesgo su salud e integridad física. Por esta razón, se decidió diseñar y construir el sistema de aforo (SA–1), que es un vehículo acuático teleoperado y cuya finalidad es evitar que el personal se introduzca en el cuerpo de agua para realizar el aforo de éste. En el presente artículo se presenta la descripción de este novel sistema.

Palabras clave: aforo, caudal, contaminación, plataforma–acuática.

ABSTRACT

The availability and pollution of environmental resources is one of the main problems to which modern society faces. Water, the planet's most precious resource, is no stranger to this situation. Therefore The National Institute for Nuclear Research (ININ), perform operations of sampling and gauging of different natural water bodies in order to establish the degree of pollution that they have, as well as availability of water resources. In Mexico, performing the gauging of water bodies in natural channels is a very complex task, because people responsible for this activity must get in the body water risking its health and physical integrity. For these reasons, the gauging system SA–1 was designed and built. This is a teleoperated vehicle whose purpose is to avoid that the staff must enter to water body to perform the flow measurement. In this paper a description of this new system is given.

Key words: gauging, water flow, water pollution, aquatic–platform.

INTRODUCCIÓN

Hoy en día la importancia del agua, ha sido un factor decisivo para que diferentes organismos sean motivados a evaluar los parámetros hidrométricos (Rodríguez et al. 2003). El control y medición de los recursos hídricos, son actividades muy importantes e influyen en aspectos operantes de colección o recaudación de datos. Para ejecutar estas actividades se dispone de métodos, instrumentos y estructuras de aforo (Herrera y Peña 1997).

El aforo de cuerpos de agua es una actividad importante, ya que permite conocer la carga contaminante del mismo y de esta forma, elegir el tratamiento más adecuado. A su vez, los datos obtenidos a través de este procedimiento, permiten conocer la disponibilidad del recurso hídrico y realizar la respectiva gestión de la cuenca hidrológica.

Con base en lo anterior se puede establecer que son varios los dispositivos que se utilizan para medir caudales, como por ejemplo: vertederos, canaletas Parshall y sensores de nivel, entre otros. De particular interés resulta el sensor de molinete hidrométrico, el cual se consideró para la construcción del sistema descrito en este artículo.

Existen en los mercados equipos aforadores que son más sofisticados y en donde las lecturas de las alturas o cargas piezométricas se realizan por medio de celdas de presión (transductores) y equipos ultrasónicos, que por un lado mejoran las mediciones notablemente, pero por otro resultan mucho más costosos. Sontek, por ejemplo, es una empresa líder en el desarrollo de sistemas de medición de caudales de última generación. Muestra de ello es el Riversurveyor S5 ó M9, los cuales son sensores ultrasónicos de frecuencia múltiple, con una resolución de 0.001 m/s a una profundidad de 15 m, en el caso del primer modelo, y 80 m en el caso del segundo (Sontek, 2011), con una resolución similar. Estos sensores pueden ser colocados en una pequeña embarcación, tal como la plataforma acuática denominada Hydroboard, fabricada por la misma compañía. Este equipo resuelve parcialmente el problema de introducirse en el cuerpo de agua, para realizar el aforo, sin embargo la plataforma tiene que ser remolcada por un barco o una pequeña lancha (Sontek 2011). El costo del sensor oscila entre 30 000 y 40 000 dólares americanos, y si se requieren componentes adicionales el costo es aún mayor (Gómez 2008, López 2008), lo que los hace prácticamente inasequibles (Calderón 2005, Galán 2007).

Una idea de gran atractivo para la hidrología es la medida sin contacto con el fluido desde fuera del cauce; con este planteamiento se ha desarrollado la tecnología radar UHF (ultra high frequency) (Martireta et al. 2006). Consiste en una pequeña estación que emite señales radioeléctricas de muy baja potencia hacia el cauce. La superficie del agua tiene una pequeña rugosidad que refleja un eco al radar del que se extrae la información de velocidades superficiales del río. Esta tecnología posee la desventaja de tener un alto costo si se consideran las 718 cuencas hidrológicas en las que está dividida la República Mexicana (CONAGUA 2007), independientemente de los recursos técnicos y humanos necesarios para su instalación y mantenimiento.

Actualmente, en la mayor parte de esas cuencas hidrológicas, el aforo de éstas se lleva a cabo de forma manual, en donde el trabajador se introduce al cuerpo de agua y manipula el dispositivo de medición tomando lecturas y registrando en papel los datos arrojados, lo que convierte el aforo en una tarea bastante compleja, puesto que depende de la forma de la superficie libre del agua, que en el caso de corrientes naturales es totalmente irregular. Además, el personal encargado de realizar dicha actividad, en la mayoría de los casos, entra en contacto con diversas sustancias contaminantes que se encuentran presentes en el agua, pudiendo dar origen a diversas enfermedades y también con el riesgo de tener accidentes debidos a la presencia de corrientes en los sitios de muestreo (Díaz et al. 2009). Ante esta situación, se buscó diseñar y construir el sistema automático denominado Sistema de Aforo Uno (SA–1). Con este sistema se busca evitar por un lado, que el ser humano se introduzca en el cuerpo de agua para realizar el aforo y por el otro, prescindir del uso de algún vehículo tripulado para desplazar al sistema aquí desarrollado.

MATERIALES Y MÉTODOS

En este apartado se describen en primer lugar los criterios empleados para llegar a la mejor propuesta de diseño, tanto para la carcasa como para el sistema de medición del SA–1. Posterior al análisis de dichas propuestas, se realiza el diseño formal de ambas.

Criterios de diseño

1. Flotabilidad

Se parte del principio de Arquímedes, en el cual la fuerza de flotación o empuje actúa en dirección vertical hacia arriba a través del centroide del volumen desplazado y se define en forma matemática, por medio de la siguiente ecuación (Tupper 2002, Mott 2006):

siendo:

Fb, la fuerza de flotación que experimenta el cuerpo,

ρ, densidad del fluido (para el agua ρ = 1000 kg/m3),

g, aceleración gravitacional (g = 9.81 m/s2),

V, volumen de fluido desplazado por el cuerpo.

Cuando un cuerpo flota libremente desplaza el volumen suficiente de fluido para balancear su propio peso, W, dado por:

Donde:

m, es la masa del cuerpo en kg.

Es decir, si:

Fb = W, el cuerpo se encuentra en un estado de equilibrio hidrostático,

Fb > W, el cuerpo flota sobre la superficie del fluido,

Fb < W, el cuerpo se sumerge.

Con base en los criterios anteriores, es factible determinar si el robot es capaz de flotar, flotar "entre aguas" o sumergirse.

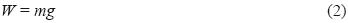

2. Estabilidad

La condición para la estabilidad de los cuerpos flotantes es diferente de aquélla para los cuerpos sumergidos por completo; la razón se ilustra en la figura 1, donde se muestra la sección transversal aproximada de un barco. En el inciso (a) de la figura, el cuerpo flotante se encuentra en su orientación de equilibrio y el centro de gravedad (cg) está arriba del de flotabilidad (cb). La línea vertical que pasa a través de dichos puntos es conocida como eje vertical del cuerpo. En el inciso (b), se muestra que si el cuerpo se gira ligeramente, el centro de flotabilidad cambia a una nueva posición debido a que se modifica la geometría del volumen desplazado. La fuerza flotante y el peso ahora producen un par estabilizador que tiende a regresar el cuerpo a su orientación original; así el cuerpo se mantiene estable (Tupper 2002).

De acuerdo con la figura 1, el metacentro (mc) se define como la intersección del eje vertical de un cuerpo cuando está en su posición de equilibrio, con una línea vertical que pasa a través de la posición nueva del centro de flotación cuando el cuerpo gira levemente. Por lo tanto un cuerpo es estable si su centro de gravedad está por debajo del metacentro (Tupper 2002, Mott 2006):

La distancia al metacentro a partir del centro de flotación es conocida como MB y se calcula con la siguiente ecuación:

En esta ecuación, Vd es el volumen desplazado del fluido e I es el momento de inercia mínimo de una sección horizontal del cuerpo tomada en la superficie del fluido. Si la distancia MB sitúa al metacentro arriba del centro de gravedad, el cuerpo es estable.

3. Seguridad

Entre las metas del diseño de productos está evitar riesgos y peligros al usuario o a personas que se encuentren cercanas a la operación del producto. Dentro de los riesgos relacionados con el diseño de productos se encuentran (Routio 2007) el rompimiento o colapso del producto, materiales dañinos, daños eléctricos, daños mecánicos, riesgo de fuego y altas temperaturas.

4. Confiabilidad

En el mundo moderno el concepto de confiabilidad adquiere gran trascendencia. Confiabilidad es la "capacidad de un ítem de desempeñar una función requerida, en condiciones establecidas". Se habrá logrado la confiabilidad requerida cuando el elemento ("ítem") haga lo que se requiere que haga. El elemento puede hacer referencia a una máquina, a una planta industrial o a un proceso (Ellman 2008).

5. Facilidad de operación y mantenimiento

El producto debe ser diseñado de tal manera que su operación resulte sencilla e incluso agradable. Se debe evitar el uso excesivo de controles que ocasionen confusión al usuario y, en consecuencia, una mala operación del equipo. Las interfaces gráficas, en caso de ser requeridas, deben ser claras e intuitivas.

El mantenimiento de un producto debe ser mínimo y fácil de llevar a cabo por personal capacitado para ello y, además, de costo bajo.

6. Costo bajo

El costo bajo para el sistema de aforo se refiere al gasto directo en la elaboración del producto. Este costo contempla los materiales, sensores, actuadores y los sistemas de control que ha de llevar el robot. Para que este nuevo sistema de aforo propuesto sea rentable, su costo debe de mantenerse por debajo del costo de otros sistemas automáticos empleados para el mismo fin.

7. Facilidad de fabricación

Este criterio hace hincapié en todo lo relativo a la fabricación a lo largo del proceso del desarrollo del producto. Un buen diseño para la fabricación se traduce en una reducción en los costos, sin sacrificar la calidad del producto (Ulrich y Steven 2000).

Carcasa del sistema de aforo

Con base en lo anterior, se desarrollaron 6 propuestas a fin de dar solución al problema, las cuales se muestran en la figura 2.

En el inciso (a) de la figura 2, la propuesta mostrada fue pensada para realizar el aforo de cuerpos de agua mediante el uso de un sensor ultrasónico. Esta alternativa tenía la principal ventaja de ser pequeña (528 mm de ancho, 440 mm de largo y 170 mm de alto) en comparación a las otras propuestas. Poseía dos propulsores para su desplazamiento y un timón de dirección. Las características geométricas del diseño lo hacían un sistema con problemas de estabilidad y flotación al contar con una superficie reducida de contacto con el agua.

La propuesta mostrada en la figura 2(b), presentaba buena flotabilidad, ya que cuenta con suficiente superficie de contacto para mantenerse a flote, sin embargo se considera de difícil manufactura y alto costo. Fue pensada también para transportar un sensor ultrasónico. Ante los defectos de este sistema, se propuso la alternativa de solución 3, mostrada en el inciso (c) de la figura 2. Al igual que las alternativas anteriores, el diseño de esta plataforma acuática se pensó para un sensor ultrasónico. Este modelo presentaba buena estabilidad y flotación. Tenía la desventaja de una capacidad de carga limitada. El costo del sensor ultrasónico era otra limitante para esta propuesta, al igual que en los casos de las propuestas anteriores.

El inciso (d) de la figura 2 ilustra la primera propuesta planteada para el uso de sensor de molinete. Tenía la principal desventaja de ser robusto y difícil de manipular al contar con aletas laterales. Las poleas que aparecen en la parte superior de la carcasa eran para pasar a través de ellas un cable guía, el cual debía ser tendido entre las dos orillas del cuerpo de agua. Tenía, además, problemas de estabilidad y flotabilidad.

Empleando un concepto similar al anterior, se diseñó una nueva propuesta del tipo catamarán (figura 2(e)). Esta propuesta cuenta con dos flotadores laterales (de aquí el nombre de catamarán) y una carcasa central para alojar los componentes necesarios para hacer las mediciones. Presentaba buena flotabilidad y estabilidad, sin embargo la carcasa inferior y superior son de geometría compleja lo que dificultaba su manufactura y capacidad de carga.

Finalmente, en el inciso (f) de la figura 2, se ilustra la sexta propuesta planteada. Esta presenta buena flotabilidad y estabilidad y su manufactura es más simple que en el caso anterior.

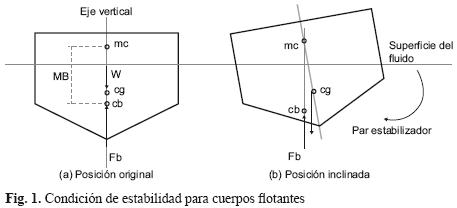

Análisis comparativo de flotabilidad

En la figura 3 se muestra una gráfica comparativa del análisis de flotabilidad realizado a cada propuesta. El análisis fue efectuado conforme a lo expresado en la sección de "criterios de diseño".

De la gráfica anterior, se observa que las propuestas 3, 5 y 6 son las que presentaban mayor flotabilidad con respecto a las otras. Por otro lado, la alternativa 3, aún cuando muestra esta propiedad, quedó descartada debido a que fue planeada para transportar un sensor ultrasónico.

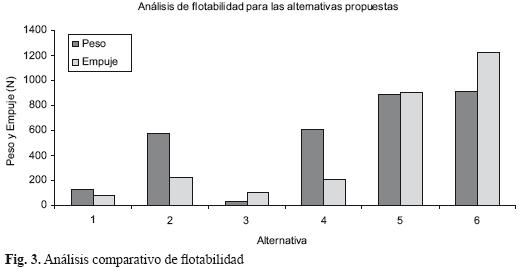

Análisis comparativo de estabilidad

De acuerdocon lo planteado en la sección "criterios de diseño" y tras descartar las alternativas 1 a 4, se observa en la gráfica de la figura 4 que las alternativas restantes cumplen con el criterio de estabilidad; es decir, la distancia metacéntrica de ambas propuestas se encuentra por encima del centro de gravedad de las mismas.

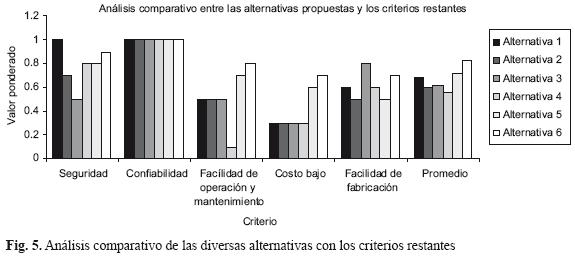

Comparativo de las alternativas con el resto de los criterios utilizados

En la figura 5 se muestra el comparativo de las seis propuestas con respecto al resto de los criterios mencionados en la sección "criterios de diseño". La evaluación de estos criterios se realizó con base en un factor de ponderación. Este se encuentra en un rango de 0 a 1. Se asigna el valor de 0 si no cumple con el criterio y 1 si el criterio es cumplido satisfactoriamente. De igual forma, es válido asignar cualquier rango de valores comprendidos entre los dos números antes mencionados. El último concepto que aparece en la parte final de la gráfica, es el promedio de todos los valores asignados a cada criterio. Acorde con lo anterior, se aprecia que la propuesta 6 es la que tiene un promedio mayor en la mayoría de los rubros evaluados. Si además se consideran los criterios de flotabilidad y estabilidad, se concluye, por lo tanto, que la mejor opción corresponde a esta última propuesta.

Sistema de medición

Al igual que en el caso anterior, se buscaron alternativas para dar solución al problema del sistema que se ha de encargar de la medición de caudales. En la figura 6 se muestran las seis propuestas creadas para dar solución al problema que atañe a este rubro.

La primera de ellas (figura 6(a)) consistía básicamente en un sensor ACD (Acoustic Doppler Profiler) fabricado por las empresas Sontek. Presentaba grandes ventajas como su tamaño reducido y su bajo peso, además de una sencilla interfaz de usuario. Su principal desventaja era su alto costo como ya se mencionó anteriormente. Este sistema se pensaba transportar en alguna de las carcasas (a), (b) ó (c) de la figura 2.

La segunda propuesta (figura 6(b)), fue utilizar un detector de peces que funciona mediante sonar; es decir, la medición de profundidad se hace mediante un transductor que mide el tiempo de ida y vuelta del impulso ultrasónico (Díaz 2005). Con este equipo se buscaba resolver el problema del perfil hidrométrico del cuerpo de agua, sin embargo, no resuelve el problema de la medición de la velocidad del agua. Además, adaptar este tipo de sensores para medir profundidad y velocidad del agua, resulta una tarea francamente complicada. Este equipo podía ser transportado en las carcasas (a), (b) ó (c) de la figura 2.

Al tener que seguirse empleando el sensor de molinete como medio de medición de velocidades de agua, se buscó adaptar este instrumento a un nuevo sistema. En el inciso (c) de la figura 6 se muestra la tercera alternativa. Consiste en una boya tipo baliza y una estructura a través de la cual pasa un tornillo de potencia. Al accionar los motores del sistema, el tornillo comienza a descender o ascender junto con el sensor, de acuerdo con la profundidad requerida por el usuario. Si bien es cierto que se puede obtener una buena precisión en cuanto a la determinación de la profundidad del cuerpo de agua, se tenía el problema del tamaño de la estructura y del tornillo. También había problemas de estabilidad, operación, mantenimiento, dificultad para manufacturarlo y un costo alto. Este equipo no era compatible con ninguna de las carcasas mostradas en la figura 2.

La cuarta alternativa (figura 6(d)) es una variante de la tercera. Se consideraba una boya de tipo baliza pero, en esta ocasión, el tornillo de potencia es de tipo telescópico; es decir, el tornillo se va extendiendo de acuerdo con la profundidad a la cual se quiera medir la velocidad el agua. Presenta las mismas desventajas que el caso anterior, siendo aún más difícil y costosa la manufactura de un tornillo de esta naturaleza. Al igual que en el caso anterior, no presenta compatibilidad alguna con las carcasas mostradas en la figura 2.

La quinta alternativa, ilustrada en el inciso (e) de la figura 6, consistía en hacer descender y ascender el sensor de molinete mediante cables de acero. El ancla que aparece en la figura, tenía la finalidad de estabilizar la plataforma al momento de realizar las mediciones. Esta alternativa se modificó (figura 6(f)) a fin de hacerla más compacta y se añadió un brazo a través del cual pasa el cable de acero. Este brazo tiene la finalidad de estabilizar al sensor de molinete durante la toma de lecturas. Estas últimas soluciones se podían adaptar fácilmente a las carcasas (d), (e) ó (f) mostradas en la figura 2.

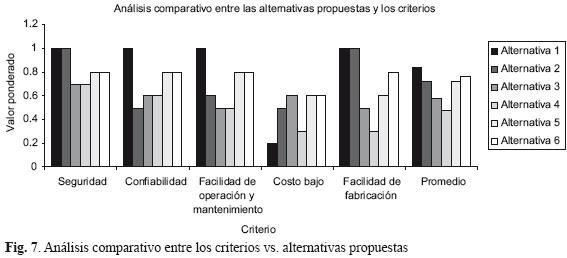

Comparativo de las alternativas propuestas para el sistema de medición

Los criterios para seleccionar las alternativas referentes al sistema de medición son los mismos que los empleados en la selección "criterios de diseño", exceptuando los criterios de flotabilidad y estabilidad. En la figura 7, se muestra una gráfica comparativa entre las diversas alternativas presentadas y, en donde se observa que la sexta propuesta es la que satisface la mayoría de los criterios, después de la alternativa 1. Siendo el costo un factor importante, la alternativa 1 se tuvo que descartar y, por lo tanto, es la propuesta 6 la que se tomó para el diseño.

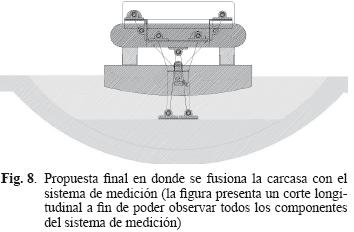

Finalmente, en la figura 8 se muestra una fusión entre la propuesta para la carcasa y el sistema de medición seleccionados. A este nuevo sistema es al que se le ha dado el nombre de Sistema de aforo 1 (SA–1) y es, finalmente, la propuesta de diseño calculada y desarrollada.

Descripción del sistema de medición elegido y funcionamiento

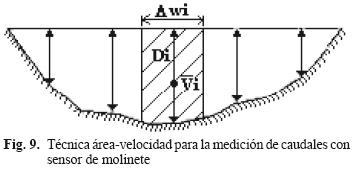

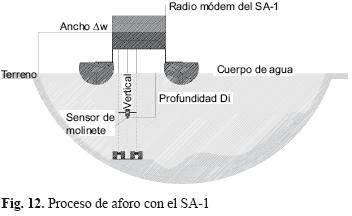

Es importante describir de manera detallada la forma en que el sistema de medición del SA–1 (fig. 8) funciona. Básicamente el diseño fue concebido para emplear la técnica área–velocidad, que es la que comúnmente se utiliza para realizar el aforo de cuerpos de agua usando el sensor de molinete (Herrera y Peña 1997). Para ello, el caudal en una sección transversal está dado por la ecuación de continuidad donde la integral se aproxima sumando los caudales incrementales calculados para una serie de mediciones de velocidad Vi y profundidad Di. Para esto, se eligen un número de verticales en la sección y se calcula la velocidad media en cada vertical. Para cada sección entre dos verticales de medida ∆wi, el área se calcula como el producto del promedio del alto por el ancho, y la velocidad media como el promedio de las velocidades medias en las verticales (Fig. 9). El caudal de cada sección resulta directamente como el producto del área y la velocidad media, mientras que el caudal total se calcula como la suma de los caudales entre verticales (Díaz et al. 2009, Prada 2004).

Matemáticamente, lo anterior se puede expresar como (Dussaubat y Vargas 2005):

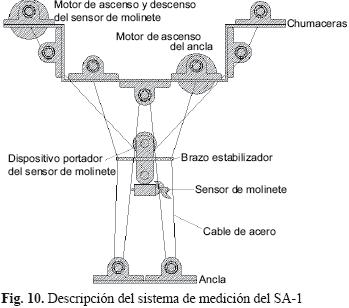

Para llevar a cabo la tarea descrita, el SA–1 cuenta con un sistema mecánico que se describe en la figura 10.

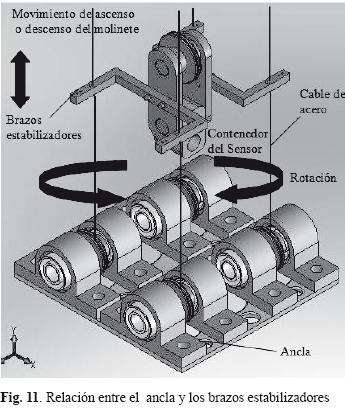

Una vez que el SA–1 ha sido posicionado en un ancho ∆wi del cuerpo de agua, se tira el ancla del sistema. El ancla, junto con el brazo estabilizador, tienen por finalidad evitar que el sensor de molinete rote al momento de realizar una medición (Fig. 11) por un lado y, por otro lado, el ancla proporciona estabilidad a la plataforma acuática y, a su vez, facilita la medición de la profundidad total del cuerpo de agua.

Con el ancla en el fondo del cuerpo de agua, el motor del sensor es accionado a fin de que el molinete inicie su descenso vertical hasta una profundidad Di requerida. Una vez que se ha tomado el valor de la velocidad vi, se procede a tomar una nueva lectura de velocidad a mayor profundidad considerando la misma vertical, lo cual se logra al accionar nuevamente el motor del sensor. Se pueden hacer tantas mediciones sobre una misma vertical como se requieran. Una vez que se han terminado de realizar las mediciones en la vertical respectiva y de haberse registrado los valores obtenidos, el dispositivo que contiene al sensor de molinete es llevado a su posición inicial, lo mismo que el ancla, a fin de trasladar el SA–1 a una posición siguiente ∆wi para tomar nuevas lecturas. En la figura 12 se ilustran estos conceptos.

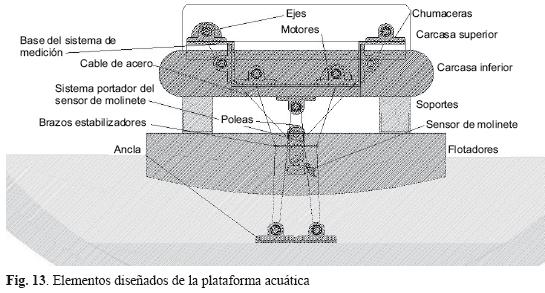

Diseño formal de la carcasa y del sistema de medición

En la figura 13 se presenta el corte transversal del SA–1, con el objeto de mostrar los elementos de los que consta el sistema de medición diseñado.

Para que el sistema funcione de manera adecuada, fue necesaria la adquisición de algunos componentes mecánicos de patente, dentro de estos elementos se cuentan los siguientes:

a) Motores del sistema de anclaje y del sistema de medición

b) Chumaceras y rodamientos

c) Propulsores del sistema

d) Materiales de construcción

e) Elementos de unión

f) Cable de acero

g) Tarjetas electrónicas

El resto de los elementos que aparecen en la figura 13, fueron propuestos y diseñados por los autores del presente escrito, siendo los motores del sistema de anclaje y de medición los que coadyuvaron a dimensionar de manera adecuada la plataforma acuática.

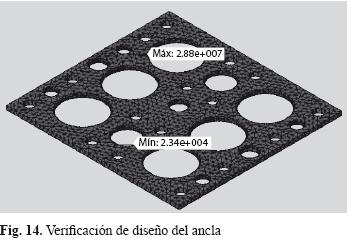

Los materiales empleados en el diseño y construcción de este sistema son: la fibra de vidrio para la carcasa superior, la inferior y los flotadores de acero y aluminio para el resto de los componentes. Con el fin de garantizar que todos los elementos diseñados cumplan de manera satisfactoria las tareas para las que fueron diseñados, se utilizó el método del elemento finito para verificar posibles fallas de diseño. Por ejemplo, en la figura 14 se muestra la verificación de diseño del ancla. Al no observarse zonas rojas (zonas que están por encima de un factor de seguridad previamente establecido), se concluye que el diseño es satisfactorio.

Para su desplazamiento, la plataforma acuática cuenta con dos propulsores de 80 W cada uno. Dichos propulsores se muestran en la figura 15. Estos propulsores juegan un papel importante en cuanto a la maniobrabilidad, al desplazamiento y al control del sistema.

Sistema de control

Para desarrollar las tareas planteadas anteriormente, el SA–1 cuenta con todo un sistema de control electrónico (Fig. 16). Las características de este sistema se describen a continuación.

1. Computadora embebida. Esta computadora es el cerebro del SA–1 y es la encargada de controlar todas las funciones que realiza este sistema. Esta computadora está también encargada de enviar la información recabada por el sensor de molinete y el microcontrolador a la computadora del usuario ubicada en tierra.

2. Microcontrolador. El tipo de microcontrolador que posee el SA–1 tiene un amplio uso en robótica y en aplicaciones industriales y posee altas prestaciones que lo hacen de gran utilidad para el control de los propulsores, los motores y los sensores de la plataforma acuática. Es también el encargado del control directo del hardware, junto con la computadora.

3. Controladores de potencia. El SA–1 cuenta con cuatro controladores de potencia, los cuales son los dispositivos encargados de proporcionar un voltaje de salida a fin de poner en funcionamiento los motores para desempeñar algún comportamiento requerido (desplazar el vehículo, subir el ancla, o subir/bajar el molinete, por ejemplo) de acuerdo a las señales recibidas de parte del microcontrolador.

4. Batería. El SA–1 cuenta con una batería de 12 V de ciclo profundo que es su fuente de energía, y la cual es como las empleadas en carros de golf o sillas de ruedas. Esta le permite realizar las actividades de aforo durante el tiempo que sea necesario y sin la necesidad de realizar recargas durante la operación del sistema. No se descarta en el futuro la posibilidad de dotar al SA–1 con celdas solares.

5. Radio módem. La función del radio módem es establecer un enlace de comunicación inalámbrica entre la estación de operación y la plataforma. El tipo de radio módem empleado en este equipo permite distancias de comunicación de hasta 100 m en áreas abiertas.

6. Codificadores (encoders). Estos dispositivos tienen la finalidad de emitir una serie de pulsos que el microcontrolador puede contabilizar y de esta forma determinar la posición de la flecha de los motores.

Interfaz gráfica de usuario

El procedimiento descrito en la sección Descripción del sistema de medición elegido y funcionamiento, es controlado por el usuario a través de una computadora ubicada en tierra y ejecutando la interfaz gráfica creada para tal fin y de la cual se muestran algunas acciones en la figura 17.

Una vez que el SA–1 ya se encuentra en el cuerpo de agua, el usuario, ubicado en tierra, ejecuta en la computadora el programa que se encarga del control de la plataforma. En la figura 17(a), se muestra la pantalla principal de la interfaz, en donde se observan tres opciones. Las dos últimas no necesitan explicación, ya que su funcionamiento es evidente. Sin embargo, con respecto a la primera, se requiere una explicación amplia, ya que al oprimir el botón de Inicio, se despliega la pantalla mostrada en la figura 17(b). Supóngase, por ejemplo, que lo que se desea es desplazar al SA–1. Al oprimir el botón Desplazar al SA–1, se despliega la pantalla mostrada en la figura 17(c). El primer paso es encender los propulsores del SA–1. Al pulsar por primera vez el botón Adelanteo el botón Atrás los propulsores son energizados pero el SA–1 no se moverá. Se puede iniciar el movimiento del sistema pulsando el botón Aumentar la velocidad o reducir, si lo amerita el caso, la velocidad de la plataforma pulsando el botón Disminuir la velocidad. Es también posible hacer girar el sistema a la derecha o a la izquierda. Para ello, se requiere pulsar los botones correspondientes para tal fin. A su vez, el SA–1, tiene la capacidad de desplazarse hacia atrás y realizar las mismas funciones que en el caso de un movimiento hacia delante. Todas estas actividades tienen la finalidad de permitir colocar al SA–1 en una primera posición de aforo; es decir a un ancho Δwi del cuerpo de agua. El siguiente paso es apagar los propulsores (botón parar en la interfaz de la figura 17(c)) y oprimir el botón Tirar el ancla, a fin de que la plataforma acuática quede estabilizada. Una vez realizada la operación anterior, al oprimir el botón Ir a operación de aforo en la interfaz de la figura 17(c), se despliega la pantalla mostrada en (d) de la misma figura. Al llenar los rubros que se piden en la pantalla del inciso (d) y al oprimir el botón Iniciar medidas, el dispositivo que contiene al sensor de molinete comienza a descender una profundidad Di acorde con los parámetros dados. Cuando se han terminado de realizar las mediciones aparece la pantalla mostrada en el inciso (e) de la figura 17. De acuerdo con esta pantalla, el usuario tiene la opción de seleccionar una de las tres opciones desplegadas. Al seleccionar la opción Realizar mediciones en un nuevo lugar, el ancla y el dispositivo que contiene al sensor de molinete son llevados a su posición inicial y se despliega la pantalla de Control de propulsores del SA–1 (Figura 17(c)) con el fin de trasladar la plataforma a una nueva posición. Si se selecciona la opción Terminar y generar archivo de datos obtenidos el sistema despliega la pantalla, ilustrada en la figura 17(f) con toda la información recabada durante el aforo, como por ejemplo la profundidad del cuerpo de agua, el área de la sección hidráulica, la velocidad del agua y el caudal.

Concluidas las operaciones de aforo, lo que resta es llevar el ancla y el dispositivo que porta al sensor de molinete a su posición original y encender los propulsores del SA–1 desde el menú Control de propulsores del SA–1, llevarlo hasta la orilla del cuerpo de agua y retirarlo.

Modelos matemáticos

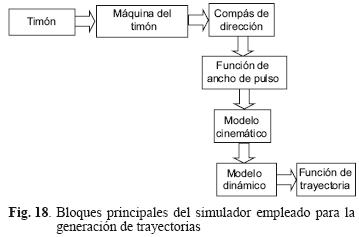

Para desarrollar sistemas de control y comprobar la propulsión y maniobrabilidad del SA–1, se han desarrollado diversos modelos matemáticos en los cuales se incluyen todas las características mecánicas y electrónicas del sistema de aforo. En los modelos también se incluyen algunas características físicas propias de un cuerpo de agua. En la figura 18 se muestran los bloques principales de los modelos desarrollados, a través de los cuales es factible la generación de diversas trayectorias. Dichas trayectorias se pueden observar en la sección de resultados.

RESULTADOS Y DISCUSIÓN

Con base en el diseño final obtenido, se construyó el sistema SA–1. Los resultados sobre los aspectos de diseño, flotabilidad, estabilidad, propulsión y maniobrabilidad, se presentan y discuten a continuación.

Diseño

En la figura 19, se muestra el producto final obtenido de acuerdo con lo descrito en las secciones anteriores.

El SA–1 es un sistema robusto con un peso aproximado de 912.33 N incluyendo la carcasa y todos los elementos requeridos para hacer las funciones que se le encomienden. Mide 1 m de ancho por 1 m de largo y 0.6 m de alto, tomados desde la base de los flotadores hasta la carcasa superior. Su diseño final no requirió de modificación alguna salvo los soportes, que son distintos a los mostrados en la figura 19 y se aprecian en la figura 20. Estos nuevos soportes proporcionan una mejor sujeción de los flotadores.

Flotación

El SA–1 muestra flotación en aguas tranquilas, con presencia de corrientes moderadas como se observa en la figura 20.

La fuerza de empuje es de 1218 N. Este valor es mayor al peso del sistema (912.33 N) por lo que de acuerdo con el criterio de flotabilidad ya antes expresado, se comprueba que puede flotar, como también se observa en la figura 20.

Estabilidad

Acorde con lo establecido en los "criterios de diseño", sección estabilidad, en la figura 21 se muestran los parámetros de estabilidad calculados para el SA–1. En esta figura se observa que se cumple con la condición de estabilidad, es decir, el metacentro está por encima del centro de gravedad.

Modelos matemáticos

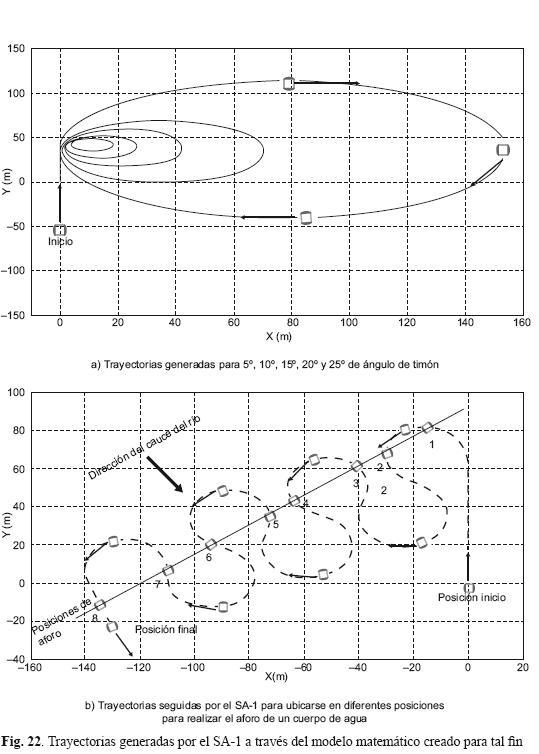

La generación de trayectorias a través de los modelos descritos en la sección "Modelos matemáticos", se pueden apreciar en la figura 22.

Con la generación de las trayectorias mostradas en la figura 22, se demuestra la capacidad de maniobra del sistema creado, es decir, el SA–1 posee estabilidad dinámica (cumple con la prueba pull–out (Marí 1998, Velasco et al. 2004)), estabilidad de rumbo (satisface la prueba de Dieudonnè (Marí 1998, Velasco et al. 2004)) y capacidad de recuperación, ya que satisface los requisitos requeridos en la maniobra de Kempf revisada (Marí 1998, Velasco et al. 2004). La velocidad con la cual se desplazó al SA–1, para generar las trayectorias fue de 1 m/s, aproximadamente. Las pruebas muestran la capacidad de los propulsores para desplazar el sistema y hacerlo girar en el sentido que el usuario desee.

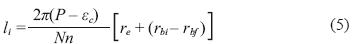

Cálculo de la incertidumbre

El cálculo de la incertidumbre se realizó conforme a lo expresado en la GUM (Guide to the expression of Uncertainty in Measurement) (Schmid y Lazos 2000, Pérez y Guevara 2002, Moreno 2005). En esta guía se establece la necesidad de un modelo matemático de la medición, el cual, para este caso, viene dado por la expresión:

donde,

li, es el mensurando, es decir, la distancia descendida por el ancla,

P, es el número de pulsos contabilizados por el microcontrolador,

N, es el número de pulsos emitidos por cada revolución del codificador,

n, es el número de cables de acero involucrados en el descenso,

re, es el radio del eje,

rbi, es el radio inicial de la bobina de acero,

rbf, es el radio final de la bobina de acero.

εc, es la incertidumbre del codificador.

Se realizaron bajo situaciones controladas y considerando algunas fuentes de incertidumbre (enrollamiento de los cables de acero o incertidumbre debida a los equipos empleados, por ejemplo), un total de 19 mediciones cada una de las cuales fue repetida cinco veces. Las mediciones consistieron en dejar caer el ancla a una altura lc y mediante el microcontrolador, contabilizar los pulsos, Pi, generados por el codificador. Empleando la ecuación (5) se estimó el valor de la medición, li. Con los datos obtenidos se determinó la incertidumbre estándar combinada (IEC) para expresar la longitud final, l, en términos de ésta. En el cuadro I se resume esta información.

Bajo las condiciones en que se efectuaron las mediciones, se observan incertidumbres que fluctúan de ± 0.002027 m hasta ± 0.0432 m. Estas fluctuaciones se deben a un desajuste en las bobinas de los cables de acero o a un asentamiento deficiente del ancla. El error estimado bajo estas circunstancias es del 3.4 %. Sin embargo, estos resultados preliminares muestran la factibilidad de realizar este tipo de mediciones a través del sistema propuesto.

Algunas otras especificaciones del sistema desarrollado, con las que se cuenta hasta el momento son:

Velocidad máxima de desplazamiento del SA–1: 1 m/s

Profundidad máxima que alcanza el ancla: 2 m.

Velocidad de ascenso del ancla: 0.17 m/s

Velocidad máxima del agua a la cual el SA–1 puede operar: inferior a 1 m/s.

Una segunda etapa de investigación, con base en los resultados obtenidos hasta el momento, se abocará hacia el control de la plataforma durante la toma de lecturas debido a que se requiere que permanezca estática durante un tiempo determinado. Al ser el SA–1 un sistema teleoperado, esta tarea se tiene que llevar a cabo empleando sus propulsores y el ancla como medios estabilizadores. Con estas operaciones se garantiza la perpendicularidad de la sección transversal con respecto al flujo; es decir, si la corriente, está desplazando al SA–1 hacia atrás entonces el robot acciona y aumenta la velocidad de los propulsores con el fin de mantenerse en una posición de equilibrio durante la toma de lecturas. Lo mismo sucede en el caso contrario, si la velocidad de los propulsores es tal que el robot está siendo desplazado hacía adelante, entonces los propulsores disminuyen su velocidad con el fin de seguir manteniendo la posición de equilibrio. La tarea antes citada no sería complicada en cuerpos de agua en los cuales la presencia de corrientes es escasa o nula, sin embargo el SA–1 fue diseñado para realizar el aforo en ríos, con la presencia de corrientes. Esto se traduce en un esfuerzo mayor, para lograr un buen control bajo las circunstancias antes mencionadas. De igual forma, al dotar al SA–1 de una pequeña cámara submarina, se logrará posicionar el vehículo en lugares en los cuales no exista interferencia natural que pudiese afectar, tanto en la toma de lecturas de velocidad, como en la determinación de la profundidad por medio del ancla. La segunda etapa de investigación comprende además, el desarrollo de un sensor de molinete inalámbrico para evitar el uso de cables que entorpezcan la operación del sistema.

El SA–1 se caracteriza también, por ser un sistema flexible. Aunque está diseñado para transportar un sensor de molinete, el sistema puede ser adaptado para transportar otro tipo de equipo, ya sea sensores para medir diversos parámetros del agua tales como temperatura, pH, salinidad o bien una cámara cuya misión sea la exploración submarina, vigilancia o localización de objetos en lo profundo del agua. El vehículo también puede ser utilizado en inundaciones realizando actividades de exploración. Lo anterior es una gran ventaja con respecto a sistemas creados exclusivamente para el aforo de cuerpos de agua. Este equipo además posee la característica de desarmarse fácilmente, tanto en sus partes mecánicas como electrónicas, para ser transportado o almacenado. De igual forma, los materiales empleados en su construcción garantizan un adecuado desempeño y resistencia a impactos de magnitud moderada.

CONCLUSIONES

El SA–1 presenta un diseño optimizado. La manufactura de las piezas no presentó problema alguno de concentración de esfuerzos o fisuras. En cuanto a los sistemas mecánicos, electrónicos y la interfaz de usuario, se puede mencionar que éstos operan de acuerdo con lo esperado.

El equipo presenta buena flotación y resistencia para ser volcado por el agua hacia un lado u otro, lo que implica una adecuada estabilidad, de acuerdo con los criterios descritos. Así mismo, el sistema de aforo diseñado posee capacidad de maniobra y estabilidad dinámica.

Los propulsores con los que cuenta el SA–1, son capaces de desplazarlo con una velocidad máxima de 1 m/s, que se puede variar a voluntad del operador.

El ancla con la que cuenta el SA–1 realiza la misma función que el estadal que normalmente es empleado junto con el sensor de molinete en mediciones manuales para realizar las lecturas sin que se presente mucha variabilidad en ellas.

Los modelos matemáticos desarrollados, muestran que el SA–1 es un sistema que se puede ubicar en cualquier posición requerida para realizar operaciones de aforo, sin la necesidad de algún otro sistema de transporte, como es el caso de otros sistemas comerciales.

Los valores de incertidumbre encontrados en la realización de las diversas mediciones de profundidad usando el ancla como medio, son aceptables y dependen, en buena medida, de un enrollamiento correcto de las bobinas del cable de acero y de un adecuado asentamiento del ancla.

Finalmente, se concluye que se obtuvo un novedoso dispositivo fabricado con tecnología mexicana para realizar el aforo de cuerpos de agua sin que el ser humano entre en contacto con ella, reduciendo de esta manera posibles riesgos a su salud.

AGRADECIMIENTOS

Los autores del presente artículo agradecen a la Dirección General de Educación Superior Tecnológica (DGEST, Número de proyecto 906.08–P) el apoyo económico brindado para la realización de este proyecto. También se agradece al Instituto Nacional de Investigaciones Nucleares (particularmente al Ing. David Contreras y al personal de talleres generales) y al Instituto Tecnológico de Toluca (ITT), las facilidades otorgadas para la realización de esta investigación. Carlos Eduardo Díaz Gutiérrez agradece al Consejo Nacional de Ciencia y Tecnología (CONACyT) el financiamiento otorgado a través de la beca 229234.

REFERENCIAS

Calderón E. La ciencia y la tecnología en México en La Jornada. México, D.F., Sábado 29 de octubre de 2005. [ Links ]

CONAGUA (2007). Estadísticas del agua en México. Comisión Nacional del Agua. Informe técnico. México, D.F., 256 p. [ Links ]

Díaz C., Garduño M. y Segovia A. (2009). Ecuación del movimiento del sistema de aforo SA–1. Memorias. XIX Congreso Técnico–Científico ININ–SUTIN. La Marquesa, Ocoyoacac, Estado de México. 2 a 4 de diciembre, 2009. CD–ROM. [ Links ]

Díaz M. (2005). Medición de profundidad de reservorios, ríos y lagos a través de telemetría para obtener la sección transversal. Tesis de ingeniería en electrónica de la Universidad Nacional Mayor de San Marcos. Lima, Perú [ Links ].

Dussaubat S. y Vargas X. (2005). Aforo en un cauce natural. http://www.ingcivil.uchile.cl/. 20/10/2007. [ Links ]

Ellman, E. (2008). Confiabilidad. Ed. Ellmann–Suiro y Asociados. México, D.F. [ Links ]

Galán J., Alarmante, el déficit de México en tecnología: De la Fuente en La Jornada. México, D.F. 17 de enero de 2007. [ Links ]

Gómez C. (2008). Miniembarcaciones radiocontroladas para el aforador Río Grande. Presupuesto. Geonica S.A. Alejandro Rodríguez 22–24. Madrid, España. [ Links ]

Herrera C. y Peña E. (1997). Instructivo para aforo con molinete. Manual de aforos. 2a ed. Instituto Mexicano de Tecnología del Agua. D. F., México. 138 p. [ Links ]

López E. (2008). Presupuesto de equipo hidráulico Sontek. Aprotek mexicana S.A. de C.V. Rampa Independencia No. 7604. Col. Independencia, Tijuana, B. C. [ Links ]

Marí R. (1998). Maniobra de los buques. Ediciones UPC. Madrid, España. 410 p. [ Links ]

Martireta A., Barbancho F., Ferrer C. y Gutiérrez M. (2006). Nuevas soluciones tecnológicas para la medición de caudal en ríos. Memorias del III Congreso de Ingeniería Civil, Territorio y Medio Ambiente. Agua, Biodiversidad e Ingeniería. Zaragoza, España 25–27 de octubre, 2006. CD–ROM. [ Links ]

Moreno A. (2005). Metodología para el cálculo de incertidumbre. Memorias del Encuentro Nacional de Metrología Eléctrica. Querétaro, México 15–17 de junio de 2005. 1–6 pp. [ Links ]

Mott L. (2006). Mecánica de fluidos. 6ª Ed. Pearson Prentice Hall. México D. F., 628 p. [ Links ]

Pérez P. y Guevara A. (2002). Cálculo de la incertidumbre asociada al resultado de la medición de glucosa. Bioquimia. 27, 32–40 pp. [ Links ]

Prada A.(2004). ¿Cómo medir el caudal y la carga de contaminantes de una fuente hídrica? Guía práctica. http://www.itdg.org.pe. 22/03/2010. [ Links ]

Rodríguez J., Alejos R., Navarro A. y Ruíz G. (2003). Optimización de molinetes hidrométricos utilizando un sensor óptico. Memorias del XVIII Congreso de Instrumentación. Ingeniería Óptica. Sociedad Mexicana de Instrumentación. México D. F., 2003. CD–ROM. [ Links ]

Routio, P. (2007). Product Safety. http://www2.uiah.fi/projekti/metodi/159.htm. 8/06/2007 [ Links ]

Schmid W. y Lazos R. (2000). Guía para estimar la incertidumbre en la medición. Centro Nacional de Metrología (CENAM). El Marqués, Querétaro, México. 27 p. [ Links ]

Sontek. (2011). Riversurveyor S5 and M9. Catálogo del fabricante. http://www.sontek.com/riversurveyor–s5–m9.php. 14/01/2011. [ Links ]

Sontek. (2011). Floatable platform for S5 and M9 sensors. Catálogo del fabricante. http://www.sontek.com/riversurveyor–s5–m9.php. 13/01/2011. [ Links ]

Tupper E. (2002). Introduction to Naval Architecture. 3a. Ed. Butterworth–Heinemann. Londres, Inglaterra. 361 p. [ Links ]

Ulrich T. y Steven D. (2000). Product Design and Development. 2a. Ed. Irwin McGraw–Hill. México D.F. 345 pp. [ Links ]

Velasco F. (2004). Modelos matemáticos para el control de gobierno de buques. XXV Jornadas de Automática. Ciudad Real, España. 8–10 de septiembre de 2004. CD–ROM. [ Links ]