Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Similares em

SciELO

Similares em

SciELO

Compartilhar

Revista internacional de contaminación ambiental

versão impressa ISSN 0188-4999

Rev. Int. Contam. Ambient vol.26 no.2 Ciudad de México Mai. 2010

Artículos

Propuesta de configuración de redes de recolección de autos al final de su vida útil en México

Design proposal for collection networks of end–life vehicles in Mexico

Reynaldo CRUZ–RIVERA1 y Jürgen ERTEL2

1 Programa de Doctorado en Ciencias Ambientales de la Universidad Técnica de Brandenburgo en Cottbus, Postfach 101344, 03013 Cottbus, Alemania. Correo electrónico: reynaldo.cruz–rivera@poyry.com.

2 Coordinador de la Cátedra de Sustentabilidad Industrial de la Universidad Técnica de Brandenburgo en Cottbus, Postfach 101344, 03013 Cottbus, Alemania. Correo electrónico: ertel@tu–cottbus.de.

Recibido octubre 2007

Aceptado julio 2009

RESUMEN

El presente trabajo desarrolla el diseño de la configuración de redes de recolección de vehículos al final de su vida útil en México. El problema es modelado a través de herramientas analíticas que son utilizadas en el manejo de cadenas inversas de suministro. El problema es identificado como un Problema de Localización de Instalaciones con Capacidad Ilimitada (UFCFLP por sus siglas en inglés) y es resuelto por medio del programa de localización de instalaciones SITATION®. Se desarrollan tres escenarios para la solución del problema, cada escenario considera un porcentaje diferente de cobertura. Los resultados del trabajo presentan el comportamiento de los costos fijos, de transporte y totales del sistema. Así como la localización geográfica de los centros de recolección en México, correspondientes a cada escenario.

Palabras clave: red de colección, productos al final de su vida útil, elv, logística inversa, cadena de suministro, localización de instalaciones.

ABSTRACT

The present work develops the configuration's design of collection networks for End–of–Life Vehicles in México. The problem uses analytic tools, widely used in the reverse logistics supply management. The problem is identified as an Uncapacitated Fixed Charge Facility Location problem (UFCFLP) and it is solved through the use of the SITATION© facility location software. Three scenarios are developed to solve the problem; every scenario takes into account a different percentage in collection coverage. The results describe for every scenario the fixed, transport and total costs' behaviorinthe system and the geographic location of collection centers within Mexico.

Keywords: collection network; end–of–life products; elv; reverse logistics; supply chain; facility location.

INTRODUCCIÓN

El manejo de productos al final de su vida útil es un tema que recientemente ha cobrado prioridad en diferentes sectores a nivel mundial. Una de las razones principales de esto es la regulación implementada por la Unión Europea (EU) en los últimos años. De las principales directivas implementadas se encuentran: Directiva 2000/5 3/CE del Parlamento Europeo y del Consejo del 18 de septiembre de 2000 relativa a los vehículos al final de su vida útil, Directiva 2002/95/CE del Parlamento Europeo y del Consejo del 27 de Enero de 2003 sobre restricciones a la utilización de determinadas sustancias peligrosas en aparatos eléctricos y electrónicos, Directiva 2002/96/CE del Parlamento Europeo y del Consejo del 8 de Diciembre de 2003 sobre residuos de aparatos eléctricos y electrónicos. Dichas Directivas tienen como objetivo principal la minimización en la generación de residuos provenientes de productos complejos a través del mejoramiento de las actividades de manejo, y del aumento gradual en las tasas de reciclaje y recuperación.

En el caso de los Vehículos al Final de su Vida Útil (ELV por sus siglas en Inglés, que se refieren a automóviles y camiones ligeros con un peso menor a 3.5 toneladas), la naturaleza internacional de la industria automotriz ha provocado que la implementación de la Directiva 2000/53/CE haya repercutido no solo en países miembros de la UE, sino en todos aquellos países en los que se manufacturan productos automotrices y que tienen como mercado los países Europeos. De esta forma, países como Corea y Japón han implementado regulaciones similares para asegurar su competitividad en el mercado (Gesing 2004, ICSG 2004, Kim et al. 2004, Hayashi 2005, Dutrieux 2006).

De forma similar, la industria del reciclaje en dichos países ha experimentado una reestructuración con el fin de hacer más eficiente la recuperación del valor de diferentes productos al final de su vida útil y al mismo tiempo cumplir con los requerimientos de la legislación Europea. Esta reestructuración ha incluido su integración con nuevas tecnologías, procesos y mercados, además de su expansión a nivel mundial (Gesing 2006).

La importancia del manejo de ELV reside en los impactos negativos al ambiente y otros sectores que se generan por un manejo inadecuado de los mismos. Dichos impactos ambientales han sido mayormente reconocidos en el cambio climático y la contaminación atmosférica, los cuales se generan principalmente durante todo el ciclo de vida útil de los vehículos. De acuerdo a los estudios realizados por Castro et al. (2003) y Schmidt et al. (2004), estos impactos se consideran en el orden del 90 % del total de impactos generados por un vehículo durante todo su ciclo de vida.

No obstante, en la etapa al final de su vida útil este producto continúa generando impactos al ambiente. Dichos impactos se consideran menores al 10 % del total generado (Castro et al. 2003, Schmidt et al. 2004). Sin embargo, vale la pena destacar que los estudios mencionados han tomado en cuenta vehículos y sistemas de manejo existentes en países industrializados de la Unión Europea y en los Estados Unidos de América (EUA). Por esta razón, es muy probable que el impacto generado por un auto al final de su vida útil en países en desarrollo sea mayor que el generado por su equivalente en países industrializados (Schmidt et al. 2004).

Asimismo, la problemática causada por ELV no es exclusiva de países industrializados. Por lo que se espera en el corto plazo la implementación de legislaciones específicas para la gestión de dichos productos al final de su vida útil en países en desarrollo (Togawa 2006).

México como país emergente genera año con año una creciente cantidad de productos al final de su vida útil, los cuales requieren de un manejo adecuado para evitar impactos negativos al ambiente y otros sectores (CESOP 2004, AMDA 2005). Por esta razón, la industria del reciclaje en México se ve en la necesidad de consolidarse para hacer frente a los retos y oportunidades que ofrece la creciente preocupación por el manejo adecuado de productos al final de su vida útil.

En este contexto, el presente trabajo tiene como objetivo principal proponer a nivel estratégico una red de recolección de ELV en México. Dicha red tiene como objetivo principal la maximización del número de ELV captados al menor costo. Para ello, se recurre a la implementación del programa de optimización SITATION®, el cual es uno de los programas existentes en el mercado que resuelven diferentes tipos de problemas de optimización y localización de nodos en redes. Las razones principales para su implementación en el presente trabajo se debieron a la fácil implementación, la diversidad de algoritmos que puede resolver y la claridad en la presentación de los resultados de este programa.

El diseño de las redes de recolección se realiza en tres escenarios, que se distinguen por el diferente porcentaje de ELV captados anualmente.

LOGÍSTICA INVERSA Y EL MANEJO DE ELV

Tradicionalmente las cadenas de suministro habían sido consideradas como estructuras lineales, la cuales tenían como objetivo la distribución de bienes de proveedores a manufacturadores, mayoristas, vendedores, y terminar finalmente con los consumidores. Sin embargo, las complejas relaciones comerciales entre diferentes industrias que existen en la actualidad, han demostrado la existencia de flujos inversos de materiales. Estos flujos se dan durante la producción, distribución y el consumo de diferentes bienes y por esta razón es que el manejo de estos flujos de materiales sean objeto de una nueva área de estudio, la logística inversa.

La logística inversa se ha convertido en una importante herramienta competitiva en los últimos años, ya que dicha área envuelve todas las etapas de las cadenas de suministro en varios sectores industriales. Una definición reciente de este proceso es dada por la Red Europea de Investigación en Logística Inversa (REVLOG por sus siglas en inglés), dónde la logística inversa es definida como: el proceso de planeación, implementación y control del flujo inverso de materiales, inventario en proceso, empacado y productos terminados, proveniente de la manufactura, distribución o punto de consumo, al punto de recuperación o punto de disposición adecuada (Dekker et al. 2004).

En este contexto, la logística inversa maneja diferentes flujos de materiales a lo largo de todo el ciclo de vida de los productos, por esta razón, se distinguen tres etapas principales de las cuales provienen los materiales, i.e. manufactura, distribución y devolución del consumidor.

En las últimas décadas, incentivos económicos, legales y sociales han involucrado activamente a diferentes sectores industriales y gobiernos con las actividades desarrolladas por la logística inversa. Los incentivos económicos se deben a que la implementación de la logística inversa representa ingresos directos, al recuperar valor de los materiales manejados y al reducir el consumo de materia prima, además de la reducción de costos en el manejo y disposición de residuos. Los incentivos legales se presentan por la reciente implementación de directivas, que las compañías deben cumplir y que incluyen la responsabilidad del productor, tasas fijas de reciclaje y regulaciones de empaque.

Además de los incentivos legales, el compromiso de compañías con la sociedad y el ambiente generan incentivos en el sentido de que los flujos de materiales pueden entrar a las cadenas de suministro y así existe un ahorro en el uso de material virgen. Además, asuntos relacionados con mercadotecnia, competitividad y estrategia son otros incentivos generados al involucrarse con la logística inversa. Todos los incentivos mencionados no son mutuamente exclusivos y pueden presentarse como una mezcla en diferentes sectores industriales (REVLOG 2007).

La creciente legislación ambiental relativa al manejo de productos al final de su vida útil ha favorecido el desarrollo de la logística inversa en diferentes sectores industriales, este crecimiento se ha dado principalmente en la UE (COM 2003). Debido a ello, se han registrado efectos en otros países que tienen que cumplir con dicha legislación para mantener su competitividad comercial.

Uno de dichos sectores es el automotriz, cuyos productos pertenecen al grupo de los más complejos y regulados del mercado. Existen no menos de 80 directivas de la UE y 117 piezas legislativas de la Comisión Económica de las Naciones Unidas para Europa (CEPE) que se refieren a vehículos automotores (Reinhardt 2005). Una directiva en particular que afecta directamente el sector automotriz es la Directiva 2000/5 3/CE (EC 2000). Dicha directiva tiene como objetivo principal la prevención de los residuos procedentes de vehículos y, adicionalmente, la reutilización, reciclado y otras formas de valorización de los vehículos al final de su vida útil y sus componentes. De esta manera se puede reducir la eliminación de residuos y mejorar la eficacia en la protección ambiental de todos los agentes económicos que intervengan en el ciclo de vida de los vehículos y, más concretamente, de aquellos que intervengan directamente en el tratamiento de los vehículos al final de su vida útil .

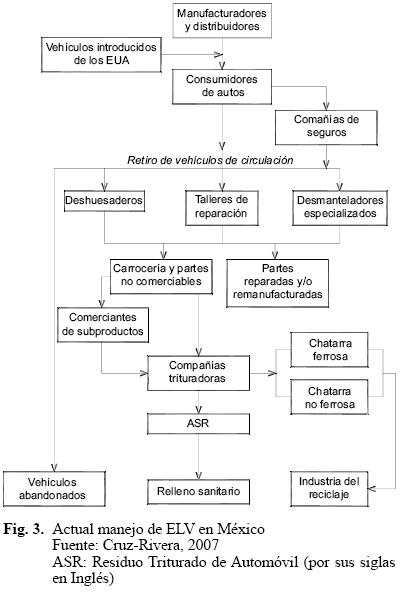

La Directiva 2000/5 3/CE promueve una coordinación adicional en las cadenas de suministro de la industria automotriz. La coordinación tradicional por excelencia en la industria automotriz, a nivel global, se ha dedicado por décadas al reciclaje de material ferroso proveniente de ELV. Dicha coordinación adicional tiene por objetivo la maximización en la recuperación del valor de los ELV. La figura 1 muestra las cadenas de suministro en la cadena automotriz, para el caso de los ELV.

Los procesos de logística inversa en la industria automotriz han acompañado a este sector desde sus inicios. Los retornos generados por excedentes en materia prima, por el control de calidad, subproductos generados en procesos, devoluciones y garantías, y productos fuera de uso, han requerido ser gestionados para cumplir con objetivos económicos, legislativos y de compromiso social desde hace décadas. Tomando en cuenta esto, los ELV son retornos que se generan cuando dicho producto está fuera de uso, es decir, al final de su vida útil.

Uno de los principios básicos de la mencionada Directiva y que promueve actividades de logística inversa es la responsabilidad atribuida a los manufacturadores de autos. Dicha responsabilidad los obliga a organizar redes de recolección de sus vehículos al final de su vida útil. Sin dicha obligación, los manufacturadores de autos no requieren coordinar procesos de logística inversa, más allá del punto de venta de su producto, garantías y servicio (Schultmann 2006).

Los incentivos generados por la implementación de la Directiva 2000/5 3/CE en la UE ha tenido como consecuencia la consolidación de sectores industriales encargados de procesos de logística inversa en estos y otros países (ver Gesing 2004, ICSG 2004, Kim et al. 2004, Hayashi 2005). Esta consolidación ha permitido relaciones comerciales entre diferentes actores de la cadena automotriz y con ello, definir objetivos factibles de conseguir. En el análisis de impacto realizado por la Comisión Europea, se concluye que los objetivos en tasas de reuso/reciclaje y reuso/recuperación para 2015 son viables, ambos en términos de desempeño económico y ambiental, y que deben permanecer inamovibles para garantizar seguridad en la inversión en tecnologías más eficientes y económicas (COM 2007).

La figura 2 muestra los flujos de material en la cadena existente en la UE, así como las tasas de recuperación y reciclaje fijadas para 2006 y 2015. En esta figura, el caso típico de un sistema de manejo de ELV en la UE–15, corresponde al dado por los porcentajes para el año 2006

Como ya se ha mencionado, el manejo de una cadena adicional que fluye en sentido inverso se ha vuelto necesario para la reintegración de diversos materiales en los procesos productivos. Por esta razón, los diferentes sectores industriales están integrando procesos adicionales y de aquí que variables determinadas por la ubicación de las plantas, capacidad y expansión a mediano plazo, cobren especial importancia. Dichas variables pueden ser planeadas y diseñadas a través del manejo de cadenas inversas de suministro.

Los principales componentes del manejo de las cadenas inversas de suministro de ELV, consisten en redes que añaden conjuntamente valor a los materiales obtenidos de estos vehículos. Las conexiones en la redes están formadas por flujos de materiales, información y flujos financieros que se dan entre los actores dentro de la cadena, i.e. colectores, desmanteladores, trituradores, recicladores, mercadotecnia, etc. (Fig. 2). El presente trabajo se enfoca a los actores que se encargan de las actividades de recolección, es decir, aquellas compañías que formen parte de las redes de recolección de ELV, cuyas actividades principales se enfocan a la colección, descontaminación y desmantelamiento de ELV.

EL MANEJO DE ELV EN MEXICO

El manejo de ELV que se realiza en países en vías de desarrollo es muy diferente al manejo que reciben los ELV en países industrializados de la UE y otros. En países en desarrollo como México, por décadas, las autoridades no dieron la importancia requerida al manejo o gestión de productos complejos al final de su vida útil, como los automóviles y los aparatos eléctricos, electrónicos y de línea blanca.

En el caso de los ELV en México, no existen leyes integrales ni planes específicos para su manejo, además de esto, se suma la escasez de información acerca de la flota vehicular. A la fecha, solamente existe una serie de NOM que regulan de forma separada diferentes tipos de residuos y materiales, en los que se incluyen componentes y materiales contenidos en los ELV. En 2003, la Ley General para Prevención y Gestión Integral de los Residuos (LGPGIR) fue publicada y puesta en marcha en 2004, esta ley considera a los ELV en los artículos 5 y 19, sin embargo, no existe aún un reglamento para su aplicación.

El actual manejo de ELV en México se rige por las leyes del mercado, donde solamente aquellos materiales susceptibles de ser comerciados son recuperados y reciclados, y en donde el obejtivo principal de los actores de la cadena es obtener el mayor beneficio posible. La cadena que se encarga del manejo de ELV se encuentra desagregada, ya que no existen relaciones comerciales entre los participantes, i.e. últimos usuarios, recolectores, desmanteladores y recicladores. Esto se debe principalmente a la falta de redes sólidas que añadan valor a los ELV (Álvarez 2007).

Debido a estas condiciones, la mayoría de las actividades que se realizan en el manejo de ELV en México no están estandarizadas, por lo que existe una ineficiente recuperación del valor contenido en ELV. Además, se producen impactos negativos a la economía por el aumento de importaciones de "chatarra ferrosa", que a su vez se produce por la ineficiencia en la recuperación de este material producida en el país. De acuerdo a la CANCERO, en 2004 México importó más de 2 millones de toneladas de chatarra ferrosa.

Otros impactos negativos se dan en el ambiente, debido al manejo inadecuado de materiales contenidos en los ELV. Castro et al. (2003) y Schmidt et al. (2004) coinciden en que aproximadamente el 10 % del total de los impactos ambientales producidos por los automóviles se debe a la etapa al final de su vida útil. Sin embargo, estos estudios fueron hechos en países con sistemas establecidos de manejo de ELV, por lo que en países sin sistemas de manejo específicos, como México, ese porcentaje es mayor.

La figura 3 muestra la configuración general del actual manejo de ELV en México.

Siguiendo la estructura de la figura 3, el drenado de líquidos operativos y desmantelamiento de ELV es realizado por un indeterminado número de instalaciones, las cuales en su mayoría son talleres automotrices y deshuesaderos (también conocidos como "yonkes"). La mayoría de estas instalaciones realizan actividades no estandarizadas, ya que solamente aquellas partes y materiales que puedan ser comercializadas son desmanteladas. El resto del ELV es vendido a las trituradoras y enviado a disposición final en rellenos sanitarios o tiraderos a cielo abierto. En México, las plantas de trituración reciben todo tipo de productos al final de su vida útil que contenga material ferroso. No sólo ELV, sino también aparatos eléctricos y electrónicos (Álvarez 2007).

Dichas actividades no estandarizadas causan fuertes impactos ambientales, especialmente aquellas actividades relacionadas con el inadecuado drenaje y manejo de líquidos operativos de los ELV. Cabe señalar que actualmente existen acuerdos entre fabricantes de ciertos componentes y recicladores, tal es el caso del reciclaje de acumuladores automotrices, para el cual los distribuidores recolectan los productos al final de su vida útil y los envían a reciclar a la planta ENERTEC en Nuevo León (Autobaterías 2008, LTH 2008).

En el sistema actual de manejo de ELV en México existe una etapa intermedia entre el desmantelamiento y la trituración. Esta etapa está formada por los clasificadores de subproductos de residuos sólidos, los cuales cuentan con un gran número de pequeñas instalaciones que realizan una selección manual de diferentes materiales que provienen de diversos tipos de residuos sólidos. Los materiales usualmente recuperados en esta etapa son chatarra ferrosa y no ferrosa, plásticos, papel, caucho, vidrio y madera. Estos materiales son separados, almacenados y vendidos a la industria del reciclaje que se encarga de reintroducirlos a diferentes procesos productivos. De esta forma, los ELV son adquiridos por estos operadores para recuperar la mayor cantidad de material valioso y venderlo a las diferentes industrias del reciclaje en México, donde se incluyen trituradoras y fundidoras.

Las actividades de trituración son realizadas por instalaciones especializadas. El número de plantas trituradoras no se conoce con exactitud. Esto se debe especialmente a que existe evidencia de que algunas plantas de la industria del acero realizan también operaciones de trituración. Las actuales plantas de trituración realizan operaciones no estandarizadas en lo que concierne al manejo de ELV. Dichas operaciones tienen como objetivo principal la recuperación de materiales convencionales, i.e. chatarra ferrosa y no ferrosa. No existe evidencia de la recuperación de otro tipo de materiales como pueden ser plásticos y textiles. Otra fracción importante que proviene de los ELV es la de neumáticos viejos, la cual es ampliamente utilizada como combustible complementario por la industria del cemento en México (CEMEX 2007).

La industria del acero en México ha llevado a cabo el reciclaje de material ferroso, contenido en los ELV, desde hace décadas. Debido a su relevancia internacional, ejsta industria lleva a cabo operaciones estandarizadas en lo que concierne a la reincorporación de subproductos (chatarra ferrosa) a los procesos productivos. Sin embargo, debido a la falta de coordinación entre actores de la cadena de suministro inversa de los ELV, el material de ELV que es recuperado resulta de baja calidad y a menudo contaminado con líquidos operativos, por lo que los precios de dicho material se reducen (Álvarez 2007)

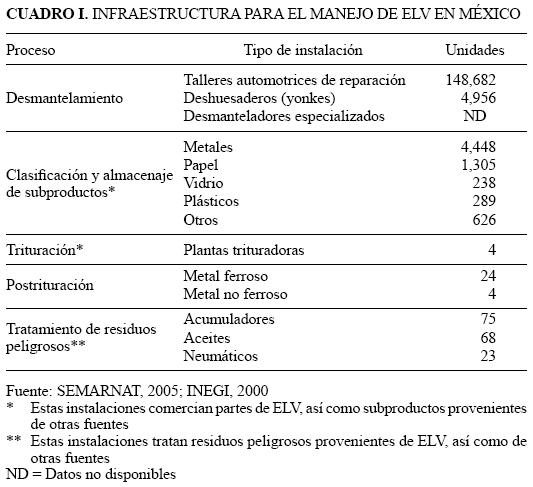

El cuadro I presenta una lista de los principales actores que existen en cada una de las etapas del manejo de ELV en México, así como el número de instalaciones existentes.

La evidencia presentada, en los párrafos anteriores y en el cuadro I, denota un ineficiente manejo de ELV en México. No obstante, se puede concluir que de los ELV que entran al actual sistema de manejo, el 75 % es recuperado y reciclado. Esta fracción se debe principalmente al reciclaje del material ferroso contenido en los vehículos (Cruz–Rivera 2007). El número total de ELV que entran a las actividades de logística inversa, es decir, al actual sistema de manejo en México, se desconoce.

Algunos de los principales factores que incentivan un manejo ineficiente de ELV en México son la inexistencia de redes de recolección de dicho producto al final de su vida útil y la falta de leyes y planes específicos que incentiven a los actores de la cadena a recuperar el mayor valor posible de los ELV. La recolección de ELV, objeto de este trabajo, representa el eslabón entre las cadenas de suministro tradicionales con los procesos de logística inversa, por lo que su correcta coordinación hace posible una cadena cerrada de suministro (Fig. 1).

Debido a la crucial importancia que reviste la falta de redes de recolección de ELV, las secciones siguientes tratarán el diseño estratégico de redes de recolección para los ELV generados en México.

DISEÑO ESTRATÉGICO DE REDES PARA LA RECOLECCION DE ELV EN MÉXICO

Definición del problema

La solución más simple y lógica de establecer una red de recolección de ELV sería localizar un centro colector en el mismo lugar donde se desechará el vehículo. Así, cada localidad mexicana tendría un centro donde se realizarían las actividades de drenado, descontaminación y desmantelamiento de ELV para cubrir la demanda. Sin embargo, desde un punto de vista operacional, esta solución no es factible. Por ello, se requiere de una configuración que logre la maximización de recursos, y así garantizar el éxito de la red de recolección de ELV en México. De aquí que las teorías de diseño estratégico de redes y de localización de instalaciones resulten muy útiles para encontrar configuraciones logísticas que posibiliten la optimización de la recuperación del valor de los ELV (Dekker et al. 2004, REVLOG 2007).

En este contexto, la definición del problema y la identificación del algoritmo adecuado para su solución adquiere gran importancia. Daskin (2006) sugiere la identificación de tres características principales del problema: número de posibles soluciones, es decir, puntos en donde los centros de recolección de ELV se puedan ubicar; el objetivo principal del sistema de recolección, en términos de cobertura y costos y; capacidad de cada centro de recolección de ELV.

Identificando las tres características anteriores, el número de posibles soluciones o puntos donde se pueden ubicar centros de recolección de ELV es igual al número de localidades en México, por lo que dicho número es finito. Esta característica subscribe al problema dentro del amplio rango de los problemas de localización discreta.

En lo que se refiere a la segunda característica, el objetivo del sistema es minimizar el costo total y satisfacer la máxima demanda de recolección de ELV en México. La tercera característica referente a la capacidad de las instalaciones se asume como ilimitada. Por lo tanto, y de acuerdo a las mencionadas características, el problema a resolver es identificado como un "Problema de Localización de Instalaciones con Capacidad Ilimitada (UFLP por sus siglas en inglés)". Este tipo de problemas ha sido ampliamente estudiado por la teoría de localización de instalaciones (Cornuejols et al. 1990, Vygen 2005, Beltrán–Royo et al. 2007).

En sistemas de manejo de ELV de países industrializados existen instalaciones exclusivamente dedicadas a la recepción, recolección y descontaminación de ELV, y otras solamente dedicadas al desmantelamiento de los mismos (ACEA 2006).

Para el presente caso de estudio, las actividades propuestas para estos centros son: la recepción, descontaminación, drenado y desmantelamiento de los ELV. Esta etapa es el eslabón que conecta a los últimos dueños de vehículos con el sistema de manejo de ELV (ver Zoboli et al. 2000, Mazzanti y Zoboli 2005). Las actividades se inician con la entrega del vehículo viejo a los centros de recolección. Esta entrega la realiza el último dueño del vehículo, y en el caso en que el vehículo no pueda ser manejado hasta el centro de recolección, se tendrá que pagar el arrastre hasta las instalaciones del centro.

Formulación del modelo de acuerdo a Daskin (2003)

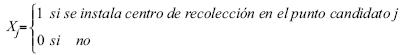

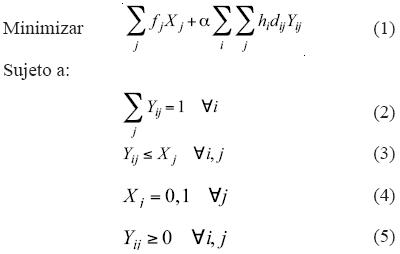

El problema de localización de instalaciones con capacidad ilimitada es referido por Daskin (2003) como Fixed Charge Facility Location Problem (FCFLP) y asume que las instalaciones tienen una capacidad ilimitada (unlimited), con lo que se adhiere una U y quedando como UFCFLP (por sus siglas en inglés).

La definición formal del presente problema se muestra a continuación.

Datos:

I= Puntos generadores de ELV, representados por i,

J= Puntos candidatos para la localización de instalaciones (centros de recolección), representados por j,

fi= Costos fijos por establecer una instalación en el punto candidato j G J,

hi= Demanda (generación de ELV) en el punto i G I,

dij= Distancia del punto de demanda i al punto candidato j,

α= costo por distancia unitaria por unidad demandada.

Variables de decisión:

Yij = fracción de la demanda en el punto i, que es atendida por la instalación en el punto j.

Por lo tanto, la modelación del problema de localización de instalaciones de capacidad ilimitada con demanda fija (UFCFLP) y que se implementa en el manejo de ELV, se muestra a continuación:

La función objetivo (1) minimiza los costos totales, los cuales son la suma de los costos fijos y costos de transporte (distancia total de demanda ponderada multiplicada por el costo de distancia unitaria por unidad demandada). La condición (2) fuerza cada punto de demanda i a ser atendido. La condición (3) asigna la demanda del punto i al punto j, sólo en caso de que una instalación sea ubicada en el punto j. Las condiciones (4) y (5) aseguran la continuidad y no negatividad del problema. Debido a que se ha asumido que las instalaciones tengan una capacidad ilimitada, toda la demanda del punto i será asignada al centro instalado más cercano, por lo que la variable de asignación Yi asumirá valores enteros (Daskin 2003).

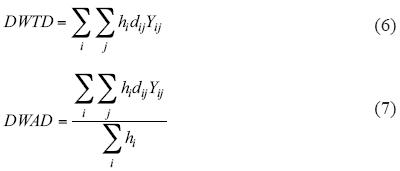

Otros parámetros utilizados en el algoritmo seleccionado para este problema son: la Distancia Total de Demandada Ponderada (DWTD por sus siglas en inglés); y la Distancia Promedio de Demanda Ponderada (DWAD por sus siglas en inglés), las cuales se definen a continuación:

En vista de que el tamaño del UFCFLP es demasiado grande para ser resuelto con técnicas de optimización exactas y dentro de un rango de tiempo aceptable, la función obj etivo (1) es resuelta mediante el programa de localización de instalaciones SITATION® (Daskin 2006). Dicho programa ofrece una solución aceptable, muy cercana a la exacta, y con una inversión razonable de tiempo. Además, este programa ofrece algoritmos alternos para resolver este tipo de problemas, en un tiempo más conveniente. Para este caso en particular se utiliza la relajación de Lagrange.

Escenarios

El modelo de Daskin (2003) y Daskin (2006) definido en la sección anterior, es resuelto para tres diferentes escenarios. Dichos escenarios difieren entre sí por el porcentaje de cobertura de recolección que cada uno ofrece a la generación total de ELV en México. El Escenario–1 considera un 100 % de cobertura, es decir, esta configuración recolecta el total de ELV generados en el país. El Escenario–2 y el Escenario–3 consideran una cobertura de 90 % y 75 % en la recolección de ELV, respectivamente.

INFORMACIÓN REQUERIDA POR SITATION®

Los datos requeridos por el programa son los siguientes:

a) Número de nodo

b) Longitud del nodo (millas)

c) Latitud del nodo (millas)

d) Demanda (número de ELV generados)

e) Costos fijos (dólares/año)

f) Costos de transporte (dólares/demanda–milla)

Nodos candidatos

Las localidades mexicanas son consideradas como puntos de generación de ELV, y al mismo tiempo, dichos puntos o nodos se consideran candidatos potenciales para la localización de un centro de recolección. La posición geográfica de cada localidad es definida por coordenadas geográficas (latitud y longitud en millas).

El Sistema Municipal de Base de Datos (SIMBAD) del Instituto Nacional de Estadística, Geografía e Informática (INEGI) provee el número de vehículos registrados en 2,444 localidades en México, que incluye localidades urbanas y rurales. Sin embargo, del total de localidades sólo fueron tomadas en cuenta 699 localidades urbanas (aquellas localidades con una población mayor a 2,500 habitantes, o aquellas localidades con menor población pero que son cabecera municipal). La flota vehicular del resto de localidades (1,745 localidades) fue distribuida a su correspondiente localidad urbana.

En este contexto, cada localidad urbana es un punto o nodo que genera ELV, y por lo tanto, dicha localidad demanda el servicio de recolección de ELV. Además, cada localidad representa también un punto candidato para ubicar un centro de recolección. Así, existen 699 localidades en nodos específicos con su respectiva demanda de servicio de recolección de ELV. Los principales criterios de selección de los nodos fueron: el tamaño de población y la información cartográfica existente. La lista completa de las 699 localidades que se tomaron en cuenta en este trabajo y su generación de ELV se presentan en Cruz–Rivera (2007).

Demanda de recolección de ELV

Existe una relación directa entre las ventas de vehículos y la generación de ELV, pues las actuales entradas a la flota vehicular serán desechadas en el futuro (ver Van Schaik 2001, Sliker 2003, Dekker et al. 2004). En la ausencia de información detallada acerca de la generación de ELV en cada localidad mexicana, dicha generación se asume como un porcentaje del total de la generación de ELV en el país. Este porcentaje es definido por su participación en la flota vehicular mexicana (automóviles y camiones ligeros). Así por ejemplo, si la localidad "X" participa con el 1.5 % a la flota vehicular, entonces se asume que la localidad "X" generará un número igual al 1.5 % de la generación total de ELV.

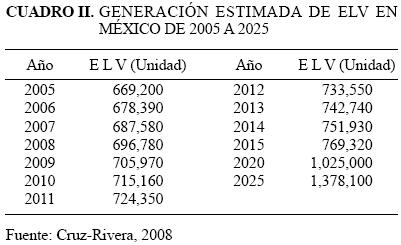

El cuadro II presenta el número estimado de ELV que se generan en México de 2005 a 2011. Aquí, cabe señalar que las estimaciones del número de ELV que serán acumulados en México en los próximos años son datos de mucha importancia y que deben ser actualizados año con año. Dicha estimación ha estado fuera de los alcances del presente trabajo y ha tomado los datos de Cruz–Rivera y Ertel (2008).

Costos fijos y de transporte

De acuerdo con Lander (2005), los costos fijos de una instalación genérica, que se dedica a la recolección, drenaje y desmantelamiento, en Alemania oscilan en los 170,494 euros/año. Para nuestro caso de estudio, los costos fijos de un centro de recolección en cualquier punto candidato se asume como $100,000 dólares/ año. Dicha cifra se generaliza a cualquier zona de la República Mexicana.

El costo de transporte es asumido como $1 dólar / ELV–milla ($0.62 dólares / ELV–kilómetro), y el radio de cobertura se establece en 132 millas (212.4 km). Para este problema específico, 132 millas es el radio mínimo de cobertura requerido por el algoritmo para computar la solución óptima. Un radio mayor de cobertura no tiene ningún efecto en la solución óptima, y un radio menor tiene como consecuencia una cobertura menor al 100 % del total de la demanda.

Es importante señalar que cualquier cambio en los costos de transporte y en los costos fijos resultará en una modificación a la configuración de la red de recolección.

RESULTADOS

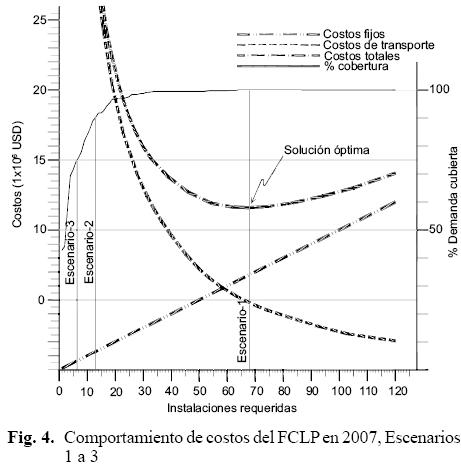

La implementación del programa SITATION® facilita la comprensión del comportamiento de los costos fijos, de transporte y de los costos totales en la configuración de la red de recolección. La figura 4 muestra el comportamiento de dichos costos en relación con el número de centros de recolección requeridos para cubrir la demanda en 2007 para los tres escenarios.

El proceso utilizado para obtener la figura 4 se repite para los años considerados por este trabajo, con su respectivo cambio anual en la generación de ELV (ver Cruz–Rivera y Ertel 2008). La configuración de la red de recolección de ELV que corresponde a cada uno de los escenarios se describe a continuación:

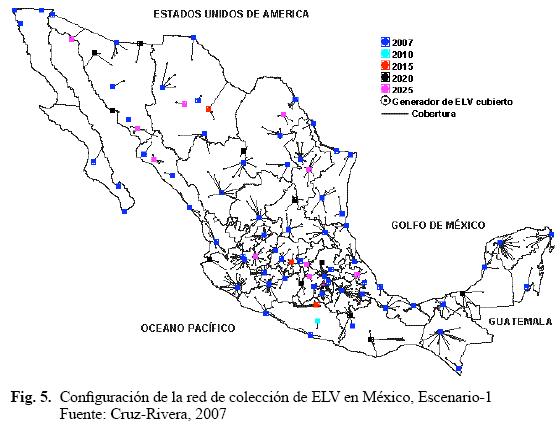

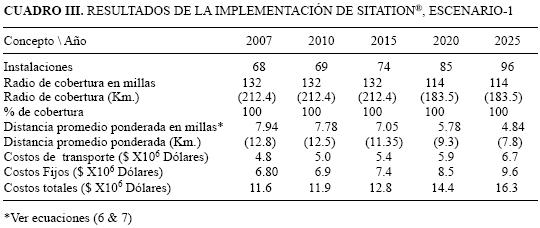

Escenario–1. La red requiere de 68 centros de recolección de ELV. Esta configuración tiene como objetivo el 100 % de cobertura de la demanda en el año 2007. El número de centros necesarios para mantener dicha cobertura aumenta con el número de ELV generados año con año, de 68 en 2007 a 96 en 2025. Los costos totales para esta configuración son minimizados bajo las condiciones consideradas (ver Fig. 5 y cuadro III).

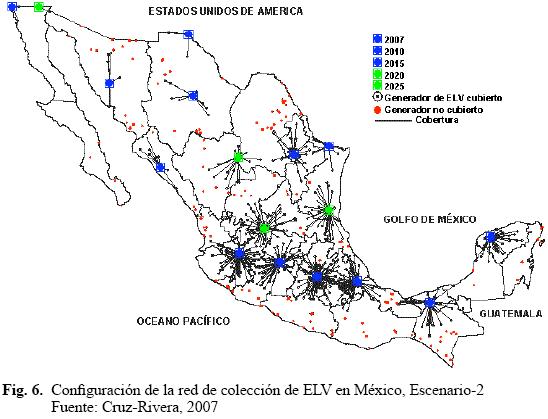

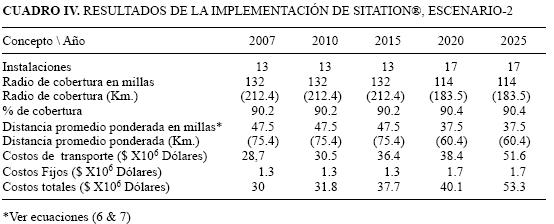

Escenario–2. La configuración que corresponde a la solución del modelo para el segundo escenario, donde se tiene una cobertura del 90 % de la demanda, se compone de 13 centros de recolección en 2007. El aumento futuro del número de ELV generados en México repercute en el número de centros necesarios para seguir cubriendo el 90 % de la demanda total. Dicho número se eleva de 13 en 2007 a 17 centros en 2025 (ver Fig. 6 y cuadro IV). Los costos fijos son más bajos que los generados en el escenario anterior, sin embargo, debido al reducido número de centros de recolección las distancias recorridas se incrementan considerablemente y por ende los costos de transporte. En la figura 4, se observa la reducción del número de centros requeridos y el aumento drástico de la curva de costos por transporte (28.7x106 dólares).

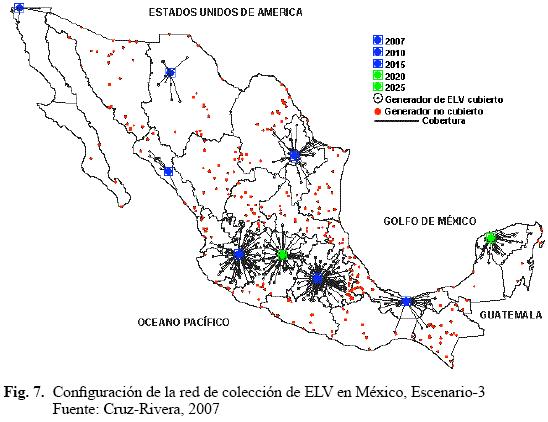

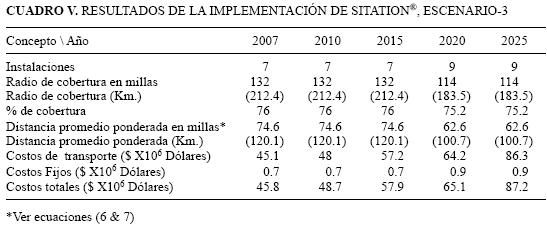

Escenario–3. La configuración de este escenario está pensada para cubrir el 75 % del total de la demanda. Para dicho propósito, se requieren siete centros de recolección en el periodo de2007a2015; después, de 2020 a 2025 se requerirán nueve centros en total para seguir cubriendo el mismo porcentaje de la demanda total (ver Fig. 7 y cuadro V). Aquí los costos fijos se reducen debido al bajo número de centros requeridos, pero el monto de los costos de transporte es el más alto de los tres escenarios. Dichos costos son 10 veces mayores a los generados en el Escenario–1, que se deben al drástico aumento en los recorridos y sus consecuentes costos. En la figura 4, se observa la reducción del número de centros requeridos y el aumento drástico de la curva de costos por transporte (45.1x106 de dólares).

De acuerdo a las actuales condiciones en las que se encuentra el manejo de ELV en México, una red de colección similar a la descrita por el Escenario–1 tiene muy poca probabilidad de ser instalada en el mediano plazo. Esto se debe principalmente a que en la actualidad y en el corto plazo, no se prevén medidas que incentiven a los actores de la cadena que se encarga del manejo de ELV en México.

En este contexto, la configuración que describe el Escenario–3 es la que se podría instalar en el corto plazo en México. Las razones de esto se deben a la relativa baja inversión inicial requerida y porque en la ausencia de una legislación específica, los costos de transporte podrían ser transferidos total o parcialmente a los últimos dueños de los vehículos. Aquí, los costos de recolección también pueden ser transferidos a los consumidores de nuevos automóviles, en forma de precios que incluyen costos de reciclaje (ver Deposit–refund System en Brockmann et al. 2000,Zoboli et al. 2000,).

La determinación a nivel estratégico de los centros de recolección de ELV y la determinación a nivel operativo de la demanda generada en México proporcionan información importante, que se vincula con la ubicación de localidades y regiones mexicanas que son prioritarias para el manejo de ELV. En este contexto, las ciudades principales del país (Distrito Federal, Guadalajara, Monterrey, Chihuahua) son puntos prioritarios para este tipo de manejo; sin embargo, otras localidades cobran importancia debido a su localización y su generación de ELV, por ejemplo Tecate en Baja California Norte, Mérida, en Yucatán y la ciudad de Veracruz. La concentración de este tipo de residuos en estas regiones representa una amenaza para el ambiente, pero también una cantidad segura de materiales que son susceptibles de ser introducidos a procesos de logística inversa.

CONCLUSIONES

Los incentivos implementados por los países industrializados en el manejo de ELV han desatado muchas reacciones en la industria mundial del reciclaje. Esta industria se ha expandido e integrado con otros sectores para mantener su competitividad en el mercado. Dicho efecto ha estado alcanzando países en desarrollo y México será afectado tarde o temprano. Por ello, la industria mexicana del reciclaje debe iniciar mejoras en su estructura y en sus actividades, con el objetivo de afrontar los retos y aprovechar las oportunidades que representa la creciente demanda del manejo de productos al final de su vida útil.

La creación de leyes y planes específicos para el manejo de ELV en México es un requisito de gran importancia, para la optimización en la recuperación del valor de ELV y otros productos complejos al final de su vida útil. Estas leyes y planes deben incentivar a todos los actores de la cadena e impulsar diferentes acciones que resulten en un mejor manejo y en la reducción de impactos negativos de este tipo de productos complejos al final de su vida útil.

La logística inversa como parte del manejo de la cadena de suministro provee algoritmos que resultan útiles para la evaluación cuantitativa del diseño de redes para el manejo de productos al final de su vida útil. Estos recursos han sido exitosamente empleados para el manejo de productos complejos como los ELV.

En la cadena que se encarga del manejo de ELV en México existe una falta de coordinación entre las cadenas de suministro tradicionales e inversas. Esta carencia dificulta una recuperación eficiente del valor de los vehículos al final de su vida útil y causa severos impactos a diferentes sectores. Una carencia importante, en el actual sistema de manejo de ELV en México, es la falta de una red que se encargue de la recolección de ELV.

En vista de las condiciones actuales de las cadenas de suministro tradicionales e inversas de ELV y de la legislación en materia de manejo de productos al final de su vida útil en México, el escenario más factible para un sistema de recolección de ELV es el que ofrece una relativa inversión inicial baja y la transferencia de costos de transporte a los consumidores.

La identificación de localidades estratégicas para situar centros de recolección en México provee información importante para diferentes sectores industriales, ya que muestra regiones con concentraciones de flujos potenciales de materiales que son susceptibles de ser reciclados. Así, los resultados de esta implementación pueden utilizarse como incentivos para dichos sectores en la cadena de ELV.

La implementación de modelos cuantitativos en el diseño estratégico de redes para la recolección de ELV en México hace evidente la importancia de diferentes factores para el establecimiento de cadenas inversas de suministro de productos complejos. Entre otros factores se destacan los costos de transporte, los cuales resultan decisivos en los costos de recolección de ELV en México. Además, el análisis del comportamiento de los costos que intervienen en el diseño de las redes, puede ser de gran utilidad en el proceso de toma de decisiones. Sin embargo, es necesario mencionar que los autores recomiendan la elaboración de estudios futuros que utilicen información específica acerca de los costos en cada región en México, análisis detallados del costo–beneficio en los procesos de recolección, descontaminación y desmantelamiento de ELV en México, lo cual mejorará la calidad de los resultados obtenidos por la implementación de modelos cuantitativos en procesos de logística inversa.

AGRADECIMIENTOS

El primer autor expresa un especial agradecimiento al Servicio Alemán de Intercambio Académico (DAAD), por el apoyo económico otorgado durante el desarrollo de este trabajo. Así mismo, un agradecimiento al Prof. Mark S. Daskin de la Universidad Northwestern por la amable provisión del programa de localización de instalaciones SITATION®, el cual ha sido una herramienta de gran importancia en el desarrollo del presente trabajo.

REFERENCIAS

ACEA (2006). Country Report Charts. September 2006. European Automobile Manufacturers' Association. Bruselas, 12 p. [ Links ]

Álvarez M. L. (2007). Reciclaje de autos en México. División de Investigación de la Facultad de Contaduría y Administración, Universidad Nacional Autónoma de México (UNAM). Entrevista a la coordinadora del proyecto de Reciclaje de Autos en México. Ciudad de México. [ Links ]

AMDA (2005). La flota vehicular mexicana. Asociación Mexicana de Distribuidores de Automotores. Archivo otorgado vía E–mail, México, D.F. [ Links ]

Autobaterías (2008). Autobaterías, fabricación, distribución, venta y reciclaje de baterías para el mercado automotriz [en línea]. http://www.autobaterias.com.mx. 15/04/2008 [ Links ]

Beltrán–Royo C., Vial J.P. y Alonso–Ayuso, A. (2007). Solving the uncapacitated facility location problem with semi–Lagrangian relaxation. Statistics and Operations Research, Rey Juan Carlos University, Mostoles, Madrid, España, febrero, 2007. 23 pp. [ Links ]

Brockmann K.L., Deimann S., Wallau F. y Dette B. (2000). Forschungsbericht 299 31 302 UBA–FB 000080. Evaluierung von Finanzierungsmodellen zur Durchführung der kostenlosen Rückgabe von Altautos. Umweltforschungsplan des Bundesministeriums für Umwelt, Naturschutz und Reaktorsicherheit – Kreislauf– und Abfallwirtschaft –. Berlín, 273 p. [ Links ]

CANACERO (2005). Producción mexicana de acero, importación y exportación de chatarra. Cámara Nacional de la Industria del Hierro y del Acero. Archivo otorgado vía E–mail por CANACERO, Ciudad de México. [ Links ]

Carranza–García L. (2007). Experiencia CEMEX en las prácticas del coprocesamiento de llantas. Cementos Mexicanos. Memorias. Cross–Border Environmental Management, Austin, febrero 26 a Marzo 1. 23 p. CD–ROM [ Links ]

CESOP (2004). Los vehículos de procedencia extranjera ilegales en México. Centro de Estudios Sociales y de Opinión Pública. Estudio Mayo del 2004–Publicado por la Cámara de Diputados. Ciudad de México, 18 p. [ Links ]

COM (2003). Integrated product policy. Commission of the European Communities. Communication from the Commission to the Council and the European Parliament. Bruselas, 30 p. [ Links ]

COM (2007). Targets Contained in Article 7(2)(b) of Directive 2000/53/EC on EoL Vehicle, Impact Assessment. Commission of the European Communities. Report from the Commission to the Council and European Parliament. Bruselas, 142 p. [ Links ]

Cornuejols G., Nemhauser G.L. y Wolsey L.A. (1990). The uncapacitated facility location problem. En: Discrete location theory. (P.B. Mirchandani y R.L. Francis. Eds.). Wiley, Nueva York, pp. 119–172. [ Links ]

Cruz–Rivera R. (2007). The implementation of End–of–Life Vehicles Recycling in developing countries, case study Mexico. Ph. D. Eng Thesis. Chair of Industrial Sustainability at Brandenburg University of Technology in Cottbus. Alemania, 203 p. [ Links ]

Cruz–Rivera R. y Ertel J. (2008). Acumulación de productos al final de su vida útil en México, el caso de los vehículos automotores. Rev. Int. Contam. Ambie. 24, 117–130. [ Links ]

Daskin M.S. (2003). No. 03–010. Facility location in supply chain design. Department of Industrial Engineering and Management Sciences, Northwestern University. Working Paper. Illinois, 38 p. [ Links ]

Daskin M.S. (2006). SITATION, Facility location software version 5.7.0.12 [en línea]. http://users.iems.north–western.edu/~msdaskin/Mark%20S.%20Daskin%20Software.html#SITATION_Software 01/06/ 2009. [ Links ]

Dekker R., Fleischmann M., Inderfurth K., Van Wassenhove L.N. (2004). Quantitative models for reverse logistics decision making. En: Reverse logistics, quantitaive models for closed–loop supply chains. (R. Dekker, M. Fleischmann, K. Inderfurth, L.N. Van Wassenhove, Eds.). Springer–Verlag, Alemania, pp. 29–44. [ Links ]

Dutrieux M. (2006). Japan automobile manufacturers Association's vision on ELV recycling in Europe. Memorias. 6th International Automobile Recycling Congress Amsterdam, Netherlands. March 15–17, 2006. CD–ROM [ Links ]

EC (2000). Directive 2000/53/EC of the European Parliament and of the Council of 18 September 2000 on end–of life vehicles. European Communities. Official Journal of the European Communities. 21 de Octubre 2000. [ Links ]

Gesing A. (2006). ELVs: How they fit in the global material recycling system and with technologies developed for production or recycling of other products and materials. Memorias. 6th International Automobile Recycling Congress Amsterdam, Netherlands. March 15–17, 2006. CD–ROM [ Links ]

Hayashi N. (2005). Altauto–Recycling in Japan. Memorias. Auto Recycling in Europe Congress, 1st – 2nd June 2005. Cologne, Germany. CD–ROM [ Links ]

ICSG (2004). ICSG/IC/13. End–of–Life Vehicles (ELV). International Copper Study Group. Info–circular. Lisboa, 9 p. [ Links ]

INEGI (2005). Vehículos automotores en circulación. Instituto Nacional de Estadística, Geografía e Informática – Base de Datos Municipal (SIMBAD). Información Electrónica. Ciudad de México. [ Links ]

Kim K.H., Joung H.T., Nam H., Seo Y.C., Hong J.H., Yoo T.W., Lim B.S. y Park J.H. (2004). Management status of end–of–life vehicles and characteristics of automobile shredder residues in Korea. Waste Manag. 24, 533–540. [ Links ]

Lander S. (2005). Strategische Planung von Kreislauf–wirtschaftsystemen. PhD Thesis. Faculty III – Process Sciences of Technical University Berlin. Berlín, Alemania, 243 p. [ Links ]

LTH (2008). Acumuladores LTH página web [en línea]. http://www.lth.com.mx 15/04/2008. [ Links ]

Mazzanti M. y Zoboli R. (2005). 2005.80. Economic instruments and induced innovation: the case of end–of–life vehicles european policies. Fondazione Eni Enrico Mattei. Working Paper. Milán, 34 p. [ Links ]

Reinhardt W. A. (2005). Drive towards compliance. Waste Management World Magazine. July–August–2005, 53–62. [ Links ]

REVLOG (2007). The European Research Network on Reverse Logistics [en línea] http://www.fbk.eur.nl/OZ/REVLOG/ 30/04/2007 [ Links ]

Schmidt W., Dahlqvist E., Finkbeiner M., Krinke S., Lazzari S., Oschmann D., Pichon S. y Thiel C. (2004). Life cycle assessment of lightweight and end–of–life scenarios for generic compact class passenger vehicles. Int. J. Life Cycle Ass. 9, 405–416. [ Links ]

Schultmann F., Zumkeller M., Rentz O. (2006). Modeling reverse logistics tasks within closed–loop supply chains: An example from the automotive industry. Eur. J. Oper. Res. 171, 1033–1050. [ Links ]

Sliker B.K. (2003). Steps towards modeling the distribution of automobile retirements. U.S. Department of Commerce, Bureau of Economic Analysis, Paper prepared for the Federal Committee on Statistical Methodology Research Conference, Arlington, 21p. [ Links ]

Togawa K. (2006). Background of the automobile recycling law enactment in Japan. Memorias. 6th International Automobile Recycling Congress Amsterdam, Netherlands. March 15–17, 2006. CD–ROM [ Links ]

Vygen J. (2005). Report No. 05950–OR. Approximation algorithms for facility location problems. Research Institute for Discrete Mathematics, University of Bonn. Lecture Notes. Bonn, 59 p. [ Links ]

Zoboli R., Barbiloni G., Leoncini R, Mazzantti M. y Montresor S. (2000). EUR 19598 En. Regulation and Innovation in the Area of End–of–Life Vehicles. IDSE–CNR. Milán, 428 p. [ Links ]