Introducción

El cálculo de la velocidad de corrosión de acero en solución acuosa es una parte fundamental en el laboratorio de electroquímica. El alumno debe entrenarse en la interpretación de gráficas de los datos obtenidos en el laboratorio para identificar tendencias y relaciones matemáticas entre las variables (Jurado et al., 2016). Específicamente la determinación de velocidad de corrosión de aceros generalmente se efectúa utilizando el método de extrapolación de Tafel desde la curva corriente potencial del metal en solución acuosa (Brunholi-Ramos et al., 2017; Bezerra de Barros et al., 2016), pero este método requiere que tanto la parte anódica como catódica presenten comportamiento Tafeliano (Mcaferty, 2005). Otro método utilizado para determinar la velocidad de corrosión desde curvas de polarización con control exclusivo de activación tanto para la parte anódica como catódica es el ajuste de la ecuación de Wagner y Traud a la curva corriente-potencial utilizando el método de los mínimos cuadrados no lineales (Guzman et al., 2000; Guzman et al., 2006), muchos potenciostatos realizan el cálculo de la velocidad de corrosión por este método pero, sin entregar ninguna información sobre la bondad del ajuste de los datos experimentales a la curva corriente-potencial en casos donde claramente las curvas no presentan la región de Tafel (Khaled and Amin, 2009), por lo que muchos estudiantes consiguen resultados erróneos debido a su inexperiencia en la capacidad de interpretación de las curvas corriente-potencial cuando utilizan estos equipos en las prácticas de laboratorio de electroquímica. Por otra parte, se han reportado investigaciones que permiten determinar la velocidad de corrosión a partir de modelos cinéticos-electroquímicos no lineales, pero el ajuste de estos modelos a los datos experimentales requiere del desarrollo de programas de computación en lenguajes de programación avanzados (Soliz y Cáceres, 2015). Un método alternativo es el uso de la función Solver de Excel para el ajuste de funciones no lineales, junto con el método de los mínimos cuadrados no lineales, en la cual se minimiza la suma de las diferencias al cuadrado entre los valores experimentales y los predichos por el modelo y que ya ha sido usado con éxito en la determinación de velocidad de corrosión de acero al carbono en soluciones acuosas de NaCl en presencia de oxigeno disuelto en la solución (Alfaro, 2014), y además ha sido utilizado recientemente en la determinación de parámetros electroquímicos desde curvas de curvas de corriente potencial en estudio de corrosión de aceros al carbono en soluciones que contienen CO2, monoetilenglicol y bicarbonato (Ekawati et al., 2017). El objetivo del presente trabajo es presentar al alumno una tutorial práctico que le permita calcular la velocidad de corrosión de acero al carbono en una solución de NaCl al 3,5 % saturada de oxígeno, O2 utilizando la función Solver de Excel.

Materiales y Métodos

Obtención de datos experimentales

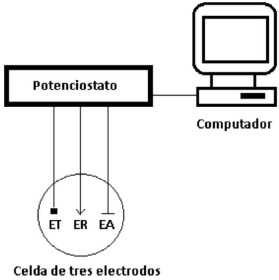

El experimento fue conducido en una celda clásica de tres electrodos como muestra la Figura 1, en la cual el electrodo de trabajo fue un electrodo de disco rotatorio de acero al carbono AISI 1020 de 4 mm de diámetro con un área expuesta de 0,1257 cm2, con un alambre de platino como electrodo auxiliar y un electrodo de referencia de Ag/AgCl en 1.0 M KCl. Se optó por este electrodo, en lugar de un disco estático, debido a sus ventajas en un proceso controlado por la difusión el cual depende de la transferencia de masa, como es nuestro caso, ya que según lo planteado por Cáceres y colaboradores, el proceso catódico en soluciones de NaCl corresponde al proceso de reducción del oxígeno en la superficie del electrodo y no se ve afectado por el pH y tampoco por la concentración de cloruro para la solución de NaCl estudiada. Debido a que la cinética de reducción de oxígeno dada por la densidad de corriente límite a una temperatura constante presenta una dependencia lineal con la concentración del oxígeno disuelto, la velocidad de rotación del electrodo y los parámetros de trasferencia de masa, según la ecuación de Levich (Cáceres, Vargas y Parra, 2009). La composición del acero al carbono AISI 1020, fue de 98.5 % de hierro, 0.2 % C, 0.6 y trazas de Mn, P, S, Si, Sn, Cu, Ni, Cr, y Mo. La celda fue inmersa en un baño con termostato Haake D1 a 25 °C. Las mediciones fueron conducidas en una solución de NaCl al 3,5 % en peso sin buffer para evitar la adsorción de los compuestos que conforman la solución buffer sobre la superficie del electrodo, ya que el modelo de Cáceres no evalúa el efecto de adsorción (Alfaro, 2014), la cual fue previamente burbujeada con aire por 15 minutos, utilizando una pequeña bomba de pecera. Las curvas corriente-potencial fueron obtenidas utilizando el modo voltamperometría lineal a velocidades de barrido de 1,0, 5,0 y 7,0 mV s-1 utilizando un potenciostato PG 580 (Princeton Instrument) en un rango de potencial de -800 a 0 mV versus ENH. No se estudiaron velocidades de barrido menores a 1.0 mV s-1, como por ejemplo, las reportadas por Zhang (Zhang et al., 2009) y Colaboradores u Otiego-Alego y Colaboradores (Otieno-Alego et al., 1992), debido a que el tiempo de escaneo con 1.0 mV s-1 supera los 45 minutos, y extender más ese tiempo nos parece impráctico en laboratorios de docencia universitaria. No se realizaron experimentos sobre los 7.0 mV s-1, para garantizar que no se perdiera la condición de estado estacionario (Kaesche, 2003) en las mediciones.

Modelo cinético electroquímico no lineal

El modelo cinético electroquímico no lineal escogido para este estudio fue el desarrollado por Cáceres (Cáceres, Vargas y Herrera, 2009). El cual utiliza el principio de superposición de Wagner y Traud (Wagner and Traud, 1938), que considera que la densidad de corriente total (it) es la suma algebraica de las corrientes anódicas (ia) y catódicas (ic), ecuación 1.

En la ecuación anterior, la densidad de corriente catódica corresponde a la densidad de corriente de reducción del oxígeno (iO2) en control mixto y la densidad de corriente anódica corresponde a la oxidación del hierro (iFe) en control de activación, lo cual puede ser expresado en la ecuación 2.

iO2 e iFe, pueden ser calculadas con las ecuaciones 3 y 4 respectivamente.

Donde R corresponde a la constante universal de los gases, T a la temperatura absoluta, n al número de electrones involucrados en la reacción, α al coeficiente de trasferencia y F a la constante de Faraday. Se considerara que las variables temperatura, coeficiente de transferencia y el número de electrones transferidos son constantes, se definirá las pendientes catódica y anódica de pseudo Tafel con las ecuaciones 5 y 6 respectivamente.

Utilizamos el término "pseudo Tafel" debido a la ausencia de linealidad tanto en la rama anódica como en la rama catódica de nuestras curvas de corriente potencial, que en orden estricto solo puede utilizarse el termino pendiente anódica y pendiente catódica de Tafel, para curvas corriente potencial que presenten una región lineal en su parte anódica y catódica (Khaled and Amin, 2009). Remplazando las ecuaciones 5 y 6 en las ecuaciones 3 y 4 se obtienen las ecuaciones 7 y 8.

Remplazando en la ecuación 2 las ecuaciones 7 y 8, se obtiene la expresión para la densidad de corriente total, ecuación 9. La cual es una ecuación no lineal con 5 constantes, que no puede resolverse utilizando métodos analíticos y debe resolverse por métodos numéricos.

Donde iL,O2 (A cm-2) es la densidad de corriente límite para la reducción del oxígeno, io,O2 (A cm-2) es la densidad de corriente de intercambio para el oxígeno, Eeq,O2 (V) es el potencial de equilibrio para la reducción del oxígeno,. io,Fe, es la densidad de corriente de intercambio para el hierro, Eeq,Fe es el potencial de equilibrio para el hierro. La densidad de corriente de corrosión (icor) puede ser calculada de la ecuación 9, remplazando el potencial aplicado (E) por el potencial de corrosión (Ecor), obtenido directamente de la curva corriente-potencial experimental y los parámetros electroquímicos para la reacción catódica de la reducción del oxígeno y la oxidación del hierro, obtenidos previamente del ajuste de la ecuación 9 a los datos experimentales usando la función Solver de Excel bajo la condición de corriente total cero (it = 0) ecuación 10.

Como en esta condición la densidad de corriente catódica es igual a la densidad de corriente anódica, puede utilizarse indistintamente la ecuación 7 o la ecuación 8 para calcular la densidad de corriente de corrosión (Cáceres, Vargas y Herrera, 2009).

Ajuste del modelo cinético electroquímico no lineal a los datos experimentales utilizando la función Solver de Excel

Para efectuar el ajuste del modelo de Cáceres a la curva corriente-potencial, se utiliza el método de los mínimos cuadrados no lineales. El cual es un método iterativo que estima el mínimo de la función (SS), ecuación 11, vía la función Solver de Excel (Brown, 2001).

Donde (i)exp es la densidad de corriente experimental, (i)Pred es la densidad de corriente predicha por el modelo y wi es una función peso, destinada a mejorar el ajuste, la cual en este caso es definida por la ecuación 12 (Alfaro, 2014).

Donde s es la desviación estándar de los datos predichos definida por la ecuación 13, como:

Donde (i)Promedio, Pred, es el promedio de la densidad de corriente predicha, ( i)i, Pred es la densidad de corriente de cada punto y n es el número total de puntos. La bondad del ajuste de los datos al modelo fue evaluada utilizando el coeficiente de regresión (R2) ecuación 14 (Brown, 2001). La suma de los errores cuadrados (SSE) ecuación 15, la raíz media de los errores cuadrados (RMSE), ecuación 16 y el estadígrafo chi-cuadrado (X2), ecuación 17 (Vega-Galvez et al., 2009). Los cuales comparan los valores de densidad de corriente experimentales (i)exp con los predichos por el modelo (i)pred.y el R2 que incluye la densidad de corriente experimental promedio (i)Prom,exp.

Como buen ajuste se consideran los valores de SSE, RMSE y X2 inferiores a 0.1 (Vega-Galvez et al., 2009), junto con los valores mayores que 0.9900 para el R2 (Brown, 2001).

Cálculo de la velocidad de corrosión

El cálculo de la velocidad de corrosión del acero al carbono en la solución de NaCl al 3.5 % se efectuó en base a la ley de Faraday ya que esta permite calcular la masa perdida en el electrodo de acuerdo a la ecuación 18.

Adoptando la nomenclatura recomendada por la IUPAC para corrosión electroquímica (Heusler et al., 1988). Icor es la corriente de corrosión, expresada en A/cm2, t es el tiempo en s, M la masa molar del metal del electrodo en g/mol, n el número de electrones trasferidos y F la constante de Faraday (96500 C/mol). Considerando además que la velocidad de corrosión se define como variación de masa (m) en gramos, por unidad de tiempo en s y área expuesta en cm2 al medio corrosivo de acuerdo a la ecuación 19.

Remplazando la ecuación 18 en la ecuación 19, se obtiene la ecuación 20.

Ahora considerando que Icor/A, se puede definir como icorr, se obtiene la ecuación 21.

Dividiendo ambos lados de la ecuación 21 por la densidad del metal del electrodo expresada en g/cm3 se obtiene la ecuación 22.

Reordenando la ecuación anterior y definiendo la velocidad de corrosión (CR) como CR =Vcor/d se obtiene la ecuación 23.

Utilizando en la ecuación 23 el valor de la constante de Faraday e introduciendo la constante k1 para el ajuste de las unidades finalmente se obtiene la ecuación 24.

Donde k1 = 3,28 mm mol/A cm año, la cual es concordante con la reportada por Khaled and Amin (Khaled and Amin, 2009) y por la ASTM en su reporte de 1999 (ASTM G 102-89, 1999). Donde la velocidad de corrosión para el acero al carbono viene dada en mm año-1, M es el peso atómico del hierro 55,85 g mol-1, n es el número de electrones transferidos en la reacción de corrosión (2 en este caso) y la densidad del hierro 7,88 g cm-3.

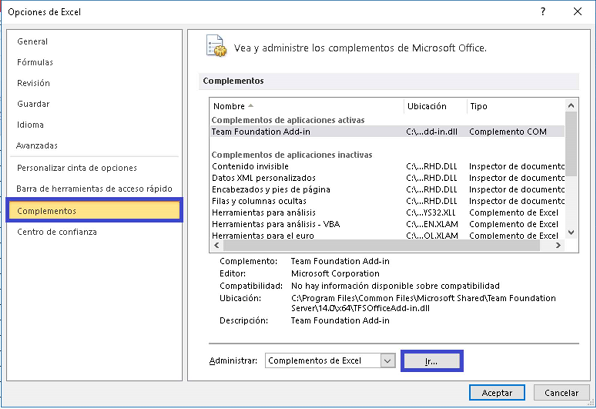

Construcción de la planilla en Excel y uso de la función Solver

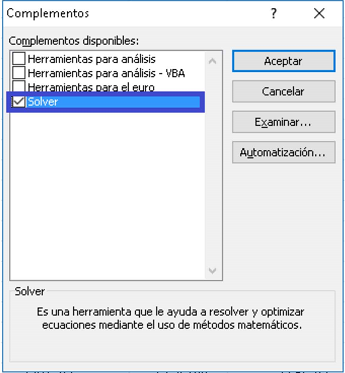

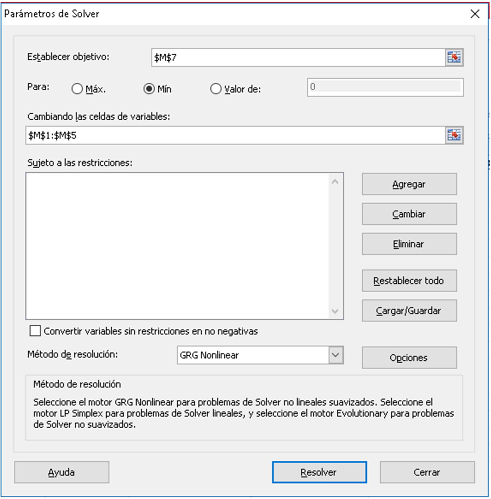

Para efectuar la construcción de la planilla Excel, se deben seguir las indicaciones dadas en la Tabla 1 y en las Figuras 2, 3 y 4. Una vez construida la planilla se debe utilizar la función Solver de Excel para minimizar la función objetivo (método de los mínimos cuadrados no linales). Por defecto, la función Solver no está disponible inmediatamente por lo que se debe instalar. Para instalar la función Solver se debe marcar el icono del menú Windows e ir a Archivo, luego a Opciones y por último a Complementos, como lo muestra la Figura 5, luego se debe hacer clic en el botón Ir; marcamos el complemento Solver y pulsando Aceptar, como muestra la Figura 6. Así la función Solver quedara asociada a la opción Datos, como lo muestra la Figura 7. De esta forma, se puede Acceder a Datos + Solver. Una vez instalada la función Solver, podrá ser ejecutada de la siguiente forma: Primero, se hace clik en la Opción Datos, luego se da cick en la opción Solver haciendo aparecer el cuadro de dialogo de la función Solver de Excel, como muestra la Figura 8. Segundo, la celda objetivo se marca, en este caso se marca la Celda $M$7. Tercero, se marca Min y se seleccionan las celdas $M$1:$M$5, las cuales corresponden a las constantes cinéticas del modelo de Cáceres (ecuación 9), estas celdas son las que Solver va a ajustar para que la función SS sea mínima (ecuación 11). Finalmente con estos datos se crea la planilla mostrada en la Figura 9. Y al reemplazar el valor del potencial de corrosión experimental en ella, se obtiene la icorr, para la condición de corriente total la cual es aproximadamente cero y con este valor se calcula la velocidad de corrosión utilizando la ecuación 7 o la ecuación 8. (En el material suplementario del presente trabajo, se puede encontrar una planilla Excel completa con todo lo desarrollado en este artículo).

Tabla 1 Sentencia que va en cada celda Excel

| Celda Excel | Formula | Programación Excel |

|---|---|---|

| B2 | = Ag/AgCl + 0,237 | =A2+0,237 |

| D2 | i = I/A | =C2/2,5133 |

| E2 |

|

=ABS(D2) |

| F2 | Log i | =LOG(E2) |

| G2 |

|

= -$M$1*(EXP(-2,3*(B2-0,762)/$M$2)) |

| H2 |

|

= 1+(($M$1/$M$3)*(EXP(-2,3*(B2-0,762)/$M$2))) |

| I2 |

|

=G2/H2 |

| J2 |

|

= $M$4*(EXP(2,3*(B2+0,614)/$M$5)) |

| K2 |

|

= G2+H2 |

| P2 | = ((K2-D2)^2)/($K$94^2) | |

| K94 | = DESVESTA(K2:K93) | |

| M11 |

|

=1-SUMA((D2:D63-K2:K63)^2)/SUMA((D2:D63-M8)^2) |

| M10 | =RAIZ(SUMA((D2-D63-K2:K63)^2)/M9) | |

| M12 |

|

=M10/63 |

| M13 |

|

=RAIZ(M10) |

| M14 |

|

=RAIZ(M7)/M9 |

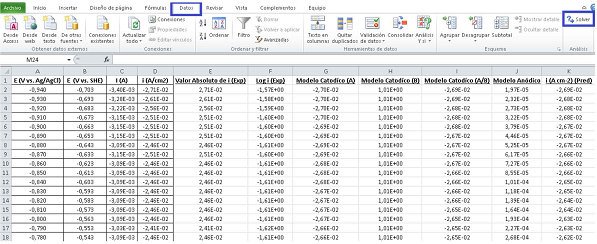

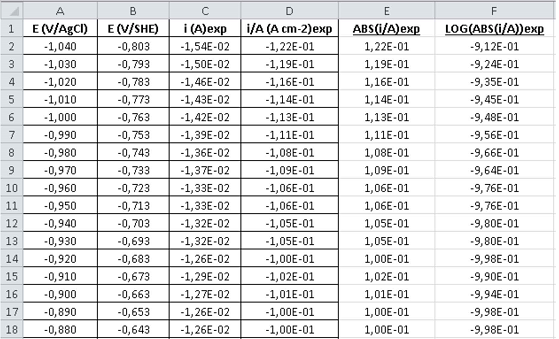

Figura 2: Planilla Excel mostrando las celdas A, B, C, D, E y F con sus respectivos contenido para una velocidad de barrido de 1.0 mV s-1.

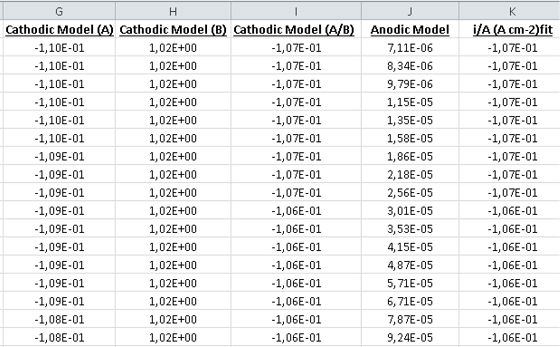

Figura 3: Planilla Excel mostrando las celdas G, H, I, J y K con sus respectivos contenidos para una velocidad de barrido de 1.0 mV s-1.

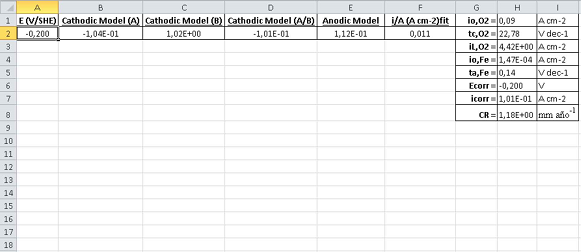

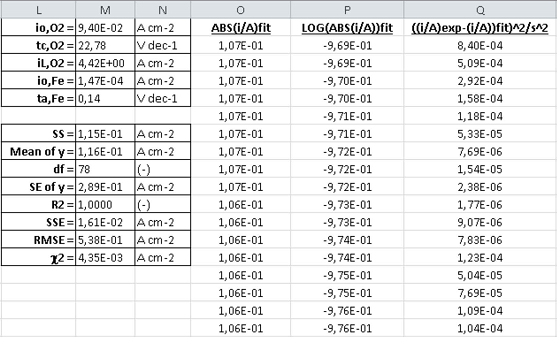

Figura 4: Planilla Excel mostrando las celdas L, M, N, O, P y Q con sus respectivos contenidos para una velocidad de barrido de 1.0 mV s-1.

Figura 5: Ventana de Excel remarcando las opciones “complementos” y la opción “ir” en un rectángulo azul que deben seleccionarse para una velocidad de barrido de 1.0 mV s-1.

Figura 6: Ventana de Excel con las opciones a seleccionar, remarcando la opción “Solver” la cual debe ser activada para una velocidad de barrido de 1.0 mV s-1.

Figura 8: Cuadro de dialogo de la función Solver de Excel. Mostrando la celda objetivo, en este caso la Celda $M$7, la opción Min, y las celdas variables $M$1:$M$5.

Resultados y Discusión

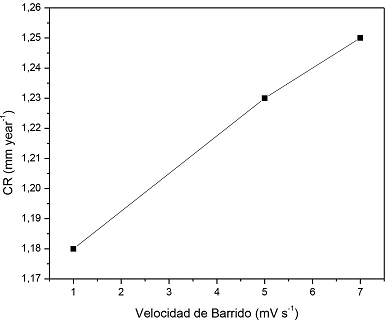

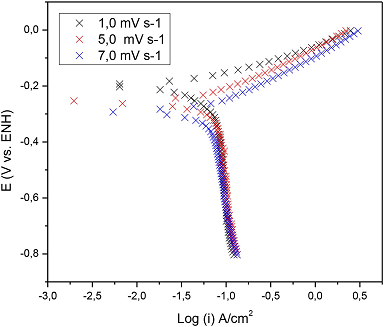

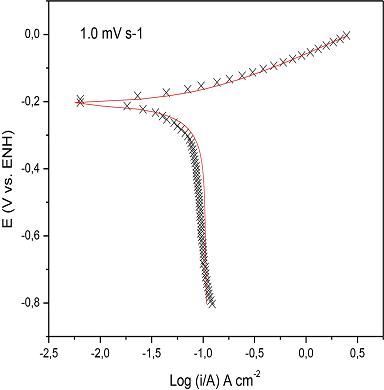

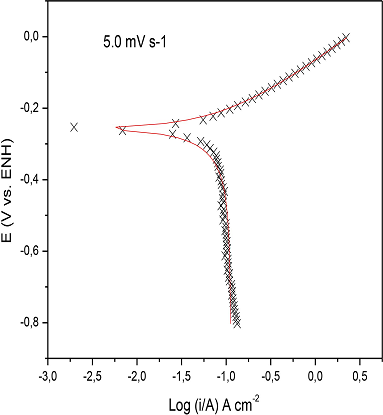

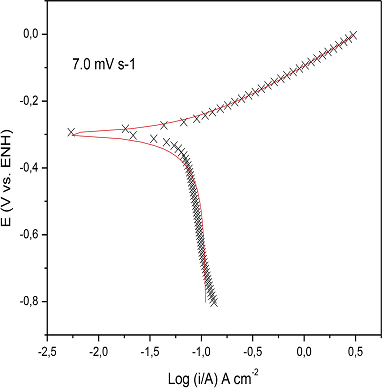

La Figura 10 muestra las curvas corriente-potencial de acero al carbono AISI 1020 en presencia de solución de NaCl 3.5 % en peso sin buffer a velocidades de barrido de 1,0, 5,0 y 7,0 mV s-1. De esta se puede apreciar que tanto la parte anódica como la parte catódica de la curva no presentan la región de Tafel, estos resultados son similares a los reportados por (Cáceres, Vargas y Herrera, 2007). Las Figura 11, 12 y 13 muestran la concordancia de los datos experimentales con el modelo de Cáceres para las diferentes velocidades de barrido estudiadas. La Figura 14 muestra la relación entre la velocidad de corrosión con la velocidad de barrido, observándose que a medida que aumenta la velocidad de barrido aumenta la velocidad de corrosión, lo cual es concordante con los reportado por Otieno y colaboradores (Otieno-Alego et al., 1992). Finalmente, las Tablas las 2, 3, 4, 5, 6 y 7 muestran los valores de los parámetros electroquímicos, la velocidad de corrosión y los estadígrafos para evaluar la calidad de ajuste del modelo a los datos experimentales a las diferentes velocidades de barrido. Desde el punto de vista pedagógico, los alumnos de cursos de electroquímica deben adquirir destreza en el manejo de herramientas computacionales que les permitan resolver problemas complejos, los cuales no son abordados en asignaturas de informática química, porque estos cursos generalmente están enfocados en el uso programas de cálculos mecánico-cuánticos. Por lo que resulta ideal desarrollar estas competencias en sesiones de prácticas de laboratorio, seminarios de cálculo numérico o en prácticas en aula con un enfoque computacional aplicado. Se pretende que esta práctica de laboratorio sirva de material de apoyo en este tipo de experiencias. En el presente tutorial se ha revisado la función Solver de Microsoft Excel, se ha demostrado que la función Solver se puede utilizar para realizar el ajuste no lineal del modelo de cinética electroquímica de Cáceres a diferentes velocidades de barrido. De acuerdo a planteado por Jurado “la gran ventaja de la función Solver es que permite llevar a cabo la estimación de parámetros de funciones definidas por el usuario y el principal inconveniente es que no proporciona los errores de los parámetros de ajuste” (Jurado et al., 2016). En este tutorial se incluye una posible solución a esta problemática, vía la bondad del ajuste de los datos al modelo utilizando el coeficiente de regresión (R2) (Brown, 2001), los estadígrafos, suma de los errores cuadrados (SSE), la raíz media de los errores cuadrados (RMSE) y el estadígrafo chi-cuadrado (X2) (Vega-Galvez et al., 2009). Por último, desde el punto de vista del proceso de enseñanza-aprendizaje, los alumnos de las Carreras de Licenciatura en Química deben adquirir destreza en el manejo de herramientas computacionales que les permitan resolver problemas reales, como lo es la corrosión en sistemas complejos que contengan sales y oxígeno disuelto, como los sistemas de tratamiento de agua, donde la velocidad de corrosión del acero al carbono en dichos sistemas no pueden ser calculada sin la utilización de modelos cinético electroquímicos no lineales.

Figura 10: Curvas corriente-potencial para acero al carbono en una solución de NaCl a 3.5 % en peso saturada de oxígeno, O2 sin buffer para las diferentes velocidades de barrido estudiadas.

Figura 11: Curvas corriente-potencial para acero al carbono en una solución de NaCl a 3.5 % en peso saturada de oxígeno, O2 sin buffer (X) para una velocidad de barrido de 1.0 mV s-1 y curva-corriente predicha por el modelo de Cáceres (línea roja continua).

Figura 12: Curvas corriente-potencial para acero al carbono en una solución de NaCl a 3.5 % en peso saturada de oxígeno, O2 sin buffer (X) para una velocidad de barrido de 5.0 mV s-1 y curva-corriente predicha por el modelo de Cáceres (línea roja continua).

Figura 13: Curvas corriente-potencial para acero al carbono en una solución de NaCl a 3.5 % en peso saturada de oxígeno, O2 sin buffer (X) para una velocidad de barrido de 7.0 mV s-1 y curva-corriente predicha por el modelo de Cáceres (línea roja continua).

Tabla 2: Parámetros electroquímicos y velocidad de corrosión de acero AISI 1020 en una solución de NaCl al 3.5 % en peso saturada de oxígeno, O2 para una velocidad de barrido de 1.0 mV s-1.

| Parámetros Electroquímicos | Valor numérico |

|---|---|

| io,O2 (A cm-2) | 0,094 |

| tc,O2 (V dec-1) | 22,78 |

| iL, O2 (A cm-2) | 4,42 |

| io, Fe (A cm-2) | 1,47*10-4 |

| ta, Fe (V dec-1) | 0,14 |

| Ecorr (V) | -0,200 |

| icorr (A cm-2) | 1,01*10-1 |

| CR (mm año-1) | 1,18 |

Tabla 3: Parámetros estadísticos de bondad de ajuste del modelo de Cáceres para acero AISI 1020 en una solución de NaCl al 3.5 % en peso saturada de oxígeno, O2 para una velocidad de barrido de 1.0 mV s-1.

| Parámetros Estadísticos | Valor numérico |

|---|---|

| R2 | 0,9999 |

| SSE | 1,61*10-2 |

| RMSE | 5,38*10-1 |

| X2 | 4,35*10-3 |

Tabla 4: Parámetros electroquímicos y velocidad de corrosión de acero AISI 1020 en una solución de NaCl al 3.5 % en peso saturada de oxígeno, O2 para una velocidad de barrido de 5.0 mV s-1.

| Parámetros Electroquímicos | Valor numérico |

|---|---|

| io,O2 (A cm-2) | 0,0968 |

| tc,O2 (V dec-1) | 20,96 |

| iL, O2 (A cm-2) | 4,81 |

| io, Fe (A cm-2) | 1,37*10-3 |

| ta, Fe (V dec-1) | 0,19 |

| Ecorr (V) | -0,255 |

| icorr (A cm-2) | 1,06*10-1 |

| CR (mm año-1) | 1,23 |

Tabla 5: Parámetros estadísticos de bondad de ajuste del modelo de Cáceres para acero AISI 1020 en una solución de NaCl al 3.5 % en peso saturada de oxígeno, O2 para una velocidad de barrido de 5.0 mV s-1.

| Parámetros Estadísticos | Valor numérico |

|---|---|

| R2 | 0,9993 |

| SSE | 1,42*10-2 |

| RMSE | 5,06*10-1 |

| X2 | 2,21*10-3 |

Tabla 6: Parámetros electroquímicos y velocidad de corrosión de acero AISI 1020 en una solución de NaCl al 3.5 % en peso saturada de oxígeno, O2 para una velocidad de barrido de 7.0 mV s-1.

| Parámetros Electroquímicos | Valor numérico |

|---|---|

| io,O2 (A cm-2) | 0,0965 |

| tc,O2 (V dec-1) | 20,95 |

| iL, O2 (A cm-2) | 10,00 |

| io, Fe (A cm-2) | 2,87*10-3 |

| ta, Fe (V dec-1) | 0,20 |

| Ecorr (V) | -0.293 |

| icorr (A cm-2) | 1,07*10-1 |

| CR (mm año-1) | 1,25 |

text new page (beta)

text new page (beta)