Introducción

La siembra es una de las actividades principales del proceso de producción de los cultivos que afectan significativamente su rendimiento, como en el caso del maíz reportado por Hao et al. (2017), siendo el dosificador de semilla el componente de mayor importancia para lograr la mejor calidad de siembra (Li et al., 2016).

Las máquinas sembradoras, de manera general, se caracterizan por implementar sistemas de transmisión mecánica (STM) para el accionamiento de los dosificadores de semilla mediante una rueda motriz y transmisión por cadenas-engranes, con la desventaja de ser afectados en su funcionamiento por las condiciones del suelo, cubierta vegetal y altas velocidad de siembra, lo que puede provocar deslizamientos de la rueda motriz, fuertes vibraciones o bloqueos del STM y con ello una mala calidad de siembra (Gautam et al., 2019; Zhai et al., 2014). Para resolver este problema, máquinas tecnológicamente más avanzadas implementan sistemas mecatrónicos para el accionamiento de los dosificadores (Gautan et al., 2019; Yang et al., 2015). De acuerdo con investigaciones realizadas sobre los sistemas mecatrónicos, se encontraron ventajas significativas al compararlos con los STM como son: 1) mejor precisión en el control y adaptabilidad de la sembradora, 2) facilidad para realizar los cambios de la dosis de siembra, 3) mayor velocidad de siembra de hasta 15 km h-1 (He et al., 2017), 4) mejores resultados en desempeño bajo condiciones de laboratorio (Cay et al., 2018a) y campo (Cay et al., 2018b); es decir, mayor calidad de siembra y 5) su desempeño no se afecta por las condiciones de siembra directa o labranza convencional (Yang et al., 2015); además, reduce el consumo de combustible (Cay et al., 2018b), todo esto bajo la condición de que la semilla cumple los parámetros físico-técnicos de la dosificación mecanizada.

Los dosificadores neumáticos de semilla mejoran la calidad de siembra en comparación con los de tipo mecánico (Gautam et al., 2019). Los sistemas de dosificación neumático son afectados en su desempeño por factores como la presión, dimensiones y forma del disco semillero y de sus orificios, velocidad angular, así como el tamaño y forma de la semilla (Barut y Özmerzi, 2004).

Yang et al. (2015) sugieren que los países en desarrollo deben incluir políticas de apoyo y de mejora técnica para fabricar sembradoras de precisión adecuadas para sus condiciones geográficas y sistemas de cultivo locales, buscando reducir los costos de adquisición. Considerando lo anterior, en el presente trabajo se desarrolló un sistema mecatrónico (SM) para el control del dosificador de semilla, con el fin de aprovechar sus ventajas comparativas con respecto a los sistemas convencionales. El SM fue adaptado a una sembradora y probado bajo condiciones de laboratorio.

Las características principales encontradas en los diferentes SM desarrollados en los trabajos de investigación fueron las siguientes: microcontroladores (Aulin et al., 2017), PLC (Hao et al., 2017; Yan et al., 2013), dispositivos móviles y computadora como unidad de procesamiento y control; servomotores y motorreductores de CD para accionar los dosificadores; baterías de 12 y 24 VCD para la alimentación del SM; sensores efecto hall, codificador incremental (Yang et al., 2022), GPS como sensores para medir la velocidad de siembra o frecuencia de rotación del disco semillero, y el uso de mosffet, transistores, relevadores (Singh y Mane, 2011) y driver para servomotores y motores de CD como componente principal para activar los motores; uso de la modulación por ancho de pulso (PWM) como técnica para modificar la velocidad de giro del motor; y el método de control en lazo abierto o en lazo cerrado del tipo PI y PID. Es importante señalar que los controladores del tipo PI y PID tienen problemas o deficiencias para controlar sistemas no lineales debido a que la señal de entrada no es proporcional a la señal de salida y son inestables (con perturbaciones), lo que se traduce en errores de mayor magnitud.

El objetivo del presente trabajo fue desarrollar un sistema mecatrónico para controlar la frecuencia de rotación del disco semillero y presión de vacío del dosificador de semilla, y adaptarlo en una sembradora-fertilizadora neumática.

Métodos y materiales

Sembradora-fertilizadora seleccionada

La sembradora-fertilizadora neumática comercial utilizada fue el modelo LC-U-N del fabricante mexicano Sembradoras del Bajío (Figura 1A), que cuenta con las siguientes características de interés: a) diseñada para trabajar bajo condiciones de labranza de conservación; b) cada cuerpo cuenta con un dosificador de semilla, fertilizante y pesticida; c) utiliza un disco cortador dentado, que funciona como rueda motriz y un sistema de transmisión por cadenas para el accionamiento de los dosificadores (Figura 1A); d) la cámara de vacío del sistema neumático utiliza un disco semillero de 30 orificios con diámetro de 6 mm (Figura 1B); e) utiliza una turbina que es accionada por la toma de fuerza del tractor para generar la presión de vacío al interior de la cámara.

Para el diseño del SM se consideró una velocidad máxima de siembra de 12 km h-1, lo que provocaría una frecuencia de rotación del disco semillero (FRDS) de 70 r/min con el sistema de transmisión original de la sembradora, por lo que es la velocidad máxima con la cual se probó el SM.

Subsistema mecánico

El sistema de accionamiento original del dosificador de semilla fue reemplazado por un sistema electromecánico. Este sistema utiliza un motorreductor eléctrico (MRE) (Modelo Electro Drive XYD-18A, Currie Technologies, Chatsworth, California, EUA) de 24 VCD, que mediante una transmisión por cadena (con reducción de 2.5) acciona la flecha del dosificador, que es donde se fija el disco semillero, flecha en la cual se fijó el codificador YUMO E6B2-CWZ3E.

Para controlar la PVCS se utilizó una turbina eléctrica de la marca Truper de 22.7 L y un servo motor (MG995, TowerPro, Danbury, Connecticut, EUA). El servomotor controla una compuerta que abre o cierra la entrada de aire de la línea de succión de la turbina para ajustar la PVCS, la cual es medida por dos sensores de presión absoluta (Modelo MPX4115A, Eindhoven, Países Bajos) uno ubicado al interior y otro al exterior de la cámara, obteniendo así la presión diferencial.

Subsistema electrónico

El SM utiliza como unidad de procesamiento y control una placa arduino MEGA (basado en el microcontrolador Atmega2560, Microchip Technology Inc., Chandler, Arizona, EUA) y tres arduino UNO (basado en el microcontrolador Atmega328P, Microchip Technology Inc., Chandler, Arizona, EUA) en configuración maestro esclavo y comunicación I2C. Cada placa arduino se conecta a los elementos que se indican en la Figura 2 y funcionan como si fueran módulos independientes.

El módulo maestro, cuyo componente principal es el Arduino Mega, controla el funcionamiento de los módulos esclavos o del SM. Mediante el uso de un teclado matricial y una pantalla de cristal líquido LCD20x4, permite al usuario seleccionar el modo de funcionamiento del SM e introducir la información requerida para ejecutar la labor de siembra, envía a los módulos esclavo y recibe de éstos información requerida para el funcionamiento sincronizado del SM cada 163.84 ms.

El módulo esclavo 1 determina la velocidad de avance de la sembradora cada 163.84 ms (Ecuación 1), mediante un codificador incremental fijado a una rueda que gira al hacer contacto con el suelo durante la siembra (Figura 2), y envía la información al módulo maestro.

Dónde: v s es la velocidad de desplazamiento de la sembradora (km h-1), D es el diámetro de la rueda (m), T cR es el tiempo en el cual se realiza el conteo de pulsos provenientes del codificador fijado en la rueda (s), P cR es el número de pulsos contados en el T cR (pulsos) y P rR son los pulsos generados en el codificador por cada giro de la rueda (pulsos/revolución).

El módulo esclavo 2 controla el funcionamiento del dosificador de semilla, a través del motor de CD, para lograr la dosis de siembra deseada; para ello, se determina la FRDS requerida (punto de consigna o setpoint) con la Ecuación 2 y la FRDS actual o medida con la Ecuación 3. La diferencia entre estas dos variables corresponde al error utilizado en el control PID, el cual también puede expresarse en porcentaje con la Ecuación 4.

Dónde: n rds es la FRDS requerida (r/min), v s es la velocidad de desplazamiento de la sembradora (km h-1), d s es la distancia entre semillas para la siembra definida por el usuario (m) y N cd d s es el número de celdas del disco semillero (adimensional).

Donde: n mds es la FRDS actual o medida (r/min), T c es el tiempo en el que se cuentan los pulsos (s), P cds son los pulsos generados por el codificador fijado en la flecha del disco semillero en el tiempo T c (n/s n = pulsos), P rm son los pulsos generados por el codificador por cada giro del disco semillero (adimensional).

Dónde: e frds es el error en la FRDS (r/min) y e frds% es el error en la FRDS en %.

El módulo esclavo 3 controla el sistema neumático de vacío. Mediante la técnica PWM y el control PI controla un servomotor que ajusta la apertura de una compuerta en la línea de succión de la turbina, para ajustar la PVCS medida a la de referencia (dada por el usuario); además, envía la información relevante de su funcionamiento al módulo maestro.

Subsistema de control

El sistema de control del dosificador de semilla se trató como un sistema de una entrada y una salida (SISO), el cual es representado en el diagrama de bloques en lazo cerrado mostrado en la Figura 3. De la misma manera fue considerado el sistema de control de la PVCS.

El diagrama de bloques en lazo cerrado de la Figura 3 inicia con la variable de referencia como entrada, que para el controlador del dosificador de semilla es la FRDS requerida, y para el controlador de la PVCS es la PVCS deseada. Las constantes k p , k i y k d se determinaron al sintonizar el controlador PID, para posteriormente obtener la función de transferencia (F.T.) del controlador representada por la Ecuación 6 (Anaya-Pérez et al., 2014). Las perturbaciones del sistema están representadas por z (s) y la F.T. de la planta por G p (s). Finalmente, se obtiene la variable de salida y(s), representada por la FRDS y PVCS medida para los controladores respectivos, que al ser realimentada y restada a la variable de referencia se obtiene el error de control e(s), con el cual se determina el valor de la salida del controlador representado por la Ecuación 5.

Donde: u(t) es la señal de control, e(t) es la diferencia entre el valor de referencia y el valor actual, k p , k i y k d son las constantes del controlador proporcional, integral y derivativa respectivamente y s es el argumento de la transformada de Laplace.

La sintonización de los controladores para determinar las constantes de control k p , k i y k d se hizo de la siguientes manera:

Se caracterizó el comportamiento de la FRDS, al aplicar diferentes valores de la señal PWM como entrada escalón de la energía eléctrica que alimenta al motorreductor, el cual acciona al disco semillero o dosificador de semilla; para ello, se aplicaron 10 valores diferentes de la señal PWM como entradas escalón (valores tomados a intervalos regulares de la señal PWM entre 150 y 1023) a dos diferentes PVCS (una a 1.5 y la otra a 3.9 kPa) con tres repeticiones cada combinación.

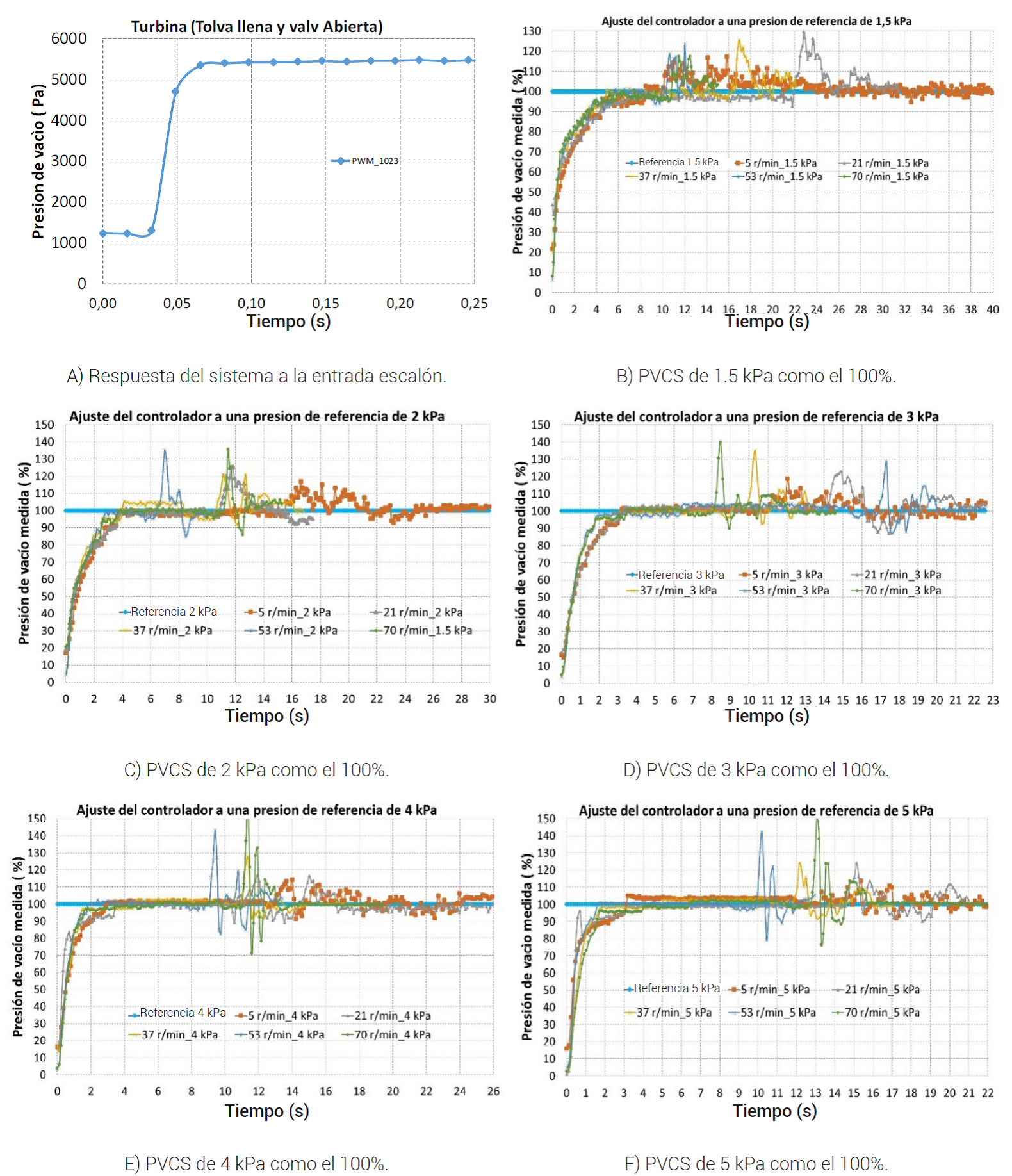

Se caracterizó la respuesta del sistema a una entrada escalón. En el caso del controlador de la FRDS, se aplicó un valor de la entrada PWM de 1023 para alimentar al motor, midiendo cada 16.384 ms la FRDS por un periodo de 1 s con 30 repeticiones bajo condiciones de llenado de la tolva con semilla de maíz al 50 % de su capacidad y PVCS de 1.5 y 3.9 kPa; en el caso del controlador de la PVCS, se aplicó una señal PWM de 2209 para alcanzar la PVCS aproximada de 5 kPa, realizando mediciones de la PVCS cada 16.384 ms por un periodo de 1 s en 30 repeticiones, bajo condiciones de llenado de la tolva con semilla de maíz al 50 % de su capacidad.

Con los datos obtenidos del paso anterior se estimó la función de transferencia de la planta de los controladores mediante la herramienta ‘System Identification Tool’ del System Identification Toolbox del ambiente de programación de Matlab. De igual manera, con el uso de esta herramienta se estimaron los valores de las constantes de los controladores, también fue implementado el método de Ziengler-Nichols (Basilio y Matos, 2002).

Los valores de los constantes determinados anteriormente se tomaron como valor semilla para probar el desempeño de los controladores, y fueron modificados hasta que se logró un desempeño aceptable o se consideró que no había mejora (método de Ziengler-Nichols). Para esto se tomó el valor mínimo obtenido de la integral del error (ISE) (Berrones et al., 2019) durante las pruebas de desempeño. El procedimiento anterior se realizó para cinco puntos de prueba, los cuales se tomaron a intervalos equidistantes en el intervalo de valores de la FRDS de 5 a 70 r/min.

Donde: ISE es la integral del cuadrado del error y e(t) es el error de control.

Programación o software

Los algoritmos de control del sistema mecatrónico se programaron en lenguaje C++ e implementaron en el IDE de arduino.

Pruebas de laboratorio

Con el fin de caracterizar el desempeño del SM desarrollado y adaptado al dosificador de semilla de la sembradora-fertilizadora Modelo LC-U-N, fue probado bajo condiciones de laboratorio tomando como base el método de la banda engrasada de la norma ISO 7256-1. El lugar donde se llevaron a cabo las pruebas fue en el Centro Nacional de Estandarización de Maquinaria Agrícola (CENEMA) del Instituto Nacional de Investigaciones Forestales Agrícolas y Pecuarias (INIFAP). El material de prueba fue semilla de maíz, con las siguientes propiedades promedio: longitud 12.5 mm, ancho 9.1 mm, espesor 4.8 mm, densidad aparente 791.3 kg m-3, masa de 1000 semillas 388.4 g, humedad 14 % y grano dañado 0.85 %. La tolva se llenó al 80 % de su capacidad con la semilla señalada.

La prueba de los controladores de la FRDS y de la PVCS se realizó de la siguiente manera: 1) se utilizaron cinco FRDS (5, 21, 37, 53 y 70 r/min) y por cada FRDS se aplicaron cinco PVCS (1.5, 2, 3, 4 y 5 kPa). Por cada combinación de la FRDS y PVCS se realizaron cinco repeticiones, y en cada repetición se midieron o calcularon y registraron principalmente el valor de referencia o setpoint, valor medido de la variable a controlar (valor actual), error de control, la integral del error (ISE), potencia y torque requerido por el motorreductor.

Resultados y discusion

La respuesta de la variable FRDS al aplicar diferentes entradas escalón de la señal PWM que alimenta al motorreductor (que a su vez acciona al disco semillero) para dos PVCS se muestran en las Figuras 4A y 4B. Algunas de las observaciones de estas figuras, son las siguientes: 1) se requiere un valor mínimo de la señal PWM para poder mover el disco semillero (energía mínima suministrada al motorreductor para vencer la fuerza de fricción del disco semillero); por ejemplo, para lograr el movimiento del disco semillero a una PVCS de 1.8 kPa se requiere un valor de la señal PWM de 150, obteniendo una FRDS oscilante entre los 27 y 39 r/min; sin embargo, a PVCS de 3.9 kPa se requiere un valor de la señal PWM de 200 y se obtiene una FRDS oscilante entre 0 y 7 r/min; 2) se tiene un comportamiento no lineal entre la señal PWM y la FRDS; 3) la FRDS se reduce al incrementar la PVCS al mantener una señal de alimentación PWM constante; 4) las oscilaciones de la FRDS se incrementan con el aumento de la PVCS o con la disminución de la señal PWM que alimenta al motorreductor.

El comportamiento de la dinámica del sistema para controlar la FRDS se muestra en la Figura 5A, y las funciones de transferencia obtenidas de la planta y del controlador se muestra en el Cuadro 1. En el caso del comportamiento obtenido de la dinámica del sistema para controlar la PVCS, se muestra en la Figura 6A, y las funciones de transferencia obtenidas en el Cuadro 1. Lo anterior fue realizado acorde con lo descrito en la metodología. Las F.T. fueron obtenidas mediante el uso del programa Matlab, donde la F.T. resultante de la planta está representada por una función de primer orden con un retardo, y la del controlador por un control tipo PI. Esta última presenta los valores de las constantes del controlador PI (mostradas acorde con la notación de la Ecuación 6, utilizadas como valores semilla para la obtención de los valores finales de las constantes PI y PID de los controladores del dosificador de semilla (controlador de la FRDS y PVCS).

Cuadro 1 F.T. de las plantas y de los controladores para controlar la FRDS y PVCS.

| Sistema a controlar | Función de transferencia | |

| Planta | Controlador | |

| FRDS (PVCS de 1.2 kPa) |

|

|

| FRDS (PVCS de 3.9 kPa) |

|

|

| PVCS |

|

|

Debido a la dinámica no lineal del sistema dosificador de semilla, se estableció un control PID por fases o secciones (con comportamiento aproximadamente lineal), semejante a lo realizado por Cai et al. (2016) y Guzmán et al. (2004); para ello, se tomaron tres secciones de control de la FRDS seleccionando valores diferentes para las constantes k p , k i y k d ; además, en cada sección del control PID de la FRDS fueron seleccionados tres valores para cada una de las constantes k p , k i y k d en dependencia del error de la señal de control. El primer grupo de valores de las constantes se tomó con el fin de dar una respuesta rápida para reducir el error, cuando era mayor de 10 %; el segundo grupo de valores se utilizó para dar una respuesta más moderada para reducir el error, cuando estaba entre 5 y 10 %, y el tercer grupo para estabilizar el error cuando era menor del 5 %.

Los criterios para seleccionar el mejor desempeño del controlador fueron el ISE, tiempo de levantamiento y el tiempo de asentamiento del sistema. Menor magnitud del ISE indica menor error de control de la FRDS y mayor estabilidad, lo que se traduce en mayor acercamiento a la distancia objetivo entre semillas y su uniformidad. Los otros dos criterios permiten dar una respuesta rápida debido a los cambios de velocidad de desplazamiento de la sembradora o de la dosis de aplicación, lo que modifica la consigna del controlador. En el caso del controlador de la PVCS, se dividió en dos secciones de control acorde con el comportamiento de su dinámica.

Los valores de las constantes del controlador PI o PID con los que mejores resultados se obtuvieron para el control de la FRDS y de la PVCS se presentan en los Cuadros 2 y 3, respectivamente.

Cuadro 2 Valores de las constantes utilizadas en el control dela FRDS.

| Frecuencia de rotación requerida (r/min) | Error de control > 10% | Error de control > 5% y < 10% | Error de control < 5% | ||||||

| k p | k i | k d | k p | k i | k d | k p | k i | k d | |

| 0 a 10 | 2 | 5.7 | 0.01 | 1.2 | 5.2 | 0 | 1 | 3.9 | 0 |

| > 10 a 30 | 1.6 | 16 | 0.01 | 1.6 | 16 | 0 | 1.6 | 16 | 0 |

| > 30 | 0.01 | 7 | 0.01 | 0 | 7 | 0 | 0 | 7 | 0 |

Cuadro 3 Valores de las constantes utilizadas en el control de la PVCS.

| Presión de vacío deseada (kPa) | Valor de las constantes | ||

| k p | k i | k d | |

| 0 a 4 | 0.05 | 0.2 | 0 |

| > 4 | 0.05 | 0.15 | 0 |

Los resultados del desempeño del controlador de la FRDS a las diferentes PVCS de prueba se presentan de la Figura 5B a la Figura 5F, y se describen a continuación: 1) FRDS de 5 r/min (Figura 5B), se logra mantener el error de control entre el ± 20 % en un tiempo menor a los 3 s, con excepción de cuando la PVCS fue de 5 kPa, que requirió un tiempo de 4.7 s; 2) FRDS de 21 r/min (Figura 5C), se logra un error de control en el intervalo del ± 10 % en menos de 1.5 s y de ± 5 % a los 3.5 s, con excepción de la PVCS de 5 kPa, que se mantiene en el intervalo de ±10 %; 3) FRDS de 37 r/min (Figura 5D), se logra un error de control en el intervalo de ±10 % en menos de 1.5 s, con excepción de la PVCS de 5 kPa que superó este tiempo; 4) FRDS de 53 r/min (Figura 5E), se logra un error de control en el intervalo de ±5 % en menos de 1.2 s para todas las PVCS; y 5) finalmente a la FRDS de 70 r/min (Figura 5F), se logra un error de control en el intervalo de ± 5 % en menos de 2 s a PVCS de 2, 3 y 4 kPa, y de ± 10 % a PVCS de 1 y 5 kPa.

Para la FRDS de 5 r/min a las diferentes PVCS de prueba, el error de control fue elevado debido a que al alimentar al motorreductor con una señal PWM constante, requerida para vencer la resistencia al movimiento del disco semillero, no permite alcanzar una FRDS cercana a 5 r/min; es decir, cuando se vence esta resistencia la FRDS obtenida es superior, como se indicó con anterioridad, y lo exhibe las Figuras 4A y 4B. Esto ocasiona que el controlador incremente o disminuya fuertemente la magnitud del ancho de pulso de la señal PWM, para poderse aproximar a la FRDS de referencia; por este motivo, se tomó como la FRDS mínima.

Con base en los resultados obtenidos de las pruebas del controlador de la FRDS, se observa que su desempeño se ve afectado por la magnitud de la FRDS y PVCS, logrando un error de control en estado estable del ± 5 % en la mayoría de los casos probados a FRDS de 21, 57 y 70 r/min, y PVCS de 1.5 a 4 kPa, por lo que, estableciendo nuevas secciones de control, para las FRDS y PVCS en las cuales el error de control fue superior al ± 5 % (FRDS de 37 r/min y PVCS de 5 kPa) se puede mejorar el desempeño del controlador de la PVCS.

Los resultados de la prueba del desempeño del controlador del sistema neumático con el disco semillero estático fueron los siguientes: para todas las PVDS se logró un error del ± 5 % en estado estacionario, con un tiempo de asentamiento de 2 a 4 s, con excepción de la PVCS de 1.5 kPa que requirió de 6 s (Figuras 6B a 6F); sin embargo, cuando el disco semillero se encuentra en movimiento el error de control se incrementa, manteniéndose dentro de un intervalo aproximado de ± 10 % y el tiempo para alcanzarlo después de iniciar el movimiento del disco semillero es de aproximadamente 4 s (Figura 6B a 6F). En cada una de las figuras, el inicio del movimiento del disco semillero puede distinguirse por los picos más elevados (perturbaciones) de cada una de las curvas graficadas.

Con base en los resultados obtenidos del desempeño de los controladores de la FRDS y PVCS, se puede decir que es aceptable y aplicable para controlar el dosificador de semilla de la sembradora bajo las condiciones en las cuales se trabaja. Es importante resaltar que, de los trabajos de investigación consultados, no se encontró alguno que presente resultados del control simultaneo de la FRDS y PVCS con los cuales se pueda comparar.

El mayor requerimiento de potencia del MRE del dosificador de semilla fue 148.5 W y torque de 8.1 Nm. Lo anterior a FRDS de 70 r/min, PVCS de 4 kPa, al ser alimentado con una señal PWM de ancho de pulso de 910.2, voltaje efectivo de 16.8 V y corriente de 8.86 A.

Conclusiones

El desempeño del controlador del dosificador es adecuado para realizar cambios en la dosis de aplicación de forma continua y en tiempo real, obteniendo errores en estado estable del ± 5 % para FRDS de 21, 53 y 70 r/min, con un tiempo de asentamiento máximo de 1.5 y 3 s. En el caso de la FRDS de 37 y 5 r/min el error de control fue del ± 10 y ± 20 %, respectivamente. El controlador del sistema neumático permite ajustar la PVCS de referencia en el intervalo de 1.5 a 5 kPa con un error de control de ± 10 % a FRDS es de 5 a 70 r/min. Los controladores de la FRDS y PVCS cumplen con los requerimientos necesarios para utilizarse en el dosificador de semilla de la sembradora donde fueron adaptados. Con el establecimiento de más secciones o fases de control (con base a la magnitud de la FRDS y PVCS) fue posible mejorar el desempeño del controlador de la FRDS en las condiciones de operación en las cuales el error de control fue superior a ± 5 %.

nova página do texto(beta)

nova página do texto(beta)