Introducción

Conocer la demanda de fuerza total para calcular la potencia del tractor no es suficiente, actualmente se requiere también precisar la magnitud y dirección real de las fuerzas de reacción del suelo y su interacción con el implemento en condiciones de operación, específicamente cuando se modifican los anchos y profundidades de trabajo de la herramienta.

Actualmente la medición de las fuerzas en herramientas de labranza se realiza con dinamómetros de tipo axial para implementos remolcados y los transductores tipo enganche, acoplados a los tres puntos del tractor, son utilizados para implementos montados (Khan et al., 2006). Lickso y Harrison (1988).Campos y Wills (1995) describieron la necesidad de un sistema de alta velocidad de muestreo para la reproducción de las fuerzas de reacción del suelo que incluyen transductores de fuerza, un acondicionador de señal y convertidor analógico digital, el sistema anterior permite reproducir en términos de energía, lo que está sucediendo en la interacción suelo-herramienta.

Los transductores desarrollados hasta la actualidad para la medición de las fuerzas en implementos, se pueden dividir en dos: transductor octagonal de anillo (Bandy et al., 1986) y dinamómetro axial (Campos y Wills, 1995). Kirisci et al. (1993) dividieron los dinamómetros de tiro en dos grupos, el de tipo marco y el tipo enganche. Un dinamómetro de marco consiste en un transductor montado en una estructura especialmente construida que se inserta entre el tractor y la máquina. Thomson y Shinners (1989) señalan que un dinamómetro de tipo enganche tiene los transductores de fuerza construidos en el enganche, unidos así mismo, la principal ventaja del tipo enganche sobre el tipo marco, es que la posición relativa del implemento con respecto al tractor no se altera, los de tipo enganche son más adecuados para los estudios en campo en la interacción tractor-implemento; esto debido a la geometría del enganche y que la posición relativa del implemento con respecto a la superficie del suelo no se ve alterada por la presencia del dinamómetro. En la actualidad los transductores octagonales de anillo son los más comúnmente usados (Khan et al., 2007).Varios investigadores han hecho esfuerzos para estudiar sobre el desarrollo, construcción, calibración y evaluación de dinamómetros o transductores para el monitoreo de fuerzas de reacción del suelo y su efecto en la dualidad tractor-implemento (McLauglin, 1996; McLauglin et al., 2005; Chen et al., 2007).

Godwin et al. (1993) diseñaron un dinamómetro triaxial usando dos transductores octagonales de anillo extendido (OAE) para medir las fuerzas y momentos ejercidos en herramientas de labranza, ellos reportaron una excelente linealidad entre el voltaje de salida y la carga aplicada y una sensitividad cruzada menor al 4%. Resultados similares fueron reportados por McLaughlin et al. (1998). Kheiralla et al. (2003) y Khan et al. (2006), también reportaron que el efecto de histéresis entre las curvas de calibración para el incremento o decremento de las fuerzas coincidentes y perpendiculares aplicadas fue menor al 2%. Chen et al. (2007), mostraron que la instalación correcta de galgas extensiométricas en los nodos de deformación horizontal y vertical puede alcanzar la mínima interacción entre fuerzas horizontales y verticales. Abbaspour y Haghighat (2011) con base en Cook y Rabinowicz (1963) mencionan que las galgas extensiométricas fueron instaladas en el ángulo de 90° y 39.54° para mediciones independientes horizontales y verticales respectivamente. La sensitividad cruzada de las fuerzas aplicadas en los puntos ortogonales de los puentes fue menor al 1%.

A pesar de la alta linealidad de respuesta en los transductores, no se muestra el efecto del vector posición de la fuerza resultante de las magnitudes detectadas a un cambio de posición en la herramienta. Existen numerosas aportaciones del desarrollo, construcción, calibración de transductores OAE para la evaluación tractor-implemento, sin embargo se requiere información del funcionamiento de transductores para la evaluación de fuerzas en implementos integrales trabajando a diferentes profundidades de laboreo. Para transductores OAE empleados en forma unitaria para la evaluación de una herramienta de labranza, empotrados en ambos extremos tanto del lado de la herramienta en evaluación como en la barra, la magnitud de la fuerza detectada no se ve afectada por el cambio de posición de la misma. Sin embargo, cuando el octagonal extendido está empotrado en un extremo y la herramienta de labranza montada en una rótula al octagonal, la magnitud de la fuerza se ve afectada por la profundidad de laboreo. El propósito del presente trabajo fue tanto el diseño del transductor como su evaluación en laboratorio y su verificación en campo respecto al efecto de la posición de la fuerza de reacción del suelo, para implementos de labranza a diferentes profundidades de trabajo.

Materiales y métodos

Para el desarrollo del sistema y su evaluación en implementos de labranza, fue necesario dividirla en tres etapas: la primera fue el diseño y construcción del transductor integral, las restantes fueron la predicción de la magnitud de las fuerzas en laboratorio y su verificación en campo. La investigación se llevó a cabo durante el período de enero de 2010 a mayo de 2014 en el departamento de maquinaria agrícola y en la unidad experimental "Humberto Treviño Siller", ambas instalaciones pertenecientes a la Universidad Autónoma Agraria Antonio Narro ubicada en el estado de Coahuila, México. Las pruebas en campo fueron desarrolladas en la unidad experimental con coordenadas 25° 01' 50" N, 100° 37' 35" O y 1884 m de altitud, en un suelo de textura franco arenoso con contenidos medios de 47.5% arena, 45% limo y 6.8% de arcilla y una humedad promedio del 12%.

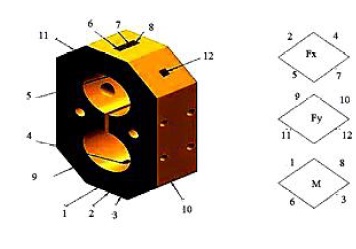

El sistema integral de medición de fuerzas está conformado por un bastidor o estructura flotante (Figura 1), posicionado entre el enganche del tercer punto del tractor y el implemento a evaluar. Esta estructura permitió el acoplamiento de tres transductores del tipo Octagonal de Anillo Extendido (OAE), uno en cada punto del enganche para medir simultáneamente las fuerzas horizontales, verticales y la transferencia de peso del implemento. Los transductores OAE tienen una capacidad de 80 kN cada uno; adicionalmente se tienen dos transductores OAE de la misma capacidad, que se acoplan directamente en la herramienta a evaluar para realizar la comparación de lo que se está monitoreando en el sistema integral contra lo que está registrando directamente la herramienta.

Figura 1 Sistema integral de monitoreo. 1 = transductor rojo; 2 = transductor verde; 3 = transductor amarillo; 4 = acoplamiento con rotulas; 5 = enganche categoría III.

Los transductores OAE cuentan con galgas extensiométricas marca Kyowa tipo KFG-5 -350-C1-11, para la determinación de las fuerzas en las direcciones horizontales, verticales y momentos. El diseño de los transductores OAE, la posición de las galgas y su conectividad (Figura 2), fueron realizados de acuerdo a la metodología descrita por Afzalinia y Roberge (2009).

Para el registro de información se utilizó un sistema integrado por un amplificador-acondicionador DBK-43A fabricado por Measurement Computing. Un convertidor analógico-digital DaqBook 2000 con una velocidad de muestreo de 25-625 Hz. El análisis de información de las fuerzas obtenidas fue realizado con el método de análisis espectral descrito por Campos y Wills (1995). El análisis e interpretación de resultados fue realizado con el programa estadístico de Minitab V15.

Evaluación en Laboratorio

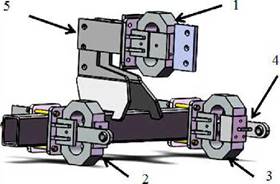

Con la finalidad de medir fuerzas en la dirección horizontal simultáneamente, de forma independiente y con alta precisión, fue necesaria la calibración estática individual de los cinco transductores utilizando un peso conocido y una posición de la herramienta para generar una regresión lineal y uniformizar las constantes. Para ello, se desarrolló un bastidor (Figura 3) el cual permite acoplar mediante rótulas un chasis donde se coloca la estructura integral con los transductores acoplados, uno en cada punto del enganche, así mismo, este chasis permite el acoplamiento directo de la herramienta a evaluar, en este caso un cincel para labranza vertical. La posición utilizada del cincel empotrado al marco fue equidistante entre los transductores OAE de los brazos inferiores del enganche y alineado entre centros con el transductor OAE del tercer punto de la estructura, con un brazo de palanca de 0.64 m, equivalente a una profundidad de trabajo de 0.40 m. La distancia del brazo de palanca fue medida del centro del octagonal al punto de aplicación de la carga concentrada. Es importante señalar que en las pruebas de laboratorio solo se ocuparon los tres transductores OAE fijos del sistema integral y un transductor OAE con la herramienta acoplada. En la Figura 3 se muestra el módulo de evaluación construido para la calibración del sistema integral bajo condiciones de laboratorio que está integrado por los siguientes componentes:

Transductor rojo (1), ubicado en el punto superior de la estructura.

Transductor verde (2), ubicado en el brazo inferior izquierdo de la estructura flotante.

-

Transductor amarillo (3), ubicado en el brazo inferior derecho de la estructura flotante.

Los sensores dos y tres están acoplados (mediante rotulas) al implemento de evaluación.

Transductor verde-azul (4), ubicado en la parte frontal del marco acoplado directamente al cincel.

Transductor rojo-amarillo (5), ubicado en la parte trasera del marco articulado y acoplado al cincel.

Figura 3 Sistema integral de sensores para evaluaciones en laboratorio. 1: Transductor rojo; 2: Transductor verde; 3: Transductor amarillo; 4: Transductor verde-azul; 5: Transductor rojo-amarillo.

Los sensores cuatro y cinco están acoplados (empotrados) al marco junto con la herramienta de prueba y solo detectaron las fuerzas en la dirección horizontal. Esta misma configuración de arreglos se utilizó en campo.

Para la evaluación del efecto del cambio de posición en anchos y profundidades de trabajo, se determinaron las constantes para cada transductor evaluando cinco arreglos de posición del cincel con una misma carga concentrada y acoplado directamente al bastidor:

Tres brazos de palanca (0.54, 0.59 y 0.64 m), con posición equidistante de la carga entre el transductor (1) y (2).

Un brazo de palanca de 0.54 m, desplazando la carga del centro 0.18 m hacia la derecha (1).

Un brazo de palanca de 0.54 m, desplazando la carga del centro 0.18 m hacia la izquierda (2).

El diseño estadístico de prueba bajo condiciones de laboratorio fue un completamente al azar con seis repeticiones para cada arreglo en la determinación de las constantes para cada sensor. Los parámetros de prueba utilizados fueron un arado articulado de cinceles tipo semi-recto, una carga concentrada de 347 kg distribuidos en ocho pesos (48, 48, 48,73, 35, 35, 30 y 30 kg), frecuencia de muestreo de 20 Hz con una total de 6800 datos por repetición.

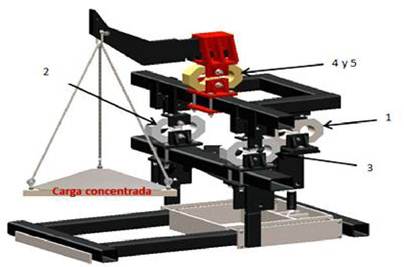

Evaluación en Campo

Para la evaluación en campo se emplearon los cinco transductores OAE. Se utilizaron tres en el sistema integral acoplando un transductor en cada uno de los puntos de la estructura flotante, posicionada entre el enganche del tractor y el implemento de evaluación para el monitoreo de la fuerza de tiro del implemento (Figura 4a). Los dos transductores OAE restantes fueron acoplados en cinceles individuales para contrastar el monitoreo de la fuerza de tiro en la herramienta, uno posicionado en la parte frontal (cincel somero) y el segundo en la parte trasera del bastidor (cincel profundo) (Figura 4b). La variable a evaluar fue la fuerza horizontal de forma independiente en cada componente de monitoreo, para contrastar el efecto del cambio de posición y el tipo de acoplamiento.

Figuras 4 Posición de equipo integral (a); evaluación en capo de arado de cinceles con equipo integral (b).

Las evaluaciones se realizaron utilizando un arado de cinceles articulado para el laboreo variable, el cual constaba de tres cuerpos, dos cinceles someros a una profundidad constante de 0.20 m con un espaciamiento entre cuerpos de 0.56 m y un cincel con alas y profundidad variable a 0.20, 0.30 y 0.40 m, posicionado al centro de los dos cinceles someros. El ajuste de la profundidad se realizó manualmente, utilizando una válvula electrohidráulica la cual manipulaba dos actuadores. El diseño experimental utilizado fue bloques completamente al azar, con tres repeticiones y con un tamaño de parcela de 100 m por 2.40 m correspondiente al ancho de la parcela útil de evaluación.

Resultados y discusión

Ajuste y Calibración de Sensores

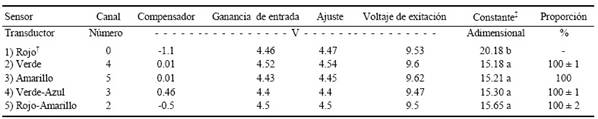

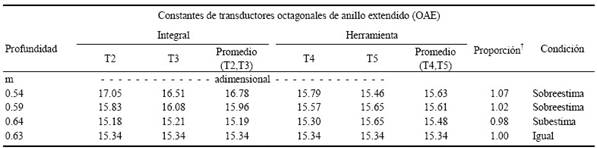

Para obtener la misma precisión de medición en los cinco transductores, fue necesario uniformizar el coeficiente de constante por medio del ajuste de calibración en los cinco canales del amplificador que corresponden a cada sensor y ajustar la ganancia de entrada, el compensador y el voltaje de excitación. Los resultados de laboratorio muestran que no se encontró diferencia estadística significativa entre las constantes de calibración obtenidas (Cuadro 1). Estos ajustes fueron hechos con una misma carga concentrada de 3404 N y una sola distancia de prueba de 0.64 m, la cual simulaba la profundidad de trabajo de la herramienta considerando la proporción de variación entre constantes al momento de aplicar los ciclos de carga y descarga para cada transductor.

†Sensor utilizado únicamente para la transferencia de peso del tractor al implemento. ‡Valores seguidos por la misma letra son estadísticamente iguales, Tuerkey (P ≤ 0.05).

Cuadro 1 Ajustes de calibración para la generación de constantes.

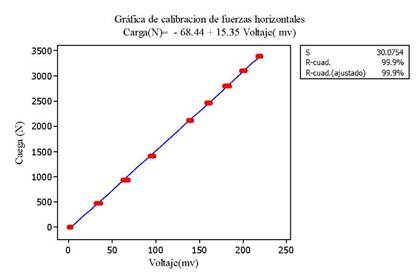

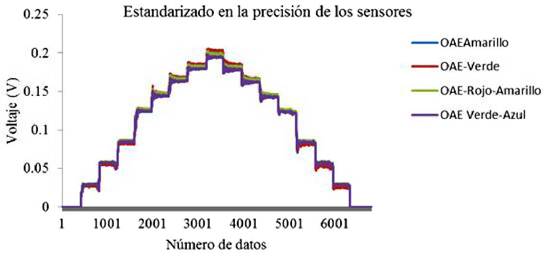

Los resultados mostraron una linealidad del 99.9% (Figura 5) entre la salida de voltaje del puente y la carga aplicada para cada sensor, con una porcentaje de histéresis menor del 2%, efecto presentado solamente al momento de la descarga (Figura 6). Resultados similares fueron reportados por Godwin et al. (1993); McLaughlin et al. (1998); Khan et al. (2006). Las galgas o medidores de deformación fueron instaladas en los cinco transductores de acuerdo a lo descrito por Campos y Wills (1995) y Abbaspour y Haghighat (2011) en el ángulo de 90° y 39.54° para mediciones horizontales y verticales independientes respectivamente, por lo que la sensitividad cruzada pudo alcanzar la mínima interacción entre las fuerzas. Lo anterior debido a las imperfecciones en la fabricación del transductor, la calidad del material y la imprecisión en la instalación de las galgas.

Figura 6 Ciclos de carga y descarga de los Octagonales de Anillo Extendido durante la calibración del transductor con diferentes pesos.

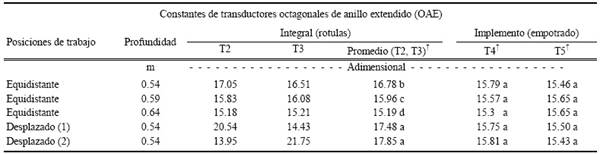

En la determinación estática de la magnitud de las fuerzas de reacción del suelo, en el cincel evaluado, los resultados revelaron que para los cinco arreglos de posicionamiento los transductores 4 y 5 acoplados con la herramienta empotrada, no mostraron diferencias estadísticas significativas en las constantes obtenidas de la regresión lineal entre arreglos, al variar las posiciones equidistantes y desplazadas en las tres profundidades de trabajo. Un comportamiento diferente se presentó en la misma evaluación, al contrastarlo con los transductores 2 y 3 del sistema integral (Cuadro 2), los cuales presentan diferencia estadística significativa en los coeficientes de constante en las posiciones de 0.54 y 0.59 respecto a la posición de calibración de 0.64 m, al disminuir de manera lineal con respecto al incremento de la profundidad, efecto debido a la presencia de un momento generado por el acoplamiento en rotulas en la estructura integral. Este diferencial entre constantes debida a la profundidad, se presenta en igual proporción en las magnitudes de la carga aplicada y hace que se sobreestime o subestime en 5 y 10% respectivamente, con referencia a la posición de calibración en el sistema integral, en comparación a la magnitudes de las cargas aplicadas en el implemento.

†Valores seguidos por la misma letra son estadísticamente iguales, Turkey (P ≤ 0.05). T2 = transductor verde; T3 = transductor amarillo; T4 = transductor verde-azul; T5 = transductor rojo-amarillo.

Cuadro 2 Coeficiente de constantes en sensores a diferentes posiciones de la herramienta.

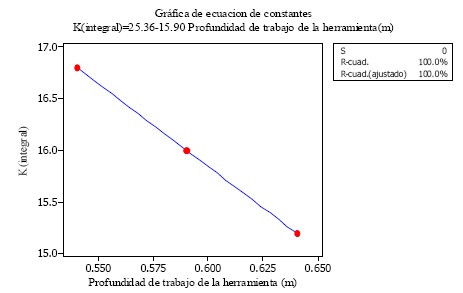

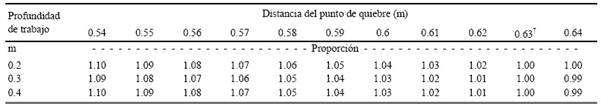

En la evaluación con los transductores con los desfasamiento 1 y 2, los transductores 4 y 5 no se ven afectados, mientras que para los transductores OAE 1 y 2, el desfasamiento al eje del centro del implemento se corrige determinando el promedio entre ambos transductores o utilizando implementos simétricos. Para eliminar el error de proporción entre las magnitudes de las fuerzas del implemento y el sistema integral ocasionadas por el cambio de profundidad de la herramienta, fue necesario localizar donde se encontraba el punto de quiebre del brazo de palanca de la carga concentrada, con respecto a la posición relativa de los transductores OAE 1, 2 y 3, donde el punto de quiebre se localiza cuando las magnitudes de las fuerzas para los transductores 2, 3, 4 y 5 son iguales. Para ello se realizó una regresión lineal entre los coeficientes de constantes y la profundidad de trabajo (Figura 7), utilizando las tres distancias del brazo de palanca 0.54, 0.59 y 0.64 m con sus respectivas constantes en cada uno de los transductores OAE.

Figura 7 Ecuación para determinar el valor de la constante (K) en función de la profundidad de trabajo de la herramienta.

Para lo anterior se determinó una ecuación de corrección de la constante de calibración por efecto de la profundidad de laboreo (m), ya que el implemento integral va montado sobre rótulas al transductor (Figura 3). Esta ecuación de corrección está dada por K (integral) = 25.36-15.90 x profundidad de trabajo de la herramienta (m), la ecuación fue evaluada cada centímetro para los brazos de palanca a partir de 0.59 hasta 0.64 m, rango de distancia en donde se observó el cambio de la condición de subestimado a sobreestimado (Cuadro 3). El punto de quiebre se localizó a la distancia de 0.63 m con un coeficiente de constante de 15.34 lo que significa que esta constante deberá ser sustituida en cada uno de los valores obtenidos de los transductores OAE para cualquier brazo de palanca en la calibración estática, esto permitió igualar las magnitudes de las fuerzas entre los transductores del sistema integral (numerales 2 y 3 de la Figura 3) con los transductores acoplados directamente en la herramienta (numerales 4 y 5 de la Figura 3).

†Proporción obtenida de los coeficientes promedio de constante del sistema integral y la herramienta (T2+T3/ T4+T5).

Cuadro 3 Comparación de la porción en coeficientes de constantes de calibración de los transductores para una distancia de calibración de 0.64m y el punto de quiebre.

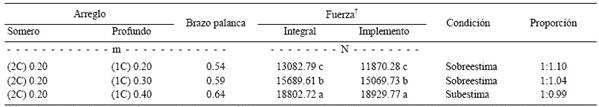

Por otra parte, la posición relativa de los transductores OAE con respecto al punto de aplicación de la fuerza debe permanecer al punto centro de los ejes de los OAE (1, 2 y 3). Para el caso donde existió un cambio de distancia del punto de aplicación de la fuerza se mantuvo la posición relativa mediante el ajuste de posición de los transductores, esto permitió determinar que el vector posición de la fuerza resultante se puede modificar e igualar cuando exista un cambio de posición en el brazo de palanca. En las evaluaciones realizadas bajo condiciones de campo, se muestran los resultados de las magnitudes de las fuerzas horizontales obtenidas de la evaluación de un arado de cinceles con arreglos de tres cuerpos de cinceles (Cuadro 4), donde se observó que el sistema integral sobreestima para los brazos de palanca de 0.54 y 0.59 m, en 10 y 4% respectivamente y subestima para el brazo de palanca de 0.64 m en 1%.

(2c) = dos cinceles frontales; (1c) = un cincel trasero. †Valores seguidos por las letras diferentes muestran diferencias estadísticas significativas entre las magnitudes de las fuerzas registradas en el sistema integral y el implemento al efecto del cambio de profundidad, Tukey (P ≤ 0.05).

Cuadro 4 Comparación de fuerzas horizontales entre el sistema integral y el implemento articulado en tres diferentes arreglos bajo condiciones de campo.

Este comportamiento en la condición de sobre y subestimación de las magnitudes de las fuerzas monitoreadas por los sensores en el sistema integral se presentó de igual manera en la misma proporción en las evaluaciones de laboratorio, por lo que se verifica que existe un efecto (momento) debido al acoplamiento con rótulas y al cambio de magnitud del brazo de palanca. Para la corrección de esta proporción se realizó nuevamente la localización del punto de quiebre utilizando las distancias del brazo de palanca y las bases de datos de las magnitudes; hallando el punto de quiebre a 0.63 m (Cuadro 5) y un coeficiente de constante de 15.34.

†Distancia del punto de quiebre en donde se igualan las magnitudes de las fuerzas a las profundidades de trabajo de (0.20, 0.30 y 0.40 m) y que verifican la igualdad de los dos componentes de monitoreo.

Cuadro 5 Localización del punto de punto quiebre a diferentes brazos de palanca de la herramienta utilizando la proporción de las magnitudes de las fuerzas.

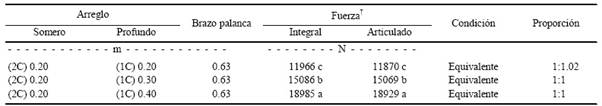

Una vez obtenido el coeficiente de constante, se aplica en cada una de las magnitudes de las fuerzas de cada transductor del sistema integral. Se observa que los valores de fuerza (Cuadro 6) presentan valores iguales en proporción, con un error menor al 2% entre el sistema integral de monitoreo y lo que ocurre directamente en el implemento.

†Valores seguidos por letras diferentes muestran diferencias estadísticas significativas entre las magnitudes de las fuerzas debidas al efecto del cambio de profundidad, Tukey (P ≤ 0.05).

Cuadro 6 Comparación de fuerzas horizontales entre el sistema integral y el implemento articulado utilizando el punto de quiebre en tres diferentes arreglos bajo condiciones de campo.

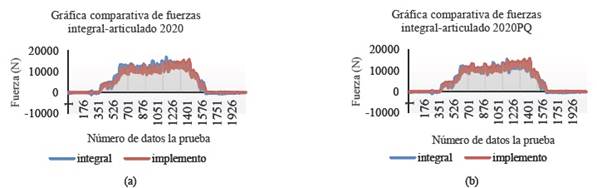

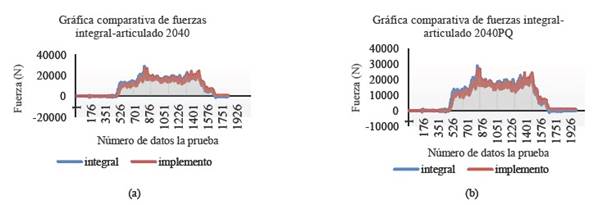

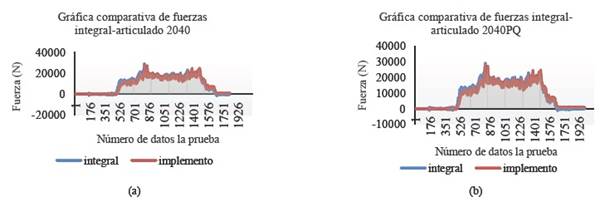

En la Figura 8a, 9a y 10a se presentan las gráficas del comportamiento de las fuerzas monitoreadas en el sistema integral en comparación con el registro de los transductores acoplados directamente en los cinceles utilizando los coeficientes de constante obtenidos a una distancia del brazo de palanca 0.64m, para el arreglo (2C201C20, 2C201C30 y 2C201C40), respectivamente. Para la Figuras 8b, 9b y 10b solamente cambia el coeficiente de constante hallado en el punto de quiebre.

Figura 8 Fuerza integral contra implemento calibrados a 0.64 m (a). Fuerza integral contra implemento ajustados a la distancia del punto de quiebre (b).

Figura 9 Fuerza integral contra implemento calibrados a 0.64 m (a); fuerza integral contra implemento ajustados a la distancia del punto de quiebre (b).

Figura 10 Fuerzas integral contra implemento calibradas a 0.64 m (a); fuerzas integral contra implemento ajustadas a la distancia del punto de quiebre (b).

Se puede observar que al utilizar los coeficientes de constante obtenidos del punto de quiebre en las tres figuras (8b, 9b y 10b), se logra igualar las magnitudes de las fuerzas monitoreadas tanto en el sistema integral como lo que ocurre directamente en el implemento, con un error menor del 2%.

En desarrollos similares Godwin et al. (1993); McLauglin et al. (2005); Chen et al. (2007); Kheiralla et al. (2003); Khan et al. (2006); Abbaspour y Haghighat (2011), no reportan el efecto de la profundidad de laboreo sobre las magnitudes de fuerzas detectadas por los transductores OAE, lo cual indica que el análisis realizado en esta investigación bajo condiciones de laboratorio y en campo contribuyen a complementar la información reportada en las anteriores investigaciones, permitiendo con esto tener mayor confiabilidad en el monitoreo de las fuerzas que actúan en un implemento de labranza vertical haciendo las consideraciones desarrolladas en el presente trabajo por el cambio de la profundidad de laboreo.

Conclusiones

Los transductores empleados para las mediciones de las fuerzas en el sistema integral y en el implemento mostraron una correlación superior al 99%. -El sistema integral de monitoreo detectó un efecto de momento debido al acoplamiento con rótulas entre la estructura flotante y el implemento, producto de las cargas y los brazos de palanca. A diferencia de los transductores individuales empotrados directamente al implemento los cuales no son sensibles a la posición de las fuerzas.

En el sistema integral los coeficientes de constante obtenidos de la regresión de calibración entre la salida de tensión del puente y la carga aplicada para cada sensor, disminuyen en forma lineal con respecto al incremento de la profundidad de trabajo o brazo de palanca de la herramienta. Para un cambio de profundidad de trabaj o en 0.10 m, la constante disminuye aproximadamente 5%, misma proporción sucede con la magnitud de las fuerzas.

Se requiere calibrar en laboratorio el sistema integral de monitoreo con la profundidad de trabajo del implemento que se utilizará en campo, ya que por abajo o por encima de la distancia de calibración, la fuerza resultante subestima o sobreestima la magnitud de las fuerzas.

El cálculo obtenido en laboratorio del punto de quiebre permite que las mediciones de las fuerzas de reacción del suelo, sean menores al 2% en comparación con las magnitudes reales.

La magnitud del cambio de estimación de la fuerza, es la resultante de las posiciones de los transductores octagonales de anillo extendido (OAE) en el sistema integral y está dada por el brazo de palanca utilizado en la calibración, considerando como origen el centro del transductor integral en el plano X-Y.

nueva página del texto (beta)

nueva página del texto (beta)