Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Universidad y ciencia

versión impresa ISSN 0186-2979

Universidad y ciencia vol.24 no.2 Villahermosa ago. 2008

Artículos

Combustión de residuos sólidos municipales en un sistema de lecho fluidizado experimental

Combustion of municipal solid wastes in an experimental fluidized bed system

G López–Ocaña1, RG Bautista–Margulis1*, JR Hernández–Barajas1, RA Saucedo–Terán2 y HO Rubio–Arias1

1 División Académica de Ciencias Biológicas, UJAT. 0.5 km Carretera Villahermosa – Cárdenas. Villahermosa 86000 Tabasco, México. (GLO)(RGBM)(JRHB) *Correo electrónico: margulis@cicea.ujat.mx

2 Campo Experimental Campana–Madera, Instituto Nacional de Investigaciones Forestales, Agrícolas y Pecuarias (HORA) Facultad de Zootecnia, Universidad Autónoma de Chihuahua, Chihuahua, Chih., México. (RAST)

Recibido: 23 de abril de 2007

Aceptado: 5 de mayo de 2008

RESUMEN

La incineración vía combustión en lecho fluidizado es una tecnología limpia que se emplea en el tratamiento de residuos sólidos municipales (RSM) y sus principales virtudes son la reducción del volumen de residuos así como la recuperación potencial de energía. En este contexto, se evaluó la eficiencia de combustión y la emisión de gases de un prototipo experimental de lecho fluidizado para el tratamiento térmico de RSM generados en Villahermosa, Tabasco. Se realizaron cinco pruebas experimentales utilizando RSM colectados en el centro de la ciudad. Las pruebas experimentales se llevaron a cabo bajo las siguientes condiciones: exceso de aire de 281%, un tamaño de partícula de arena de 0.8 mm y una altura estática de lecho de 0.2 m. La eficiencia de combustión varió de 54 a 82 % a una temperatura de lecho entre 770 y 914 °C, y fue correlacionada significativamente con un modelo de regresión de mínimos cuadrados (R2 = 0.87; p < 0.01). A temperaturas menores a 820 °C, la composición y la falta de homogenización de los RSM afectaron la eficiencia de combustión (54 – 64%), ya que produjeron un incremento de las emisiones de CO (1 092 ppm). Sin embargo, a temperaturas de lecho mayor a 850 °C, se alcanzaron altas eficiencias de combustión (80 – 82%), en donde las concentraciones máximas de emisiones para SO2 (55 ppm) y NOx (32 ppm) no superaron los niveles máximos permisibles establecidos en la NOM–098–SEMARNAT–2002. El prototipo experimental propuesto demostró ser técnica y ambientalmente factible para el tratamiento de RSM vía la tecnología de lechos fluidizados.

Palabras clave: Eficiencia de combustión, residuos sólidos municipales, lecho fluidizado.

ABSTRACT

Incineration via fluidized–bed combustion is a clean technology which is employed in the treatment of municipal solid waste (RSM) and its main capabilities are volume reduction and the possibility of energy recovery. In this context, the combustion efficiency and flue gas composition of an experimental fluidized–bed prototype were evaluated after RSM thermal treatment generated in Villahermosa, Tabasco. Five experimental tests were conducted by using RSM collected in the city downtown. The experimental tests were carried out under the following conditions: excess air of 281 %, bed particle size of 0.8 mm and static bed height of 0.2 m. The combustion efficiency varied from 54 to 82 % at a bed temperature between 770 and 914 °C, being significantly correlated to a minimum square regression model (R2 = 0.87, p < 0.01). At bed temperatures lower than 800 °C, the RSM's composition and inhomogeneity affected the combustion efficiency (54 – 64%), giving rise to an increase in CO emissions (1 092 ppm). At bed temperatures greater than 850 °C, however, high combustion efficiencies (80 – 82%) were achieved with maximum SO2 (55 ppm) and NOx (32 ppm) emission levels complying with the maximum permissible levels established in the NOM–098–SEMARNAT–2002. The proposed experimental prototype was demonstrated to be both technically and environmentally feasible for RSM treatment via fluidized bed technology.

Key words: Combustion efficiency, municipal solid waste, fluidized bed.

INTRODUCCIÓN

El manejo, tratamiento y disposición de los residuos sólidos municipales (RSM) representa un reto para las autoridades sanitarias. Como consecuencia, una serie de estatutos de control y limpieza se han generado: GA Tech = prototipo diseñado por la Compañía GA Tech. Inc. (Rickman et al. 1985), EIC–EPI = prototipo desarrollado por Energy Incorporated Company (EIC) (Rickman et al. 1985), Saxena = prototipo desarrollado a escala piloto por Saxena & Jotshi (1994), LIN = prototipo desarrollado por Lin et ai. (1997) y DACBIOL = prototipo desarrollado por los autores de este artículo, para hacer más eficiente el manejo y disposición de estos desechos. En un futuro se espera que los métodos tradicionales que presentan un menor costo, como lo es el relleno sanitario y la inyección subterránea sean remplazados por métodos como la incineración. Esta afirmación se basa en la información que demuestra que los sistemas de incineración logran alto grado de destrucción y control de residuos (Hristov 2002).

La incineración utiliza la descomposición térmica mediante el proceso de oxidación a alta temperatura (800 – 1 100 °C) y como consecuencia destruye la fracción orgánica del residuo y se reduce el volumen. Este método debe cumplir criterios de funcionamiento y operación; es decir, una alta eficiencia de combustión, destrucción y remoción de gases tóxicos, un límite permisible en la emisión de partículas, un monitoreo semicontínuo en el proceso, una temperatura mínima específica así como niveles aceptables de tiempo de residencia de los gases generados en el combustor (Kaynak et al. 2005; Lin et al. 2005). Diversas tecnologías de incineración se han desarrollado para diferentes tipos y formas físicas de residuos destacándose diseños de inyección líquida, hornos rotatorios, hornos fijos y lechos fluidizados (Oppelt 1986; Kisuk 1998). Los combustores de lecho fluidizado representan una de las tecnologías más prometedoras para la incineración de residuos orgánicos, plásticos, lodos contaminados y biomasa (Hristov 2002; Lin et al. 2003; Fang et al. 2004; Yan et al. 2005).

La combustión debe ser controlada para reducir las emisiones a la atmósfera, por lo que se ha estudiado la correlación entre la temperatura, el tiempo de residencia y el grado de emisión (Wang 1993; Johansson et al. 2004). En la operación de una planta piloto de lechos fluidizados, los investigadores Saxena & Jotshi (1994) registraron emisiones de SOx entre 20 y 35 ppm, de NOx entre 100 y 139 ppm, así como porcentajes de oxígeno en la corriente de gas de 13.4 y 16.1%. Swithenbank et al. (1997) encontraron que en un incinerador de residuos clínicos, la concentración de oxígeno fue de 16.9%o en la corriente de salida del gas. Por otro lado, Hasfelriis (1987) y Wang (1993) han registrado que ciertas condiciones de operación minimizan la formación de CO y reducen la emisión de dioxinas y furanos. Wiley (1987) sugirió un nivel de oxígeno de 1 a 2 % en volumen como mínimo, involucrando un incremento de 5 a 10 % de exceso de aire al sistema, para alcanzar la oxidación óptima del combustible y evitar la formación de monóxido de carbono (CO).

La generación excesiva de RSM acorta cada vez más la vida útil de los rellenos sanitarios y sitios de disposición final; por ello, es necesario evaluar e implementar alternativas de tratamiento que no sólo disminuyan el volumen y área sino que puedan ofrecer beneficios económicos y energéticos como lo ofrecen los lechos fluidizados, los cuales son ambientalmente factibles. El objetivo fue evaluar la eficiencia de un combustor de lecho fluidizado en el tratamiento de RSM de un sector de la ciudad de Villahermosa en el estado de Tabasco, bajo las condiciones climáticas en el trópico húmedo caracterizadas por elevadas temperaturas (30 – 45 °C) y humedad relativa (60 – 80%>). El prototipo fue diseñado y construido a escala experimental para las condiciones específicas de operación que se detallan en este estudio. Un segundo objetivo fue determinar la concentración de contaminantes gaseosos (CO, NOx y SOx) producidos durante el proceso de combustión de los RSM y establecer si las descargas se encuentran dentro de los límites permisibles por la normatividad ambiental Mexicana vigente (Anónimo 2002). Esta información será de utilidad para el desarrollo de combustores de lecho fluidizado y su potencial implementación a mayor escala para el tratamiento de combustibles específicos de bajo poder calorífico como los RSM, ya que aun no existe ningún diseño que domine y controle el campo por lo que la investigación continúa.

MATERIALES Y MÉTODOS

Caracterización de los RSM

Los muéstreos de RSM se realizaron de acuerdo a las especificaciones establecidas en las Normas Técnicas Mexicanas (Anónimo 1985a; Anónimo 1985b; Anónimo 1985c). Sin embargo, para fines prácticos, el trabajo de campo se desarrolló en las instalaciones del basurero municipal identificado como "Loma de Caballo", el cual se encuentra ubicado a 10 km al noroeste de la ciudad de Villahermosa, Tabasco. Para la cuantificación de los RSM se utilizaron métodos indirectos así como el conteo de carga y número de camiones (Tchobanoglous et al. 1994). Los muéstreos para determinar la generación de basura normalmente se aplicaron por un periodo de ocho días y su análisis se realizó en siete días. La basura recolectada el primer día fue desechada por considerarse una muestra poco representativa. Para el caso específico de este estudio se consideraron seis sectores: centro (SI: 17° 59' 04.95" N, 92° 56' 14.19" O), noroeste (S2: 18° 00' 10.18" N, 92° 56' 59.98" O), sur–suroeste (S3: 17 ° 58' 10.94" N, 92° 58' 09.94" O), nor–noreste (S4: 18° 01' 17.31" N, 92° 53' 56.80" O), este (S5: 17° 58' 47.17" N, 92° 54' 51.88" O) y zona conurbana (S6: alrededor del área urbana). Dentro de cada sector se realizaron muéstreos tres veces por semana. Este muestreo permitió observar y cuantificar la generación de residuos aprovechables, dado que el municipio cuenta con una clasificación y cuantificación de productos y subproductos. El sector con mayor generación de RSM fue considerado como la materia prima para la evaluación del combustor de lecho fluidizado. La mezcla (MZ1) de los RSM del Sector 1 de la ciudad de Villahermosa se formuló, a partir de las características de los residuos, para su tratamiento en el prototipo de lecho fluidizado. Con base en esta información se procedió a ajustar un modelo de regresión de mínimos cuadrados.

Características de diseño y operación del combustor experimental

El prototipo propuesto consiste en tres secciones cilindricas de diámetro interno de 0.1 m de acero al carbón cédula 40 (Figura 1). La sección inferior (lecho) presenta una altura de 0.45 m, el plenum es de 0.25 m y las secciones restantes son de 0.50 m de altura. El prototipo tiene dos entradas laterales opuestas en forma de "V" con un ángulo de 45° hacia la pared del mismo. Estas entradas se emplean para introducir el quemador piloto durante el arranque y como mirilla o puerto de observación. La sección del lecho posee una entrada que sirve para la alimentación de los RSM. En cada sección del prototipo se encuentran orificios sellados con tapones macho de 0.127 m de diámetro, en donde se enroscan los termopares, y dos orificios adicionales ubicados en la sección del lecho que funcionan como indicadores de caída de presión. Además, con el objetivo de evitar la salida de partículas, como ceniza o arena que fuesen arrastradas desde el lecho por la corriente de aire, se construyó un tubo de acero inoxidable. Este tubo con un diámetro de 0.1 m se une al espacio libre (freeboard region) con una chimenea de lámina galvanizada. El material del lecho consistió de arena silica con un tamaño promedio de partícula de 0.8 mm de diámetro. La arena fue debidamente tamizada para obtener el tamaño de partícula requerida para la fluidización.

El plenum contiene el plato distribuidor de gas y aire. El plato fue elaborado con acero inoxidable de un diámetro interno de 0.1 m y un espesor de 0.01 m. Las toberas verticales de aire y de gas, éste último utilizado para iniciar la combustión, se componen de un tubo de acero inoxidable de 9 mm de diámetro y 54 mm de longitud. El extremo superior está cerrado, con cuatro orificios equidistantes de 2 mm de diámetro.

Los equipos auxiliares del sistema de combustión fueron el triturador de residuos, quemador piloto, termopares, tanque de gas natural, compresor de alimentación de aire, ducto de gases de combustión y temperatura, analizador de gases y chimenea de salida de los gases de combustión. El quemador piloto fue construido mediante un soplete de soldadura de oxígeno y acetileno. La parte superior fue construida de acero inoxidable, con un diámetro interno de 0.0254 m, en donde se encuentra un tubo concéntrico que transporta el gas. En la parte externa del tubo concéntrico se alimenta el aire donde se mezcla en una boquilla de acero inoxidable.

La alimentación de los RSM se realizó en forma manual y discontinua. Los RSM funcionaron como un reactor por lotes o flujo discontinuo. Previo a su incorporación al lecho, los RSM se trituraron con el propósito de obtener un tamaño promedio de 5 mm de diámetro. La temperatura en el lecho (TL), en el espacio libre y en la salida de gases de combustión fue medida con termopares tipo "K" de acero inoxidable con intervalos de temperatura de –129 a 1371 °C, con un intervalo de error de ± 0.1 %. La temperatura fue registrada en un panel de control Pro TM 45, 43/4 Digit Microprocessor Based Temperature/Process Indicator. El aire de alimentación para el quemador piloto y para el sistema de combustión fue proporcionado con un compresor de 0.56 m3 min–1, con una presión de 14 kgf * cm–2. La concentración y temperatura de gases de combustión fue determinada con un analizador portátil marca TESTO 300 M&XL.

Cinco pruebas fueron conducidas. La primera (Cl) sirvió para calibrar el prototipo y se aplicó un intervalo en la temperatura de 770 a 914 °C. Las pruebas (C2), (C3) y (C4) se efectuaron en un intervalo de temperaturas de 850 hasta 900 °C, ya que en este intervalo suelen operarse las unidades de incineración. Los resultados se graficaron considerando la eficiencia como variable dependiente y la temperatura como variable independiente para observar alguna tendencia y luego se ajustó al modelo de regresión apropiado. La última prueba (C5) se corrió para analizar un amplio intervalo de temperaturas, desde 400 hasta 900 °C, utilizando la misma mezcla, pero con un mezclado más eficiente de los RSM. Todas las pruebas se realizaron bajo las siguientes condiciones: 1 a 3 h de tiempo de operación, 66 a 90 g min–1 de flujo másico, 400 a 900 °C de temperatura de lecho, 0.35 a 1.06 kg cm–2 de suministro de aire, 12 a 16.9% de exceso de oxígeno, 0.2 m de altura estática del lecho, 0.8 mm de diámetro promedio de arena y 5 mm de diámetro promedio de residuo.

Eficiencia de combustión

La eficiencia de combustión (η) se determinó midiendo la generación de monóxido de carbono y de bióxido de carbono. Estas concentraciones fueron medidas con el analizador de gases de combustión, utilizando en su programación un cálculo de la eficiencia de combustión de acuerdo a:

donde Tg es la temperatura del flujo de gas, Ta es la temperatura ambiental, Cco2 es la concentración del CO2 evaluado, Cco es la concentración del CO evaluado, X = contenido de humedad más el contenido de hidrógeno en el combustible y son constantes knet = 0.39, ki = 40, Qgr = 53.42, Qnet = 48.16.

En forma adicional se determinó la concentración de monóxido de nitrógeno (NO), óxidos de nitrógeno (NOx) y bióxido de azufre (SO2) en el flujo de gases de combustión. Las concentraciones de los gases fueron evaluadas en periodos de 10 a 15 min después de alcanzar las condiciones estables de operación deseadas en cada prueba efectuada. En este estudio se ha considerado que la condición de estabilidad del sistema se alcanza cuando la temperatura del lecho permanece constante durante cinco minutos. La variable de operación que es utilizada para fijar la temperatura del lecho es el flujo de alimentación de residuos.

RESULTADOS

La estimación sobre la cantidad de RSM generados en los seis sectores de la ciudad de Villahermosa mostró que el sector centro (SI) fue el sector con mayor generación de RSM, con una producción de 210 t día–1 y una densidad promedio de 230.3 kg m–3. Los otros cinco sectores produjeron menores cantidades de peso volumétrico y generación de RSM (Tabla 1). En promedio, los seis sectores generaron 740 t día–1 de RSM durante todo el periodo de muestreo. En algunos sectores, ciertos materiales reciclables son recuperados antes de su disposición final. En México, esta pre–selección de material de reciclaje es conocida como pepena. Debido a la pepena, la información mostrada en la Tabla 1 no representa la generación real de RSM sino la composición de los RSM en el sitio de disposición final. De acuerdo a lo previamente establecido, se decidió que el SI sería el que aportara la materia prima para la evaluación del combustor de lecho fluidizado, ya que este sector representa aproximadamente el 30 % del volumen total de RSM generados en la ciudad y la pepena disminuyó la cantidad de materiales reutilizables tales como telas y trapos, aluminio, unicel, cartón y latas. Los RSM en el SI contuvieron los siguientes subproductos: plástico rígido (10%), papel (17.27%), polietileno (15.45%), cartón plastificado (7.27%), materia orgánica (43.63%), vidrio (3.18%) y residuos finos (2.74%). Finalmente, los análisis de composición elemental a los residuos generados en cada sector fueron determinados (Tabla 2).

Las eficiencias de combustión fueron de 54.4 a 82.3%o en la prueba experimental Cl. La concentración de CO disminuyó de 300 hasta 96 ppm cuando la temperatura fue fijada en 820 y 900 °C, respectivamente. La concentración de CO decreció significativamente en temperaturas mayores a 800 °C, Por el contrario, los valores de bióxido de carbono (CO2), monóxido de nitrógeno (NO) y de óxidos de nitrógeno (NOx) se incrementaron en la medida en que se aumentó la temperatura por arriba de 820 °C hasta llegar a 914 °C. La concentración de SO2 no presentó una tendencia clara. Sin embargo, con la mayor temperatura empleada en los experimentos se obtuvo una concentración de 11 ppm, valor que superó claramente lo observado con las otras temperaturas (Tabla 3).

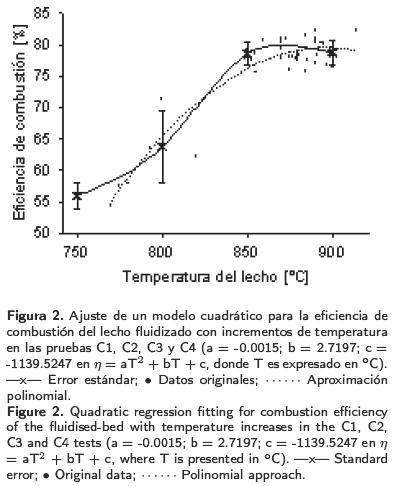

En los datos aportados por las pruebas Cl, C2, C3 y C4 (Tabla 3), la eficiencia del prototipo se incrementó en la medida en que se aumentó la temperatura, hasta llegar a un punto donde no fue observable este incremento, sino por el contrario, tendió a decrecer. Los datos estadísticos presentaron un valor de R2 de 0.87 (Figura 2) el cual resultó ser altamente significativo (p < 0.01). En el modelo estimado, la eficiencia aumentó linealmente 2.67 puntos de eficiencia por cada grado centígrado incrementado entre los 770 y 817 °C. Sin embargo, la tendencia parabólica muestra que disminuyen 0.002 unidades de eficiencia por cada unidad de incremento en la temperatura, a partir de una temperatura del lecho de 900 °C.

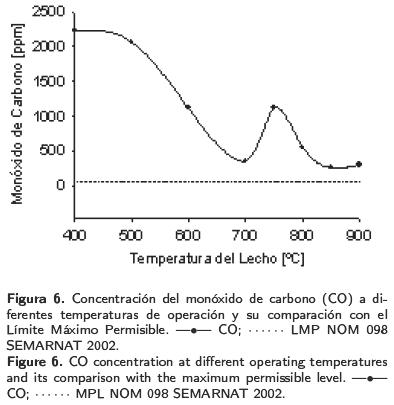

Los datos obtenidos en C5 mostraron que la eficiencia de combustión presentó una tendencia significativamente creciente con respecto a la temperatura y la concentración de CO disminuyó en la medida que se incrementó la temperatura de operación (Figura 3). En 400 °C se obtuvo una eficiencia de aproximadamente 43% en comparación con una eficiencia de alrededor de 80%) en una temperatura de 900 °C. Por su parte, la concentración de CO fue de 1 973 ppm para la menor temperatura, mientras que esta concentración disminuyó hasta alcanzar 237 ppm en la temperatura mayor.

En los datos aportados por las pruebas C1, C2, C3 y C4 (Tabla 3), la eficiencia del prototipo se incrementó en la medida en que se aumentó la temperatura, hasta llegar a un punto donde no fue observable este incremento, sino por el contrario, tendió a decrecer. Los datos estadísticos presentaron un valor de R2 de 0.87 (Figura 2) el cual resultó ser altamente significativo (p < 0.01). En el modelo estimado, la eficiencia aumentó linealmente 2.67 puntos de eficiencia por cada grado centígrado incrementado entre los 770 y 817 °C. Sin embargo, la tendencia parabólica muestra que disminuyen 0.002 unidades de eficiencia por cada unidad de incremento en la temperatura, a partir de una temperatura del lecho de 900 °C.

Los datos obtenidos en C5 mostraron que la eficiencia de combustión presentó una tendencia significativamente creciente con respecto a la temperatura y la concentración de CO disminuyó en la medida que se incrementó la temperatura de operación (Figura 3). En 400 °C se obtuvo una eficiencia de aproximadamente 43% en comparación con una eficiencia de alrededor de 80% en una temperatura de 900 °C. Por su parte, la concentración de CO fue de 1 973 ppm para la menor temperatura, mientras que esta concentración disminuyó hasta alcanzar 237 ppm en la temperatura mayor.

En la unidad experimental, es deseable favorecer la oxidación del CO a CO2 para así asegurar la combustión completa del combustible y evitar la toxicidad y daño ambiental. La alta concentración de CO en la corriente de gases de salida se produjo por la combustión incompleta del carbono dentro del combustor de lecho fluidizado debido a la baja severidad de combustión de los RSM (baja temperatura e insuficiente exceso de aire), lo que dió lugar a un mezclado ineficiente del combustible con el aire suministrado al sistema.

Las concentraciones de los gases de combustión más importantes, como son el NO y el SO2, estuvieron por debajo de los límites máximos permisibles establecidos por la NOM–098–SEMARNΑΤ–2002 (Anónimo 2002). Los valores máximos alcanzados para el NO y SO2 fueron de 10 y 18 ppm a las temperaturas de operación de 900 y 880 °C, respectivamente (Figuras 4 y 5). Por el contrario, los valores promedio obtenidos de CO a estas altas temperaturas fueron de 220 ppm, excediendo así el límite máximo permisible de descarga establecido por la normatividad referida (Figura 6).

DISCUSIÓN

El prototipo experimental evaluado presentó que la eficiencia de combustión es proporcional al incremento de la temperatura de operación, esto es, a mayor temperatura se espera una eficiencia de combustión mayor. En este contexto, la oxidación del CO para formar CO2 es favorecida por la temperatura, debido a que la velocidad de reacción a 900 °C es seis veces mayor que aquélla a 800 °C. Mientras que la velocidad de reacción del NO a 900 °C es 20 veces mayor que a 800 °C lo que, contrario a la disminución del CO, favorece el incremento de la concentración de este gas. Este incremento en la concentración de NO puede explicarse con la cinética de reacción del NO de acuerdo al mecanismo extendido de Zeldovich, en donde el oxígeno atómico reacciona con el nitrógeno molecular para formar NO y nitrógeno atómico (Borman & Ragland 1988).

Por consiguiente, el prototipo podría alcanzar mayores eficiencias de combustión a temperaturas mayores de operación si las pérdidas de calor del equipo hacia los alrededores fueran controladas además de mantener un exceso de aire apropiado. Sin embargo, es importante considerar los efectos del exceso de aire, ya que un exceso mayor podría enfriar a la masa reactiva disminuyendo la eficiencia de combustión (Kaynak et al. 2005).

En cuanto a la oxidación del CO, ésta puede favorecerse a partir de estrategias como: a) el uso de un exceso de aire que permita una mejor distribución del mismo y fomente la transferencia de masa y energía y b) incrementar la temperatura del lecho para incrementar también la velocidad de oxidación homogénea del CO.

Un equipo experimental de lecho fluidizado de vórtice desarrollado por Lin et al. (1997), alcanzó eficiencias máximas del 96% en la combustión de partículas de carbón en un intervalo de temperatura de 800 a 940 °C, con concentraciones NOx y SOx por debajo de 100 ppm y un 6%> de O2 en la corriente del gas. El trabajo de Lin et al. (1997) empleó carbón como combustible, el cual es rico en carbono y su composición es homogénea. Kaynak et al. (2005) realizó estudios de incineración de carbón y biomasa en un reactor de lecho fluidizado burbujeante con ciclón para captura de partículas, y ellos determinaron que a temperaturas de operación de 900 °C las eficiencias para el carbón fueron de 98.8 a 99.9%o, mientras que para la biomasa fue de 96.0 a 97.5%o. En el tratamiento del carbón se presentó cero emisiones de CO, concentraciones de SO2 de 2400–2800 mg Nm–3 y concentraciones de HOx de 550–600 mg Nm–3. La biomasa presentó una alta variabilidad del CO (6 000 – 14 000 mg Nm–3) indicando un efecto secundario por la falta de adición del aire en el sistema, las emisiones de SO2 fueron cero y las de NOx entre 250–300 mg Nm–3. En este estudio, el prototipo experimental obtuvo su máxima eficiencia en 82 % a 914 °C.

Saxena & Jotshi (1994) registraron que en la operación de una planta piloto de incineración con lechos fluidizados el oxígeno en la corriente de gas está entre 13.4 y 16.1 %; Swithenbank et al. (1997) comprobaron que para un incinerador de residuos clínicos, la concentración de oxígeno es 16.9%) en la corriente de gas. Otros diseños de lecho fluidizado de las compañías Energy Incorporated Company (EIC) y Energy Products of Idaho (EPI) determinaron concentraciones de oxígeno de 16.9%) (Rickman et al. 1985). Durante las pruebas experimentales realizadas en el prototipo propuesto, la concentración de oxígeno varió entre 12 y 16.9%), lo cual indica que este sistema presentó condiciones de operación muy similares a aquellas que han sido mencionadas en la literatura.

Las descargas de CO2 obtenidas en los flujos de gases de las plantas antes mencionadas varió de 5.2 a 6.6%, determinando que en su sistema el valor típico fue de 5.2% (Wiley 1987). En el caso del incinerador de residuos clínicos (Swithenbank et al. 1997) la descarga fue de 3.1%, mientras que en las pruebas experimentales de este experimento los valores mínimo y máximo fueron 1.2 y 5.6 %> respectivamente. Estos resultados mostraron que la descarga de este gas es similar a la de los prototipos probados para el manejo de otras fuentes combustibles.

En la planta piloto descrita por Saxena & Jotshi (1994), se registraron descargas de emisiones de SOx entre 20 y 35 ppm, entre 100 y 139 ppm para NOx, mientras que los prototipos de EIC y EPI detectaron concentraciones de 350 ppm para SOx y 35 ppm para NOx. Las descargas del incinerador de residuos clínicos fueron de 51 mg m–3 de NOx y 17 mg m–3 de SO2 (Swithenbank et al. 1997). Cabe mencionar que en el sistema de combustión probado en este estudio, las concentraciones de SOx y NOx no superaron 40 ppm. Además, las temperaturas de proceso fueron menores a los 900 °C, lo que desfavorece la formación del NOx térmico. Existen otras especies químicas que pueden analizarse en las descargas de gases de estos prototipos. Sin embargo, en las pruebas experimentales sólo se analizaron NO, NOx, SO2, CO, CO2, temperatura de gases y temperatura de operación en el lecho porque son los gases de combustión de mayor relevancia ambiental para el efecto invernadero y, por lo tanto, el cambio climático global (Miller 2002).

En los prototipos de lecho fluidizado desarrollados por Saxena & Jotshi (1994), Energy Incorporated Company (EIC) y GA Tech Inc (Rickman et al. 1985), se obtuvieron mayores eficiencias de combustión (93 a 99%o) que en la presente investigación debido a que combinaron el proceso de fluidización con pirólisis. En dichos prototipos las temperaturas de operación variaron de 850 a 950 °C y utilizaron un exceso de aire de 35 a 60%), lo que dió por resultado un mayor aprovechamiento de energía por la combinación de ambos procesos (Tabla 4).

El prototipo experimental propuesto demostró ser técnica y ambientalmente factible para tratar térmicamente los RSM vía combustión de lecho fluidizado. La máxima eficiencia de combustión (82.3 %>) se obtuvo con una temperatura de lecho de 914 °C y un exceso de oxígeno de 14.5%), con una concentración promedio de 96 ppm de CO. Estos resultados sugieren que la eficiencia de combustión es favorecida a altas temperaturas y no se obtuvieron eficiencias mayores debido a limitaciones en la homogenización de la muestra y en la distribución del aire suministrado al sistema.

Las concentraciones de SO2 y NOx no superaron los límites establecidos por la norma nacional en materia ambiental. No obstante que el presente prototipo experimental cumplió con los criterios de descarga para SO2 y NOx, no se cumplieron con los límites máximos permisibles de CO (Anónimo 2002).

Finalmente, se recomiendan realizar experimentos adicionales para comprender mejor los aspectos fundamentales de la combustión heterogénea de RSM y sus emisiones gaseosas y sólidas bajo diferentes condiciones de fluidización. Así mismo se proponen estudios para favorecer el mezclado de RSM que son empleados en los reactores y la trituración previa a la incineración de los residuos.

LITERATURA CITADA

Anónimo (1985a) NMX–AA–015–1985. Protección al Ambiente – Contaminación del Suelo – Residuos Sólidos Municipales – Muestreo – Método de Cuarteo Environmental Protection – Soil Pollution – Municipal Solid Residues – Sampling – Quarter Method. 18–03–85. [ Links ]

Anónimo (1985b) NMX–AA–019–1985. Protección al Ambiente – Contaminación del Suelo – Residuos Sólidos Municipales–Peso Volumétrico "in situ" Environmental Protection–Soil Pollution–Municipal Solid Residues–in situ Volumetric Weight. 18–03–85. [ Links ]

Anónimo (1985c) NMX–AA–022–1985. Protección al Ambiente – Contaminación del Suelo – Residuos Sólidos Municipales – Selección y Cuantificación de Subproductos. Environmental Protection – Soil Pollution –Municipal Solid Residues–by–Products Selection and Quantification. 18–03–85. [ Links ]

Anónimo (2002) Norma Oficial Mexicana NOM–098–SEMARNAT–2002, Protección ambiental–incineración de residuos, especificaciones de operación y límites de emisión de contaminantes. Diario Oficial de la Federación. [ Links ]

Borman GL, Ragland KW (1988) Combustion engineering. McGraw–Hill Co. New York. 613 pp. [ Links ]

Fang M, Yang L, Chen G, Shi Z., Luo Z, Cen Κ (2004) Experimental study on rice husk combustion in a circulating fluidized bed. Fuel Processing Technology. 85: 1273–1282. [ Links ]

Hasfelriis F (1987) Optimization of Combustion Conditions to Minimize Dioxin, Furan and Combustion Gas Data from Tests Programs at Three MSW Incinerators. Journal APCA 37(12): 1451 p. [ Links ]

Hristov JY (2002) Fluidized Bed Combustion as a Risk–Related Technology: a Scope of Some Potential Problems. IFRF Combustion Journal. Article No. 200208, ISSN 1562–479X: 34 pp. [ Links ]

Johansson K, Norling R, Hjornhede A, Almstedt AE, Jonson F, Nylund A (2004) Hydrodynamics and steel tube wastage in a fluidized bed at elevated temperature. Chemical Engineering Science 59: 31–40. [ Links ]

Kaynak B, Topai H, Atimtaya AT (2005) Peach and apricot stone combustion in a bubbling fluidized bed. Fuel Processing Technology 86: 1175–1193. [ Links ]

Kisuk CPE (1998) Solid waste incineration. U.S. Corps, of Engineers, Engineering Division, Report Tl 814–21, Washington D.C. 96 pp. [ Links ]

Lin CH, Teng JT, Chyamg CS (1997) Evaluation of combustion efficiency and emission of pollutants by coal particles in a vortexing fluidized bed. Combustion and Flame 110: 163–172. [ Links ]

Lin CL, Wey MY, Yu WJ (2005) Emission characteristics of organic and heavy metal pollutants in fluidized bed incineration during the agglomeration/defluidization process. Combustion and Flame 143: 139–149. [ Links ]

Lin W, Johansen KD, Frandsen F (2003) Agglomeration in bio fuel fired fluidized bed combustors. Chemical Engineering Journal 96: 171–185. [ Links ]

Miller TG (2002) Introducción a la Ciencia Ambiental. Ed. Thomson Editores. Madrid. 294 p. [ Links ]

Oppelt ET (1986) Performance Assessment of Incinerators and High Temperature Industrial Processes Disposing Hazardous Waste in the U.S., in Hazardous and Industrial Solid Waste Testing and Disposal, AST Μ Standard Publication 933. 32 pp. [ Links ]

Rickman WS, Holder DT, Young DT (1985) Circulating Bed Incineration of Hazardous Wastes. Chemical Engineering Progress 81: 34–42 [ Links ]

Saxena SC, Jotshi CK (1994) Fluidized–bed incineration of waste materials. Prog. Energy Combust. Sel. 20: 281–324. [ Links ]

Swithenbank J, Nasserzadh V, Ewan and Delay BCR, Lawrence D, Jones Β (1997) Research investigations at the municipal and clinical waste incinerators in Sheffield, UK. Environmental Progress 16(1): 65–81. [ Links ]

Tchobanoglous G, Theisein H, Vigil SA (1994) Gestión Integral de Residuos Sólidos. Ed. McGraw–Hill. D.F. 325 pp. [ Links ]

Wang W (1993) Emission Control Hardware Cost in California. Report 80144, Ontario Hydro, Toronto. 58 pp. [ Links ]

Wiley SK (1987) Incinerate–bed your hazardous waste. Hydrocarbon Processing. Tulsa. 33 pp. [ Links ]

Yan R, Liang DT, Tsen L (2005) Case studies–problem solving in fluidized bed waste fuel incineration. Energy Conversion & Management 46: 1165–1178. [ Links ]