Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Revista mexicana de ciencias forestales

versión impresa ISSN 2007-1132

Rev. mex. de cienc. forestales vol.6 no.28 México mar./abr. 2015

Artículo

Compósitos biodegradables elaborados a partir de almidón termoplástico y partículas de madera de fresno

Biodegradable composites made from thermoplastic starch and ash wood particles

Arturo Javier Barrios Guzmán1, Salvador García Enríquez 2, Ricardo Manríquez–González 2, José de Jesús Rivera Prado2 y María Guadalupe Lomelí Ramírez2

1Departamento de Ingeniería Química, Centro Universitario de Ciencias Exactas e Ingenierías, Universidad de Guadalajara

2Departamento de Madera Celulosa y Papel, Centro Universitario de Ciencias Exactas e Ingenierías, Universidad de Guadalajara. Correo-e: glomeli@dmcyp.cucei.udg.mx

Recibido el 11 de noviembdre de 2014

Aceptado el 14 de enero de 2015.

Resumen

Se han incrementado los estudios para desarrollar productos biodegradables elaborados a partir de polímeros naturales, entre ellos el almidón, porque es un material muy prometedor para este propósito. El presente trabajo consistió en elaborar y describir biocompósitos de almidón de maíz reforzado con partículas de madera de fresno, por el método de termo-compresión. Los biocompósitos se elaboraron con tamaños de partícula de 425 μm, 600 μm y 1.4 mm, así como en diferentes proporciones (5, 10 y 20 %) y una matriz termoplástica (0 % partículas) fue utilizada como referencia. Los resultados obtenidos demostraron que es posible elaborar almidón termoplástico por el método de termo-compresión. Las partículas de madera de fresno incorporadas a la matriz termoplástica contribuyeron a mejorar la resistencia a la tracción y el módulo de elasticidad, con una buena interfase (matriz-partícula) observado en imágenes SEM. El tratamiento térmico aplicado a las probetas tuvo un gran efecto en los resultados de resistencia a tracción. Los compósitos con 10 % y 20 % de partículas de madera y tamaño de partícula 600 μm presentaron los mayores valores de resistencia mecánica. Los biocompósitos son inflamables pero tienden a auto-extinguirse. Durante el proceso de plastificación ocurre una ligera degradación térmica que origina la aparición de grupos carbonilos. La incorporación de partículas de madera a la matriz termoplástica disminuyó la absorción de humedad.

Palabras clave: Biocompósito, ensayo a la flama, puente de hidrógeno, tratamiento térmico, tratamiento húmedo, termo-compresión.

Abstract

The number of studies to develop biodegradable products from natural polymers has increased, among which starch is outstanding because it is a promising material for this purpose. The present work describes the production and characterization of biocomposites of corn starch reinforced with wood particles of ash-tree, for the method of thermo–compression. The biocomposites was prepared with particle sizes, 425 μm, 600 μm and 1.4 mm, as well as, in different ratios (5, 10 and 20 %) and a thermoplastic matrix (0 % particles) was used as reference. The obtained results demonstrated that it is possible to elaborate thermoplastic starch by the thermo-compression method. The ash wood particles incorporated into the thermoplastic matrix contributed to improve the tensile strength and elongation modulus, showing a good interface (matrix-particle) observed in the SEM images. The thermal treatment (annealing) applied to the specimens had a great effect in the results of tensile strength. The composites with 10 and 20 % wood particles and of 600 μm particle size presented the major values of mechanical resistance. The biocomposites are flammable but tend to auto-extinguish. During the process of plastification occurs a slight thermal degradation which causes the formation of carbonyl groups. Incorporating wood particles to the thermoplastic matrix decreased moisture absorption.

Key words: Biocomposite, flame test, hydrogen bonding, heat treatment, wet treatment, thermo-compression.

Introducción

Durante la última década, el volumen del plástico y su eliminación, aunado al largo tiempo necesario para su descomposición, generan problemas ambientales (Vašková et al., 2008). Hoy,más que nunca, existe presión de la sociedad ante la necesidad de reducir la cantidad de plásticos desechados en el medio ambiente. Por ello se han incrementado los estudios para desarrollar productos biodegradables elaborados a partir de polímeros naturales, entre los cuales destaca el almidón, por ser es un material muy prometedor para el efecto (Mali et al., 2008).

El almidón está formado por dos unidades estructurales: amilosa y amilopectina. Las posibilidades de transformar el almidón nativo en un material termoplástico son considerablemente interesantes. No es un polímero termoplástico, sin embargo, bajo ciertas condiciones de procesamiento (presencia de plastificante, temperatura y cizallamiento mecánico) puede convertirse en un material con tales propiedades (Mo et al., 2011).

Para convertir el almidón semicristalino en un material amorfo (durante la plastificación), se requiere la sustitución parcial de los puentes de hidrógeno originales entre las macromoléculas de amilosa y amilopectina por los puentes de hidrógeno se forman con el plastificante. El producto resultante se conoce como almidón desestructurado (AD) o almidón termoplástico (ATP) (Shi et al., 2007); tiene la desventaja de ser muy hidrofílico debido a la existencia de grupos hidroxilo conectados a las unidades glucosídicas que forman este polisacárido, además de ofrecer menor resistencia mecánica en comparación a los polímeros sintéticos, por lo que se ha propuesto que sus propiedades mecánicas pueden incrementarse si sefibras naturales. Algunos trabajos se han enfocado a investigar las habilidades de refuerzo de residuos como la celulosa de bambú (Liu et al., 2009), las fibras de algodón (Prachayawarakorn et al., 2010), las celulósicas de madera (Duanmu et al., 2010), así como la de coco (Lomelí et al., 2011).

La concentración de fibras generalmente varía de 5 % a 30 % en peso del total del termoplástico. Al incorporar fibras vegetales a la matriz termoplástica de almidón se forma un material compuesto o biocompósito. Debido a que todos los componentes son de origen biológico o natural, se le considera totalmente biodegradable (Fowler et al., 2006). Además, se ha propuesto que las fibras contribuyen a mejorar la estabilidad térmica, a disminuir la absorción de humedad y evitan la recristalización del almidón por la interacción entre la fibra y el almidón termoplástico (Kaewtatip y Thongmee, 2012).

La madera de fresno Fraxinus sp.) es utilizada con mucha frecuencia para hacer muebles, puertas, chapa decorativa y diversos artículos como cabos, remos, partes de vehículos, bates de béisbol y otros artículos deportivos (Kaiser, 2000; Moreno et al., 2005). Sin embargo, los residuos generados de su poda, así como de su transformación y aprovechamiento pueden ser utilizados para mejorar las propiedades de los materiales producidos a partir de almidón termoplástico. Este trabajo tiene como finalidad la obtención y caracterización de biocompósitos de almidón termoplástico de maíz, reforzado con diversas proporciones y tamaños de partícula de madera de fresno, elaborados por medio de termo-compresión.

Materiales y Métodos

Materiales

Se utilizó almidón nativo (sin modificar) de maíz proporcionado por la Empresa Almex, de Guadalajara, Jalisco. La madera de fresno Fraxinus sp.) con la que se trabajó en el estudio consistió en ramas obtenidas de la poda de un árbol adulto ubicado en el predio Las Agujas, Zapopan. Dichas ramas fueron descortezadas, y después astilladas, molidas y tamizadas, para obtener partículas de los siguientes tamaños: 1.4 mm, 600 μ m y 425μm. La glicerina que se usó como plastificante fue de grado reactivo de la marca Golden Bell.

Preparación de los compósitos

La glicerina fue adicionada al almidón en 35% en peso; posteriormente se incorporaron las partículas (1.4 mm, 600 μm y 425 μm) de madera de fresno a la mezcla de almidón–glicerina en las siguientes proporciones: 5, 10 y 20 %. Como referencia fue elaborado un material sin refuerzo que se le denominó matriz (% partículas). Estas mezclas se vertieron en un molde de acero inoxidable con dimensiones de 170 x 170 x 3 mm, para formar placas por el método de termo–compresión mediante una prensa hidráulica (Marca Schwabenthan , Modelo Polystat 200T). Las condiciones de procesamiento fueron 150 °C, presión de 180 bar y tiempo de prensado de 50 minutos. De las placas se cortaron las diferentes probetas para la caracterización de los biocompósitos.

Microscopia óptica

Los materiales de estudio fueron observados con un microscopio estereoscópico (Marca Zeiss , Modelo Stemi 2000–C) equipado con cámara AxioCam y software para medición. Los compósitos fueron observados sin preparación alguna.

Comportamiento a la flama

El material de estudio consistió en cinco especímenes de 100 x 10 x 3 mm, terminados en punta para facilitar el inicio de la combustión con base en la norma ASTM D-635 (ASTM, 2003). Para este ensayo, las muestras se aproximan a la flama de un mechero Bunsen durante 10 segundos para comenzar la combustión. Los parámetros que se midieron fueron la cantidad y color del humo generado, color de la llama, tipode combustión, olor, si se auto-extingue el fuego y la posible deformación de la probeta.

Resistencia a la tracción

El ensayo de tracción se realizó en una máquina de ensayos mecánicos (Marca Instron, Modelo 4411) con probetas Tipo M-I de acuerdo a la norma ASTM D-638 (ASTM, 2010). Un total de 12 probetas se dividieron en dos grupos para recibir un tratamiento antes del ensayo mecánico: a) tratamiento térmico, que consistió en colocar las probetas en una estufa de laboratorio (Marca Felisa, Modelo FF 292) a 60 °C por cinco horas, y b) tratamiento húmedo, en el cual las probetas de tracción se pusieron en un recipiente con un ambiente de humedad relativa de 75±2 % y temperatura de 22±2 °C por siete días. En este ensayo se informa sobre la resistencia máxima a la tracción, el módulo de elasticidad y el porcentaje de elongación de los dos tratamientos.

Microscopia electrónica de barrido

Mediante un microscopio electrónico de barrido (Marca Hitachi, Modelo TM 1000) se observó la superficie de fractura de las probetas ensayadas a tracción directamente sin metalizarse con oro.

Espectroscopía infrarroja con reflectancia total atenuada (ATR)

Para el análisis se aplicó la técnica ATR (Reflectancia Total Atenuada) y se utilizó un espectrofotómetro (marca Perkin –Elmer, Modelo Spectrum GX). Todos los espectros IR fueron en promedio de 64 barridos con una resolución en un intervalo de frecuencias de 4 000-700 cm -1.

Acondicionamiento en ambiente de humedad relativa

Se elaboraron isotermas de absorción de humedad de compósitos (30 x 30 x 3 mm) acondicionados en un ambiente de humedad relativa de 75±2 % y temperatura de 22±2 °C, expuestos en un desecador con una solución saturada de cloruro de sodio (NaCl) preparada de acuerdo a la norma ASTM E 104 (ASTM, 2012). Los especímenes fueron pesados en intervalos sucesivos de tiempo hasta alcanzar la humedad de equilibrio. El contenido de humedad fue calculado de acuerdo a la siguiente ecuación:

Donde:

M1 = Peso del espécimen (en gramos) a un tiempo determinado

M0 = Peso de la muestra seca en estufa

Resultados y Discusión

Microscopia óptica

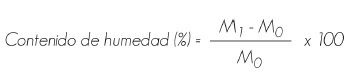

La Figura 1 muestra las micrografías obtenidas de los biocompósitos con los diferentes tamaños de partícula y concentraciones. La transparencia de la matriz permite observar la distribución uniforme y homogénea de las partículas de madera de fresno en la matriz de almidón. De acuerdo con Canevarolo (2006), una característica de los polímeros amorfos es su transparencia, y en el caso del almidón termoplástico la estructura semicristalina del gránulo de almidón es afectada por la temperatura y la presión, lo cual origina un material termoplástico transparente y con baja cristalinidad. La transparencia es tal que es posible identificar detalles de la madera de fresno. Las imágenes también confirman que durante el proceso de plastificación por termo-compresión no se formaron burbujas y tampoco quedaron partes sin plastificar.

Figura 1. Fotografías de biocompósitos con microscopio estereoscópico: a) 1.4 mm-5 %; b) 1.4 mm-10 %; c) 1.4 mm-20 %; d) 600 µm-5 %; e) 600 µm-10 %; f) 600 µm-20 %; g) 425 µm-5%; h) 425 µm-10 %; i) 425 μm-20 %.

Figure 1. Stereoscopic- microscope photographs of biocomposites: a) 1.4 mm-5 %; b) 1.4 mm-10 %; c) 1.4 mm-20 %; d) 600 µm-5 %; e) 600 µm-10 %; f) 600 µm-20 %; g) 425 µm-5 %; h) 425 µm-10 %; i) 425 µm-20 %.

Comportamiento a la flama

El estudio del comportamiento al fuego de los biocompósitos ha recibido poca atención, por lo que existe escasa literatura al respecto. Algunos estudios han establecido que ciertas combinacionespueden reducir la inflamabilidad, mientras otros aumentan la del material compuesto (Wu et al., 2009; Bocz et al., 2011). La interacción entre la fibra y la matriz polimérica es factor fundamental no solo para las propiedades mecánicas, sino también para la estabilidad de los compósitos cuando son expuestos al calor y al fuego (Chapple y Anandjiwala, 2010). Además de la interacción son esenciales el tipo de fibra, de polímero y la proporción de los materiales que forman el compósito.

El comportamiento a la flama de los biocompósitos fue el siguiente: durante la combustión de los especímenes de estudio se produjo poco desprendimiento de humo (color claro, blanquecino); la flama fue de color naranja, las probetas no se deformaron por el fuego, no hubo goteo del polímero, el olor que se percibió fue ligeramente dulzón, con una mezcla de madera carbonizada.

La matriz de almidón presentó mayor combustión que los biocompósitos. Se comprobó que estos últimos son inflamables, pero su combustión es lenta; después de cierto tiempo de tal proceso, la flama tendió a extinguirse y se formó carbón en la zona quemada (Figura 2). De acuerdo a Chapple y Anandjiwala (2010), la formación es un criterio importante para determinar la inflamabilidad de un polímero, ya que este producto funge como una barrera entre la fuente de ignición y las capas internas del polímero aún sin arder.

Figura 2. Probetas del ensayo a la flama.

Figure 2. Assay specimens against flame

En el trabajo que aquí se describe, el aumento progresivo de partículas de madera en la matriz de almidón contribuyó a que la velocidad de carbonización fuera más lenta y que al final la llama se extinguiera, lo cual puede atribuirse a que al aumentar la cantidad de partículas, se disminuye la proporción de matriz termoplástica; es decir, el material más inflamable. Por el contrario, Bocz et al. (2013) determinaron que la incorporación de fibras naturales a la matriz de almidón termoplástico incrementó la inflamabilidad, mientras que la adición de un retardante de flama disminuyó la combustión.

Resistencia a la tracción

En las figuras 3, 4 y 5 se muestran los resultados del ensayo de pruebas mecánicas de la matriz y los biocompósitos con 5, 10 y 20 % de madera de fresno en función de los diferentes tamaños de partículas y los dos tipos de tratamientos de acondicionamiento (térmico y húmedo) de las probetas. De acuerdo al análisis estadístico (P-Value 0.0000), el tratamiento térmico aplicado a las probetas tuvo un efecto significativo en la matriz y en los biocompósitos en comparación con los materiales que recibieron el tratamiento húmedo. Entre los especímenes con tratamiento húmedo solamente el de la composición con 5 % y malla 600 μm registró diferencia significativa; mientras que en los compósitos con tratamiento térmico, la matriz termoplástica (0 % partículas) fue estadísticamente diferente a los materiales con refuerzo.

Figura 3. Resultados de resistencia a tracción de los biocompósitos.

Figure 3. Results of the tensile strength of biocomposites.

Haz clic para agrandar

Figura 4. Módulo de elasticidad de la matriz y los biocompósitos.

Figure 4. Module of elasticity of the matrix and the biocomposites.

Haz clic para agrandar

Figura 5. Elongación (deformación) de la matriz y los biocompósitos.

Figure 5. Elongation (deformation) of the matrix and biocomposites.

Haz clic para agrandar

El tipo de tratamiento de acondicionamiento térmico tuvo gran influencia sobre la resistencia a la tracción, el cual presentó un incremento de 5-6 MPa en comparación con el tratamiento húmedo. El tratamiento térmico conocido como Simulated Annealing (SA) (proceso de calentamiento a bajas temperaturas, seguido de un enfriamiento lento y gradual, a fin de hacer el material más duro) es básicamente un recocimiento del almidón termoplástico a bajas temperaturas, que afecta la cristalinidad, por lo que incide en las propiedades físico-mecánicas debido a una discreta organización molecular, y con ello mejora la interacción entre las cadenas del almidón (Jayakody y Hoover, 2008). Específicamente, el tratamiento térmico permite una reorganización de las moléculas de almidón, y las dobles hélices de la amilopectina adquieren una configuración más organizada (Gomes et al., 2005; Zavareze y Guerra, 2011).

Como ya se ha mencionado, la incorporación de fibras lignocelulósicas puede mejorar el desempeño mecánico del almidón termoplástico. De acuerdo a los resultados obtenidos (Figura 3), el efecto de refuerzo presentó diferencia estadística (nivel de confianza de 95 %) en los materiales de la composición de 10 % y 20 % con partícula de malla 600 μm y con 20 % de la malla 425 μm.

El mismo efecto se verificó en el MOE (módulo de elasticidad). En la Figura 4 se puede advertir que los módulos fueron mayores en los materiales con el tratamiento térmico en comparación con el tratamiento húmedo, con diferencia estadística y nivel de significancia de 95 %. Los módulos de los especímenes con tratamientos húmedos no tuvieron diferencia estadística entre ellos. Los materiales con tratamiento térmico, la matriz y los compósitos con 10 y 20 % de las mallas 600 μm mostraron diferencias significativas (nivel de confianza de 95 %).

El menor desempeño en los especímenes con tratamiento húmedo es atribuible a que la matriz de almidón termoplástico y la madera son hidrofílicos, es decir, absorben humedad del ambiente, lo que provoca hinchamiento; esta expansión, que suele dañar la zona de interfase entre la matriz y el refuerzo, ocasiona disminución en las propiedades mecánicas (Kuciel y Liber-Knec, 2009).

El módulo de elasticidad es un parámetro que caracteriza el comportamiento de un material elástico, y con base en los resultados obtenidos, se confirma que los biocompósitos con tratamiento térmico fueron resistentes y con poca capacidad de deformación. En contraste, los correspondientes al tratamiento húmedo no fueron resistentes, ni tuvieron gran elongación. Los tamaños de partícula que registraron mayores valores de resistencia a la tracción y módulo de elasticidad fueron 425 y 600 μm, mientras que la de 1.4 mm proporcionó menor efecto de refuerzo. Se conoce que la geometría de la fibra/partícula, la morfología, la orientación, el volumen y la densidad tienen gran influencia en las propiedades mecánicas de los materiales compuestos (Joseph et al., 2000).

En la Figura 5 se ilustran los resultados del porcentaje de elongación (deformación) de los materiales de estudio con las dos tratamientos (térmico y húmedo). La elongación fue afectada por la incorporación de la partícula de madera que restringió la movilidad de las cadenas del almidón durante el ensayo. Por lo tanto, a mayor cantidad de refuerzo, la deformación del material fue menor. El tratamiento térmico, como ya se mencionó, también impactó la elasticidad debido a que al haber menos movilidad de las cadenas (amilosa y amilopectina), están mejor empaquetadas, y, entonces, existe mayor interacción entre las cadenas de almidón al estar más próximas entre sí, lo que favorece una mayor resistencia y menor capacidad de deformación. La matriz (0 % refuerzo) presentó cierta elongación aun con el tratamiento térmico. En comparación, la matriz y los biocompósitos con tratamiento húmedo no fueron resistentes, ni flexibles, como ya se mencionó la humedad absorbida repercutió en su desempeño mecánico.

Microscopía electrónica de barrido

En la Figura 6 se muestran las micrografías de microscopía electrónica de barrido de la superficie de fractura de algunas probetas del ensayo de tracción, bajo tratamiento térmico; en las imágenes b y c se observa que los compósitos con tamaños de partícula 600 μm y 425 μm tuvieron buena adherencia (señaladas con flechas) con la matriz de almidón, lo cual se reflejó en valores de resistencia y módulos mayores, así como un porcentaje de elongación menor.

Figura 6. Micrografías SEM de biocompósitos: Tratamiento térmico: a) 1.4 mm-20 %, b) 600-µm-20 %, c) 425 µm-20 %;

Tratamiento húmedo: d) 1.4 mm-10 %, e) 600 µm-10 %, c) 425 µm-20 %.

Figure 6. TEM micrographies of biocomposites: thermal treatment: a) 1.4 mm-20 %, b) 600 µm-20 %, c) 425 µm-20 %; Wet

treatment: d) 1.4 mm-10 %, e) 600 µm-10%, c) 425 µm-20%.

La Figura 6 (a) se refiere al biocompósito con tamaño de partícula 1.4 mm, en la que destaca una deficiente zona de contacto entre la partícula y la matriz de almidón, misma que rodea o cubre a la fibra, pero sin estar en contacto estrecho para proporcionar un buen efecto de refuerzo; lo anterior se comprobó en las probetas con dicho tamaño de partícula que resultaron con valores de resistencia a la tracción inferiores. Las letras d, e y f corresponden a las probetas con tratamiento húmedo en las que se aprecia que el material tuvo poca adherencia (señalada por las flechas) entre la matriz y la madera, razón por lo cual esos materiales tuvieron valores de resistencia y módulos muy por debajo de los cifras de los que recibieron tratamiento térmico.

La humedad absorbida por los ejemplares en los siete días afectó seriamente la zona de interfase, lo que es considerada una desventaja cuando se compara con otros polímeros de origen sintético. Oniszczuk y Janssen (2009) mencionan que una interfase con buena adherencia entre la partícula y la matriz polimérica puede reflejar el efecto del refuerzo durante el ensayo, pues el esfuerzo de tensión se transfiere a la matriz, que se traduce en un incremento en la resistencia mecánica, lo que no ocurrió con los materiales bajo tratamiento húmedo.

Espectroscopía infrarroja con reflectancia total atenuada (FTIR-ATR)

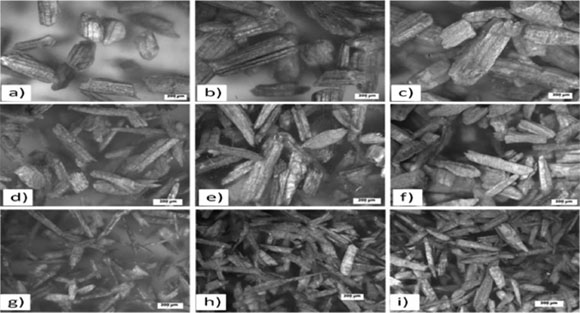

La Figura 7 muestra los espectros FTIR (Espectrometría Infrarroja con Transformada de Fourier) de los biocompósitos con los diferentes tamaños de partícula y proporciones de madera; la matriz y el almidón nativo se anexan como referencia. El espectro del almidón nativo muestra las señales comunes de los carbohidratos con anillos de glucopiranosa con grupos O-H en bandas 3 300 cm-1, vibración de estiramiento de grupos alifáticos C-H en 2 926 cm-1, la señal de agua adsorbida a 1 650 cm-1, estiramiento de grupos C-C y C-O en 1 160 cm-1 y vibración de flexión de grupos C-O-H a 1 005 cm-1.

Figura 7. Espectros FTIR del almidón, matriz y biocompósitos.

Figure 7. FTIR spectra of starch, the matrix and biocomposites

Se advierte que los espectros de la matriz y los biocompósitos presentan una banda relacionada con los grupos O-H entre 3 000 y 3 500 cm-1, misma que tiene una intensidad diferente en el almidón nativo. En todos los espectros obtenidos se detecta la banda alrededor de 2 925 cm-1, que se relaciona con vibraciones de grupos C-H alifáticos de cadena principal hidrocarbonada en ambos compuestos.

En los espectros de estos últimos se identifica una diferencia en la intensidad del pico de absorción de agua en 1 635 cm-1, conforme se incorporan partículas de madera, esto puede deberse al debilitamiento de las interacciones intra e intermoleculares del almidón durante la plastificación, así como también a la formación de nuevas interacciones de puentes de hidrógeno entre el almidón y la partícula de madera, por la semejanza química (Dai et al., 2009).

En comparación con el espectro del almidón nativo, en el de la matriz y los biocompósitos aparece un nuevo pico en 1 715 cm-1, aproximadamente. De acuerdo con Wu (2005) este pico es atribuido a vibraciones de estiramiento de grupos carbonilo (C=O) en las muestras. La señal de carbonilo no aparece en el almidón nativo porque no tiene ningún grupo carbonilo en su estructura química. La aparición de este grupo en la matriz y en los biocompósitos se atribuye a que el proceso de termo-compresión pudo haber provocado una ligera descomposición por el tratamiento de temperatura y el tiempo de procesamiento. Descomposición que produce compuestos de carbonilos tales como aldehídos, cetonas y ácidos carboxílicos; sin embargo, el proceso no afecta las propiedades físico-mecánicas como fue registrado por Lomelí et al. (2014). Aun cuando surge la nueva banda del grupo carbonilo (C=O), su presencia no indica una descomposición completa del almidón termoplástico ya que la mayor parte de los espectros de los materiales elaborados permanecen sin modificar (muy similares al almidón nativo), lo que significa que no son fuertemente afectados por el proceso de termo-compresión.

Acondicionamiento en ambiente de humedad relativa

La gran sensibilidad de los compósitos elaborados a partir de almidón termoplástico a la absorción de humedad del medio ambiente es uno de los factores más importantes que se considera en su selección para algunas aplicaciones prácticas, ya que la humedad modifica sus propiedades mecánicas (Müller et al., 2009).

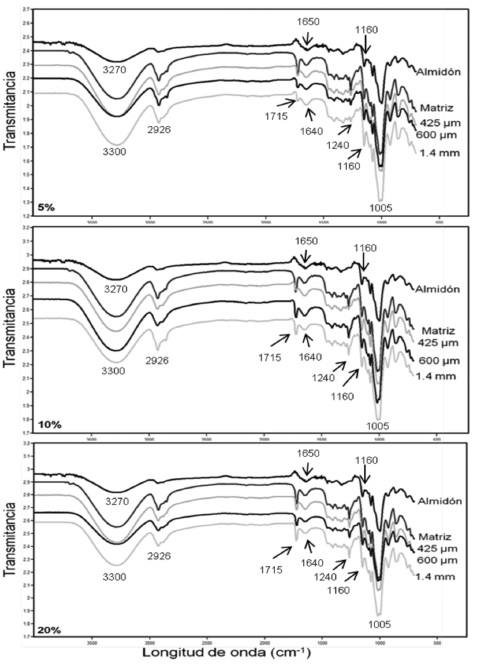

En el Cuadro 1 se ordenan los valores del porcentaje de humedad de equilibrio a los que llegaron la matriz y los biocompósitos con los diferentes tamaños de partícula y proporción de partícula de madera en ambiente de humedad relativa de aproximadamente 75 %. Con el tamaño de partícula 1.4 mm, la absorción de humedad fue menor en comparación con otros tamaños. La matriz presentó el mayor valor mientras que en los compósitos con las de 20 % registraron el menor contenido de humedad. De acuerdo a Sarifuddin et al. (2012), esta reducción se atribuye a los fuertes enlaces de hidrógeno que se forman entre la matriz y la madera, pero también puede obedecer a que al incorporar más partículas de madera, se disminuye la cantidad de matriz termoplástica que es la responsable del carácter hidrofílico.

Cuadro 1. Contenido de humedad de equilibrio de la matriz y los biocompósitos.

Table 1. Equilibrium humidity content of the matrix and the biocomposites.

Los valores entre paréntesis corresponden a la desviación estándar.

Los valores de humedad de equilibrio dependen de las condiciones de los factores de acondicionamiento, del material, refuerzo y proporción de material fibroso. Ma et al. (2005) refieren resultados de absorción de humedad de equilibrio de 37% para la matriz de almidón termoplástico de maíz y de 21 a 24 % para los materiales reforzados con fibra (5 a 20% de fibra) en un ambiente de 75 % de humedad relativa. Mientras que Bodirlau et al. (2014) obtuvieron valores de humedad de equilibrio de 68 % para la matriz de almidón de maíz y de 64 % para biocompósitos con fibras (4 %) de Populus alba L.

Conclusiones

Fue posible elaborar los biocompósitos por el método de termo-compresión hasta con 20 % de refuerzo de madera de fresno. La matriz de almidón presentó buena transparencia y permitió observar la distribución homogénea de las partículas de madera en ella. Se comprobó que el almidón termoplástico con partículas de madera es inflamable, pero su ignición tiende a auto-extinguirse. La incorporación de madera y el tamaño mayor de partícula (1.4 mm) disminuyeron la combustión. El tratamiento térmico aplicado antes del ensayo mecánico de tracción generó valores altos de resistencia y de módulos de elasticidad, pero menor deformación. El tratamiento húmedo afectó seriamente la resistencia a la tracción y los módulos de elasticidad, además registró valores muy bajos durante el ensayo. Los biocompósitos con tamaño de partícula 600 μm tuvieron los mayores valores de resistencia mecánica para las composiciones de 10 % y 20 % de refuerzo.

El análisis de FTIR comprobó la compatibilidad química entre el almidón de maíz, la glicerina y la madera de fresno que se atribuye a la asociación de puentes de hidrógeno. Los materiales preparados con diferentes cantidades de partículas de fresno y tamaños de partículas mostraron patrones similares de bandas en los espectros. Durante el proceso de plastificación ocurre una ligera degradación térmica que origina la aparición de grupos carbonilos (1 715 cm-1). Sin embargo, esta descomposición no afectó las propiedades mecánicas de los materiales.

La incorporación de partículas de madera a la matriz termoplástica disminuyó la absorción de humedad. El tamaño de partícula que tuvo mayor efecto en la disminución de absorción de humedad fue 1.4 mm.

Conflicto de intereses

Los autores declaran no tener conflicto de intereses.

Contribución por autor

Arturo Javier Barrios Guzmán: desarrollo experimental; redacción, corrección de manuscrito; Salvador García Enríquez: revisión de los resultados del trabajo experimental; Ricardo Manríquez González: análisis y revisión de los resultados del trabajo experimental; José de Jesús Rivera Prado: asesoría y revisión de los resultados del trabajo experimental; redacción y corrección de manuscrito; y María Guadalupe Lomelí Ramírez: gestión de materiales y recursos económicos, diseño experimental, asesoría y revisión de los resultados del trabajo experimental; redacción y corrección de manuscrito.

Referencias

American Society for Testing and Materials (ASTM). 2003. ASTM D 635-03. Standard test method for rate of burning and/or extent and time of burning of plastics in a horizontal position. Book of Standards Volume: 08.02. West Conshohocken, PA, USA. 7 p. [ Links ]

American Society for Testing and Materials (ASTM). 2010. ASTM D 638-10. Standard test method for tensile properties of plastics. Book of Standards Volume: 08.01. West Conshohocken, PA, USA. 16 p. [ Links ]

American Society for Testing and Materials (ASTM). 2012. ASTM E 104-02. Standard practice for maintaining constant relative humidity by means of aqueous solutions. Book of Standards Volume: 11.07. West Conshohocken, PA, USA. 5 p. [ Links ]

Bocz, K., B. Szolnoki, M. W£adyka-Przybylak, K. Bujnowicz, G. Harakály, B. Bodzay, E. Zimonyi, A. Toldy and G. Marosi. 2013. Flame retardancy of biocomposites based on thermoplastic starch. Polimery 58 (5): 385-394. [ Links ]

Bodirlau, R., C. A. Teaca and I. Spiridon. 2014. Green composites comprising thermoplastic corn starch and various cellulose-based fillers. BioResources 9(1): 39-53. [ Links ]

Canevarolo, S. V. 2006. Ciência dos polímeros. Artliber Editora Ltda. São Paulo, Brasil. 277p. [ Links ]

Chapple, S. and R. Anandjiwala. 2010. Flammability of natural fiber-reinforced composites and strategies for fire retardancy: a review. Journal of Thermoplastic Composite Materials 23: 871-893. [ Links ]

Dai, H., P. R. Chang, J. Yu, F. Geng, J. Yu and X. Ma. 2009. Preparation and properties of thermoplastic starch/montmorillonite nanocomposite using N-(2-hydroxyethyl) formamide as a new additive". Journal of Polymers and the Environment 17(4): 225-232. [ Links ]

Duanmu, J., E. K. Gamstedt, A. Pranovich and A. Roslinga. 2010. Studies on mechanical properties of wood fiber reinforced cross-linked starch composites made from enzymatically degraded allylglycidyl ether-modified starch. Composites Part A: Applied Science and Manufacturing 41(10): 1409-1418. [ Links ]

Fowler, P. A., J. M. Hughes and R. M. Elias. 2006. Biocomposites: technology, environmental credentials and market forces. Journal of the Science of Food and Agriculture 86: 1781-1789. [ Links ]

Gomes, A. M. M., C. E. Mendes da S. and N. M. P. S. Ricardo. 2005. Effects of annealing on the physicochemical properties of fermented cassava starch (polvilho azedo). Carbohydrate Polymers. 60:1-6. [ Links ]

Jayakody, L. and R. Hoover. 2008. Effect of annealing on the molecular structure and physicochemical properties of starches from different botanical origins. A review. Carbohydrate Polymers. 74: 691–703. [ Links ]

Joseph, P. V., L. H. C. Mattoso, R. D. Toledo, S. Thomas, L. H. Carvalho, L. Pothen, S. Kala and B. James. 2000. Natural fiber reinforced thermoplastic composites. In: Frollini, E., A. Leão y L. H. Mattosso (eds.). Natural Polymers and Agrofibers Based Composites. Embrapa Instrumentação Agropecuaria / Botucatu: UNESP. São Carlos, Brazil. pp. 159-201. [ Links ]

Kaewtatip, K. and J. Thongmee. 2012. Studies on the structure and properties of thermoplastic starch/luffa fiber composites. Materials & Design 40: 314-318. [ Links ]

Kaiser, J. 2000. White ash not just for baseball bats. Wood & Wood Products 105 (3):44. [ Links ]

Kuciel, S. and A. Liber-Knec. 2009. Biocomposites on the base of thermoplastic starch filled by wood and kenaf fiber. Journal of Biobased Materials and Bioenergy 3(3): 269-274. [ Links ]

Liu, H., F. Xie, L. Yu, L. Chena and L. Li. 2003. Thermal processing of starch-based polymers. Progress in Polymer Science 34: 1348–1368. [ Links ]

Lomelí R., M. G., K. G. Satyanarayana, S. Iwakiri, M. G. Bolzon, V. Tanobe and F. T. Sydenstricker. 2011. Study of the properties of biocomposites: Part I - cassava starch-green coir fibers of Brazil. Carbohydrate Polymers 86 (4): 1712-1722. [ Links ]

Lomelí R., M. G., K. G. Satyanarayana, R. Manríquez G., S. Iwakiri, M. G. Bolzon and F. T. Sydenstricker. 2014. Bio-composites of cassava starch-green coconut fiber: Part II-Structure and properties. Carbohydrate Polymers 102 (15): 576-583. [ Links ]

Ma, X., P. R. Chang, J. Yu and M. Stumborg. 2009. Properties of biodegradable citric-acid-modified granular starch/thermoplastic pea starch composites. Carbohydrate Polymers 75 (1): 1-8. [ Links ]

Mali, S., M. V. E. Grossmann, M. A. García, M. N. Martino and N. E. Zaritzky. 2008. Antiplasticizing effect of glycerol and sorbitol on the properties of cassava starch Films. Brazilian Journal of Food Technology 11 (3): 194-200. [ Links ]

Mo, X. Z., T. X. Zhong, J. Y. Pang, T. Guo and X. Qi. 2011. Experimental investigation of the thermoplastic tapioca starch/sisal Fiber Composites. Advanced Materials Research 221: 586-591. [ Links ]

Moreno P., P., J. Durán P., D. Garay J., S. W. Valero, S. Trejo P. y R. Nieto. 2005. Utilización de la madera de ramas de Fraxinus americana (fresno) en la fabricación de tableros de partículas. Theoria 14 (2): 57-64. [ Links ]

Müller, C. M. O., J. B. Laurindo and F. Yamshita. 2009. Effect of cellulose fibers on the crystallinity and mechanical properties of starch-based films at different relative humidity values. Carbohydrate Polymers 77 (2): 293-299. [ Links ]

Oniszczuk, T. and L. P. B. M. Janssen. 2009. Influence of addition of fiber on the mechanical properties of TPS moldings. In: Janssen, L. P. B. M. and L. Moscicki (eds.). Thermoplastic Starch: A Green Material for Various Industries. Wiley-VCH Verlag GmbH & Co. Winheim, Germany. 258 p. [ Links ]

Prachayawarakorn, L., P. Sangnitidej and P. Boonpasith. 2010. Properties of thermoplastic rice starch composites reinforced by cotton fiber or low-density polyethylene. Carbohydrate Polymers 81 (2): 425-433. [ Links ]

Sarifuddin, N., H. Ismail and Z. Ahmad. 2012. Effect of fiber loading on properties of thermoplastic sago starch/kenaf core fiber biocompósitos. BioResources 7 (3): 4294-4306. [ Links ]

Shi, R., Q. Lui, T. Ding, Y. Han, L. Zhang, D. Che and W. Tian. 2007. Ageing of soft thermoplastic starch with high glycerol content. Journal of Applied Polymer Science 103: 374-386. [ Links ]

Vašková, I., P. Alexy, P. Bugaj, A. Nahálková, J. Feranc, T. Mlynský. 2008. Biodegradable polymer packaging materials based on polycaprolactone, starch and polyhydroxybutyrate". Acta Chimica Slovaca 1 (1): 301-308. [ Links ]

Wu, Ch. 2005. Improving Polylactide/starch biocomposites by grafting polylactide with acrylic acid–characterization and biodegradability assessment. Macromolecular Bioscience 5: 352-361. [ Links ]

Wu, K., Y. Hu, L. Song, H. Lu and Z. Wang. 2009. Flame retardancy and thermal degradation of intumescent flame retardant starch-based biodegradable composites. Industrial & Engineering Chemistry Research 48 (6): 3150–3157. [ Links ]

Zavareze, E. R. and D. A. R. Guerra. 2011. Impact of heat-moisture treatment and annealing in starches: a review. Carbohydrate Polymers 83: 317-328. [ Links ]