Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Similares em

SciELO

Similares em

SciELO

Compartilhar

Revista ALCONPAT

versão On-line ISSN 2007-6835

Rev. ALCONPAT vol.12 no.2 Mérida Mai./Ago. 2022 Epub 29-Abr-2024

https://doi.org/10.21041/ra.v12i2.546

Pesquisa Básica

Influência da cura térmica nas propriedades física e mecânica de compósitos cimentícios de ultra alto desempenho com pó de vidro

1Departamento de Engenharia Civil, Universidade Federal de São Carlos, São Carlos, Brasil.

2Instituto Federal de Educação, Ciência e Tecnologia de São Paulo, Caraguatatuba, Brasil.

3Departamento de Engenharia de Estruturas, Universidade de São Paulo, Brasil.

Este trabalho visa avaliar o impacto da cura térmica e do uso de empacotamento de partículas em compósitos cimentícios de ultra alto desempenho (CCUAD), com e sem pó de vidro. Para tanto, foram moldados corpos de prova com 0% e 50% de pó de vidro (substituição volumétrica ao cimento), além de dois traços obtidos através do empacotamento de partículas. As amostras foram submetidas a cura térmica e a cura úmida para comparação dos efeitos. Foram realizados ensaios de resistência à compressão e de absorção de água por capilaridade. Os resultados indicaram que a cura térmica proporciona ganho inicial de resistência, a aplicação do empacotamento de partículas na dosagem das misturas resultou em uma significativa melhoria nas propriedades das amostras e o pó de vidro se mostrou um substituto viável para o cimento.

Palavras-chave: compositos cimentícios; cura térmica; empacotamento de particulas; pó de vidro

This paper discusses the impact of thermal curing and particle packing on ultra-high-performance concrete (UHPC) that used glass powder as a partial replacement of Portland cement. For this, specimens with 0% and 50% of glass powder (volumetric substitution to cement) were produced, as well as two mixtures obtained by particle packing. The samples were submitted to thermal and standard curing to compare the effects and tested for compression strength and capillary water absorption. The results show that thermal curing improves resistance expressively in the early ages while particle packing applied to the mix design improved significantly the concrete properties, indicating that glass powder is a viable substitute for cement.

Keywords: cementitious composite; thermal curing; particle packing; glass powder

Este trabajo tiene como objetivo evaluar el impacto del curado térmico y el uso de empaquetamiento de partículas en compuestos cementosos de ultra alto desempeño (UHPC), con y sin polvo de vidrio. Para ello, los cuerpos de prueba fueron moldeados con 0% y 50% de polvo de vidrio (reemplazo volumétrico al cemento), además de dos mezclas obtenidas a través del empaquetamiento de partículas. Las muestras fueron sometidas a curado térmico y curado húmedo para comparar los efectos. Se realizaron pruebas de resistencia a la compresión y absorción por capilaridad. Los resultados indicaron que el curado térmico proporciona ganancia de la resistencia inicial, la aplicación del empaquetamiento de partículas en las dosis de mezcla resultó en una mejora significativa en las propiedades de las muestras y el polvo de vidrio demostró ser un sustituto viable del cemento.

Palabras chave: compuestos cementosos; curado térmico; empaquetamiento de partículas; polvo de vidrio

1. Introdução

Visando atender à crescente demanda das últimas décadas por estruturas mais duráveis e com resistência mecânica mais elevada surgiram os compósitos cimentícios de ultra alto desempenho (CCUAD). As primeiras referências ao termo são atribuídas a de Larrard e Sedran, no ano de 1994 (Shi et al., 2015), para se referir a um compósito de elevada resistência mecânica (superior a 150 MPa) e alta durabilidade (Alkaysi et al., 2016; Wang et al., 2019). Para atingir estas características são necessários um elevado consumo de cimento (da ordem de 1000 kg/m³),uma baixa relação água/cimento (a/c) (entre 0,14 e 0,20), permitindo redução da porosidade, e o uso de aditivo superplastificante para conferir trabalhabilidade adequada ao material (Ganesh e Murthy, 2019).A inclusão de sílica ativa também gera alterações na trabalhabilidade, além de aumentar a resistência final devido ao melhor preenchimento dos vazios e às reações pozolânicas geradas (Abbas et al., 2015).

A aplicação de modelos de empacotamento de partículas é necessária para a determinação da composição de misturas especiais, como o CCUAD, uma vez que permitem a melhoria das propriedades mecânicas e da durabilidade do compósito cimentício, por meio do aumento da densidade da matriz (Castro e Ferreira, 2016). O conceito de empacotamento contribui também para o aumento da densidade com a remoção do agregado graúdo (Zhang et al., 2019).Além disso, ao se remover o agregado graúdo, os vazios internos são reduzidos, diminui-se a zona de transição e gera-se uma distribuição mais homogênea das tensões nos grãos (Tutikian et al., 2011).

As primeiras referências publicadas sobre o empacotamento de partículas remontam a 1892 e são atribuídas a Féret (Castro e Pandolfelli, 2009). Em 1930 Furnas desenvolveu um dos primeiros modelos de empacotamento, baseado em uma abordagem discreta. Posteriormente, foi desenvolvido por Andreasen um modelo baseado em distribuições contínuas. Por fim, Funk e Dinger (1994) analisaram ambos os modelos e verificaram que eles se aproximavam de uma mesma solução. Desta maneira, os autores aperfeiçoaram seu modelo, conhecido como modelo de Alfred, obtendo uma análise tida como a que gera os melhores resultados (Lopes, 2019).

O procedimento de cura adotado também influencia no desenvolvimento da resistência mecânica em materiais à base de cimento como o CCUAD. A utilização de cura térmica, com temperatura entre 90°C e 400°C, pode maximizar a resistência mecânica do compósito cimentício devido à aceleração das reações pozolânicas, que melhoram a microestrutura da matriz (Ganesh e Murthy, 2019).

O principal efeito da cura térmica em concretos está ligado ao aumento da densidade gerado pela maior quantidade de C-S-H que é produzida (Bahedh e Jaafar, 2018). Tal processo propicia um aumento significativo da resistência dos concretos nas primeiras idades, quando realizado em temperaturas de 90°C e ambientes de alta umidade (Heinz et al., 2012). No entanto, de acordo com Terzian (2005), concretos submetidos a procedimentos de cura térmica, em temperaturas superiores a 70°C, podem apresentar reduções da ordem de 10% a 20% na sua resistência final.

A incorporação de adições minerais pode auxiliar na obtenção de um melhor empacotamento das partículas e também contribuir na redução do impacto ambiental. É sabido que o processo de fabricação do cimento gera grande impacto ambiental, sendo liberada cerca de 0,8 tonelada de CO2 para produzir uma tonelada de cimento (Mehta e Ashish, 2020). Desta maneira, o alto consumo de cimento necessário para produção do CCUAD gera um impacto ambiental extremamente significativo. Logo, buscar um substituto viável para o cimento que não gere prejuízos significativos às propriedades do compósito é interessante. O pó de vidro apresenta características que o tornam um substituto possível ao cimento, uma vez que apresenta significativa atividade pozolânica devido seu alto de teor de sílica (SiO2) e sua estrutura amorfa, além de ser abundante: em 2005 os EUA geraram 12,8 milhões de toneladas de resíduo, das quais apenas 2,75 milhões foram recicladas (Schwarz et al., 2008); em 2007 a União Europeia gerou cerca de 25,8 Mt de resíduo de vidro (Abdollahnejad et al., 2017);e em 2008 o Brasil consumiu 5,5 kg/hab. de embalagens de vidro, dos quais 80% não foram reciclados (IPEA, 2012).

Neste contexto, o presente trabalho tem como objetivo avaliar os efeitos da cura térmica sobre as propriedades físicas e mecânicas de CCUAD com e sem a inclusão de pó de vidro.

2. Procedimento

2.1 Materiais utilizados

Nesta pesquisa foram utilizados como aglomerantes o cimento Portland de alta resistência inicial (CPV ARI), a sílica ativa, e o pó de vidro obtido a partir da moagem de garrafas da cor âmbar, que foi posteriormente peneirado na peneira de malha #200 (partículas menores que 75 μm). Como agregado miúdo foi utilizada areia natural quartzosa. Além disso, utilizou-se sílica moída (SM200) como fíler, aditivo superplastificante à base de policarboxilato para conferir a trabalhabilidade adequada devido à baixa relação água/aglomerante considerada e aditivo redutor de retração a fim de evitar a fissuração da matriz. As características dos materiais granulares constituintes, considerados na produção dos CCUAD, são apresentadas nas Tabelas 1, 2, 3 to 4.

Tabela 1 Características físicas e mecânicas do cimento (CPV ARI)

| Parâmetro | Método | Valor obtido | Valor de referência NBR 16697 (ABNT, 2018) | |

|---|---|---|---|---|

| Massa especifica | NBR 16605 (ABNT, 2017) | 3,16 g/cm3 | - | |

| Início de pega | NBR 16607 (ABNT, 2018) | 135 min | ≥ 60 min | |

| Fim de pega | NBR 16607 (ABNT, 2018) | 210 min | ≤ 600 min | |

| Água para pasta de consistência normal | NBR 16606 (ABNT, 2018) | 30,00% | - | |

| % retida na peneira 75μm | NBR 16372 (ABNT, 2015) | 0,10% | ≤ 6,0% | |

| Superfície específica - Blaine | NBR 16372 (ABNT, 2015) | 665,0 m2/kg | - | |

| Resistência à compressão | 1 dia | NBR 7215 (ABNT, 2019) | 27,5 MPa | ≥ 14,0 MPa |

| 3 dias | 42,0 MPa | ≥ 20,0 MPa | ||

| 7 dias | 48,7 MPa | ≥ 34,0 MPa | ||

| 28 dias | 52,2 MPa | - | ||

Tabela 2 Características físicas da sílica ativa, pó de vidro e fíler

| Parâmetro | Sílica ativa | Pó de vidro | Fíler | |||

|---|---|---|---|---|---|---|

| Valor obtido | Valor de referência da NBR 13956-1 | Valor obtido | Valor de referência | Valor obtido | Valor de referência | |

| Massa específica | 2,25 g/cm3 | - | 2,55 g/cm3 | - | 2,70 g/cm3 | - |

| Umidade | ≤ 3,0% | - | - | - | - | |

| % retida na peneira 45μm | Máx. 10,0% | ≤ 10,0% | - | - | - | - |

| Superfície específica - Blaine | 247,0 m2/kg | - | 393,0 m2/kg | - | 234,0 m2/kg | - |

| Índice de atividade pozolânica | Min. 105,0% | ≥ 105,0% | 6,4 MPa | 6,0 MPa** | - | - |

* Método de ensaio de acordo com a NBR 5751 (ABNT, 2015).

** Valor de referência da NBR 12653 (ABNT, 2015).

Tabela 3 Características químicas dos materiais granulares constituintes do CCUAD.

| Componente | Materiais (valores em % de massa) | |||

|---|---|---|---|---|

| Cimento | Sílica Ativa | Pó de Vidro | Agregado miúdo | |

| Perda ao fogo (PF) | 4,05 (= 6,50)* | 3,60(= 6,00)** | 0,58 | 0,58 |

| Óxido de cálcio (CaO) | 61,4 | <0,20 | 9,1 | 0,071 |

| Óxido de alumínio (Al2O3) | 4,31 | <0,20 | 3,7 | 3,4 |

| Anidro silícico (SiO2) | 23 | 94,1 | 74 | 94 |

| Trióxido de enxofre (SO3) | 2,97 (=4,5)* | - | - | - |

| Óxido férrico (Fe2O3) | 2,49 | <0,50 | 0,42 | 0,67 |

| Óxido de potássio (K2O) | 0,96 | 1,28 | 0,56 | 1,2 |

| Óxido fosfórico (P2O5) | 0,52 | - | - | - |

| Óxido de estrôncio (SrO) | 0,27 | <0,20 | 0,039 | - |

| Íon Cloro (Cl-) | 0,12 | - | - | - |

| Dióxido de tório (ThO2) | <0,01 | <0,01 | <0,01 | <0,01 |

| Uraninita (U3O8) | <0,01 | <0,01 | <0,01 | <0,01 |

| Dióxido de titânio (TiO2) | - | <0,20 | - | 0,35 |

| Óxido de Cromo (Cr2O3) | - | - | - | 0,049 |

| Óxido de Magnésio (MgO) | - | - | 0,74 | - |

| Óxido de rubídio (Rb2O) | - | - | 0,016 | - |

| Óxido de sódio (Na2O) | - | - | 11 | 0,37 |

* Valores de referência da NBR 16697 (ABNT, 2018).

** Valores de referência da NBR 13956-1 (ABNT, 2012).

Tabela 4 Características físicas do agregado miúdo.

| Parâmetro | Método | Valor obtido |

|---|---|---|

| Absorção de água | NBR 16916 (ABNT, 2021) | 0,64% |

| Massa específica | NBR 16916 (ABNT, 2021) | 2,56 g/cm3 |

| Massa unitária seca e solta | NBR 16972 (ABNT, 2021) | 1475,78 kg/m3 |

| Massa unitária compactada | NBR 16972 (ABNT, 2021) | 1617,83 kg/m3 |

| Impurezas orgânicas | NBR NM 49 (ABNT, 2006) | Solução mais clara que a padrão |

| Material fino que passa através da peneira 75 μm, por lavagem | NBR 16973 (ABNT, 2021) | 1,66% |

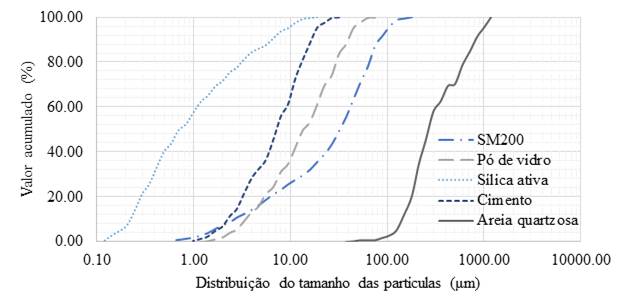

Na Figura 1 está apresentada a distribuição granulométrica do cimento, sílica ativa, pó de vidro, agregado miúdo (areia quartzosa) e fíler (SM200). Observa-se um d50 de 0,8μm para sílica ativa, de 7μm para o cimento, de 15μm para o pó de vidro, de 32μm para o fíler, e de 270μm para o agregado miúdo.

2.2 Metodologia

Para a produção de todas as misturas de CCUAD foi adotada uma relação água/aglomerante fixa de 0,18. Inicialmente foram produzidos dois traços, sendo um de referência (REF), com 0% de pó de vidro, e outro com 50% de pó de vidro (VD50) em substituição volumétrica ao cimento; em ambos os traços foi considerada a incorporação de sílica ativa, no teor de 8% em relação à massa de cimento do traço de referência. Na sequência, o traço VD50 foi otimizado com base no conceito de empacotamento de partículas, aplicando-se o modelo de Alfred (Equação 1).

Onde: CPFT é a porcentagem acumulada de partículas de partículas de diâmetro inferior a Dp, Dp é o diâmetro da partícula, DL é o diâmetro da maior partícula na distribuição, DS é o diâmetro da menor partícula na distribuição, e q é uma constante, designada por módulo de distribuição granulométrica.

O valor do coeficiente de distribuição empregado na otimização do traço VD50 foi determinado considerando a distribuição granulométrica discreta e as proporções dos materiais constituintes do traço. Assim, foi obtida a curva de distribuição granulométrica experimental da mistura e, aplicando-se o modelo de Alfred, obteve-se a curva teórica. Por meio de um processo iterativo para ajustar a curva teórica à curva experimental, buscando obter o máximo coeficiente de correlação entre elas, foi determinado o valor do coeficiente de distribuição (q = 0,17; R² = 0,9913).

A composição da mistura otimizada foi determinada por meio de um processo de otimização matemática, que utilizou como dados de entrada a distribuição granulométrica discreta dos materiais constituintes da mistura e o coeficiente de distribuição determinado para o VD50. De maneira iterativa, o programa calcula o diâmetro da menor e da maior partículas presentes na mistura, fornecendo a curva de distribuição granulométrica teórica do modelo de empacotamento adotado (modelo de Alfred). Simultaneamente, o teor de cada material constituinte é ajustado a fim de obter o máximo coeficiente de correlação entre as curvas teórica e experimental. Ao final do processo, a composição da mistura otimizada é dada em termos de porcentagem, em massa, de cada material granular constituinte.

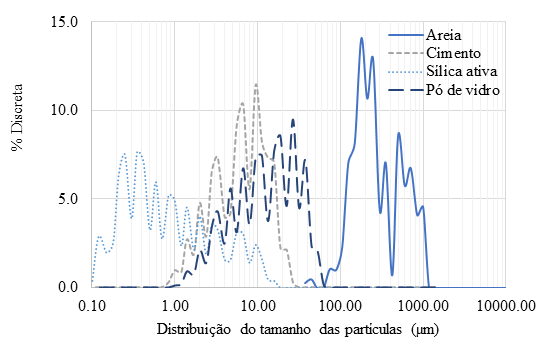

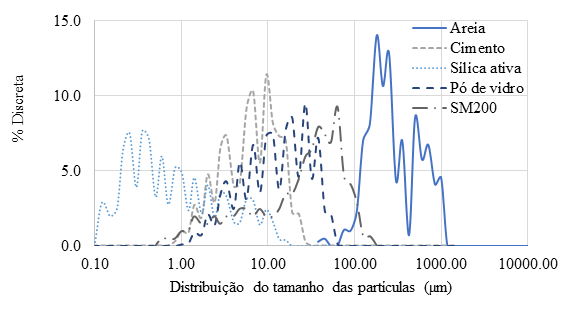

Assim, com o auxílio de um editor de planilhas, utilizando a ferramenta solver, foi determinada a proporção ótima dos materiais constituintes da mistura otimizada, identificada como VD50E. Como pode ser observado na Figura 2, a faixa granulométrica entre a areia e o pó de vidro não é preenchida por nenhuma partícula dos materiais granulares constituintes iniciais. Por esta razão, a fim de aumentar a eficiência do empacotamento do traço selecionado, foi incluído o fíler (SM200) à lista de materiais constituintes da mistura (Figura 3), gerando um segundo traço otimizado com base no conceito de empacotamento de partículas (VD50SM), aplicando-se o modelo de Alfred e o valor do coeficiente de distribuição determinado.

Na Tabela 5 estão apresentados o traço unitário (em massa), o índice de consistência e o consumo de cimento para os traços estudados. A consistência foi medida seguindo a NBR 13276 (ABNT, 2016). Ressalta-se que o teor de aditivo superplastificante foi determinado a fim de se obter uma consistência de (380±10) mm (consistência fluida) para os traços REF e VD50, sendo mantido o mesmo teor de superplastificante na produção dos traços otimizados, visando a redução de variáveis no processo. O teor de aditivo redutor de retração foi adotado com base nas recomendações do fabricante. A compatibilidade entre os aglomerantes e os aditivos foi verificada por meio do ensaio de miniabatimento (Kantro, 1980).

Tabela 5 Traço unitário, índice de consistência e consumo de cimento dos CCUAD produzidos.

| Traço | Cimento | Sílica ativa | Pó de vidro | Agregado miúdo | Fíler | Água | SP* | RR** | Consistência (mm) | Consumo de cimento (kg/m3) |

|---|---|---|---|---|---|---|---|---|---|---|

| REF | 1 | 0,08 | 0,00 | 1,07 | 0,00 | 0,18 | 0,02 | 0,01 | 380 | 1,000 |

| VD50 | 1 | 0,16 | 0,81 | 2,15 | 0,00 | 0,18 | 0,04 | 0,02 | 385 | 500 |

| VD50E | 1 | 0,43 | 0,46 | 2,11 | 0,00 | 0,18 | 0,04 | 0,02 | 345 | 510 |

| VD50SM | 1 | 0,29 | 0,40 | 2,01 | 0,30 | 0,18 | 0,04 | 0,02 | 323 | 514 |

*Aditivo superplastificante.

**Aditivo redutor de retração.

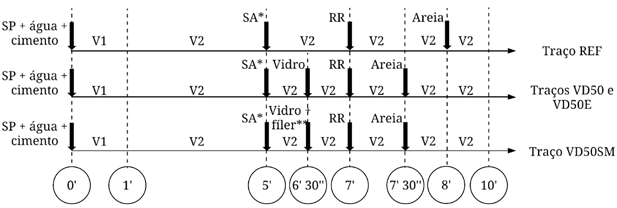

Foram, então, moldados corpos de prova cilíndricos, com dimensões de 50 mm x100mm, adensados manualmente, seguindo um procedimento de mistura dos materiais desenvolvido durante a pesquisa e adequado para cada um dos diferentes traços (Figura 4). Na produção do traço VD50SM, o pó de vidro e o fíler foram pesados separadamente e, então, acondicionados na mesma embalagem e homogeneizados por cerca de 2 minutos antes de serem adicionados à mistura.

Figura 4 Procedimento de mistura dos traços, em que V1 e V2 representam, respectivamente, as velocidades baixa e alta da argamassadeira.

Após a moldagem, os corpos de prova foram colocados em câmara climatizada, onde permaneceram por um período de aproximadamente 48 horas, até a desmoldagem. Os corpos de prova foram então submetidos aos seus respectivos procedimentos de cura. Para a realização da cura térmica (CT) as amostras foram colocadas em um recipiente apropriado e cheio de água, de modo a garantir que todos os corpos de prova estivessem totalmente submersos. Este recipiente foi colocado em uma estufa não ventilada, que foi aquecida até (90±5)°C por duas horas, correspondendo a uma taxa de aquecimento de aproximadamente 35°C/h. Após este período de aquecimento, as amostras permaneceram na estufa por 24 horas, quando foram retiradas e levadas para uma sala climatizada, ficando neste ambiente por um período de 24 horas. Por fim, os corpos de prova foram colocados em um recipiente com água saturada de cal até as idades de ensaio. Outro grupo de corpos de prova foi submetido à cura imersa (CI) em água saturada de cal.

Verificou-se, então, a resistência mecânica dos corpos de prova por meio do ensaio de compressão axial, conforme a NBR 5739 (ABNT, 2018), nas idades de 7, 28 e 180 dias, sendo considerados 8 corpos de prova por traço (4 para CT e 4 para CI). Além disso, foi avaliada a absorção de água por capilaridade, de acordo com a NBR 9779 (ABNT, 2012), aos 28 dias de idade, considerando 6 corpos de prova por traço (3 para CT e 3 para CI). Os resultados obtidos foram analisados utilizando a Análise de Variância (ANOVA) e nos casos em que F > Fcrítico, indicando que existem diferenças estatísticas no grupo, foi utilizado o teste de Tukey para verificar quais amostras eram diferentes do restante do grupo.

3. Resultados e discussões

3.1 Resistência à compressão

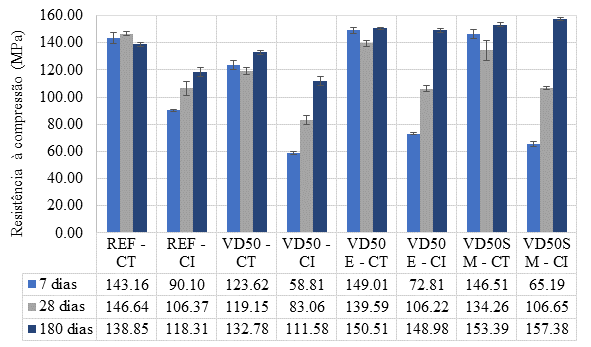

Na Figura 5 são apresentados, graficamente, os resultados de resistência à compressão para os traços estudados. Os valores correspondem à média dos quatro valores individuais obtidos a partir dos corpos de prova ensaiados nas idades de interesse, ou seja, aos 7, 28 e 180 dias.

Comparando os diferentes tipos de cura, aos 7 dias de idade, é possível observar que as amostras submetidas à CT atingiram valores de resistência cerca de 2 vezes maiores que as amostras submetidas à CI, com exceção do traço REF, que teve uma resistência cerca de 1,6 vezes maior. Tal ganho de resistência pode ser atribuído principalmente à aceleração das reações de hidratação do cimento e das reações pozolânicas das adições minerais incorporadas, devido à exposição à temperatura de (90±5)°C praticada na cura térmica. No entanto, este ganho não é tão expressivo nas idades mais avançadas (aos 180 dias) a relação CT/CI variou entre 0,97 e 1,17, o que pode ser explicado pelo fato de a cura térmica apenas antecipar a resistência final do compósito, tendo pouco impacto na resistência em idades posteriores, principalmente nos traços otimizados por meio do empacotamento de partículas. Comportamento semelhante foi observado por outros autores que avaliaram o desempenho de misturas de CCUAD sob diferentes condições de cura. Heinz et al. (2012) analisaram o desempenho mecânico de CCUAD por meio de corpos de prova cúbicos, submetidos à cura térmica, obtendo valores de resistência de 232,5 MPa, enquanto um valor de 136,3 MPa foi obtido aos 7 dias de idade quando realizada cura imersa (1,76 vezes maior); já aos 28 dias foram obtidas resistências de 232,8 MPa (CT) e 216,1 MPa (CI) (1,08 vezes maior). Sokolovicz (2020) investigou o comportamento de CCUAD submetidos à cura térmica e obtidos pelo empacotamento de partículas, obtendo resistências 1,25 vezes maior aos 7 dias e 1,13 aos 28 dias, quando comparado com as amostras submetidas à cura imersa.

Na Figura 5 é possível observar ainda que houve uma perda de resistência entre 7 e 28 dias nas amostras submetidas à CT. No entanto, tal perda não é significativa de acordo com a análise estatística ANOVA e o teste de Tukey. Melo (2000) atribuiu essa perda de resistência às modificações geradas na microestrutura do concreto devido ao processo acelerado da hidratação do cimento. É possível observar, ainda, uma recuperação da resistência nas idades mais avançadas (180 dias), podendo ser atribuída à atividade pozolânica da sílica ativa. Além disso, como verificado por Du e Tam (2015), as reações pozolânicas do pó de vidro são mais lentas, quando comparadas ao processo de hidratação do cimento, fato que pode ter contribuído também para posterior recuperação da resistência das amostras com incorporação deste material fino.

Nas amostras otimizadas por meio do empacotamento de partículas, inicialmente não ocorreu um ganho de resistência significativo em relação às misturas dosadas tradicionalmente. Aos 7 dias de idade, as resistências das amostras dos traçosVD50E e VD50SM são inferiores às de referência, no entanto são estatisticamente iguais à resistência do traço VD50.Tal fato pode ser explicado devido ao menor consumo de cimento dos traços VD50, VD50E e VD50SM em relação à mistura de REF, prejudicando o desempenho mecânico dessas misturas nas idades iniciais. Nas idades mais avançadas observa-se um ganho significativo de resistência das amostras otimizadas. Lopes (2019) também observou ganhos de resistência significativos após 28 dias de idade em concretos otimizados por meio do empacotamento de partículas e os atribuiu ao fortalecimento das zonas de transição pelas adições minerais. Tal justificativa também pode ser aplicável neste caso, uma vez que houve alto consumo de sílica ativa nos traços otimizados. Sokolovicz (2020) avaliou o comportamento mecânico de CCUAD empacotados e submetidos à cura úmida, obtendo resistências de 115,30 MPa, 138,60 MPa e 158,9 MPa, aos 7, 28 e 91 dias, respectivamente. Observa-se, neste caso, um desenvolvimento mais uniforme da resistência ao longo do tempo, que pode ser explicado pelo fato de as amostras apresentarem menor consumo de sílica ativa e por não terem a incorporação de pó de vidro, que possui atividade pozolânica mais lenta, como citado anteriormente. Observa-se ainda que a resistência final obtida pelo autor é próxima da obtida neste trabalho.

Destaca-se que o desenvolvimento da resistência à compressão dos CCUAD estudados ocorre em função da hidratação do cimento e da reação pozolânica da sílica ativa e do pó de vidro. Dependendo do tipo e teor de adição mineral utilizada e do regime de cura adotado, um ganho significativo de resistência pode ocorrer em idades superiores a 28 dias (como pode ser observado na Figura 5 para a resistência aos 180 dias), fato que deve ser levado em consideração no projeto de estruturas de concreto.

3.2 Absorção de água

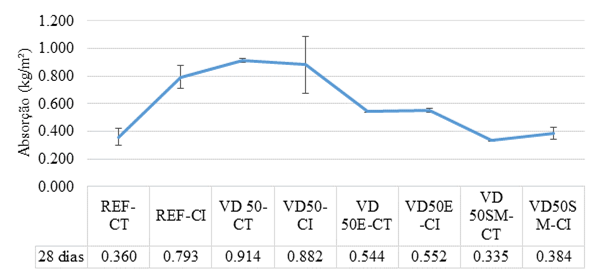

Na Figura 6 estão apresentados, graficamente, os resultados do ensaio de absorção de água por capilaridade obtidos para os traços produzidos. Os valores correspondem à média dos três valores individuais obtidos a partir dos corpos de prova ensaiados na idade de 28 dias.

A partir da Figura 6, é possível observar que os menores teores de absorção de água por capilaridade foram obtidos nas amostras otimizadas por meio do empacotamento de partículas, considerando a utilização de SM200 (VD50SM). Tal fato pode ser explicado pelo efeito fíler proporcionado pelo material, possibilitando a obtenção de uma microestrutura mais densa e homogênea, além de gerar uma estrutura de poros desconexos, reduzindo a absorção de água pelo material (Tam et al, 2012). Além disso, observa-se que as amostras otimizadas (VD50E e VD50SM), no geral, absorveram menos água que aquelas dosadas tradicionalmente, o que pode ser explicado tanto pelo melhor preenchimento dos vazios proporcionado pelo empacotamento de partículas quanto pelo alto consumo de sílica ativa que, além do efeito fíler, proporciona uma quantidade adicional de C-S-H gerada pela reação pozolânica, bloqueando os poros presentes no material (Tam et al, 2012). Tal efeito também explica a razão pela qual, no geral, as amostras submetidas à CT apresentaram menor absorção de água que aquelas submetidas à CI, uma vez que este procedimento de cura aumenta a quantidade de C-S-H nas primeiras idades devido a aceleração das reações de hidratação do cimento.

Cabe destacar a grande dispersão de resultados observada para alguns CCUAD estudados, como é o caso do REF-CI e VD50-CI. Como os valores de absorção de água por capilaridade obtidos para essas misturas são muito baixos (0,793 kg/m2 para REF-IC e 0,882 kg/m2 para VD50-CI), uma pequena diferença entre os valores obtidos para os corpos de prova das amostras pode resultar em um desvio padrão considerável, como observado no presente estudo, correspondendo a coeficientes de variação de 10,4% e 26,0%, respectivamente).

Assim, com base nos resultados obtidos, verificou-se que o procedimento de ensaio prescrito na NBR 9779 (ABNT, 2012) para determinação da absorção de água por capilaridade em argamassa e concreto endurecidos não se mostrou adequado para aplicação em CCUAD, uma vez que devido à baixa quantidade de poros presente na microestrutura do concreto, os corpos de prova não apresentavam diferenças significativas de massa após longos períodos na estufa ou após longos períodos de exposição à água.

3.3 Análise estatística

Nas Tabelas 6, 7, 8 to 9, apresentadas a seguir, são apresentados os resultados das análises estatísticas realizadas para os resultados de resistência mecânica e absorção de água por capilaridade dos CCUAD produzidos. Destaca-se que o Sim e o Não indicam se existe ou não diferença significativa.

Tabela 6 Resistência mecânica aos 7 dias - diferença significativa (F = 68,87 e Fobtido = 2,42).

| REF - CI | VD50 - CT | VD50 - CI | VD50E - CT | VD50E - CI | VD50SM - CT | VD50SM - CI | |

|---|---|---|---|---|---|---|---|

| REF - CT | Sim | Não | Sim | Não | Sim | Não | Sim |

| REF - CI | Sim | Sim | Sim | Não | Sim | Sim | |

| VD50 - CT | Sim | Sim | Sim | Sim | Sim | ||

| VD50 - CI | Sim | Não | Sim | Não | |||

| VD50E - CT | Sim | Não | Sim | ||||

| VD50E - CI | Sim | Não | |||||

| VD50SM - CT | Sim |

De acordo com a Tabela 6 é possível observar que houve diferença significativa nos valores de resistência à compressão (aos 7 dias de idade) das amostras submetidas à CT, em comparação às amostras após CI. A incorporação do pó de vidro proporcionou uma diminuição significativa da resistência mecânica dos CCUAD.

Tabela 7 Resistência mecânica aos 28 dias - diferença significativa (F = 9,07 e Fobtido = 2,42).

| REF - CI | VD50 - CT | VD50 - CI | VD50E - CT | VD50E - CI | VD50SM - CT | VD50SM - CI | |

|---|---|---|---|---|---|---|---|

| REF - CT | Sim | Não | Sim | Não | Sim | Não | Sim |

| REF - CI | Não | Não | Sim | Não | Não | Não | |

| VD50 - CT | Sim | Não | Não | Não | Não | ||

| VD50 - CI | Sim | Não | Sim | Não | |||

| VD50E - CT | Sim | Não | Não | ||||

| VD50E - CI | Não | Não | |||||

| VD50SM - CT | Não |

Aos 28 dias de idade (Tabela 7), é possível observar que as misturas VD50-CT, VD50SM-CT e VD50SM-CI não apresentaram diferenças significativas em relação à maioria dos CCUAD estudados. Para a mistura VD50SM, com a incorporação de sílica ativa, pó de vidro e fíler, o procedimento de cura empregado (CT ou CI) não implicou em diferenças significativas em termos de resistência mecânica. As amostras com incorporação do pó de vidro e submetidas à CT não apresentaram diferenças significativas em relação à amostra de referência após CT (REF-CT).

Tabela 8 Resistência mecânica aos 180 dias - diferença significativa (F = 19,84 e Fobtido = 2,42).

| REF - CI | VD50 - CT | VD50 - CI | VD50E - CT | VD50E - CI | VD50SM - CT | VD50SM - CI | |

|---|---|---|---|---|---|---|---|

| REF - CT | Sim | Não | Sim | Não | Não | Não | Sim |

| REF - CI | Não | Não | Sim | Sim | Sim | Sim | |

| VD50 - CT | Sim | Não | Não | Sim | Sim | ||

| VD50 - CI | Sim | Sim | Sim | Sim | |||

| VD50E - CT | Não | Não | Não | ||||

| VD50E - CI | Não | Não | |||||

| VD50SM - CT | Não |

De acordo com a Tabela 8 é possível observar que houve diferença significativa nos valores de resistência à compressão (aos 180 dias de idade) das amostras submetidas à CT, em comparação às amostras após CI nas misturas REF e VD50. Nas demais, o tipo de cura não interferiu de maneira significativa na resistência. Nas amostras submetidas à CT, a incorporação de pó de vidro não proporcionou diferença significativa na resistência à compressão dos CCUAD.

Tabela 9 Absorção de água aos 28 dias - diferença significativa.

| REF - CI | VD50 - CT | VD50 - CI | VD50E - CT | VD50E - CI | VD50SM - CT | VD50SM - CI | |

|---|---|---|---|---|---|---|---|

| REF - CT | Sim | Sim | Sim | Não | Não | Não | Não |

| REF - CI | Não | Não | Sim | Sim | Sim | Sim | |

| VD50 - CT | Não | Sim | Sim | Sim | Sim | ||

| VD50 - CI | Sim | Sim | Sim | Sim | |||

| VD50E - CT | Não | Não | Não | ||||

| VD50E - CI | Não | Não | |||||

| VD50SM - CT | Não |

De acordo com a Tabela 9 é possível observar que não houve diferença significativa nos valores de absorção de água das amostras submetidas à CT, em comparação às amostras após CI, exceto na amostra sem pó de vidro (REF). A incorporação de pó de vidro não proporcionou diferença significativa na absorção de água dos CCUAD submetidos à CT (exceto a mistura VD50). Já as misturas em que buscou-se um melhor empacotamento (VD50E e VD50SM), a diminuição nos valores de absorção de água por capilaridade foi significativa, quando comparada à mistura VD50, independente do tipo de cura adotado.

4. Conclusões

Diante dos dados obtidos conclui-se que:

O procedimento de cura térmica adotado é viável e apresenta benefícios principalmente para o aumento da resistência do concreto, tanto em idades iniciais, quanto nas idades mais avançadas, especialmente se aplicado em compósitos cimentícios com incorporação do pó de vidro.

O modelo de empacotamento de partículas utilizado na otimização das misturasse mostrou eficaz tanto em aumentar a resistência do concreto, quanto em reduzir sua absorção de água, sendo seu efeito significativo nas idades mais avançadas.

O uso da sílica moída (SM200) não gerou ganhos significativos de resistência. No entanto, observou-se uma redução na absorção de água, o que torna válida sua utilização.

A incorporação de teores elevados de pó de vidro (50%) tende a ocasionar uma diminuição da resistência mecânica dos CCUAD em 35%, 22% e 5% em relação ao compósito de referência nas idades de 7, 28 e 180 dias, respectivamente, indicando a aplicabilidade do pó de vidro como substituto parcial para o cimento.

O ensaio de absorção de água por capilaridade pelo método de ensaio prescrito na NBR 9779 (ABNT, 2012) não é indicado para avaliar o desempenho do CCUAD, recomendando-se a elaboração de outro procedimento que seja apropriado para compósitos de baixa porosidade e/ou permeabilidade.

5. Agradecimentos

Ao Conselho Nacional de Desenvolvimento Científico e Tecnológico (CNPq) pelo auxílio financeiro na realização desta pesquisa e ao Instituto de Pesquisas Tecnológicas do Estado de São Paulo (IPT), pelo auxílio nos ensaios de caracterização dos aglomerantes.

REFERÊNCIAS

Abbas, S., Soliman, A. M., Nehdi, M. L. (2015), Exploring mechanical and durability properties of ultra-high-performance concrete incorporating various steel fiber lengths and dosages. Construction and Building Materials. 75: 429-441. https://doi.org/10.1016/j.conbuildmat.2014.11.017 [ Links ]

Abdollahnejad, Z., Kheradmand, M., Pacheco-Torgal, F. (2017), Short-Term Compressive Strength of Fly Ash and Waste Glass Alkali-Activated Cement-Based Binder Mortars with Two Biopolymers. Journal of Materials in Civil Engineering. 29(7). https://doi.org/10.1061/(ASCE)MT.1943-5533.0001920 [ Links ]

Alkaysi, M., El-Tawil, S., Liu, Z., Hansen, W. (2016), Effects of silica powder and cement type on durability of ultra-high-performance concrete (UHPC). Cement and Concrete Composites. 66: 47- 56. https://doi.org/10.1016/j.cemconcomp.2015.11.005 [ Links ]

Associação Brasileira de Normas Técnicas. (2018). NBR 5739: Concreto - Ensaio de compressão de corpos de prova cilíndricos. Rio de Janeiro. [ Links ]

Associação Brasileira de Normas Técnicas. (2015). NBR 5751 Materiais pozolânicos - Determinação da atividade pozolânica com cal aos sete dias. Rio de Janeiro. [ Links ]

Associação Brasileira de Normas Técnicas. (2019). NBR 7215: Cimento Portland - Determinação da resistência à compressão de corpos de prova cilíndricos. Rio de Janeiro. [ Links ]

Associação Brasileira de Normas Técnicas. (2012). NBR 9779: Argamassa e concretos endurecidos - Determinação da absorção de água por capilaridade. Rio de Janeiro. [ Links ]

Associação Brasileira de Normas Técnicas. (2013). NBR 11579: Cimento Portland - Determinação do índice de finura por meio da peneira 75 μm (nº200). Rio de Janeiro. [ Links ]

Associação Brasileira de Normas Técnicas. (2016). NBR 13276: Argamassa para assentamento e revestimento de paredes e tetos - Determinação do índice de consistência. Rio de Janeiro. [ Links ]

Associação Brasileira de Normas Técnicas. (2012). NBR 13956-1: Sílica ativa para uso com cimento Portland em concreto, argamassa e pasta. Parte 1: Requisitos. Rio de Janeiro. [ Links ]

Associação Brasileira de Normas Técnicas. (2010). NBR 15895: Materiais pozolânicos - Determinação do teor de hidróxido de cálcio fixado - Método Chapelle modificado. Rio de Janeiro. [ Links ]

Associação Brasileira de Normas Técnicas. (2015). NBR 16372: Cimento Portland e outros materiais em pó - Determinação da finura pelo método de permeabilidade ao ar (método de Blaine). Rio de Janeiro. [ Links ]

Associação Brasileira de Normas Técnicas. (2017). NBR 16605: Cimento Portland e outros materiais em pó - Determinação da massa específica. Rio de Janeiro. [ Links ]

Associação Brasileira de Normas Técnicas. (2018). NBR 16606: Cimento Portland - Determinação da pasta de consistência normal. Rio de Janeiro. [ Links ]

Associação Brasileira de Normas Técnicas. (2018). NBR 16607: Cimento Portland - Determinação dos tempos de pega. Rio de Janeiro. [ Links ]

Associação Brasileira de Normas Técnicas. (2018). NBR 16697: Cimento Portland - Requisitos. Rio de Janeiro. [ Links ]

Associação Brasileira de Normas Técnicas. (2021). NBR 16916: Agregado miúdo - Determinação da densidade e da absorção de água. Rio de Janeiro. [ Links ]

Associação Brasileira de Normas Técnicas. (2021). NBR 16972: Agregados - Determinação da massa unitária e do índice de vazios. Rio de Janeiro. [ Links ]

Associação Brasileira de Normas Técnicas. (2021). NBR 16973: Agregados - Determinação do material fino que passa pela peneira de 75 μm por lavagem. Rio de Janeiro. [ Links ]

Associação Brasileira de Normas Técnicas. (2001). NBR NM 49: Agregado miúdo - Determinação de impurezas orgânicas. Rio de Janeiro. [ Links ]

Bahedh, M. A., Jaafar, M. S. (2018), Ultra High-Performance Concrete Utilizing Fly Ash as Cement Replacement under Autoclaving Technique. Case Studies in Construction Materials. 9. https://doi.org/10.1016/j.cscm.2018.e00202 [ Links ]

Castro, A., Ferreira, F. (2016), Effect of particle packing in the durability of high performance concretes. RevistaIngeniería de Construcción. 31(2):91 - 104. http://dx.doi.org/10.4067/S0718-50732016000200003 [ Links ]

Castro, A. L., Pandolfelli, V. C. (2009), Revisão: Conceitos de dispersão e empacotamento de partículas para a produção de concretos especiais aplicados na construção civil. Cerâmica. 55:18-32. https://doi.org/10.1590/S0366-69132009000100003 [ Links ]

De Larrard, F., Sedran, T. (1994), Optimization of ultra-high perfomance concrete by the use of a packing model. Cement and Concrete Research. 24(6):997-1009. https://doi.org/10.1016/0008-8846(94)90022-1 [ Links ]

Melo, A. B. (2020), “Influência da cura térmica (vapor) sob pressão atmosférica no desenvolvimento da microestrutura dos concretos de cimento Portland”, Tese (Doutorado), Universidade de São Paulo, p. 296. [ Links ]

Du, H., Tan, K. H. (2014). Effect of particle size on alkali-silica reaction in recycled glass mortars. Construction and Building Materials. 66: 275-285. https://doi.org/10.1016/j.conbuildmat.2014.05.092 [ Links ]

Funk, J. E.; Dinger, D. R. (1994), Predictive process control of crowded particulate suspensions: applied to ceramic manufacturing. New York: Springer Science Business Media. [ Links ]

Ganesh, P., Murthy, A. R. (2019), Tensile behaviour and durability aspects of sustainable ultra-high performance concrete incorporated with GGBS as cementitious material. Construction and Building Materials. 197:667-680. https://doi.org/10.1016/j.conbuildmat.2018.11.240 [ Links ]

Heinz, D., Urbonas, L., Gerlicher, T. (2012), “Effect of Heat Treatment Method on the Properties of UHPC” in: M. Schimdt, E. Fehling, C. Glotzbach, S. Fröhlich, S. Piotrowski (Eds.), Ultra-High Perfomance Concrete and Nanotechnology in Construction, HiperMat, Kassel, HE, (Germany), pp. 283-290. [ Links ]

Instituto de Pesquisa Econômica Aplicada (IPEA). (2012), “Diagnóstico dos Resíduos Sólidos Urbanos”. Disponível em: <https://www.ipea.gov.br/portal/images/stories/PDFs/relatoriopesquisa/121009_relatorio_residuos_solidos_urbanos.pdf>. Acesso em: 27 de março de 2020. [ Links ]

Kantro, D. (1980), Influence of Water-Reducing Admixtures on Properties of Cement Paste-A Miniature Slump Test. Cement, Concrete and Aggregates. 2(0):95-102. https://doi.org/10.1520/CCA10190J. [ Links ]

Lopes, H. M. T. (2019), “Aplicação do conceito de empacotamento de partículas na otimização de dosagem de concretos de cimento Portland”, Dissertação (Mestrado), Universidade de São Paulo, p. 172. [ Links ]

Mehta, A., Ashish, D. K. (2020), Silica fume and waste glass in cement concrete production: A review. Journal of Building Engineering. https://doi.org/10.1016/j.jobe.2019.100888 [ Links ]

Schwarz, N., Cam, H., Neithalath, N. (2008), Influence of a fine glass powder on the durability characteristics of concrete and its comparison to fly ash. Cement & Concrete Composites. 30: 486-496. https://doi.org/10.1016/j.cemconcomp.2008.02.001 [ Links ]

Shi, C., Wu, Z., Xiao, J., Wang, D., Huang, Z., Fang, Z. (2015), A review on ultra-high-performance concrete: Part I. Raw materials and mixture design. Construction and Building Materials.101:741-751. https://doi.org/10.1016/j.conbuildmat.2015.10.088 [ Links ]

Sokolovicz, B. C. (2020), “Avaliação das propriedades mecânicas e microestrutura de concreto de ultra alto desempenho com adições minerais e resíduos industriais”, Tese (Doutorado), Universidade Federal de Santa Maria, p. 358. [ Links ]

Tam, C. M., Tam, V. W. Y., Ng, K. M. (2012). Assessing drying shrinkage and water permeability of reactive powder concrete produced in Hong Kong. Construction and Building Materials. 26:79-89. https://doi.org/10.1016/j.conbuildmat.2011.05.006 [ Links ]

Terzian, P. (2005 ), Concreto pré-fabricado . In: Isaia G. C. “Concreto Ensino Pesquisas e Realizações”, São Paulo, IBRACON, v.2. [ Links ]

Tutikian B., F., Isaia, G. C., Helene, P. (2011), Concreto de Alto e Ultra-Alto Desempenho. In: Isaia, G. C. “Concreto: Ciência e Tecnologia”, São Paulo, IBRACON. [ Links ]

Wang, X., Yu, R., Song, Q., Shui, Z., Liu, Z., Wu, S., Hou, D. (2019), Optimized design of ultra-high-performance concrete (UHPC) with a high wet packing density. Cement and Concrete Research. 126. https://doi.org/10.1016/j.cemconres.2019.105921 [ Links ]

Zhang, H., Ji, T., Lin, X. (2019), Pullout behavior of steel fibers with different shapes from ultra-high performance concrete (UHPC) prepared with granite powder under different curing conditions. Construction and Building Materials. 211: 688-702. https://doi.org/10.1016/j.conbuildmat.2019.03.274 [ Links ]

Recebido: 13 de Julho de 2021; Aceito: 28 de Fevereiro de 2022

texto em

texto em