Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Acessos

Acessos

Links relacionados

-

Similares em

SciELO

Similares em

SciELO

Compartilhar

Ingeniería agrícola y biosistemas

versão On-line ISSN 2007-4026versão impressa ISSN 2007-3925

Ing. agric. biosist. vol.8 no.1 Chapingo Jan./Jun. 2016 Epub 31-Ago-2020

https://doi.org/10.5154/r.inagbi.2015.12.009

Artículo científico

Caída de presión en medio macroporoso con aire forzado: calibración de la ecuación de Ergun

1Universidad Autónoma Chapingo. Carretera México-Texcoco km 38.5, Chapingo, Estado de México, C.P. 56230, MÉXICO.

El enfriamiento es una práctica importante que permite alargar la vida útil de productos hortofrutícolas. La disposición de estos productos para su enfriamiento es similar a un lecho macroporoso, donde un fluido frío circula entre partículas empacadas. El estudio de estos sistemas es necesario para estimar variables de operación características, de forma que se permita un diseño adecuado de los mismos. El objetivo de este trabajo fue evaluar el uso de la ecuación de Ergun en la estimación de la caída de presión en una unidad tipo enfriamiento con aire forzado. Como geometría de estudio se usó un tubo de 30.0 cm de largo y 15.5 cm de diámetro, el cual se rellenó con esferas de unicel y se sometió a evaluación experimental de caída de presión ((P exp ) con varios diámetros de esfera y flux másico de aire. En cada condición se evaluó fracción hueca, temperatura, densidad y viscosidad del aire. Se evaluó el cálculo de la caída de presión con la ecuación de Ergun ((P est ) y se calibraron los parámetros de este modelo a través de la subrutina lsqnonlin.m de MatLab®, con lo que se obtuvo la estimación adecuada del lecho empacado. Por la geometría de los objetos empacados, los resultados son aplicables a frutos como manzanas, naranjas, duraznos, limones y ciruelas, entre otros.

Palabras clave dinámica de flujo; enfriamiento; vida de anaquel

Cooling is an important practice that extends the shelf life of fruit and vegetable products. The arrangement of these products for cooling is similar to a macroporous bed, where a cold fluid circulates between packed particles. The study of these systems is essential to estimate characteristic operation variables so that they can be suitably designed. The aim of this study was to evaluate the use of the Ergun equation in estimating the pressure drop in a forced-air cooling unit. As study geometry, a pipe 30.0 cm long and 15.5 cm in diameter, which was filled with Styrofoam spheres and subjected to experimental evaluation of pressure drop ((P exp ) with various sphere diameters and mass air flux, was used. Void fraction, temperature and air density and viscosity were evaluated in each condition. The pressure drop was calculated with the Ergun equation ((P est ) and the parameters of this model were calibrated through the MatLab® lsqnonlin.m subroutine, with which the adequate estimation of the packed bed was obtained. Based on geometry of packed objects, the results are applicable to fruit such as apples, oranges, peaches, lemons and plums, among others.

Keywords flow dynamics; cooling; modeling

Introducción

El enfriamiento de un producto hortofrutícola consiste en la eliminación rápida del calor de campo para reducir la temperatura hasta un valor cercano al de almacenamiento. El enfriamiento es usado en la tecnología de alimentos, en general, para reducir la actividad metabólica y alargar la vida de anaquel (Espinosa-Solares et al., 2014). En el caso del manejo en fresco de productos hortofrutícolas, el enfriamiento se aplica para reducir el metabolismo y la velocidad de deterioro previo al transporte y manejo postcosecha (Defraeye, Verboven, Opara, Nicolai, & Cronjé, 2015; Brosnan & Sun, 2001).

En el enfriamiento con aire, que constituye uno de los métodos usados más comúnmente, se hace circular el fluido a baja temperatura entre los espacios huecos dejados por el producto, causando un flujo de calor del interior de éste hacia dicho fluido y de allí hacia el exterior de las unidades de empaque mediante un mecanismo de convección forzada (Ferrua & Singh, 2011; Thompson, Mitchell, & Kasmire, 2002). Cuando el aire fluye a través de la región porosa dejada por el producto experimenta disminución de presión y, para compensarla, se utilizan ventiladores, cuyo dimensionamiento depende fuertemente de la magnitud de dicha caída de presión (Amanlou & Zomorodian, 2011). En distintos trabajos (Alvarez, Bournet, & Flick, 2003; Amanlou & Zomorodian, 2011; Dehghannya, Ngadi, & Vigneault, 2010; Delele et al., 2008) se ha postulado que la ecuación de Ergun (Ergun, 1952) puede ser usada para representar la caída de presión, relacionándola con parámetros como la porosidad, las características de los objetos empacados, las propiedades del fluido y la velocidad del mismo.

La ecuación de Ergun ha sido empleada para predecir en forma adecuada la caída de presión en procesos como torres de columnas de partículas empacadas (Seader, Henley, & Roper, 2011). Sin embargo, su aplicación está sujeta al cumplimiento de algunos criterios; entre ellos, la relación del diámetro del contenedor y el diámetro de partícula debe ser mayor a 10 y, asimismo, la porosidad debe ser mayor al 50 %. Debido a que con frecuencia este tipo de criterios no se cumplen, en diferentes trabajos que involucran flujo de fluidos en medios porosos, se ha mostrado la necesidad de revisar la estructura de la ecuación de Ergun con el fin de conseguir una representación mejor de la caída de presión (Alvarez et al., 2003; Alvarez & Flick, 2007; Karimpour, Safdari, Mousavian, & Zadakbar, 2008). En tal contexto, el objetivo del presente trabajo fue evaluar la aplicación de la ecuación de Ergun a la estimación de la caída de presión en un sistema de empaque similar al usado en sistemas de enfriamiento de productos hortofrutícolas.

Materiales y métodos

Objeto de estudio

Se usó un tubo de PVC de 3.0 m de longitud y 15.5 cm de diámetro (D L ). En la entrada se conectó un sistema de alimentación de aire consistente de un ventilador centrífugo y una válvula de mariposa, donde se marcaron cinco posiciones para el control del flujo. En la salida se colocó una boquilla reductora de diámetro de 7 cm (D e ), donde se evaluó la velocidad lineal del aire. A 2.0 m de distancia del punto de entrada se colocaron dos rejillas de alambre separadas entre sí por 30.0 cm. El espacio entre las mallas se llenó con esferas de unicel y representó un medio macroporoso semejante a una unidad de empaque de frutos colocada en un proceso de enfriamiento, con ingreso lateral de aire. Se propuso que la caída de presión ((P, Pa) puede representarse con el modelo de Ergun (Ecuación 1):

donde ( es densidad (kg·m-3) del aire a la presión promedio entre la entrada y la salida; G 0 es flux másico (kg·s-1·m-2) del fluido, expresado como el producto [(·v 0 ]; v 0 es la velocidad superficial, que representa la velocidad lineal promedio (m·s-1) del fluido que habría en la caja si no hubiera producto; D p es el diámetro (m) de la unidad de relleno (una esfera en este caso), expresado por el cociente (6·a v -1 ); a v es la superficie específica del relleno, dado como el cociente de la superficie total del relleno (sumando todas las unidades) entre el volumen del relleno; L es la longitud (m) del lecho poroso en la dirección del flujo; Ɛ es la porosidad o fracción hueca (adimensional) y Re es el número de Reynolds (adimensional). Adicionalmente, k 1 y k 2 son constantes características de la ecuación de Ergun, con valores de 150 y 1.75, respectivamente.

Estructura de investigación

Se desarrollaron dos etapas de investigación. En la primera, se evaluó la eficacia de la ecuación de Ergun para estimar la caída de presión ((P est ) a través de la unidad de empaque. En la segunda, se calibraron las constantes k 1 y k 2 de la Ecuación (1) para optimizar la predicción (P est .

Evaluación de la ecuación de Ergun

Se realizó un experimento a dos condiciones térmicas, una en el rango de 10 a 12 °C y la otra de 24 a 26 °C. Se probaron cinco tamaños de objetos empacados consistentes de esferas de unicel, las cuales se denominaron genéricamente como partículas u objetos de relleno. En cada caso se colocó en el tubo un número suficiente de partículas para conseguir el llenado equivalente al que se tendría normalmente con material biológico. Así, los diámetros (D p ) usados y el número de objetos alojados (N) fueron: 2, 3, 4, 5 y 7 cm, con 772, 215, 86, 42 y 14 objetos, respectivamente. Para cada tamaño de partícula se evaluó la Ɛ, mediante la Ecuación 2, donde V L es volumen del lecho poroso (0.00566 m3) y V p el volumen de un objeto de relleno (Ecuación 3).

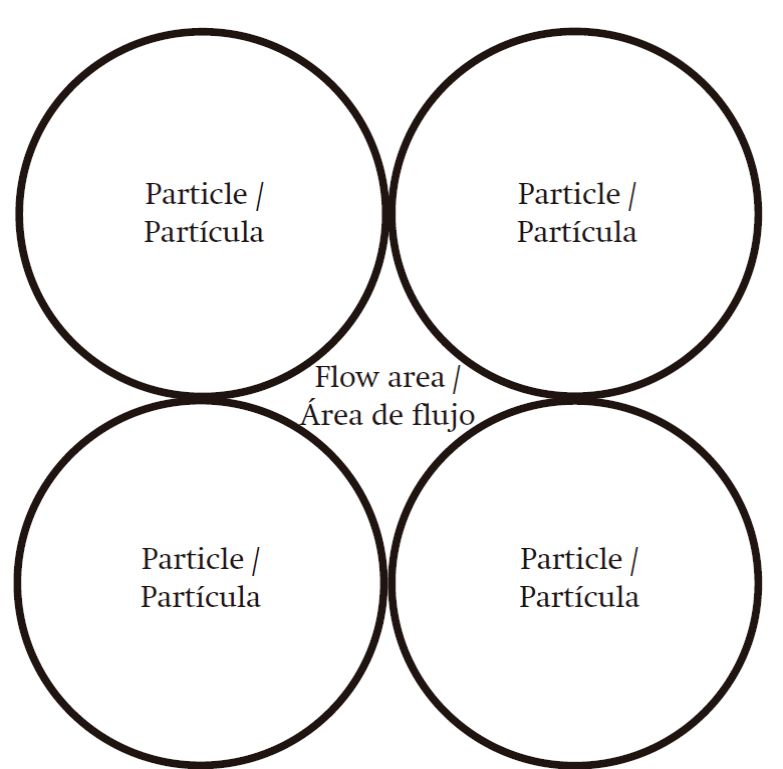

Mediante la Ecuación 4 y con base en la Figura 1, se determinó el diámetro hidráulico (D h ) del área de flujo de aire en el lecho poroso para cada tamaño de partícula.

Adicionalmente, para cada D

p

se probaron cinco condiciones de flujo de aire en el tubo (F

1

, F

2

, F

3

, F

4

y F

5

), controladas mediante las posiciones de válvula de mariposa. Esta

estructura dio como resultado 25 condiciones de experimentación, que

representaron tratamientos (D

p

-F

j

). Cada tratamiento se sometió, por triplicado, a medición

experimental de caída de presión (∆P

exp

) a través de un sistema de adquisición de datos (LabQuest, Vernier

Software & Technology, LLC, USA) equipado con un sensor de medición de

presión manométrica. Adicionalmente, se midió la velocidad del aire (v

e

, m·s-1) en la salida de la unidad de empaque con un

anemómetro (Kestrel 4000 Pocket Weather Meter, USA). Se calculó el caudal (

Finalmente, se usó el modelo de Ergun (Ecuación 1) para obtener un valor estimado de la caída de presión ((P est ), considerando los valores originales de k 1 = 150 y k 2 = 1.75.

Calibración de la ecuación de Ergun

Con base en la información experimental, se realizó la calibración de los parámetros k 1 y k 2 de la Ecuación 1, en forma numérica, empleando un enfoque de mínimos cuadrados no lineales ordinarios; para ello se usó la subrutina lsqnonlin.m, disponible en el paquete de herramientas de optimización de MatLab® (The Mathworks Inc., 1990-2006), con el algoritmo de optimización de Levenberg-Marquardt. En este proceso, se tomaron como referencia los valores nominales k 1 = 150 y k 2 = 1.75. Para ambos parámetros se definieron las restricciones de dominio dadas por las Ecuaciones 9 y 10, respectivamente. Asimismo, la función f(x) a minimizar fue la mostrada por la Ecuación 11, donde (P exp corresponde a los datos experimentales y (P est a los datos calculados con la Ecuación 12:

Análisis de datos

La evaluación experimental de la caída de presión se hizo en forma congruente con un diseño factorial 2 × 5 × 5, donde los factores de variación fueron la temperatura (rangos de 10 a 12 y 24 a 26 °C), el diámetro de elementos de empaque (2, 3, 4, 5 y 7 cm) y el control del flujo, dado por cinco posiciones de apertura de válvula en la alimentación. Los datos se sometieron a análisis de varianza y pruebas de comparación de medias mediante el estadístico de Tukey (α = 0.05). Los datos experimentales de la caída de presión se compararon con las estimaciones del modelo de Ergun a través de pruebas de comparación de medias hechas con el estadístico de Tukey (α = 0.05). Todo el análisis se realizó con el paquete estadístico Statistical Analysis System, ver. 8.0 (SAS, 1999).

Resultados y discusión

Fracción hueca (Ɛ) y diámetro hidráulico (D h )

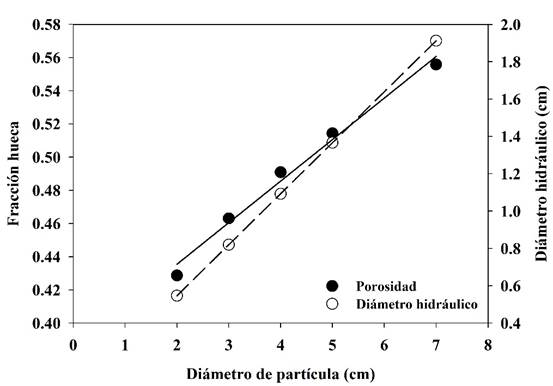

La Ɛ varió entre 0.43 y 0.56, y se incrementó de forma lineal conforme aumentó el diámetro de partícula (R2 = 0.9873, Figura 2). En el caso del D h , la variación se ubicó en el rango de 0.55 a 1.91 cm y también se tuvo un aumento lineal con D p , aunque en este caso los valores se basan en el arreglo teórico de las partículas (Figura 1, Ecuación 4); por lo cual el coeficiente de determinación (R2) fue igual a la unidad.

Flujo volumétrico

El flujo volumétrico varió entre 8.8 y 35.0 L·s-1 y las posiciones de la válvula de control permitieron flujos que fueron significativamente distintos entre ellos (P ≤ 0.05, Cuadro 1). A temperatura mayor se tuvo 8.5 % más flujo. En el aire, a medida que aumenta la temperatura la densidad se reduce, pero la viscosidad aumenta (Kundu et al., 2012). El cociente de la viscosidad entre la densidad representa una difusividad de momento (δ, m2·s-1) y, con base en la Ley de Newton de la Viscosidad (Bird, Stewart, & Lightfoot, 2006), el incremento en la temperatura debió corresponder a mayor transporte de momento entre el fluido y las partículas empacadas, dificultando el flujo. Sin embargo, la evidencia empírica mostró que en realidad hubo mayor velocidad, lo que sugirió el reacomodo de las partículas al pasar el sistema de experimentación de la condición de baja a la de alta temperatura.

Cuadro 1 Efecto de la temperatura, el diámetro de partícula y la apertura de válvula, sobre el flujo volumétrico, el número de Reynolds y la pérdida de presión en el lecho macroporoso.

| Factor de variación | Flujo volumétrico (m3·s-1) | Número de Reynolds (adimensional) | Caída de presión (Pa) |

|---|---|---|---|

| Temperatura (T) | |||

| 10 a 12 °C | 0.0201 b | 4876.76 b | 274.93 a |

| 24 a 26 °C | 0.0218 a | 5243.49 a | 257.07 b |

| DMSH | 0.0004 | 97.96 | 13.547 |

| Diámetro de partícula (Dp) | |||

| 2 cm | 0.0182 d | 1727.48 e | 438.67 a |

| 3 cm | 0.0199 c | 3007.27 d | 313.33 b |

| 4 cm | 0.0214 b | 4559.33 c | 229.33 c |

| 5 cm | 0.0219 b | 6100.11 b | 206.76 |

| 7 cm | 0.0232 a | 9906.43 a | 142.81 |

| DMSH | 0.0008 | 216.72 | 29.95 |

| Apertura de válvula (AV) | |||

| AV1 | 0.0350 a | 8615.70 a | 554.67 a |

| AV2 | 0.0277 b | 6733.73 b | 386.15 b |

| AV3 | 0.0194 c | 4652.53 c | 220.94 c |

| AV4 | 0.0137 d | 3244.21 d | 118.43 d |

| AV5 | 0.0088 e | 2054.46 e | 50.33 e |

| HSD | 0.0008 | 216.72 | 29.95 |

| Efectos de interacción | |||

| T*Dp | ns | ns | ns |

| T*AV | ns | ns | ns |

| Dp*AV | ** | ** | ** |

| Coeficiente de variación | 5.45 | 5.98 | 15.73 |

DMSH: diferencia mínima significativa honesta (Tukey, P ≤ 0.05). ns, **: no significativo y significativo. Medias con las mismas letras no difieren estadísticamente.

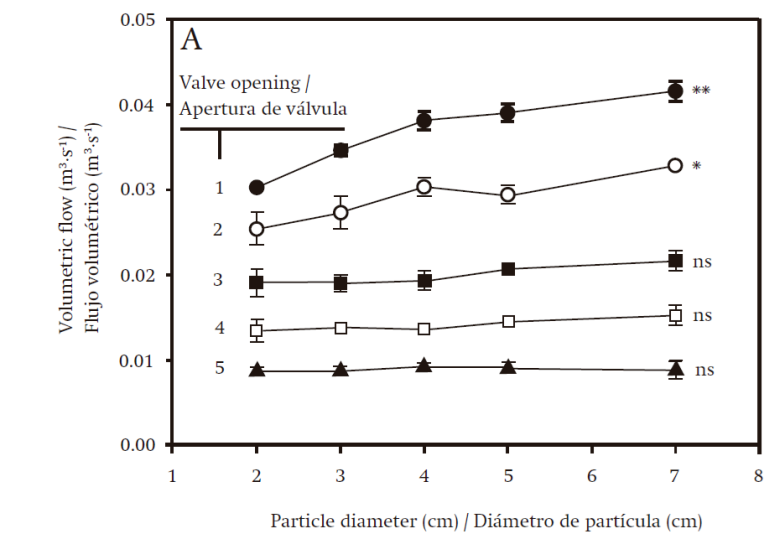

En forma similar, el diámetro de las partículas de relleno afectó el flujo, y a medida que el tamaño de las mismas aumentó el caudal también fue mayor (P ≤ 0.05). Esta situación era esperada, ya que conforme el diámetro de partícula fue mayor, incrementaron la porosidad y el diámetro hidráulico (Figura 2). La tortuosidad es una medida de la falta de trayectorias lineales y falta de paralelismo de corrientes en el flujo de un fluido en un lecho empacado (Matyka, Khalili, & Koza, 2008). Así, a medida que se incrementaron Ɛ y D h , el fluido en movimiento encontró áreas mayores de flujo, lo que significó menor tortuosidad, favoreciendo con ello el incremento del caudal. Por otro lado, hubo interacción significativa (P ≤ 0.05) entre los niveles de apertura de válvula y el diámetro de partícula (Cuadro 1); pues con la apertura mayor, el diámetro más grande de las esferas de relleno permitió mayor flujo, pero a menor apertura, el diámetro de los objetos de relleno no causó variación del caudal (Figura 3).

Número de Reynolds

El número de Reynolds varió entre 2,054.5 y 8,615.7; sin embargo, en columnas de relleno, la transición de flujo laminar a flujo turbulento ocurrió con valores de entre 10 y 1,000 (Bird et al., 2006), lo que indica que hubo flujo turbulento en todas las condiciones probadas. Al igual a como ocurrió con el flujo volumétrico, el número de Reynolds se afectó por la temperatura y fue mayor en la condición de 24 a 26 °C, aunque el contraste fue de únicamente 7.5 % en relación con el valor observado en la condición de 10 a 12 °C, y puede no tener importancia práctica. Asimismo, el número de Reynolds se afectó por el tamaño de las partículas empacadas, y se tuvieron valores significativamente mayores con las partículas grandes que con las más pequeñas (P ≤ 0.05, Cuadro 1); lo que se explica por los diámetros hidráulicos más grandes y la mayor porosidad. De igual manera, en forma congruente con el mayor flujo obtenido mediante una mayor apertura de válvula, el número de Reynolds incrementó a medida que el caudal fue más grande.

Caída de presión experimental

La caída de presión varió entre 50 y 555 Pa. Esta pérdida fue mayor de manera proporcional con el caudal, condición en que hubo mayor turbulencia; la cual se estableció por números de Reynolds más grandes. Sin embargo, la caída de presión se redujo a medida que se incrementó el tamaño de las partículas del lecho empacado, y esto confirmó que hubo menor tortuosidad en la medida en que aumentó el diámetro hidráulico. La caída de presión también se afectó por la temperatura. Los mayores valores ocurrieron con la menor condición térmica, y se cree que esto ocurrió por un reacomodo de las partículas que permitió mayor flujo y menor caída de presión en la temperatura más alta.

Predicción de la caída de presión

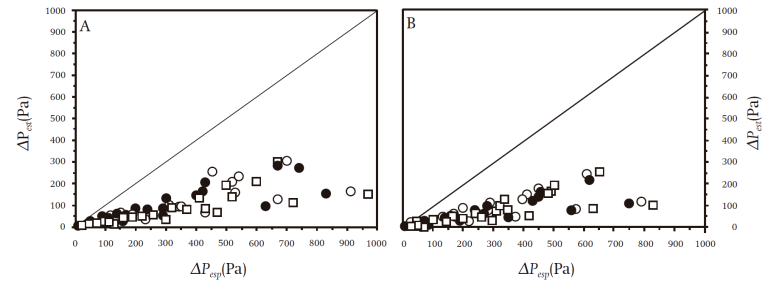

La caída de presión es uno de los elementos más importantes en el diseño de un proceso de enfriamiento, pues el dimensionamiento de ventiladores en sistemas con aire forzado se basa en dicho parámetro (Amanlou & Zomorodian, 2011). Aunque eventualmente esta variable puede determinarse experimentalmente, resulta de mayor utilidad disponer de relaciones matemáticas que permitan una predicción adecuada. En el presente trabajo se evaluó el desempeño del modelo de Ergun (Ecuación 1) con las constantes originales k 1 = 150 y k 2 = 1.75, para realizar la predicción de la caída de presión en el sistema empacado utilizado en la fase experimental. Los datos de predicción se compararon con la información experimental, y se encontró que en las dos condiciones térmicas hubo discrepancia significativa (P ≤ 0.05) entre ambos conjuntos de datos y, de acuerdo con la Figura 4, el modelo de Ergun en su formato original claramente subestimó las mediciones, con errores promedio de predicción del orden de 72.2 %.

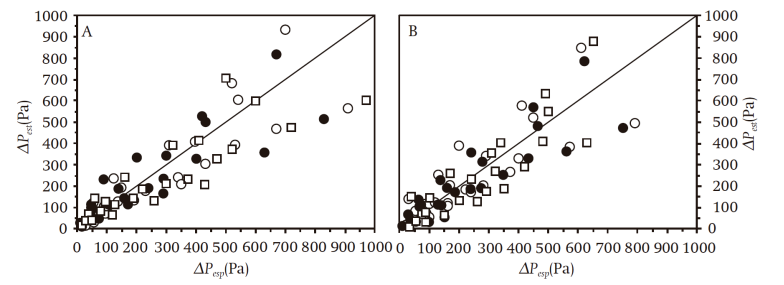

Figura 4 Representación 1:1 entre los datos de caída de presión calculados con la ecuación original de Ergun y los datos experimentales. Los recuadros A y B corresponden a las condiciones térmicas de 10 a 12 y 24 a 26 °C, respectivamente. Los símbolos ●, ○ y □ indican distintas repeticiones. La diagonal de referencia muestra la condición de similitud entre datos experimentales y calculados.

En adición, la aplicación de rutinas de comparación de medias mediante el estadístico de Tukey (α = 0.05) mostró que, en tanto que a nivel experimental se registró una caída de presión promedio de 266.0 Pa, el modelo original de Ergun predijo un valor significativamente distinto de 72.0 Pa. Al someter los datos a rutinas de comparación de medias se obtuvo una diferencia mínima significativa honesta (DMSH) igual a 49.5 Pa (Cuadro 2), que resultó menor al error de predicción; lo que confirmó un desempeño pobre del modelo original para reproducir la información experimental. Esta situación fue congruente con el hecho de que la ecuación de Ergun, en su formato original, describe la región de flujo laminar y transicional en lechos de partículas empacadas (Bird et al., 2006). No obstante, en el presente trabajo se usaron condiciones de flujo en régimen turbulento (ver subsección de número de Reynolds), lo que explica la discrepancia entre los valores estimados y calculados.

Cuadro 2 Evaluación de la caída de presión en lechos empacados de partículas esféricas.

| Método de evaluación de la caída de presión | (P (Pa) | E (%) |

|---|---|---|

| Experimental | 266.0 a | --- |

| Predicción con ecuación de Ergun original | 71.7 b | 72.2 |

| Predicción con ecuación de Ergun calibrada | 250.9 a | 29.8 |

| DMSH | 49.5 | --- |

Medias con las mismas letras no difieren estadísticamente. DMSH: diferencia mínima significativa honesta (Tukey, P ≤ 0.05).

DP: caída de presión y E: error de predicción en relación a los datos experimentales.

En tal sentido, resultó necesario desarrollar rutinas de calibración de las constantes k 1 y k 2 de la Ecuación 1. La aplicación del enfoque de mínimos cuadrados no lineales ordinarios a través de la subrutina lsqnonlin.m del paquete de herramientas de optimización de MatLab® (The Mathworks Inc., 1990-2006) produjo los valores de k 1 = 10,628.67 (± 4,636.97) y k 2 = 3.44 (± 0.96). Cuando estos parámetros calibrados se usaron en la Ecuación 1, se obtuvo una estimación mejor de la caída de presión en el lecho empacado (Figura 5), con valores promedio de 250.9 Pa; los cuales, aunque difirieron aún en un 29.8 % respecto de los datos experimentales, en la aplicación de rutinas de comparación de medias se observó que con la ecuación de Ergun calibrada se logró la predicción de la caída de presión que fue estadísticamente igual al valor promedio de 266.0 Pa obtenido en forma experimental (Cuadro 2). Lo que se confirmó con un valor de DMSH (49.5 Pa) mayor al error de predicción. Sin embargo, la discrepancia que aún se observa sugiere que puede haber elementos del sistema estudiado que no se han tomado en cuenta, lo cual es una situación común; ya que por lo general cualquier modelo matemático puede representar algunas características del fenómeno pero no todas (Vargas-Castañeda, Ibáñez-Castillo, & Arteaga-Ramírez, 2015).

Figura 5 Representación 1:1 entre los datos de caída de presión calculados con la ecuación de Ergun calibrada y los datos experimentales. Los recuadros A y B corresponden a las condiciones térmicas de 10 a 12 y 24 a 26 °C, respectivamente. Los símbolos ●, ○ y □ indican distintas repeticiones. La diagonal de referencia muestra la condición de similitud entre datos experimentales y calculados.

Adicionalmente, para verificar los resultados anteriores se usó el algoritmo de evolución diferencial (Price, Storn, & Lampinen, 2005), el cual es considerado como un método de optimización global conocido por su eficacia y eficiencia para resolver problemas multimodales. Los valores obtenidos fueron nuevamente k 1 = 10,628.67 y k 2 = 3.44, que son los mismos que los obtenidos mediante mínimos cuadrados no lineales. Esto permite deducir que la calidad de la estimación fue correcta. Por tanto, la dinámica de flujo en el sistema tubular usado como dispositivo de enfriamiento se comporta de acuerdo con la Ecuación 13, que constituye una ecuación de Ergun calibrada:

No obstante, con base en la Figura 5, a medida que la caída de presión fue mayor se observó un incremento en la discrepancia entre datos experimentales y calculados; lo cual fue más evidente a partir de 400 Pa, por lo que este valor se consideró el límite de utilidad del modelo propuesto.

Conclusiones

La ecuación de Ergun, en su formato original, no estima adecuadamente la caída de presión en un medio macroporoso semejante a un sistema de enfriamiento de productos hortofrutícolas que opera en condiciones de flujo turbulento. Para una estimación adecuada, los parámetros característicos de la ecuación de Ergun deben ser calibrados. La aplicación de un método de cuadrados mínimos no lineales constituye una alternativa útil para realizar la calibración de los parámetros característicos de la ecuación de Ergun. Por la geometría de los objetos empacados en el sistema tipo enfriamiento, los resultados son aplicables a frutos como manzanas, naranjas, duraznos, limones y ciruelas, entre otros.

References

Alvarez, G., & Flick, D. (2007). Modelling turbulent flow and heat transfer using macro-porous media approach used to predict cooling kinetics of stack of food products. Journal of Food Engineering, 80(2), 391-401. doi: 10.1016/j.jfoodeng.2005.12.052 [ Links ]

Alvarez, G., Bournet, P. E., & Flick D. (2003). Two-dimensional simulation of turbulent flow and transfer through stacked spheres. International Journal of Heat and Mass Transfer, 46(13), 2459-2469. doi: 10.1016/S0017-9310(02)00546-X [ Links ]

Amanlou, Y., & Zomorodian, A. (2011). Evaluation of air flow resistance across a green fig bed for selecting an appropriate pressure drop prediction equation. Food and Bioproducts Processing, 89(2), 157-162. doi: 10.1016/j.fbp.2010.03.011 [ Links ]

Bird, R. B., Stewart, W. E., & Lightfoot, E. N. (2006). Fenómenos de Transporte. México: Limusa Wiley. [ Links ]

Brosnan, T., & Sun, D. W. (2001) Precooling techniques and applications for horticultural products-a review. International Journal of Refrigeration, 24(2), 154-170. doi: 10.1016/S0140-7007(00)00017-7 [ Links ]

Defraeye, T., Verboven, P., Opara, U. L., Nicolai, B., & Cronjé, P. (2015). Feasibility of ambient loading of citrus fruit into refrigerated containers for cooling during marine transport. Biosystems Engineering, 134, 20-30. doi:10.1016/j.biosystemseng.2015.03.012 [ Links ]

Dehghannya, J., Ngadi, M., & Vigneault, C. (2010). Mathematical modeling procedures for airflow, heat and mass transfer during forced convection cooling of produce: a review. Food Engineering Reviews, 2(4), 227-243. doi: 10.1007/s12393-010-9027-z [ Links ]

Delele, M. A., Tijskens, E., Atalay, Y. T., Ho, Q. T., Ramon, H., Nicolaï, B. M., & Verboven, P. (2008). Combined discrete element and CFD modelling of airflow through random stacking of horticultural products in vented boxes. Journal of Food Engineering , 89(1), 33-41. doi: 10.1016/j.jfoodeng.2008.03.026 [ Links ]

Ergun, S. (1952). Fluid flow through packed columns. Chemical Engineering Progress, 48, 89-94. [ Links ]

Espinosa-Solares, T., Hernández-Montes, A., Bautista-Reyes, B., Cruz-Pioquinto, L., Santos-Moreno, A., & Valle-Guadarrama, S. (2014). Rendimiento de dos sistemas de mezclado en la producción de yogur batido. Ingeniería Agrícola y Biosistemas, 6(2), 61-75. doi: 10.5154/r.inagbi.2014.07.006 [ Links ]

Ferrua, M. J., & Singh, R. P. (2011). Improving the design and efficiency of the forced-air cooling process of fresh strawberries using computational modeling. Procedia Food Science, 1, 1239-1246. doi: 10.1016/j.profoo.2011.09.184 [ Links ]

Karimpour, K., Safdari, J., Mousavian, M. A., & Zadakbar, O. (2008). Study on Ergun equation at vacuum pressures for sodium fluoride adsorbents. Journal of Chemical Engineering of Japan, 41, 1096-1101. [ Links ]

Kundu, P. K., Cohen, I. M., & Dowling, D. R. (2012). Fluid Mechanics. USA: Elsevier Inc. [ Links ]

Matyka, M., Khalili, A., & Koza, Z. (2008). Tortuosity-porosity relation in the porous media flow. Physical Review E, 78, 026306. [ Links ]

Price, K. V., Storn, R., Lampinen, J. A. (2005). Differential evolution: a practical approach to global optimization. Berlin: Springer-Verlag. doi: 10.1007/3-540-31306-0 [ Links ]

Statistical Analysis System (SAS Institute, Inc.). (1999). SAS/STAT® User’s Guide, version 8. Cary, NC: Author. [ Links ]

Seader, J. D., Henley, E. J., & Roper, D. K. (2011). Separation Process Principles: Chemical and Biochemical Operations. USA: John Wiley & Sons, Inc. [ Links ]

The Mathworks, Inc. (1990-2006). Optimization toolbox for use with Matlab. Nantick, MA, USA: The Mathworks, Inc. [ Links ]

Thompson, J. F., Mitchell, F. G., & Kasmire, F. F. (2002). Cooling horticultural commodities. In A. A. Kader (Ed.), Postharvest Technology of Horticultural Crops (pp. 97-112). California, USA: University of California. [ Links ]

Vargas-Castañeda, G., Ibáñez-Castillo, L. A., & Arteaga-Ramírez, R. (2015). Development, classification and trends in rainfall-runoff modeling. Ingeniería Agrícola y Biosistemas , 7(1), 5-21. [ Links ]

Recibido: 17 de Diciembre de 2015; Aprobado: 08 de Junio de 2016

texto em

texto em