1 Introducción

1.1 Antecedentes

El riego por aspersión se usa para asemejar una lluvia. De acuerdo a su aplicación tendrán cierta intensidad y uniformidad para que el agua se infiltre en el mismo punto en que cae. Cuenta con varios elementos como el sistema de bombeo, las tuberías principales, tuberías porta emisores y los emisores [1]. Dentro de los emisores es donde se ubican los aspersores. El proceso de aspersión consta de un chorro de agua a gran velocidad que se dispersa en el aire en un conjunto de gotas, que se distribuyen sobre el área de riego. Hay varias implicaciones derivadas de este proceso, la que nos importa es el tamaño de gota en la aplicación de productos fitosanitarios. Las gotas pequeñas se esparcen mejor entre el follaje, llegando a zonas de la hoja que una gota grande no alcanza y se adhieren mejor a las hojas a diferencia de las gotas grandes, que tienden a unirse entre sí y resbalar con mayor facilidad de las hojas. La superficie del terreno puede ser deteriorada por el impacto de las gotas si estas son muy grandes y su repercusión en la infiltración, formación de costra, erosión y otros efectos no deseables [2].

La industria actual se encuentra en un estado de mejora continua y en años recientes con metas dirigidas al cuidado del medio ambiente. Partiendo de estas tendencias y con el objetivo de aplicar nuevas tecnologías para procesos sustentables, se analizarán las implicaciones de usar manufactura aditiva para la fabricación de boquillas agrícolas, ya que la agricultura fue la actividad primaria con mayor importancia en México, representando el 1.79 % del Producto Interno Bruto Nominal de México en el tercer trimestre del 2016 [3]. Con la manufactura aditiva se buscará disminuir la cantidad de material requerida para fabricar las boquillas y mejorar la cadena de suministro de partes [4].

1.2 Definición del problema

Debido a las geometrías complejas y detalles que requieren dimensiones en el rango de los micrómetros, se requirió revisar formas alternativas de fabricación para las boquillas de aspersión agrícola.

1.3 Justificación

En la fabricación de boquillas comerciales se emplean diversos procesos como; moldeo y maquinado. Estos procesos tienen restricciones para producir ciertas geometrías además de que generan desperdicios de material.

La Manufactura Aditiva (MAd) produce partes o prototipos en 3D de polímeros o metales a partir de un modelo digital agregando capas de material [5]. También es conocida como fabricación aditiva, fabricación sólida de forma libre (Solid Freeform Fabrication) y manufactura por capas. Este proceso permite validar el diseño con un prototipo físico en 3D de forma rápida y económica [6], antes de hacer una costosa inversión en un herramental.

De igual manera posibilita el desarrollo de productos sustentables gracias a su principio aditivo, permite ahorrar grandes cantidades de material y energía en la elaboración de partes de bajo volumen [7]. Actualmente se utiliza en la producción de estructuras más ligeras y robustas que contienen poros y mallas de acuerdo a las necesidades de los componentes. Al usarse con optimización topológica se pueden explorar nuevas formas que aseguren la integridad estructural usando solo la cantidad necesaria de material en las zonas donde se requiere. La optimización topológica busca encontrar la mejor distribución de material en un área de diseño definida, con cargas externas y condiciones de frontera definidas.

El material no utilizado durante el proceso puede ser filtrado y usado de nuevo para otras partes [8], reduciendo así el desperdicio. Este proceso trae nuevos conceptos de eficiencia en costo con la personalización de componentes. Varios de los principios de diseño para manufactura no le aplican a esta tecnología, debido a sus capacidades para producir partes con formas complejas, imposibles de crear con otros procesos. Su versatilidad permite crear componentes en la escala de los micrómetros hasta componentes empleados en la construcción de edificios [9]. Sus restricciones también han sido estudiadas, como lo son su precisión real y efectos como deformaciones que aparecen causados por derretir el material [10]. Tiene amplio uso en industrias de gran magnitud como la aeroespacial, automotriz, militar y médica [11]. Hay otros sectores que empiezan a ser revolucionados por este proceso de manufactura, entre ellos se encuentran el deportivo, artístico e industria creativa.

La investigación en esta tecnología también analiza el desarrollo de nuevos materiales [12], aumentar la cantidad de centímetros cúbicos que se pueden producir por hora, mejorar su resolución, productividad, confiabilidad, precisión y repetitividad. Estudios sobre las propiedades de las partes producidas con esta tecnología han ayudado a determinar que algunos de los factores que definen sus propiedades mecánicas son: la orientación del material que se agrega, la taza de flujo del material durante el proceso de fabricación y la temperatura de extrusión del material [13].

Aunque por ahora su aplicación está más centrada hacia prototipos, se busca su aplicación en todo el proceso de manufactura, para poder fabricar componentes finales y aplicaciones específicas, por ejemplo, partes mecatrónicas [14], tratando de establecer una industria con alto nivel de competencia y desarrollo.

1.4 Objetivos

El objetivo es aplicar la manufactura aditiva junto con la optimización topológica a las boquillas de aspersión agrícola para proponer una geometría que ofrezca una robustez igual o mayor a las originales, la boquilla comercial Teejet TP11001 que tiene una masa de 1.016 g y la boquilla propuesta. La nueva boquilla nos dará un ahorro de material y cumplirá con las características requeridas para funcionar adecuadamente.

2 Materiales y Métodos

2.1 Materiales

Las boquillas fueron impresas con dos máquinas. Objet EDEN260VS de Stratasys con tecnología Polyjet [15] utilizó el material 830 VeroWhitePlus. La máquina PROX 500 de 3D Systems con tecnología SLS fabrico con Nylon. Se eligieron estas máquinas debido a sus capacidades de producir detalles pequeños con mejor precisión [16]. El modelado virtual en 3D de las partes se realizó con el software Creo Parametric. Los análisis de elemento finito se realizaron con Abaqus CAE 2016 y el análisis de optimización no paramétrica se realizó con Tosca Structure 2016.

2.2 Métodos

Para realizar el rediseño de la boquilla se requirieron varios pasos y herramientas. Se comenzó aplicando ingeniería inversa en la boquilla comercial, por medio de escaneo con tomografía computarizada, una tecnología que emplea rayos X y procesos computacionales que permiten generar un modelo virtual en 3D. Con el modelo escaneado se tomaron dimensiones y se procedió a generar un modelo virtual. El modelo virtual de la boquilla comercial se usó para hacerle un análisis de elemento finito y una optimización topológica. Posteriormente se realizó un análisis de elemento finito y optimización topológica al modelo virtual de la boquilla propuesta. Las geometrías obtenidas de la optimización topológica fueron tomadas como base para generar modelos virtuales paramétricos, para ser sometidos a análisis de elemento finito. Finalmente se comparó la integridad estructural de la boquilla comercial, la boquilla propuesta y la versión optimizada de cada boquilla.

2.2.1 Escaneo de boquilla

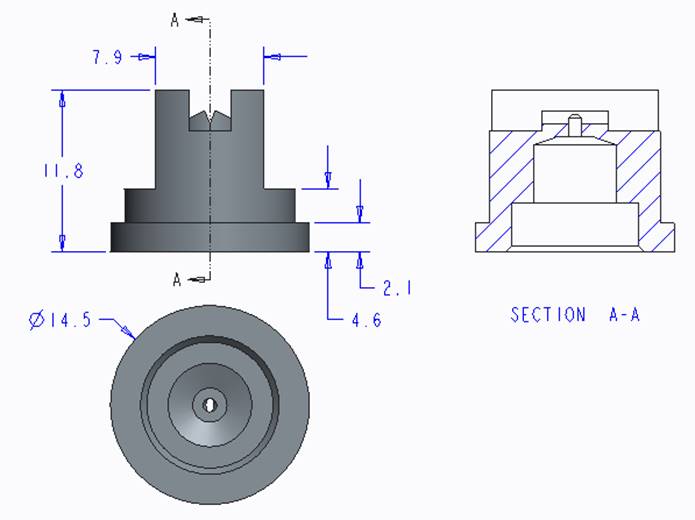

Al iniciar el análisis de las boquillas se contaba con el modelo virtual de la boquilla propuesta y con una muestra física de la boquilla comercial Teejet TP11001. Para realizar el análisis de elemento finito y la optimización topológica se requiere un modelo virtual. Así que se procedió a escanear la boquilla comercial. El escáner proporcionó una base de datos que se puede visualizar en varios de los programas informáticos de CAD (ver Figura 1). Sin embargo este tipo de archivo no puede modificarse con programas CAD ni usarse para realizar el análisis de elemento finito. Por ello se tomó como referencia para generar un modelo virtual utilizando Creo Parametric, un programa para CAD.

2.2.2 Modelado 3D con CAD

Al terminar el proceso de escaneado, se obtiene un archivo electrónico. Este archivo es importado en el programa CAD que se utilizara para generar el modelo 3D, en este caso Creo Parametric. El nuevo modelo que se genera es paramétrico, esto significa que tiene operaciones y características que definen la forma final del modelo. Las operaciones que se van realizando quedan guardadas de manera que podemos editarlas para modificar nuestro modelo virtual. Cada una define la forma y tamaño del modelo. Al finalizar el modelo se exporta la información a un formato que pueda ser leído por el programa para análisis de elemento finito.

2.2.3 Análisis de elemento finito

El proceso para realizar el análisis de elemento finito (AEF) consta de varios pasos, generalmente se divide en pre proceso, análisis y post proceso. Como parte del pre proceso se realizan varias operaciones antes de analizar el modelo. Primero se importa la geometría que fue generada en el programa CAD. En varias ocasiones las geometrías obtenidas requieren ser limpiadas, quitarles detalles que no afecten los resultados del análisis pero que pudieran incrementar el tiempo que conlleve realizarlo. El siguiente paso fue agregar las propiedades de material al modelo. Se utilizó un Nylon 66, debido a que es un material comercial que cumple con las propiedades estructurales y de resistencia a la corrosión, necesaria para aspersión agrícola. Las propiedades del material fueron proporcionadas por el proveedor del material (ver Tabla 1).

Tabla 1 Propiedades de Nylon 66.

| Módulo de Young | 403 MPa |

| Coeficiente de Poisson | 0.42 |

| Esfuerzo de cedencia | 30 MPa |

| Esfuerzo ultimo | 38MPa |

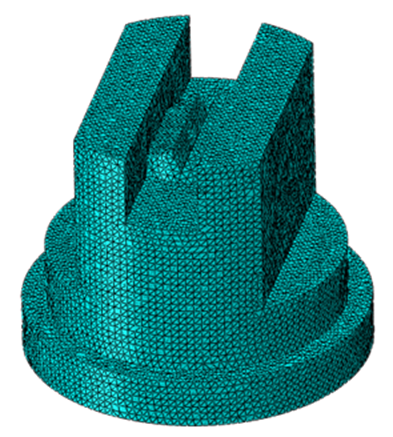

El siguiente paso a realizar es el mallado de la parte. En este caso se utilizaron elementos tetra 3D de segundo orden que contienen 10 nodos, esto con el efecto de obtener resultados más confiables a costa de que el análisis tome más tiempo en finalizar. Se corrieron varios análisis para determinar la convergencia de la malla. El modelo seleccionado contiene 210,836 elementos de 0.3 mm (ver Figura 2).

Se procedió a definir las condiciones de frontera, para este caso se tomó como referencia el ensamble que tiene la boquilla en un sistema de aspersión (ver Figura 3).

Una vez definidas las restricciones se procede a definir las cargas, en este caso presión. La presión representa la interacción del agua con las caras internas de la pastilla. La presión utilizada fue de 8 bar. La boquilla funcionara en condiciones normales con una presión constante de 4 bar.

Primero se realizó el análisis de elemento finito en la boquilla comercial. El procedimiento de pre proceso descrito fue aplicado a los demás modelos.

2.2.4 Análisis de optimización topológico

Una vez finalizado el análisis de elemento finito, se tomaron como referencia los resultados para realizar la optimización topológica a la boquilla comercial. Basado en el procedimiento usado propuesto por Krol [17], el enfoque fue en las variables de entrada para realizar el análisis fueron: minimizar la deformación, minimizar el volumen y maximizar la rigidez. Como resultado se obtuvo una geometría no paramétrica (ver Figura 4).

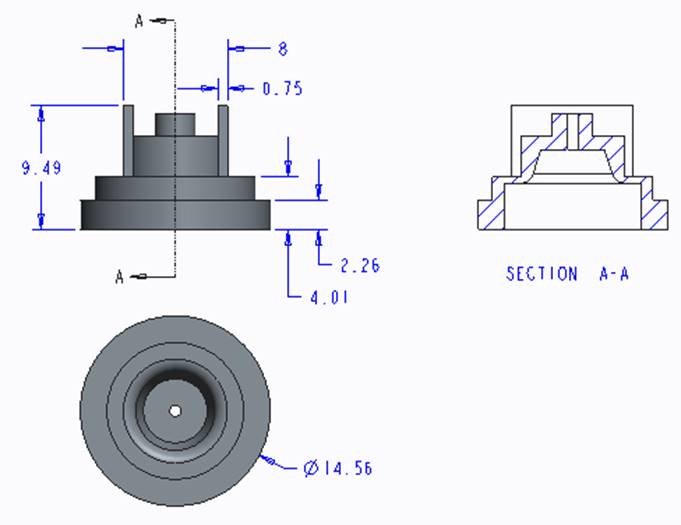

La geometría obtenida del análisis se usó como referencia para hacer otro modelo paramétrico 3D con Creo Parametric (ver Figura 5).

Al modelo 3D de la boquilla comercial optimizada se le realizó un análisis de elemento finito, con los mismos parámetros que se usaron para el análisis de la boquilla comercial con el propósito de comparar su comportamiento estructural.

Para optimizar la geometría de la boquilla propuesta (ver Figura 6), se usó el mismo procedimiento, al modelo 3D se le realizó un análisis estructural de elemento finito con los mismos parámetros definidos para la boquilla comercial.

Con los resultados del análisis de elemento finito se realizó una optimización topológica. A partir de la geometría obtenida de la optimización, se hizo un modelo 3D paramétrico (ver Figura 7). Al modelo de boquilla optimizada propuesta, se le efectuó el análisis de elemento finito para hacer la comparación de resultados.

3. Resultados

A través del proceso realizado se obtuvieron varios resultados que sirvieron para realizar diferentes análisis.

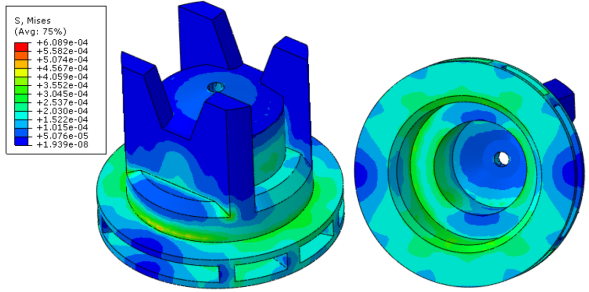

3.1 Resultado de análisis de elemento finito

Los primeros resultados provinieron de los análisis de elemento finito. Se analizó la boquilla comercial (ver Figura 8), los resultados de este análisis fueron el punto de referencia para verificar el cambio de esfuerzos en cada una de las diferentes boquillas que fueron analizadas.

Con los resultados del AEF en la boquilla comercial optimizada se visualizó un aumento de 30 % de esfuerzo comparado a la boquilla comercial (ver Figura 9). El volumen se redujo 49 %.

Figura 9 Resultados de AEF de Boquilla Comercial Optimizada. Esfuerzo 609 Pa, volumen: 4.284 E-7 m3.

Los resultados del AEF en la boquilla propuesta mostraron un aumento de 134 % en el esfuerzo con respecto a la boquilla comercial. Pero tiene 48 % menos volumen que la boquilla comercial (ver Figura 10).

Los resultados del AEF en la boquilla propuesta optimizada mostraron un aumento de 557 % en el esfuerzo con respecto a la boquilla comercial. Pero tiene 66 % menos volumen que la boquilla comercial (ver Figura 11).

Figura 11 Resultado de AEF de boquilla propuesta optimizada. Esfuerzo: 4103 Pa, volumen: 2.826E-7 m3.

Aunque el aumento de esfuerzo parece considerable, en realidad todos los esfuerzos observados en las boquillas están lejos de alcanzar el esfuerzo de cedencia, que es de 20000000 Pa (ver Tabla 2).

3.2 Resultados de optimización topológica

Los análisis de optimización fueron realizados en la boquilla comercial Teejet TP11001 y en la boquilla de propuesta. El objetivo de estos análisis fue obtener una geometría que requiriera menos material afectando lo menos posible su integridad estructural.

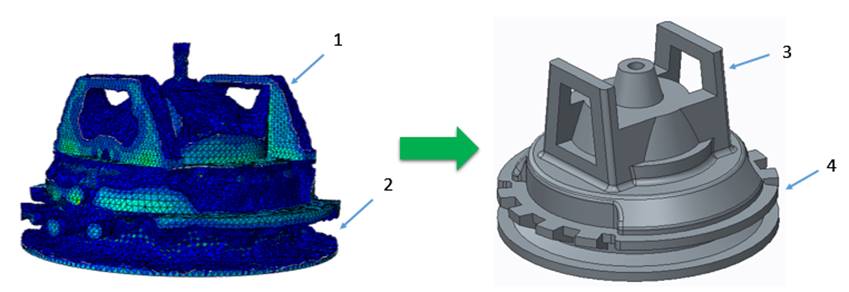

3.2.1 Optimización de boquilla comercial

La geometría obtenida de la optimización realizada a la boquilla comercial mostro varios cambios. Remueve las paredes que van en la parte superior (ver Figura 12, zona 1), pero estas geometrías aseguran que la boquilla se ensamble y quede fijo para direccionar el abanico de agua. Por ello se mantuvieron dichas paredes, pero se les quito material del centro (ver Figura 12, zona 3). La base de la pastilla (ver Figura 12, zona 2), sirve para hacer un ensamble a presión entre el cuerpo, el filtro, junta, pastilla y tuerca. Por ello se dejaron las paredes superior e inferior de esa zona, se quitó material de entre las paredes y se agregaron unas costillas para que el ensamble funcionara correctamente (ver Figura 12, zona 4).

3.2.2 Optimización de boquilla propuesta

La geometría obtenida del análisis de optimización a la boquilla propuesta también redujo material de la zona superior (ver Figura 13, zona 1) , sin embargo propone una forma en que las paredes pueden seguir cumpliendo su función de dirigir el agua que sale de la boquilla (ver Figura 13, zona 3). De igual forma el análisis de optimización propone menos material en la base de la pastilla (ver Figura 13, zona 2). En el modelo 3D paramétrico se agregaron pequeños dientes para que el ensamble con los demás componentes funcionara correctamente (ver Figura 13, zona 4).

3.3 Resultados de fabricación con manufactura aditiva

Con los modelos 3D paramétricos se fabricaron las boquillas en una maquina PROX 500 de 3D Systems con tecnología SLS en Nylon. Esta máquina tiene una cama que permite producir piezas de 381 x 330 x 457 mm. Sus partes tienen acabados de buena calidad gracias a su resolución, produciendo capas de 0.08 - 0.15 mm de espesor. Sus sistemas automatizados le permiten reciclar hasta 80 % del material usado. Sin embargo es importante mencionar que una vez que el material pasa por un par de ciclos de fabricación, es necesario desechar el material y poner nuevo ya que sus propiedades se van degradando.

Se imprimieron 5 muestras, de las cuales solo dos tenían la geometría requerida en la zona de salida de agua, una de las zonas críticas de la parte (ver Figura 14). Los demás detalles geométricos fueron logrados sin problema y la superficie externa de la parte tenía un acabado poroso.

También se fabricaron boquillas con una maquina Objet Eden260VS, con tecnología PolyjetTM de la marca Stratasys. Esta cuenta con una cama de 255 x 252 x 200 mm. Produce capas de 0.016 mm.

De acuerdo a estudios realizados, las superficies de partes fabricadas con tecnologías a base de fotopolímeros son de mejor calidad que las que fabrican a base de polvos [18]. Las boquillas producidas con PolyjetTM cumplían con las dimensiones generales del modelo virtual pero tenían varias diferencias, como la falta del orificio para permitir la salida de líquido y sus bordes estaban redondeados a diferencia de los bordes sin radios en el modelo virtual (ver Figura 15).

Para verificar que el ahorro de material se compararon la información calculada en el modelo 3D virtual con las partes fabricadas, como lo sugiere Flynn [19]. Del modelo virtual se tomó el cálculo de volumen y se midió la masa de las boquillas fabricadas con tecnología PolyjetTM (ver Tabla 3). Los datos muestran que el ahorro calculado virtualmente coincide con lo que se midió en las partes fabricadas, dándonos seguridad de que el material requerido para fabricar los modelos coincide con el cálculo realizado en el modelo virtual.

3.4 Resultados de prueba de aspersión

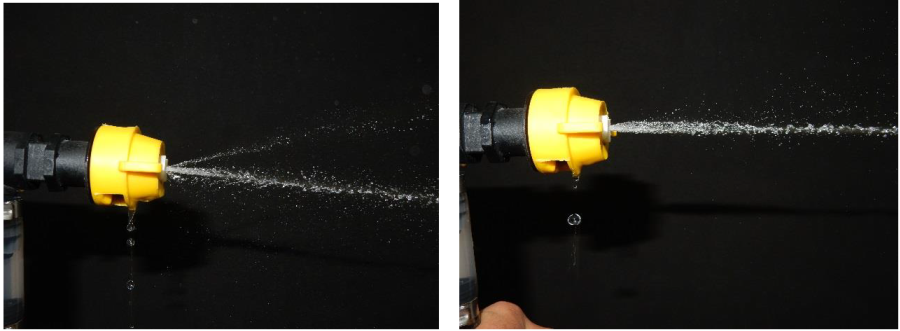

Con las boquillas fabricadas, se realizaron pruebas. El sistema de aspersión trabajo a 7 bares de presión. Se realizaron pruebas con la boquilla comercial y las fabricadas con SLS y PolyjetTM. Se tomaron fotografías del chorro producido por cada boquilla.

La boquilla comercial sirvió como punto de referencia. Como se observa en la imagen (ver Figura 16), el chorro forma un abanico que se dispersa produciendo gotas pequeñas.

Las boquillas producidas con tecnología SLS produjeron un chorro (ver Figura 17), sin embargo no producía el abanico, causando que las gotas se concentraran en un punto y no se alcanzaran a dividir en gotas pequeñas.

Las boquillas producidas con tecnología Polyjet no contenían orificio (ver Figura 18).

4 Discusión

Una vez analizados los resultados se concluye que el procedimiento cumple con el objetivo de reducir la cantidad de material requerido con los nuevos diseños. Las restricciones que tienen las nuevas geometrías propuestas es que difícilmente podrán ser fabricadas con otras tecnologías o elevarían significativamente su costo de fabricación, ya que no considera las metodologías de diseño para manufactura convencionales. Ya se han presentado otros estudios que demuestran las ventajas de aplicar la optimización topológica como en el trabajo de Carlos A. Meza [20] en combinación de la manufactura aditiva es ideal para lograr ahorro de material dejando atrás las restricciones de forma en las partes.

5 Conclusiones

La manufactura aditiva permitió explorar conceptos de versiones optimizadas de la boquilla Teejet TP11001 y de la boquilla propuesta. Al combinarla con optimización topológica, se lograron diseños con menos material y con las propiedades estructurales adecuadas a su aplicación. Con el nuevo diseño de la boquilla se logró un ahorro de 36 % de material y que cumpliera con los requerimientos estructurales.

Al comparar las boquillas fabricadas con SLS y PolyjetTM se determinó que la mejor tecnología para este caso es SLS, ya que permitió fabricar una versión más funcional de la boquilla. Sin embargo ambas tecnologías aún no cuentan con la resolución necesaria para poder fabricar los detalles más finos requeridos en la boquilla, como lo es el orificio de salida de líquido, que es fundamental para el funcionamiento de la boquilla.

nueva página del texto (beta)

nueva página del texto (beta)