Introducción

En años recientes, los compuestos termoplásticos reforzados con materiales lignocelulósicos han aumentado, debido a la creciente necesidad de las industrias de la construcción y automotriz. Este crecimiento es impulsado por varios factores de mercado y de la sociedad, como la demanda por productos amigables con el medio ambiente, la regulación estricta del uso de los químicos, cambios en el estilo de vida y su creciente aceptación en el sector constructivo (Crespell y Vidal, 2008).

Las fibras y harina de madera se usan comúnmente en los materiales compuestos, pero se pueden sustituir con otras fibras naturales como el lino, sisal, palma, fique, yute, coco, bambú (Clemons et al., 2013). La mayoría de ellos son desechos agro-industriales con alto contenido de lignina y celulosa; por lo que constituyen un material atractivo por su abundancia, bajo costo y buenas propiedades mecánicas (Cuéllar y Muñoz, 2009). Las fibras de bambú destacan por su rápido crecimiento y se consideran un sustituto para diferentes usos de la madera (Abdul et al., 2012).

En el Perú, sobresale Guadua angustifolia Kunth, la cual se utiliza en construcción de viviendas, cobertizos, galpones, almacenes, casas de campo, etcétera; sin embargo, la actividad de aprovechamiento del bambú en el país suele generar muchos residuos (Gonzáles, 2005).

Los polímeros son materiales habituales de amplio uso en la sociedad; principalmente, en el sector de envases, fundas, envolturas, construcción y automotriz, lo que a su vez genera desechos en cantidades importantes. Se estima que solo se recicla 13 % de los productos plásticos debido al costo de recuperación, así como la identificación del mismo (Brien, 2013); el resto no recuperado, termina acabando en la intemperie, en botaderos o en rellenos sanitarios, los que están cada vez más saturados.

La unión de la fibra vegetal y cualquier polímero da origen a un material compuesto, cuyas propiedades físicas son importantes, porque permiten definir el uso final del producto de acuerdo a los resultados que presenten en relación a la densidad y absorción (Faruk et al., 2012). Uno de los mayores problemas que presentan los materiales compuestos con cantidades grandes de partícula en su composición es la absorción de agua (Bahari y Krause, 2016; Venkateshwaran et al., 2012). Asimismo, agregar MAPP ayuda a que haya una menor absorción, lo que mejora las propiedades de los materiales compuestos (Bhandari et al., 2012).

El objetivo del presente trabajo fue evaluar el comportamiento de la combinación de los diferentes tamaños de mallas, proporciones de mezcla bambú/plástico, y adición de MAPP en el contenido de humedad, densidad, absorción e hinchamiento, a fin de recomendar la o las formulaciones que aseguren un mejor desempeño del material compuesto.

Materiales y Métodos

Las partes apicales de la caña de Guadua angustifolia se recolectaron en Caserío Limoncito, distrito La Florida, Cajamarca, Perú. Se dejaron orear, se secaron en horno MOORE, molieron y tamizaron, para obtener tres tamaños de partícula como material de refuerzo (malla ASTM 20, 40, 60 y 80).

Como matriz termoplástica se utilizó un homopolímero de polipropileno, con un índice de fluidez de 12.5 g 10 min-1 (2.16 kg 230 °C-1). El agente acoplante fue el anhidrído maléico de polipropileno (MAPP), a una concentración de 2 %.

Se secaron las partículas en estufa LABOR MÜSZE RIPARI a 100 °C por 48 h para reducir el contenido de humedad. Se elaboraron diferentes mezclas (Cuadro 1). La extrusión de materiales se llevó a cabo en el laboratorio del Instituto Peruano de Energía Nuclear (IPEN) usando una máquina extrusora de 1 husillo, a una temperatura entre 175-185 °C y 30 rpm, después el material extraído se molió para su posterior prensado.

Cuadro 1 Mezclas obtenidas con diferentes tamaños partícula, polipropileno y agente acoplante.

Los materiales compuestos se formaron en una prensa hidráulica con moldes de 21 x 21 cm, a una velocidad de 0.9 cm s-1 y una presión de 40 bares; el curado del material se hizo durante 4 min a una temperatura entre 177 - 195 °C. Estos fueron cortados con láser, a una velocidad de 0.78 mm min-1 y una potencia de 45 w, para obtener las probetas; las dimensiones y el acondicionamiento se realizaron tomando como referencia las normas: ASTM D1037-99 (ASTM, 1999) para contenido de humedad y densidad, y ASTM D570-98 (ASTM, 2010) para los ensayos de absorción e hinchamiento.

La preparación de la materia prima, el secado de las muestras y los ensayos se efectuaron en los laboratorios de Transformación Química y de Secado de la madera, del departamento de Industrias Forestales de la Universidad Nacional Agraria La Molina, Lima, Perú.

El modelo estadístico del diseño factorial fue el siguiente:

Donde:

A0 = Media general

K0T, K1P y K2C = Efecto del nivel i-ésimo tratamiento respectivamente

(K3)TP, (K4)TC y (K5)PC = Efectos de interacción doble respectivamente

(K6)TPC = Efecto de interacción triple en la combinación ɛTPCl = Efecto del error aleatorio en la combinación

T = Tamaño de malla ASTM (-20/+40, -40/+60, -60/+80)

P = Proporción de mezcla bambú/plástico (50/50, 40/60, 30/70)

C = Concentración de agente acoplante (0, 2)

l = Número de repeticiones

Se aplicó un análisis de varianza con el programa Statistical Analysis System versión 9.2 (SAS, 2008). Cuando se observaron diferencias entre tratamientos (p < 0.05) se hizo la prueba de comparación de medias de Tukey.

Resultados y Discusiones

Contenido de humedad

En la Figura 1 y en el Cuadro 2, se resumen la variación de los valores promedios de humedad final de todas las muestras de material compuesto con polipropileno. La variación de humedad se muestra directamente proporcional con la cantidad de partículas; las mezclas 50/50 y sin agente acoplante obtuvieron los mayores valores; los menores correspondieron a las probetas con agente acoplante y tamaños de malla -20/+40 y -40/+60. Lo anterior indica que el agente acoplante actúa mejor con esos tamaños. Es importante remarcar que la humedad inicial de todas las partículas, antes del procesamiento, no fue superior a 2 %.

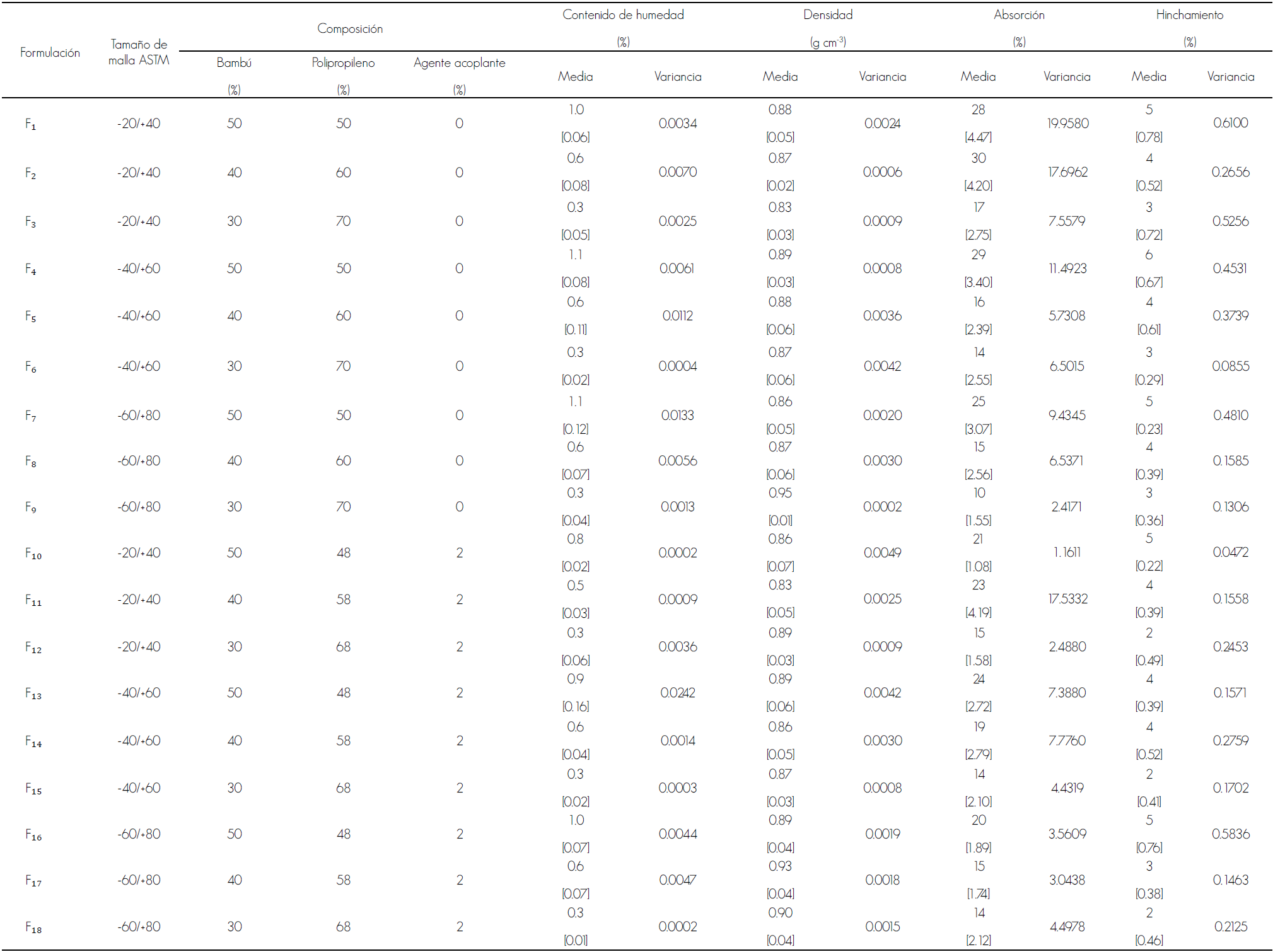

Cuadro 2 Media, desviación estándar y variancia de los valores obtenidos para las propiedades físicas evaluadas.

Cárdenas (2012) señala que una humedad menor a 2 por ciento en el material compuesto es aceptable para evitar problemas en la formación de los mismos; en una investigación realizada por el autor, registra valores de humedad para materiales compuestos entre 0.27 y 0.31 % elaborados por moldeo por inyección. Moya et al. (2012) citan valores superiores de humedad con materiales compuestos, entre 3 y 7 %, señalan que puede haber efecto de la naturaleza higroscópica debido a la presencia de grupos hidroxilo y a la baja calidad de encapsulamiento de las partículas, por parte del polímero durante su fabricación. Asimismo, Martínez-López et al. (2014) obtuvieron un valor de 4 % para compuestos elaborados por extrusión. En las probetas evaluadas, la humedad de todas las formulaciones está dentro del intervalo indicado por Cárdenas (2012).

El análisis estadístico evidenció que hay diferencias significativas con las proporciones de mezcla y la concentración de agente acoplante (p<0.0001). El análisis, también indicó que no hay diferencias significativas con respecto al tamaño de malla (p = 0.2302).

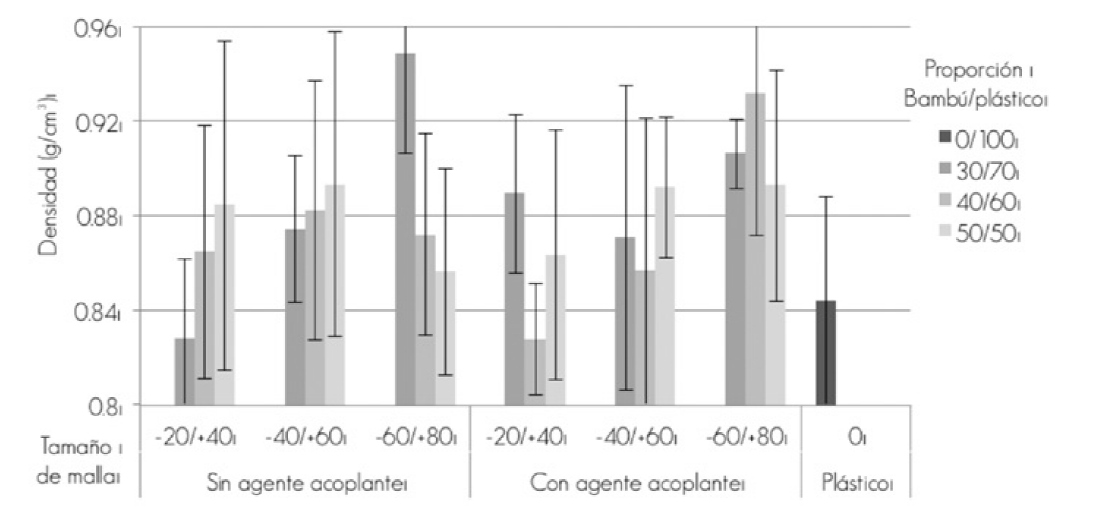

Densidad

La variación de los valores promedio y su desviación estándar se muestra en la Figura 2, además, en el Cuadro 2 se presenta la variancia. Se observa un incremento en la densidad en la mayoría de las combinaciones, al aumentar las partículas en la mezcla (el valor del polipropileno fue 0.84 g cm-3), la proporción 30/70, sin agente acoplante y con la partícula más pequeña (malla -60/+80) registró la densidad más alta: 0.95 g cm-3. Por el contrario, con la partícula más grande (malla -20/+40), para la misma proporción 30/70, sin agente acoplante, se obtuvo la menor densidad 0.83 g cm-3.

Moya et al. (2012) consignan que la densidad es directamente proporcional al contenido de partículas, y que al ser adicionadas para la formación de los materiales compuestos, se supera el valor de densidad del plástico. Clemons et al. (2013) enfatizan la importancia de tener en cuenta la densidad, debido a que hay aplicaciones en las que el peso es importante, lo cual es de interés para la industria automotriz y empaque.

En una investigación realizada por Moya et al. (2012), obtuvieron en una mezcla con 40 por ciento de partículas, una densidad de 1.05 g cm-3, valor superior al valor del plástico 0.94 g cm-3. Cárdenas (2012) documenta cifras entre 1.06 a 1.1 g cm-3, en materiales compuestos con 50 por ciento de partículas, supera el del plástico 0.9 g cm-3. En las probetas evaluadas el mayor valor fue de 0.95 g cm-3, que difiere de lo indicado por Moya et al. (2012). Al respecto, Rosa et al. (2009) mencionan que la baja densidad de los compuestos se puede deber a que la matriz no ha embebido completamente a las partículas; Upadhyaya et al. (2012) indican que los bajos valores responden a la formación de los espacios vacíos en los materiales compuestos.

El análisis estadístico evidenció que hay diferencias significativas con respecto al tamaño de malla (p = 0.0009) y su interacción con la proporción de mezcla (p=0.0431) y concentración de agente acoplante (p = 0.0337).

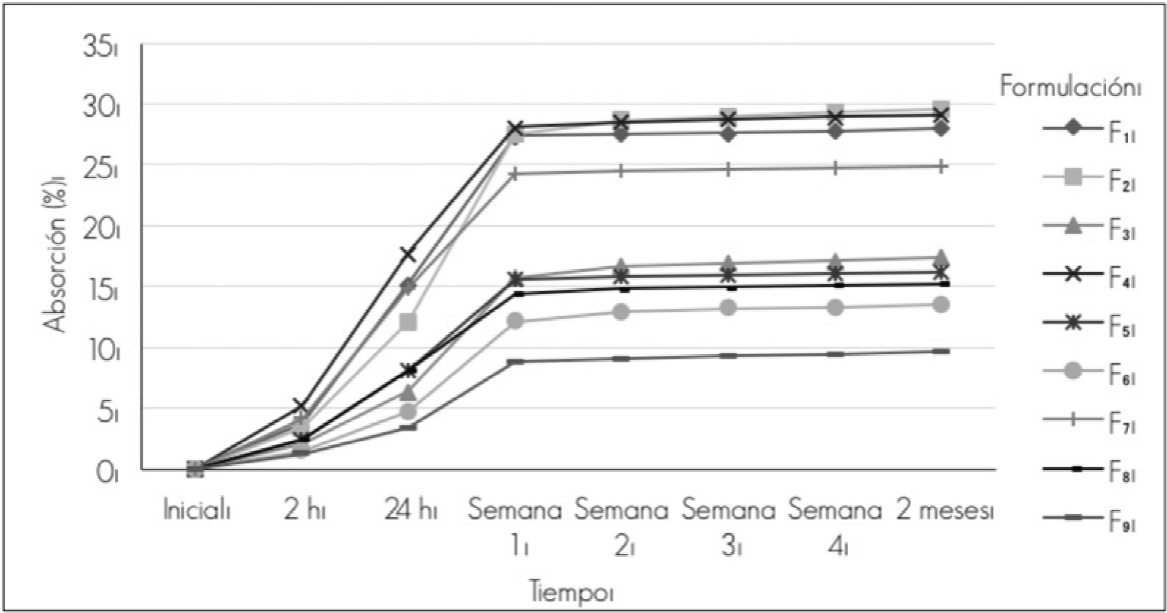

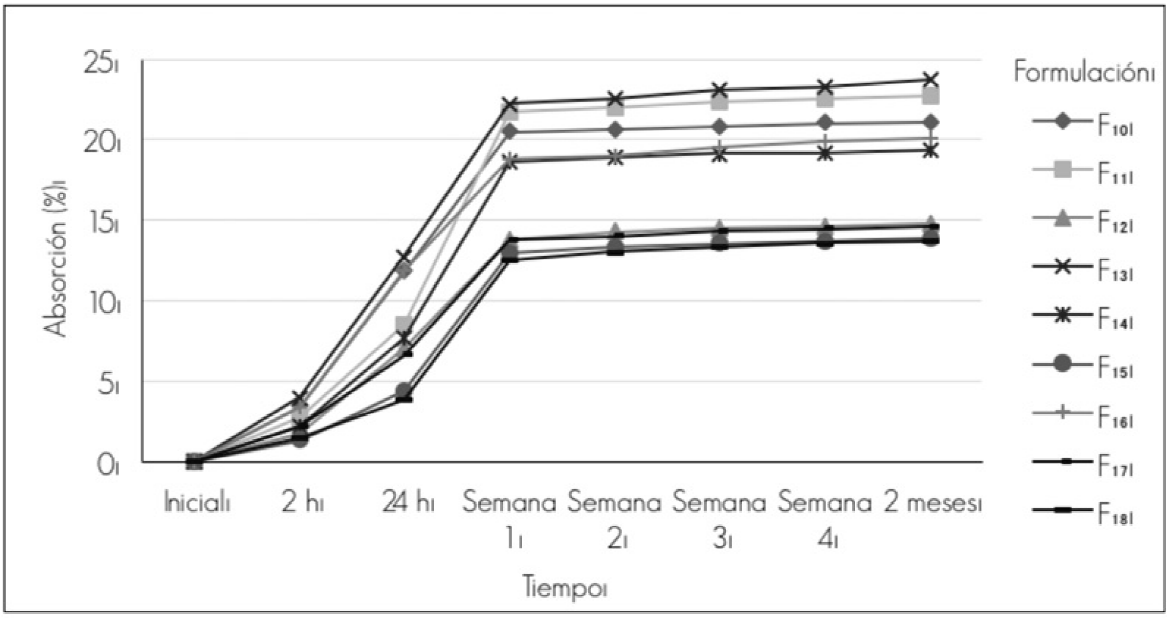

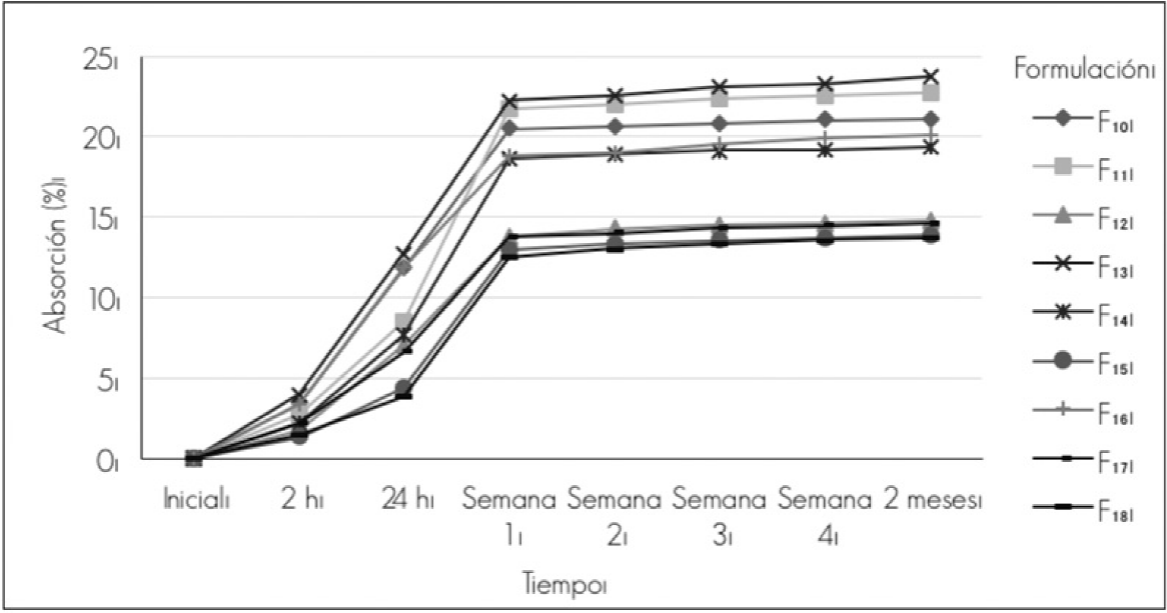

Absorción

En la Figura 3 se exhibe la absorción para los materiales compuestos sin agente acoplante y en la Figura 4, la absorción para los compuestos con agente acoplante durante 2 meses de inmersión en agua. Cada marcador representa el valor promedio de las probetas. En las figuras se observa, inicialmente, una variación en la absorción de manera lineal mientras se incrementa el tiempo de inmersión.

F1, F2 y F3 = Materiales compuestos con tamaño de malla -20/+40 y proporción de mezcla 50/50, 40/60 y 30/70;F4, F5 y F6 = Materiales compuestos con tamaño de malla -40/+60 y proporción de mezcla 50/50, 40/60 y 30/70; F7, F8 y F9 = Materiales compuestos con tamaño de malla -60/+80 y proporción de mezcla 50/50, 40/60 y 30/70, respectivamente.

Figura 3 Evolución de la absorción de los materiales compuestos bambú/plástico elaborados sin agente acoplante.

F10, F11 y F12 = Materiales compuestos con tamaño de malla -20/+40 y proporción de mezcla 50/50, 40/60 y 30/70; F13, F14 y F15 = Materiales compuestos con tamaño de malla -40/+60 y proporción de mezcla 50/50, 40/60 y 30/70; F16, F17 y F18 = Materiales compuestos con tamaño de malla -60/+80 y proporción de mezcla 50/50, 40/60 y 30/70, respectivamente.

Figura 4 Evolución de la absorción de los materiales compuestos bambú/plástico elaborados con agente acoplante.

En la Figura 5 se presenta, la variación de los valores promedio de absorción y su desviación estándar con 2 meses de inmersión; asimismo en el Cuadro 2 se muestra la variancia. La absorción es directamente proporcional con la cantidad de partículas, pero menos notoria con el tamaño de malla. La proporción de mezcla 40/60, sin agente acoplante con tamaño de malla -20/+40 fue la que registró el mayor valor de absorción, 30 %. Además, se observa que el agente acoplante tiene un efecto favorable, ya que reduce la absorción de agua, y alcanza un valor de 24 % con la proporción 50/50 con tamaño de malla -40/+60, pero con la proporción 30/70, tamaño de malla -60/+80, fue de 14 %.

Figura 5 Absorción de los materiales compuestos bambú/plástico elaborados, sumergidos a los 2 meses en agua.

Idrus et al. (2011), Upadhyaya et al. (2012), Lisperguer et al. (2013) y Bahari y Krause (2016) indican que la absorción de agua es uno de los principales problemas que tienen los materiales compuestos que contienen mayor cantidad de partículas en su composición. Al respecto, Takatani et al. (2008) señalan que la absorción no debe superar el valor de 10 %, los registros en las probetas evaluadas superan la absorción mínima indicada por el autor; estos resultados se explican por la inadecuada mezcla de los materiales, que provoca la formación de espacios vacíos producidos entre las partículas y la matriz (Moya et al., 2012), con ello se intensifica la penetración del agua en la fibra (Rosa et al., 2009; Idrus et al., 2011); además, la presencia de los grupos hidroxilos en las fibras influyen en la capacidad de absorber humedad (Idrus et al., 2012; Bahari y Krause, 2016).

Con respecto al efecto del agente acoplante, Reddy et al. (2010) citan que este contribuye a incrementar la unión interfacial entre la parte hidrofílica de la fibra y la parte hidrofóbica del polipropileno, lo cual reduce la naturaleza hidrofílica del compuesto; Lisperguer et al. (2013) indican que el incremento de la adhesión interfacial con la presencia de MAPP no es determinante para la absorción. Como se observa en la Figura 5, los materiales compuestos con agente acoplante presentan una disminución en la absorción, sin embargo, los valores son superiores a lo señalado por Takatani et al. (2008), esto se puede deber a lo indicado anteriormente.

El análisis estadístico indica que hay diferencias significativas en todas sus variables (p<0.0001).

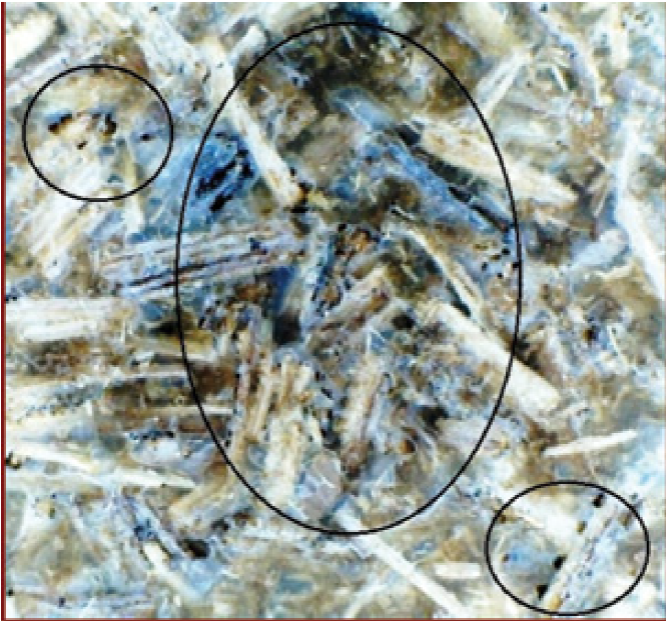

En la Figura 6 se muestran los espacios vacíos en los materiales compuestos, debido, probablemente, a la baja calidad de encapsulamiento de las partículas por parte de la matriz.

Figura 6 Imágenes de espacios vacíos (ubicados dentro de los círculos) en la superficie del material compuesto bambú/plástico obtenido con tamaño de malla -20/+40 y proporción de mezcla 50/50.

En la Figura 7 se observa la coloración del agua después de 2 meses de sumergidas las probetas; esta se debe, probablemente, a la existencia de extractivos cromógenos los que, además, pueden haber interferido en la compatibilidad entre las fibras con la matriz de polipropileno.

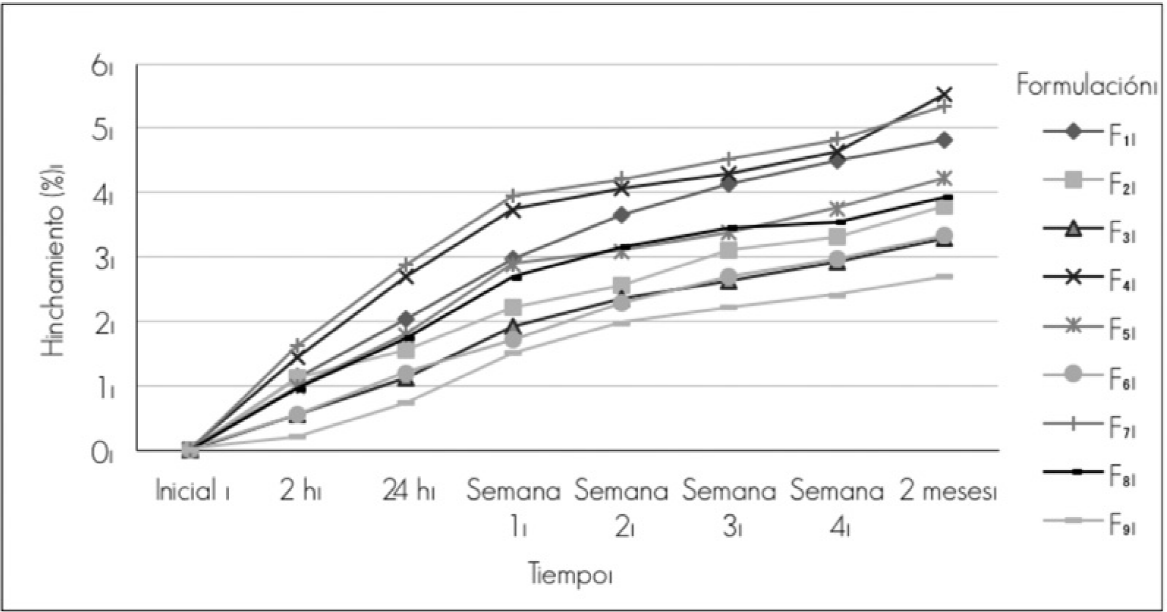

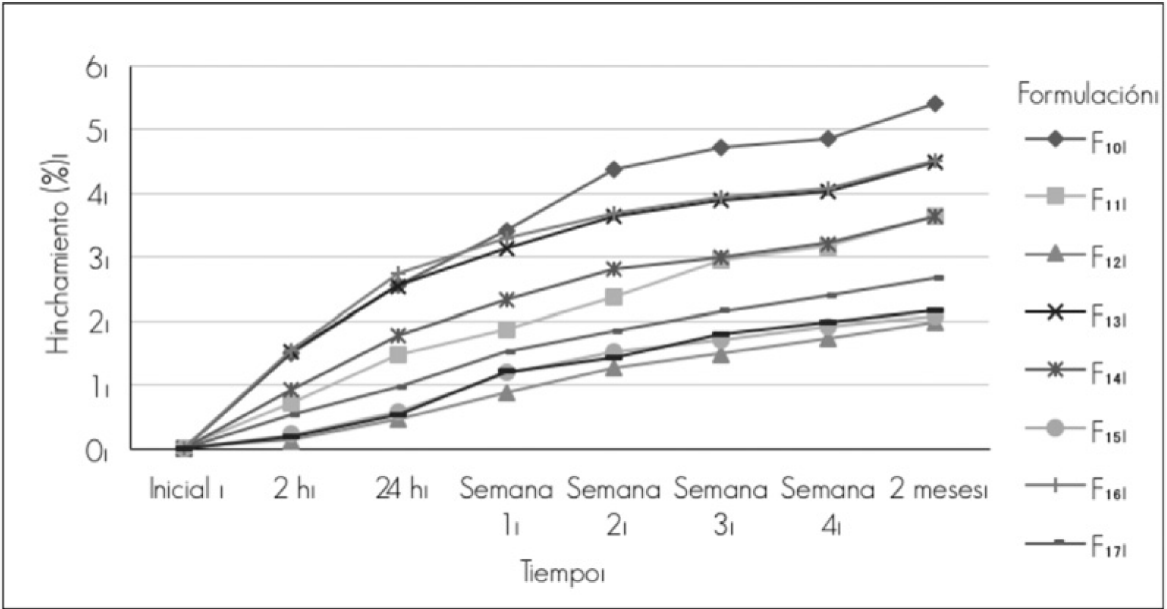

Hinchamiento

En la Figura 8, se muestra el hinchamiento para los materiales compuestos sin aditivo, y en la Figura 9, el hinchamiento para los compuestos con aditivo durante 2 meses de inmersión en agua, cada marcador representa el valor promedio de las probetas. En el primer mes se obtuvo el aumento de espesor más grande.

F1, F2 y F3 = Materiales compuestos con tamaño de malla -20/+40 y proporción de mezcla 50/50, 40/60 y 30/70; F4, F5 y F 6 = Materiales compuestos con tamaño de malla -40/+60 y proporción de mezcla 50/50, 40/60 y 30/70; F7, F8 y F9 = Materiales compuestos con tamaño de malla -60/+80 y proporción de mezcla 50/50, 40/60 y 30/70, respectivamente.

Figura 8 Evolución del hinchamiento de los materiales compuestos bambú/plástico elaborados sin aditivo.

Figura 9 Evolución del hinchamiento de los materiales compuestos bambú/plástico elaborados con aditivo.

En la Figura 10, se presenta la variación de los valores promedio de hinchamiento y su desviación estandar con 2 meses de inmersión; así mismo, en el Cuadro 2, la variancia. Se observa que el hinchamiento tiene una variación directa con la proporción de mezcla, al igual que la absorción. Cuando se emplea menor proporción de partículas de bambú en la mezcla, el hinchamiento es menor; esta variación no es tan notoria con el tamaño de partículas. En la Figura 10 la proporción de mezcla 50/50, sin agente acoplante con tamaño de malla -40/+60 fue la que tuvo el mayor valor de hinchamiento, 6 %.

Figura 10 Absorción de los materiales compuestos bambú/plástico elaborados, sumergidos a los 2 meses en agua.

Con respecto a la presencia de agente acoplante, su uso favorece la reducción del hinchamiento en la mayoría de las formulaciones; la proporción de mezcla 50/50, con tamaño de malla -20/+40 obtuvo un valor superior a 5 %, pero con la proporción 30/70, y el mismo tamaño de malla, fue de 2 %.

Según Rowell (2006), Idrus et al. (2011), Upadhyaya et al. (2012) y Lisperguer et al. (2013), el hinchamiento es directamente proporcional con el porcentaje de partículas en el material compuesto; Takatani et al. (2008) señalan que no debe superar el valor de 12 %. En un estudio de Lisperguer et al. (2013), se obtuvieron valores de hinchamiento que variaron de 8 y 10 %; Martínez-López et al. (2014) y Moya et al. (2012) documentan resultados de 0.06 a 0.3 %, por el método de extrusión; mientras que Cárdenas (2012) registra valores cercanos a 8 % para compuestos con 50 % de partículas. Los porcentajes en las probetas evaluadas fueron de 2 a 6 %, que coinciden con el valor citado por Takatani et al. (2008) y Lisperguer et al. (2013).

En la Figura 10 se observa que los registros en las probetas con agente acoplante son menores; sin embargo, Lisperguer et al. (2013) indican que el incremento de la adhesión interfacial con la presencia de MAPP no afecta el hinchamiento.

El análisis estadístico mostró que hay diferencias significativas en todas sus variables (p<0.0001).

Conclusiones

Se puede elaborar compuestos con base en partículas de bambú, polipropileno y agente acoplante.

Los materiales compuestos con tamaño de malla -60/+80, 30 por ciento de contenido de partícula de bambú, con agente acoplante tienen valores más altos para las propiedades físicas evaluadas. Los materiales compuestos con tamaño de malla -20/+40, 50 por ciento de contenido de partícula de bambú y sin agente acoplante presentaron los menores valores.

El incremento de partículas de bambú en el material compuesto origina un incremento en las propiedades de humedad, densidad, absorción e hinchamiento

Los materiales compuestos con agente acoplante presentan menores valores de contenido de humedad, absorción e hinchamiento, lo cual evidencia un posible efecto inhibidor en la absorción de humedad.

texto en

texto en