Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Educación química

versión impresa ISSN 0187-893X

Educ. quím vol.20 no.4 Ciudad de México oct. 2009

Ingeniería química

Balances de masa y energía simplificados, aplicados a un proceso de craqueo catalítico de petróleo

Mass and Energy Simplified Balances Applied to a Petroleum Catalytic Cracking Process

José G. Delgado-Linares,1 Gregorio A. Delgado-Linares2 y Ronald A. Mercado-Ojeda1

1 Universidad de Los Andes, Departamento de Química Industrial y Aplicada, Mérida 5101, Venezuela. Correos electrónicos: josedel@ula.ve; ronaldm@ula.ve

2 Instituto de Tecnología Venezolana para el Petróleo (INTEVEP-PDVSA), Los Teques, Venezuela.

Recibido: 1 de diciembre 2008;

aceptado: 18 de febrero 2009.

Abstract

The most important economic activity in Venezuela is the Petroleum's Industry. Likewise, Venezuela constitutes a high technology refining processes country, and therefore, it has facilities that should be assisted and optimized by human resources with solid technical basis. Fluid Catalytic Cracking was taken as a study case. The main processes and unit operations involved were identified, as well as feeds and products streams. By applying mass and energy conservation principles, it was possible to determine caloric requirements and products distribution.

Keywords: Industrial chemistry, petroleum, refining processes, mass and energy balances.

Introducción

La educación superior o universitaria debe enfocarse en la adecuada preparación del profesional que conducirá la vida económica, social y política de los países, para lo cual es necesario un conocimiento cabal de las necesidades y realidades nacionales particulares.

En el área tecnológica, las carreras de ingeniería constituyen un pilar fundamental en el desarrollo industrial, dado que permiten la utilización de los principios básicos de las ciencias naturales como herramientas para incrementar la calidad de vida de la sociedad y preservar el entorno natural, bajo un esquema de desarrollo sostenible. Con el pasar del tiempo, se hace necesario la formación de ingenieros que posean tres características fundamentales y distintivas (Tavera, 2000):

— Excelencia en los campos académico y profesional.

— Elevada formación personal.

— Elevada formación social y humanista.

Sin importar la especialidad u orientación profesional, los institutos de educación superior y universidades tienen el compromiso de esculpir en todos y cada uno de sus egresados los atributos que hoy por hoy la sociedad demanda.

La Ingeniería Química no escapa a esta realidad y es necesario que cada universidad que imparte esta importante rama del saber tecnológico, adapte su currículo e introduzca cursos orientados a fortalecer la formación profesional que la región y el país demande; por supuesto, sin caer en el error que significaría incluir un número desmesurado de asignaturas o pretender suministrar al estudiante un volumen exagerado de conocimientos de diversa índole (Anaya, 2001). En este orden de ideas, es importante generar un ciclo de asignaturas básico que incluya tópicos como: matemáticas, química, geometría descriptiva, mecánica racional, computación aplicada; que constituya la base teórico-práctica que permita al estudiante adquirir una visión amplia de los fenómenos físicos que ocurren a su alrededor. Asimismo, son necesarios cursos clásicos de la carrera de Ingeniería Química, tales como: termodinámica, balance de materia y energía, química industrial, dinámica y control de procesos, ingeniería de las reacciones químicas, etc. En esta última serie de cursos (agrupados como ciclo profesional), es esencial abordar programas académicos que estudien y analicen procesos industriales de relevancia en el entorno del estudiante, en otras palabras, acordes con el medio socio-industrial que lo envuelve.

Varios países iberoamericanos (Venezuela, México, España), cuentan dentro de su parque industrial con una fuerte y vanguardista industria petrolera. En el caso especifico de Venezuela, esta actividad industrial representa su mayor fuente de ingresos económicos y constituye una referencia obligada en las tendencias tecnológicas que en este país se desarrollan. Lógicamente, las universidades venezolanas han incluido en sus programas de estudio de las carreras de Ingeniería Química, cursos que abordan detalladamente los procesos de producción y refinación del petróleo.

La refinación del petróleo

La industria de la refinación de hidrocarburos es muy compleja e involucra una gran diversidad de procesos, tanto físicos como químicos. Pudiera afirmarse que en una refinería están presentes las más importantes operaciones y procesos unitarios que son objeto de estudio en la ingeniería química; por tanto, su estudio sistemático constituye una excelente herramienta didáctica en la enseñanza de balances de materia y energía con aplicaciones eminentemente prácticas. El rol de las universidades en este campo es, entonces, impartir a los futuros ingenieros químicos el bagaje conceptual necesario para la operación, control y optimización de los procesos de refinación del petróleo.

Numerosas son las operaciones de separación y conversión de hidrocarburos, que involucran desde la destilación (atmosférica y al vacío), hasta complejos procesos de reformado molecular (alquilación, coquificación, craqueo catalítico, reformado catalítico e isomerización). Es por ello que se requiere un profesional capaz de generar balances de masa y energía, aplicar los principios de la termodinámica del equilibrio de fases y de la cinética de las reacciones químicas para seleccionar las condiciones de operación que reporten los mayores rendimientos en productos de alto valor agregado.

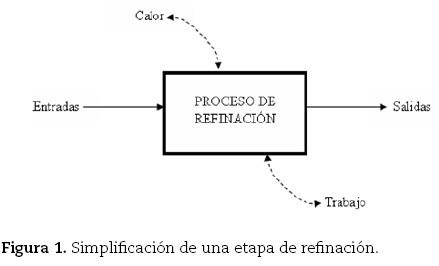

Lograr los objetivos planteados no es tarea fácil desde el punto de vista pedagógico; sin embargo, es necesario avanzar progresivamente, considerando para su estudio cada etapa involucrada en la refinación como una caja negra (ver figura 1).

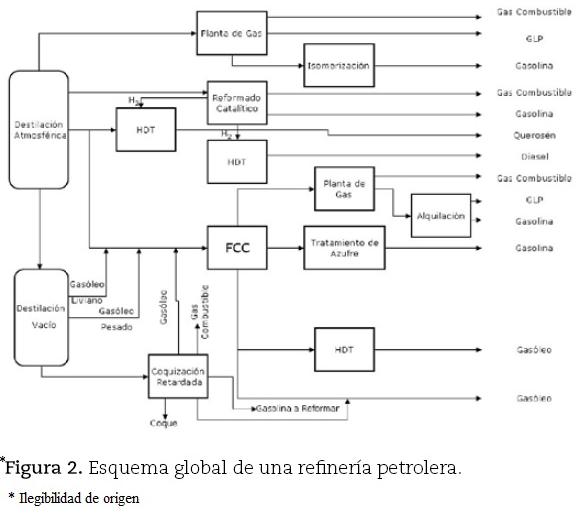

Una vez que el estudiante entienda los fenómenos involucrados en cada proceso, es posible incrementar su complejidad y el nivel de detalle, de tal manera que el avance en el aprendizaje sea canalizado progresivamente de lo simple a lo complejo, hasta el punto de desarrollar la capacidad de analizar la refinación del petróleo como un conglomerado global de muchas partes, donde cada una de estas partes interacciona sinérgicamente con el resto, tal y como puede apreciarse en la figura 2 (Sadeghbeigi, 2000; Speight, 2002).

Como se ha mencionado anteriormente, la enseñanza de los sistemas complejos debe comenzar por su simplificación, razón por la cual, se presenta a continuación un enfoque sencillo y muy práctico de los principales balances de materia y energía involucrados en el craqueo catalítico en fase fluida (FCC, por sus siglas en inglés). Cabe destacar que la selección de este proceso como objeto de análisis, se basó en el importante papel que juega en las refinerías modernas (particularmente las instaladas en Iberoamérica), como herramienta de conversión de crudos medianos y pesados. Adicionalmente, la combinación de equipos donde ocurren reacciones químicas (reactor y regenerador) y separaciones físicas (fraccionadora principal) concatenados en la misma planta industrial, constituyen un excelente ejemplo didáctico de la elaboración de un producto a gran escala.

Los planteamientos, suposiciones y ecuaciones que se desarrollaran en la sección posterior, requieren para su comprensión conocimientos sólidos en lo que respecta a: a) ley de conservación de la masa, b) primer principio de la termodinámica y c) funcionamiento de una unidad de craqueo catalítico.

Caso de estudio.

Aplicación de balances de masa y energía

Para ejemplificar la metodologia mencionada se ha seleccionado como caso de estudio el craqueo catalítico en fase fluida (FCC).

El craqueo catalítico es el proceso tecnológico más importante utilizado en la industria de la refinación, para convertir combustibles pesados en gasolinas de mayor valor comercial y productos ligeros. De manera general, un proceso de craqueo catalítico es aquel donde las moléculas largas y pesadas se rompen para producir moléculas más simples y livianas por acción del calor, con la ayuda de un catalizador.

Los gasóleos provenientes de la destilación atmosférica, la destilación al vacío y el gasóleo producido en los procesos de coquificación se utilizan normalmente como alimentaciones a esta unidad (Gary, 2007). Estos combustibles pesados son convertidos en productos mas ligeros como gas licuado de petróleo (GLP), gasolina y destilados medios. Posteriormente, los productos insaturados que se obtienen de este proceso, son tratados bien sea en un proceso de hidrotratamiento o de reformado.

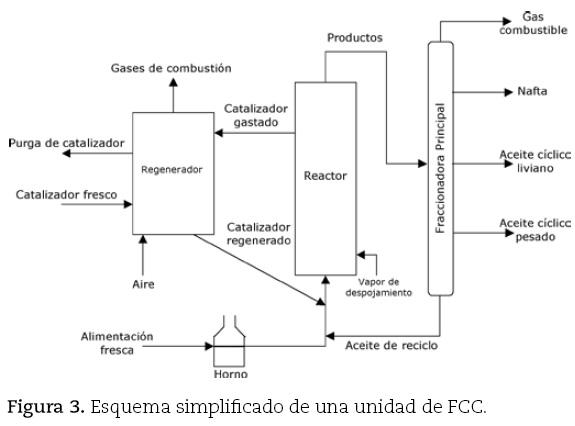

Las reacciones de conversión son endotérmicas, por lo tanto, se precalienta la alimentación al proceso. Durante estas reacciones hay producción de coque, el cual queda adsorbido sobre la superficie del catalizador. Debido a que los gastos de energía son los que influyen más directamente sobre los costos de funcionamiento de la unidad, se utiliza un regenerador asociado al reactor. La función de este equipo no sólo es eliminar el coque depositado en el catalizador con la intención de regenerarlo, sino también contribuir con el balance energético de la unidad; esto se logra al inducir la combustión del coque introduciendo aire al regenerador. El catalizador caliente se envía hacia el reactor para aportar la energía necesaria para las reacciones de craqueo.

En la figura 3 se muestra el diagrama de flujo de la planta de FCC, indicando los principales equipos y corrientes involucrados, a saber: reactor, regenerador, fraccionadora principal, horno precalentador, alimentación y productos.

Los balances de masa y energía deben realizarse en un entorno o sistema seleccionado, contabilizando todas las contribuciones (entradas y salidas) significativas y omitiendo los términos cuya contribución sea tan pequeña que puede despreciarse.

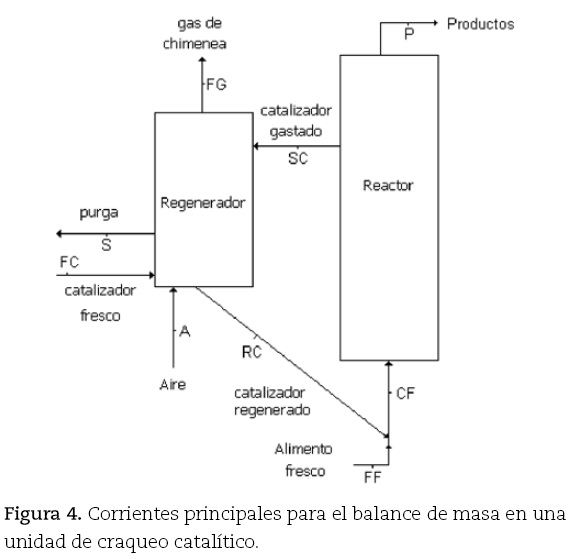

Insistiendo sobre el caso de estudio planteado, los balances de materia de acuerdo la figura 4, serán:

Balance global de masa:

FF + A = FG + P (1)

donde:

FF = tasa de alimentación fresca, kg/s.

A = tasa de aire al regenerador, kg/s.

FG = tasa de gases de combustión, kg/s.

P = tasa de productos, kg/s.

Es de destacar que ni la purga ni la inyección de catalizador fresco se introducen en el balance ya que la diferencia entre ambas masas es despreciable.

Balance en el reactor:

FF + RC = P + SC (2)

donde:

RC = tasa de catalizador regenerado, kg/s.

SC = tasa de catalizador gastado, kg/s.

En el regenerador:

SC + A = FG + RC (3)

La cantidad de coque que se quema en el regenerador (BK) es la clave para asociar los balances en el reactor y en el regenerador, ésta es la diferencia entre el catalizador gastado y el catalizador regenerado:

BK = SC – RC (4)

FG – A = FF – P (5)

El catalizador circulante (CC) es la masa de catalizador libre de coque. Este término no debe confundirse con los términos catalizador gastado ni catalizador regenerado, y su masa es la misma en las corrientes RC y SC.

Normalmente, los análisis de laboratorio de las corrientes de catalizador nos brindan información acerca de la cantidad de coque presente. No todo el coque en la corriente de catalizador gastado se quema en el regenerador, por lo que existen dos tipos de coque: el coque quemado y el coque fijo; de esta manera podemos deducir que el coque presente en el catalizador regenerado es solamente coque fijo, ver figura 5.

La cantidad de catalizador circulante en SC y en RC se puede calcular a partir de las siguientes relaciones:

CC en SC = SC*(1 – fSC) (6)

CC en RC = RC*(1 – fRC) (7)

donde:

CC = tasa de catalizador circulante, kg/s.

fSC= fracción en masa de coque en SC.

fRC= fracción en masa de coque en RC.

Al despejar la tasas de catalizador gastado y regenerado de las ecuaciones (6) y (7) y sustituirlos en la ecuación (4), queda:

La inyección de catalizador nuevo o fresco al sistema se calcula a partir del balance de masa global en función de los metales que envenenan el catalizador (V, Ni, Fe); estos venenos quedan siempre adsorbidos en la superficie del mismo, de esta manera el balance lo expresamos:

FF * ppmM,FF = S * (1– fRC) * ppmM,Cat (9)

y

FC = S * (1– fRC) (10)

donde:

ppmM,FF = concentración en partes por millón de metales en FF.

ppmM,Cat = concentración en partes por millón de metales en catalizador circulante.

S = salida de catalizador para evitar la concentración de inertes, kg/s.

FC = catalizador fresco introducido al sistema, kg/s.

El balance de energía en craqueo catalítico se realiza normalmente involucrando al reactor y al regenerador. Este balance deriva del concepto del balance de energía macroscópico para sistemas abiertos, según ecuación (11).

Para hacer un balance de energía global, la ley de conservación de la energía (Primera Ley de la Termodinámica) establece que la energía no puede crearse ni destruirse, y para los procesos en estado estacionario no hay acumulación por definición (Felder, 2000), por lo cual el balance se resume a la ecuación 12:

ΔH + ΔEc + ΔEp = Q + W (12)

donde:

∆H = Diferencia de entalpía de los compuestos, entre la salida y la entrada, J/s.

∆Ec = Diferencia de energía cinética del sistema entre la salida y la entrada, J/s.

∆Ep = Diferencia de energía potencial del sistema entre la salida y la entrada, J/s.

Q = Velocidad de flujo de calor hacia el sistema, J/s.

W = Velocidad de flujo de trabajo hacia el sistema, J/s.

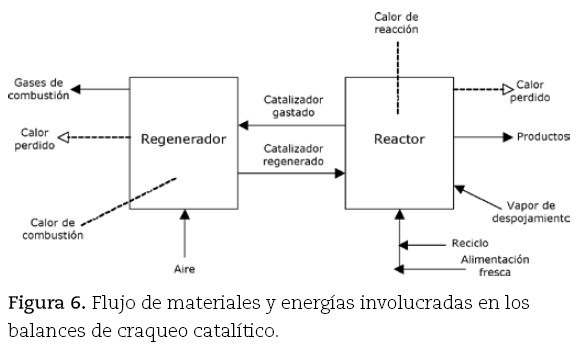

Los términos de energía cinética y energía potencial se desprecian por ser muy pequeños; el sistema se puede simplificar como la suma de diferencias de entalpías entre los reactivos y productos menos las perdidas de calor por radiación y conducción. En la figura 6 se pueden notar los distintos tipos y flujos de energía a lo largo del regenerador y el reactor (Venuto, 1979).

Al aplicar los balances en cada unidad, se obtiene finalmente:

En el reactor:

En el regenerador:

donde:

CpC= capacidad calorífica del catalizador, J/(kg*ºC)

∆T = diferencia de temperatura entre lecho del regenerador y lecho del reactor, ºC.

CF = Relación en masa entre la tasa del alimento combinado y la tasa de la alimentación fresca.

∆HCF= entalpía de la alimentación combinada a la temperatura de salida del reactor respecto a la temperatura de entrada, J/kg.

S = tasa el vapor de despojamiento, kg/s.

∆HS= entalpía del vapor de despojamiento a la temperatura de salida del reactor respecto a la temperatura de entrada, J/kg.

∆HRX= Calor de reacción a la temperatura de salida del reactor, J/kg.

∆HCS= calor de adsorción del coque a la temperatura de salida del reactor, J/kg (exotérmica, negativa)

LRG = pérdidas de calor en el regenerador por radiación y conducción, J/s.

∆HCB = calor de combustión del coque a la temperatura del gas de chimenea, J/kg (exotérmica, negativa).

CpA = capacidad calorífica del aire, J/(kg*°C).

TFG = temperatura del gas de chimenea, °C.

TAI = temperatura de entrada del aire, °C.

LRG = pérdidas de calor en el regenerador por radiación y conducción, J/s.

∆HC = entalpía especifica del coque a la temperatura del gas de chimenea, respecto a la temperatura de salida del reactor, J/kg.

CO = tasa de monóxido de carbono generado en el regenerador, kg/s.

∆HCO = calor de combustión del monóxido de carbono a la temperatura del gas, J/kg (exotérmica, negativa).

Algunos de los parámetros utilizados en los balances son más importantes que otros, debido, como se mencionó anterior-mente, a la diferencia en cuanto a magnitud. Así, entonces:

En el reactor:

En el regenerador:

Se debe resaltar que todos los balances en los procesos donde hay o no conversión química, son semejantes y parten de los conocimientos previamente adquiridos en cursos universitarios de balance de masa, balance de energía y termodinámica.

Conclusión

Bajo la premisa de ilustrar conceptos complicados a partir de ejemplos sencillos, fueron presentados los balances de masa y energía de un proceso de craqueo catalítico en fase fluida. El esquema global de la planta de FCC y las simplificaciones involucradas, hacen de éste una excelente herramienta pedagógica en los cursos del currículo de la carrera de Ingeniería Química donde se pretenda mostrar la aplicabilidad de los principios de conservación de la masa y la energía en operaciones industriales reales.

Igualmente la relativa sencillez de las ecuaciones resultantes permiten evaluar la sensibilidad de la respuesta del proceso a cambios en las principales variables operatorias.

La metodología pedagógica partiendo de lo fundamental a lo complejo es esencial para la buena comprensión y la estimulación del razonamiento de los estudiantes.

Referencias

Anaya Durand, A. Reflexiones sobre la enseñanza de la ingeniería química, Educ. quím., 12(2), 79-87, 2001. [ Links ]

Felder R., Rousseau R. Elementary Principles of Chemical Processes. 3rd edition, John Wiley & Sons, Inc, USA, 2000. [ Links ]

Gary, J., Handwerk, G., Petroleum Refining Technology and Economics. 5th edition, CRC Press Taylor & Francis Group, New York, USA, 2007. [ Links ]

Sadeghbeigi R., Fluid Catalytic Cracking Handbook. 2nd edition, Gulf Professional Publishing, USA, 2000. [ Links ]

Speight, J., Ozum, B. Petroleum Refining Processes. Marcel Dekker, New York, USA, 2002. [ Links ]

Tavera Escobar, F., La Calidad de la Enseñanza de la Ingeniería ante el siglo XXI, Limusa, México, 2000. [ Links ]

Venuto, P., Thomas, E., Fluid Catalitic Cracking with Zeolita Catalyst, Volume 1. Marcel Dekker, New York, USA, 1979. [ Links ]