Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Superficies y vacío

versión impresa ISSN 1665-3521

Superf. vacío vol.26 no.1 Ciudad de México mar. 2013

Comportamiento tribológico del acero H13 tratado superficialmente

Solís Romero J.*, Oseguera Peña J.**, Salas Martínez O.**, González Sánchez J.***, Rojo Varela A.****

** ITESM-CEM Carretera a Lago de Guadalupe km 3.5,Atizapán Edo. Méx., 52926, México SEP-DGEST-IT de Tlalnepantla Av. Tecnológico s/n, Col. la Comunidad, Tlalnepantla, Edo Méx., 54070, México. *josesolis@itesm.mx*josesolis@infinitum.com.mx

*** Centro de Investigación en Corrosión, Universidad Autónoma de Campeche Av. Agustín Melgar, S/N, Col. Buenavista, Campeche, 24039, México.

**** ITESM-TOL Eduardo Monroy Cárdenas 2000, Toluca 50110, México.

Recibido: 21 de octubre de 2012

Aceptado: 27 de febrero de 2013

Resumen

En este trabajo se analiza el comportamiento tribológico en términos de fricción y desgaste de las películas delgadas CrN/AlN depositadas sobre el acero H13 mediante plasma. Las películas se prepararon con pulverizado reactivo y mezcla convencional de gases Ar + N2, posteriormente añadiendo más gas reactivo a la mezcla inicial y por último, gas reactivo cerca del substrato. El análisis microestructural se llevó a cabo utilizando microscopía electrónica de barrido así como microanálisis con energía dispersa y difracción de rayos X. Los resultados muestran una clara diferencia en la morfología de crecimiento cuando se añade nitrógeno extra en comparación con la mezcla convencional de gases. La adición de nitrógeno extra resultó el método más efectivo para producir la película AlN. Se utilizó un tribómetro del tipo pin-on-disk en seco para estudiar el comportamiento tribológico. Los resultados evidencian una mejora en las propiedades tribológicas de las capas depositadas en comparación con el acero H13 sin deposición superficial.

Palabras clave: Acero H13; Deposición física de vapores (PVD); Tribología; Pulverizado reactivo con magnetrones.

Abstract

The microstructure of CrN/AlN films, prepared by reactive magnetron sputtering was analysed and related to the friction and wear behaviour of the films on H13 tool steel. The films were prepared by conventional reactive magnetron sputtering and Ar + N2 conventional gas mixture but also a second set adding an extra amount of reactive gas to the initial mixture and finally, adding an extra source of nitrogen near the substrate during sputtering. The samples were analysed by scanning electron microscopy + energy dispersive microanalysis, and X-ray diffraction. The results of the microstructural analysis revealed a clear difference in the morphology growth of the films when extra nitrogen was used compared to the conventionally prepared films. The most effective method to produce AlN was to introduce extra nitrogen. Pin-on-disk wear experiments were carried out under dry conditions and in ambient air, to investigate the tribological behaviour. The results revealed that tribological properties of the layers improved somewhat unlike those of the untreated H13 steel.

Keywords: H13 tool steel; Physical vapor deposition; Reactive magnetron sputtering; Tribology.

1. Introducción

Se reconoce ampliamente el desempeño de multicapas duras [1, 2], en las cuales el papel de los nitruros es notable, en términos de resistencia al desgaste. En particular, películas monocapa y multicapa que incluyen al CrN se han convertido en tema de varios estudios [3-10] y sus propiedades excelentes para aplicaciones específicas están bien establecidas. Por otro lado, las películas delgadas de AlN se han investigado para aplicación electrónicas, acústicas y ópticas [11-15], aunque su potencial como películas tribológicas no se ha explorado totalmente a pesar de sus buenas propiedades mecánicas que se obtienen en el material de bulto de AlN.

Para aprovechar completamente dichas propiedades en películas de AlN, no solo se tiene que elaborar cuidadosamente la estructura de los nitruros, sino también se deben combinar las capas de nitruros con otros materiales para formar una arquitectura multicapa que asegure tanto la resistencia al desgaste como la integridad del recubrimiento [1, 2]. Uno de los métodos más efectivos para generar este tipo de arquitectura es el pulverizado reactivo por medio de magnetrones. Este procedimiento no solo permite la producción de películas delgadas con propiedades cercanas a las que se obtienen en el material de bulto, sino que ofrece flexibilidad en términos de manipuleo de las condiciones de procesamiento para cambiar la estructura de las películas. A pesar de que en los últimos años se documentan trabajos sobre el rendimiento tribológico de sistemas que incluyen las capas CrN/AlN [16-18], se necesita mayor investigación sobre el impacto que ejercen las condiciones de procesamiento. En este sentido, en vista de la cantidad de variables de procesamiento como por ejemplo, la interfaz substrato-recubrimiento, la morfología de los granos, la densidad de los granos y el nivel de los esfuerzos residuales, entre otros, surge la necesidad de explorar el efecto de diferentes atmósferas sobre la estructura y rendimiento del recubrimiento.

En el presente estudio, se deposita el recubrimiento multicapa Cr/CrN/AlN sobre la superficie de un acero H13 (que frecuentemente se utiliza para aplicaciones tribológicas) por medio de pulverizado reactivo con magnetrones no balanceados. También se investiga el efecto del método de introducción de gas reactivo durante el pulverizado sobre la microestructura del recubrimiento y su comportamiento tribológico.

2. Procedimiento Experimental

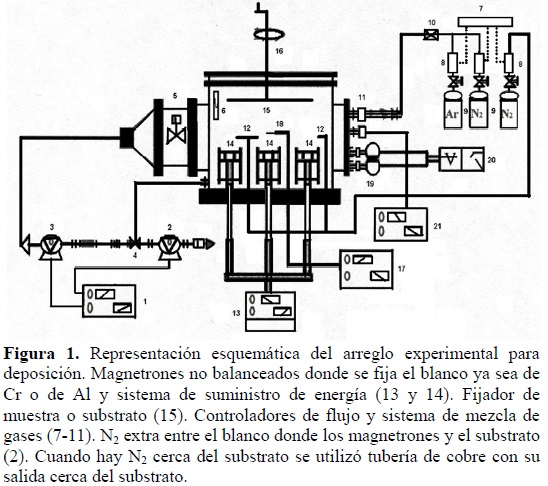

2.1. Experimentos para la deposición

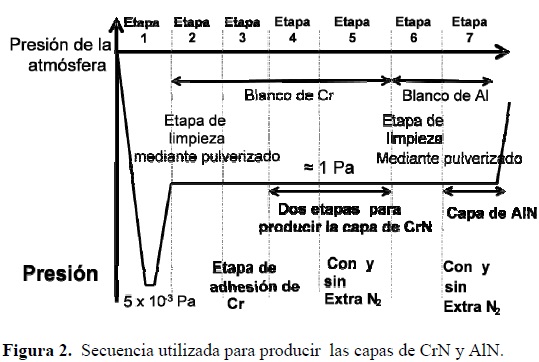

Fig. 1. El sistema para depositar se compone de tres magnetrones planos no balanceados que se arreglan en posición vertical cada uno con blancos de Al puro o Cr puro (50.8 mm de diámetro). La distancia del substrato al blanco para el pulverizado de Cr es en promedio de 31 mm ± 1 mm, y para el pulverizado de Al de 29 mm ± 1.5 mm. Los substratos se cortaron de una barra de acero H13, con lo que se conformaron discos de 25.4 mm de diámetro y 10 mm de altura. Antes de llevar a cabo los experimentos de deposición, los substratos se pulieron hasta lograr un acabado a espejo con pasta de diamante de 6 μπι, y se limpiaron a fondo en un baño ultrasónico de alcohol etílico. El acero H13 tiene la composición nominal como sigue (% peso): 0.37 C, 0.82 Si, 0.32 Mn, 1.20 Mo, 1.01 V y balance de Fe. La descarga se realizó utilizando una fuente de energía de corriente directa. En el presente trabajo se exploraron tres diferentes atmósferas reactivas: mezclas de Ar + N2 que se designó como experimento con la condición I; mezclas de Ar + N2 con inyección de N2 extra entre el blanco y el substrato, tal y como se muestra en la Fig. 1, que se designó como condición II, y mezclas de Ar + N2 con inyección directa de N2 cerca del substrato, para conformar la condición III. En la tabla 1 se presenta un resumen de las condiciones de deposición que fueron utilizadas para los tres experimentos. Nótese que cada condición se hizo para mezclas de Ar + N2 para dos diferentes cantidades de gas por mezcla. La variedad de atmosferas reactivas que se reporta en este trabajo es novedoso dado que los trabajos publicados para este tipo de arquitectura superficial generalmente se refiere a una sola combinación de Ar + N2 para un porcentaje por gas pero sin la adición de gas N2 extra. En la Fig. 2 se describe la secuencia de deposición típica de estos experimentos. Primero, se pulverizó una capa de adhesión de Cr con un plasma de Ar, luego se admitió la entrada de la mezcla de Ar + N2 durante el pulverizado de blanco de Cr (cuando se usa inyección de gas extra de N2, se hace durante esta etapa). Enseguida, el pulverizado del blanco de Al, el cual se lleva a cabo ya sea, con gas extra de N2, sin gas extra de N2 o con inserción directa de N2 como con el pulverizado de Cr. Para el pulverizado de Al, se utilizó el control de voltaje, en tanto que se seleccionó el modo de control de poder para el pulverizado de Cr.

El equipo para la caracterización de las películas depositadas incluye: un microscopio JEOL modelo JSM6360LV que se usó para la microscopía electrónica de barrido + microanálisis de energía dispersa (SEM +EDS), un difractómetro de rayos x (XRD) modelo Bruker D8 (AXS), y un microscopio de fuerza atómica (AFM) modelo Autoprobe AP-100.

2.2. Pruebas de tribología

Los experimentos para caracterizar el comportamiento tribológico de los depósitos se llevaron a cabo en tiempo real mediante el uso de una máquina de prueba del tipo pin-on-disk marca CSM instrumentsTM, con la que se puede tomar registro del coeficiente de fricción en función del tiempo/distancia recorrida. El control y manejo de datos se realizó en una computadora conectada al tribómetro con software de tribometría incluido con el aparato. El procedimiento experimental se condujo de acuerdo con la norma ASTM G99-95a [19], con deslizamiento en seco. De acuerdo con la recomendación de esta especificación, se utilizó una bola de acero AISI 52100 (100Cr6) de 6 mm de diámetro como la contraparte. Los parámetros de operación que se mantuvieron constantes fueron: velocidad de deslizamiento = 0.02 m s-1, temperatura = 20 ±3 °C, distancias de deslizamiento variables de acuerdo con el comportamiento, la humedad relativa de 50 ± 5%, y una carga de 1 N que se aplica en dirección vertical sobre las películas.

3. Resultados y discusión

3.1. Caracterización Microestructural

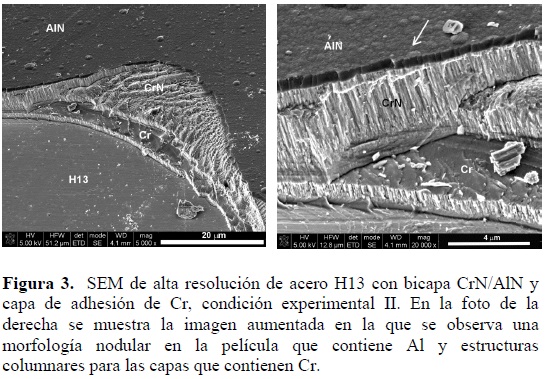

La Fig. 3 muestra la morfología de las películas de la capa superior para diferentes atmósferas reactivas. De acuerdo con la imagen, cada parte superior es la que contiene aluminio y presenta una morfología nodular (véase también la Fig. 5). El espesor de la capa depositada de AlN es aproximadamente de 0.5 μm En las espectroscopías de EDS realizado a 5 kV se corrobora la presencia de los elementos Al y N y O residual, este último se pudo adicionar cuando las muestras se expusieron al aire.

En la Fig. 3 se presentan microfotografías en alta resolución de muestras en sección transversal de la condición experimental II. Se puede observar el desarrollo de una estructura columnar. Adicionalmente, para todas las condiciones, la capa del fondo (CrN) con un espesor aproximado de 4 μm que se generó durante el pulverizado reactivo del blanco de Cr, siempre fue mucho más gruesa (alrededor de 8 veces) que la del AlN.

Este último resultado fue más de lo esperado por el doble de tiempo de Cr contra el Al. Se vislumbra entonces, un efecto de las condiciones de procesamiento en la morfología de las películas. Es notable que en la morfología nodular que se desarrolló, los nódulos individuales probablemente correspondan al extremo superior de cada columna. Esta última conjetura se puede apoyar mediante la observación de la micrografía que se muestra en la Fig. 3, en la zona que se indica con flecha. En el mismo sentido, se apr.ecia que el tamaño de los nódulos en la superficie rugosa disminuye en tanto que la densidad de la estructura columnar aumenta en cada experimento (I→II→III).

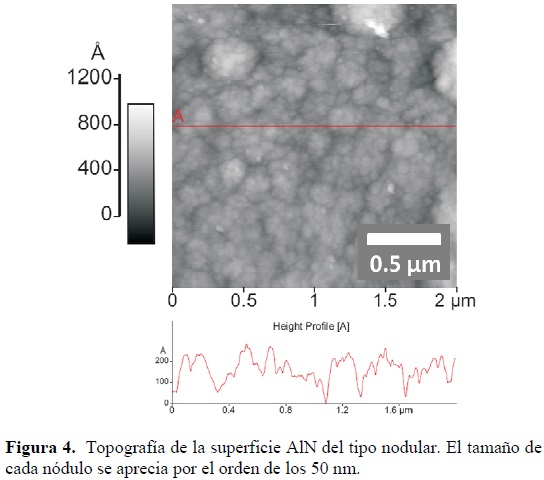

Este efecto se analizó en mayor detalle con la ayuda de AFM. En la Fig. 4 se ilustra una imagen del experimento III. Ahí, el extremo superior de las columnas se define mejor y sus diámetros se pueden medir por el orden de cincuenta nanómetros (0.05μm) con una distribución de tamaño homogénea. Entonces, una superficie con rugosidad más fina puede tener un efecto benéfico en el comportamiento tribológico de las películas.

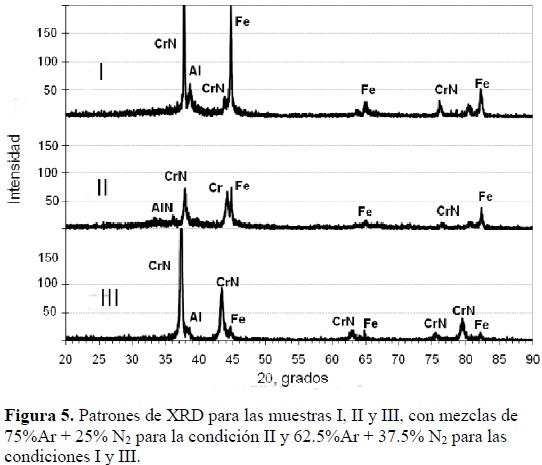

Se investigó la naturaleza de las capas depositadas por medio de XRD, cuyos resultados se especifican en la Fig. 5. De acuerdo con los patrones de difracción, se observa la formación de CrN en todos los casos, sin embargo, la producción de AlN parece tener mayor dificultad, dado que su presencia disminuye en la medida que se agrega gas N2, es decir, que la adición de N2 extra y en forma directa, o cerca del substrato, no fue tan efectivo como incrementar la cantidad de nitrógeno en la mezcla de gas (como la muestra del experimento II) para lograr una película de AlN más gruesa. Sin embargo, lo que se obtuvo fue demasiado delgado en las otras combinaciones como para que se produjera un patrón de difracción apreciable. En cualquier caso, está claro que para las condiciones presentes, la producción de CrN se dio más fácilmente que la de AlN.

Dado que no ocurrió envenenamiento del blanco de Al, el pulverizado de átomos de Al fueron capaces de alcanzar la superficie del substrato. Esta conjetura se apoya por la presencia de los picos de Al en los resultados de XRD, y como se mencionó el AlN fue observado solamente en la muestra con la condición II. Es probable que más alta concentración de especies de N en este experimento favoreció la formación de nitruros de aluminio mientras que en la base de la muestra, el tiempo de residencia de los átomos de N fue demasiado corta para completar la aparentemente más baja reacción para la formación de AlN, y en el caso del experimento III, la posición del flujo de N2 cerca del substrato puede haber resultado en menor ionización de N2 [20]. Por lo tanto, indudablemente se requiere de mayor investigación para determinar el arreglo óptimo para el caso de inyección directa de N2.

3.2. Caracterización tribológica

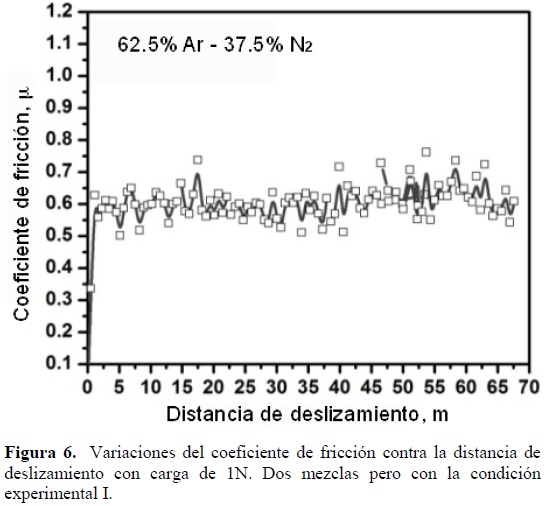

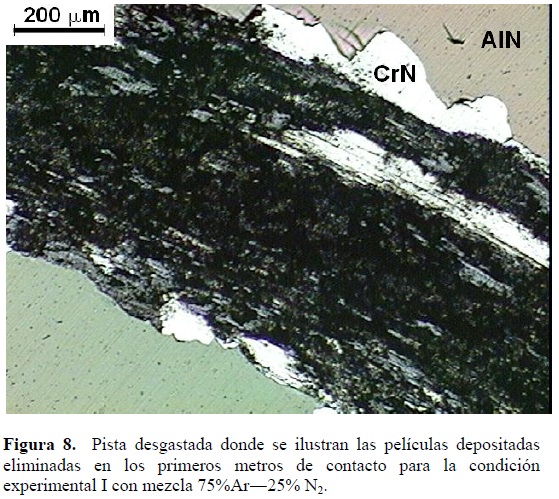

El objetivo de esta parte del estudio fue analizar el estado de la superficie de las muestras con recubrimiento en términos de la evolución del coeficiente de fricción durante el deslizamiento en seco. Las pruebas de fricción se compararon con el acero H13 sin tratamiento superficial. El coeficiente de fricción para las muestras con la condición experimental I fue con carga de 1N, como se puede apreciar en la Fig. 6. En la condición I con mezcla de 75%Ar + 25% N2 no se distingue el característico período de running-in (estado inestable de niveles bajos) dado que el coeficiente de fricción se incrementa bruscamente para alcanzar los niveles de 0.8 a 0.9. El valor de μ=0.9 se mantiene hasta por distancias de deslizamiento de 90 m. Sin embargo, las capas depositadas se eliminaron por fractura frágil antes de rebasar los 10 m, como se puede apreciar en la Fig. 8. Lo anterior, está directamente relacionado con las variaciones abruptas del coeficiente de fricción dados los valores que alcanza μ=1.05 y μ=0.65 en los primeros cinco metros.

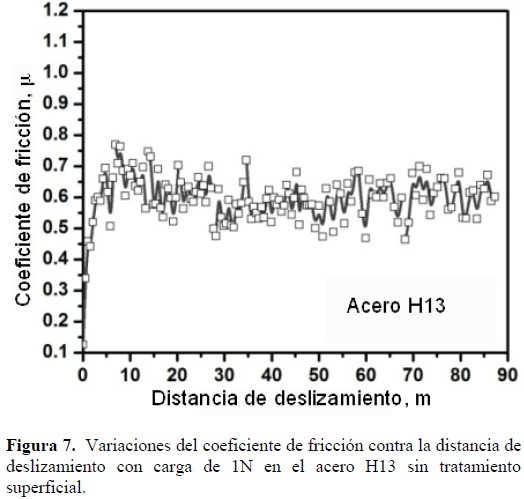

Ahora bien, comparando este comportamiento con el del material sin recubrimiento (Fig. 7), se observa que el acero H13 sin recubrimiento alcanza un valor más alto (μ=0.7) cerca de los 10 m, mientras que para acero H13 con recubrimiento tiene su μ por encima de la unidad.

Esto da cuenta de que la falla prematura que ocurre por efecto de las cargas es tal que las películas de AlN y CrN se fracturan rápidamente, dejando una cantidad considerable de fragmentos en la pista de desgaste ocasionando que el coeficiente de fricción incrementara su amplitud en forma considerable, y como consecuencia, se registraran los valores que se mencionan anteriormente. En este punto se debe también considerar que los fragmentos removidos por el paso de la bolilla, cuyo efecto es un esfuerzo friccional constante, así como el calor que se genera por el contacto superficial, se adhieren a la bolilla, resultado un rápido incremento en el valor de μ. Así como se observa que el desgaste por fricción no es considerable en las películas ya que estas presentan fracturas prematuras, también se vislumbra desgaste considerable en la bolilla o contraparte, lo que resulta en mayor área de la pista desgastada ya que se incrementa el ancho de la misma y, a su vez, los niveles de adhesividad en el pin aumentan, lo que se suma al abrupto incremento en el coeficiente de fricción y considerable amplitud en la variación de las fuerzas friccionales.

Sin embargo, en la Fig. 6 se aprecia un comportamiento friccional mejorado en comparación con el H13 sin tratamiento (Fig. 7). El valor de μ≈0.6 se mantiene por más largas distancias de deslizamiento y se puede aseverar que existe una mayor capacidad de carga en las películas que se van desgastando hasta que eventualmente aparece el daño por fractura frágil (inicia por los 45 m), que gradualmente incrementa de tamaño. Es claro que el incremento de gas N2 en la mezcla con el procedimiento convencional tiene un efecto benéfico en términos de resistencia al desgaste debido a los altos niveles de ionización del gas nitrógeno.

El comportamiento tribológico de la condición experimental II, es decir, con aplicación de gas N2 extra pero con dos diferentes mezclas iniciales resultó sin mejora. El comportamiento en este caso fue infortunado, debido a que el pin alcanzó el substrato H13 en menos de 2m. Se evidenció enorme variación en los valores de fricción. Lógicamente no existió capacidad de carga ya que las capas colapsaron catastróficamente por fractura frágil, lo que mostró una adherencia muy pobre. De lo anterior se desprende que, la cantidad de nitrógeno y el modo de aplicación afecta el espesor, la rigidez y la adherencia de las capas depositadas [20], es decir, que el incremento del nitrógeno en la mezcla de gases resulta recomendable de acuerdo con los resultados tribológicos y por el contrario, que la inyección directa de nitrógeno cerca de la pza. de trabajo no resultó recomendable.

Finalmente, en el experimento III donde se aplica directamente gas N2, únicamente para la mezcla 75%Ar—25% N2 se logró deposición ya que los experimentos con otra mezcla no se alcanzaron deposiciones satisfactorias. En este experimento y mezcla los resultados desde el punto de vista tribológico presentan un período de running in de aproximadamente 2 m con un incremento constante en el coeficiente de fricción hasta alcanzar μ=0.8 y luego un período estable de μ=0.7 hasta los 40 m. Se observa una capacidad de carga de más de 25 m, en la cual si existen variaciones en el coeficiente de fricción pero no ocurre fractura de capas sino hasta pasados los 30 m. En vista de los resultados obtenidos en XRD (Fig. 5), la cual mostró que se produce una capa de AlN muy delgada, es congruente el resultado tribológico, es decir, al no existir una capa dura de AlN, prácticamente la capa de CrN soportó la carga (la bola si tuvo desgaste importante) y no coexistieron partículas duras como para dañar rápidamente los nitruros de cromo. Sin embargo, aunque si se denota una mejor respuesta para este experimento desde el punto de vista tribológico, aún se mantiene un mejor resultado para el experimento con la condición I y mezcla 62.5%Ar—37.5% N2.

La capacidad de carga para los experimentos II y III se puede atribuir a las capas gruesas de CrN. Sin embargo, la corta vida por desgaste de esta capa se puede imputar a la escaza adhesión con el substrato así como también a la propagación y extensión de grietas. Adicionalmente, este comportamiento puede estar asociado con el desarrollo de esfuerzos ténsiles que se generan durante la deposición.

4. Conclusiones

Durante el pulverizado reactivo, la velocidad de formación de la capa CrN fue mucho más rápida y fácil que la de AlN. Además, la adición de nitrógeno extra durante el pulverizado reactivo fue más efectiva para la formación de nitruros que la adición entre el blanco y el substrato o directamente sobre el substrato. Las propiedades tribológicas dependen fuertemente de la composición y espesor de las capas. La capa de CrN ligeramente incrementa la capacidad de carga en comparación con el acero H13 sin tratamiento superficial. No obstante, es necesaria más investigación en lo que se refiere a los aspectos de adhesión relacionados con el proceso de pulverización para incrementar la vida por desgaste de este sistema bicapa.

Referencias

[1] K. Holmberg, H. Ronkainen, A. Matthews, Ceram. Int., 26, 787 (2000). [ Links ]

[2] T. Wierzchon, Surf. Coat. Technol., 180, 458 (2004). [ Links ]

[3] L. Cunha, M. Andritschky, K. Pischow, and Z. Wang, Thin Solid Films, 355, 465 (1999). [ Links ]

[4] M. A. Djouadi, C. Nouveau, O. Banakh, R. Sanjinés, F. Lévy, G. Nouet, Surf. Coat. Technol., 151, 510 (2002). [ Links ]

[5] Y. B. Gerbig, V. Spassov, A. Savan, D. G. Chetwynd, Thin Solid Films, 515, 2903 (2007). [ Links ]

[6] Lee, Jyh-Wei Tien, Shih-Kang Kuo, Yu-Chu Chen, and Chih Ming, Surf. Coat. Technol., 200, 3330 (2006). [ Links ]

[7] P. Mayrhofer, G. Tischler, C. Mitterer, Surf. Coat. Technol., 142, 78 (2001). [ Links ]

[8] H. Nam Kyung, J. Jung Min, G. Han Jeon, Surf. Coat. Technol., 131, 222 (2000). [ Links ]

[9] G. Wei, A. Rar, J.A. Barnard, Thin Solid Films, 398, 460 (2001). [ Links ]

[10] Z.B. Zhao, Z. U. Rek, S. M. Yalisove, J. C. Bilello, Surf. Coat. Technol., 185, 329 (2004). [ Links ]

[11] Chiu Kuan-Hsun, Chen Jiann-Heng, Chen Hong-Ren, Huang Ruey-Shing, Thin Solid Films, 515, 4819 (2007). [ Links ]

[12] Q. X. Guo, M. Yoshitugu, T. Tanaka, M. Nishio, H. Ogawa, Thin Solid Films, 483, 16 (2005). [ Links ]

[13] B.H. Hwang, C.S. Chen, H.Y. Lu, T.C. Hsu, Mater. Sci. Eng., A325, 380 (2002). [ Links ]

[14] M. Ishihara, S.J. Li, H. Yumoto, K. Akashi, Y. Ide, Thin Solid Films, 316, 152 (1998). [ Links ]

[15] Scott R. Kirkpatrick, Suzanne L. Rohde, Dorina M. Mihut, Mary L. Kurruppu, John R. Swanson Iii, Dan Thomson, John A. Woollam, Thin Solid Films, 332, 16 (1998). [ Links ]

[16] S.R. Pulugurtha, D.G. Bhat, M.H. Gordon, J. Shultz, Surf. Coat. Technol., 202, 1160 (2007). [ Links ]

[17] J. Lin, J.J. Moore, B. Mishra, M. Pinkas, Surf. Coat. Technol., 202, 1418 (2008). [ Links ]

[18] O. Salas, K. Kearns, S. Carrera, J.J. Moore, Surf. Coat. Technol., 172, 117 (2003). [ Links ]

[19] ASTM G99 95a, Standard Test Method for Wear Testing with a Pin-on-Disk Apparatus. 2000. [ Links ]

[20] A. Rojo, J. Solis, O. Oseguera, O. Salas, R. Reichelt, Journal of Materials & Engineering Performance, 19, 421 (2009). [ Links ]